支持云制造的数控系统无线移动单元研究与设计*

2016-08-31王力超

王力超 韩 江 夏 链

(合肥工业大学机械与汽车工程学院CIMS研究所,安徽 合肥 230009)

支持云制造的数控系统无线移动单元研究与设计*

王力超韩江夏链

(合肥工业大学机械与汽车工程学院CIMS研究所,安徽 合肥 230009)

提出一种基于云制造服务模式的数控系统无线移动单元,该系统可使用智能移动设备远程访问与操作现场数控系统,并能够将机床运行状态信息及故障信息发送至云端远程监控平台服务器。远程监控平台可将历史数据存储起来,供异地故障诊断专家分析,同时专家还能够通过网络摄像头以及各种传感器实时观测到机床运行状态,并通过视频会议的方式对故障机床进行联合诊断。系统内每个的制造设备都将以“社交机器”的方式在云制造服务平台上注册基本信息、技术指标、历史加工案例等,其制造能力将作为一种“资源”在平台上共享,其他企业或个人通过查找与咨询来租赁与自己加工要求相匹配的制造能力,以实现制造资源与服务的开放式协作。

数控系统;无线移动单元;远程监控;云制造服务

近年来,我国机械工程研究领域取得了一系列突出进展和原创性成果,但是机械工程科学在国际上总体还处于落后地位。未来制造技术的发展总趋势是数字网络化、智能集成化、高效精确化及极端制造化技术。采用德尔菲调查方法及研究分析,未来20年内,无线网络技术、网络光通信技术,卫星通信技术,基于网络的虚拟制造技术等科学技术将有大的发展[1]。随着世界经济竞争格局正在发生的深刻变化,主要发达国家都提出“再工业化”战略,并推出依靠科技创新重振制造业的重大举措,新一轮工业革命正在深化[2]。譬如,德国政府提出的“工业4.0”战略,旨在提高德国工业的竞争力,在新一轮工业革命中占领先机。制造业数字化智能化正是新的工业革命的核心技术,这其中,实现现场制造设备的广泛互联和远程监控,正是未来研究的热点之一[3]。在德国国家科学与工程院撰写的《确保德国制造业的未来——对实施“工业4.0”战略计划的建议》一文中就提到了一个远程监控的案例:现在的远程服务是通过在机器供应商和用户之间建立个人通信解决方案来实现的。技术员通常通过调制解调器直接连接到机器。在工业4.0战略中,技术人员将不再手动连接到他们进行服务的机器。制造系统将作为“社交机器”进行运作——在网络里,并且将自动连接到基于云计算的远程监控平台,用来寻找适合的专家来应对出现的问题。专家们能够通过移动设备使用集成知识平台、视频会议工具和增强的工程方法来执行更有效的传统远程维护服务。通过将复杂的计算任务(如模拟和预测)从机器转向门户,可以使用大量的处理能力以确保它们能在最短的时间内运行,从而提供额外的生产力[4]。而移动互联技术和智能掌上设备的飞速发展及其在其他领域的广泛应用,必将对制造模式产生深刻的影响,为数字化制造带来重大的机遇和挑战[5]。此前,以合肥工业大学CIMS研究所王治森教授为首的科研团队将最新无线通信技术和个人手持设备——掌上电脑PDA终端相结合,设计了一种便携的、可移动的数控PDA和嵌入式机床控制器集成的新型数控系统[6],已经在基于移动通信技术的车间数字助理和掌上数控课题方面取得了非常重要的成果。然而,数控PDA和机床控制器之间是通过蓝牙技术实现近距离通信,由于蓝牙技术的带宽大约为1 Mbps,而传输距离一般为0.5~10 m[7],严重限制了可同时控制的数控设备数量以及操作员的地理位置,不能将“可移动”的优势充分发挥。此外,传统个人数字助理也存在CPU速度比较低、待电时间短以及第三方软件不够稳定等问题。

因此,本文提出一种新的基于云制造的数控系统无线移动单元。此系统既可供现场操作工远程移动操作数控机床,也可供企业管理层实时了解机器运行状态,更有效地进行生产任务调度与管理。同时,对于发生故障的机器,处在异地的专家可以获取其现状及历史运行数据,方便对其进行故障诊断,而企业内维修工人将第一时间得到专家诊断的结果,大大缩短因故障造成的停机时间,有效提高企业生产效率,增强竞争力。系统内的所有制造设备都会作为一种制造资源共享在云端平台上,为其他有需求的企业或个人提供制造服务,充分利用社会资源。

1 总体架构及系统功能概述

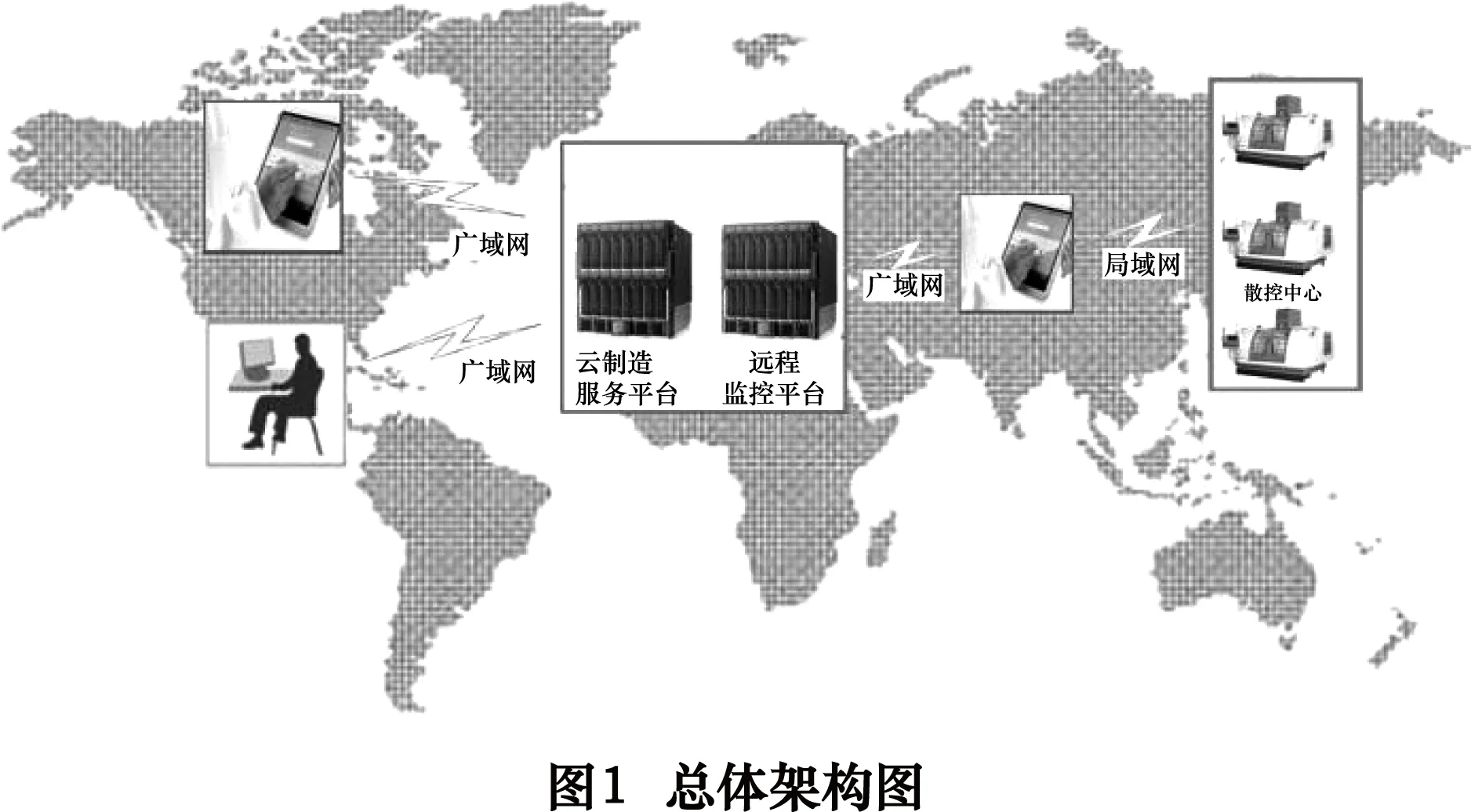

本文提出的系统根据访问所限制的地理位置可分为两个模块,分别是加工现场的手持数控模块以及全球范围的远程监控平台与云制造服务平台模块。其总体架构图如图1所示。

《半导体制造技术》一书中提出了半导体制造业E-诊断标准[8],其中E-诊断功能根据能力水平的提高可分为4个等级,等级的提高基于一些混合因素,比如支持任务的顺序执行、是否易于实现、是否可以减少人的因素以及增加自动化能力[9]。对于本文研究的制造系统,可以借鉴E-诊断标准来进行功能评估,其所具备的功能如表1所示。

表1功能总结(E-诊断标准)

功能(等级)描述具备此功能的模块语音传输(0)提供参与者之间IP语音的能力RMP视频传输(0)提高参与者之间流媒体视频的能力RMP静态图像(0)在参与者之间交流静态图像的能力RMP、CMSP聊天功能(0)支持参与者之间文字聊天的能力RMP、CMSP文件传输(0)能够为用户提供文件传输功能RMP、CMSP数据收集-操作(1)提供收集设备数据代理,包括传感器数据、工程测量数据或设备设置数据HNC、RMP数据收集-异常(1)由设备自动检测的错误、警告、警报以及其他预期外的异常HNC、RMP数据存储(1)数据存储在系统中,供未来分析和报告使用RMP软实时监控远程设备操作(1)被授权的远程用户可以软实时地检测设备参数变化与/或状态变化HNC远程配置(1)允许远程用户访问设备或设备环境分析以及修改设备软件HNC远程设备操作(1)远程视图及驱动用户界面功能的能力,如同站在设备旁直接操作HNC历史数据(2)提供查看历史数据报表的功能,包括操作、异常和参数数据RMP报告操作和异常数据(3)提供足够的细节以了解设备的操作和异常状态HNC、RMP诊断决策支持(3)能够应用逻辑或规则的数据做出简单的而决定并启动二次操作RMP

(HNC: Handheld Numerical Control;RMP: Remote Monitoring Platform;CMSP: Cloud Manufacturing Service Platform)

2 手持数控系统模块

本文提出一种新型手持数控系统(HNC,handheld numerical control),采用通用的手持智能移动设备(如智能手机、平板电脑)作为终端,利用成熟并且通用的Wi-Fi无线通信技术(Wi-Fi标准的带宽可以达到11~108 Mbps,传输距离可以达到1 km[7]。加上中继器之后其信号可以覆盖整个工厂),可以实时地远程访问与操作现场数控设备。目前,市场上很多高性能手持智能移动设备(以下简称“手持设备”)的出现,为HNC的研究提供了坚实的基础和现实意义。

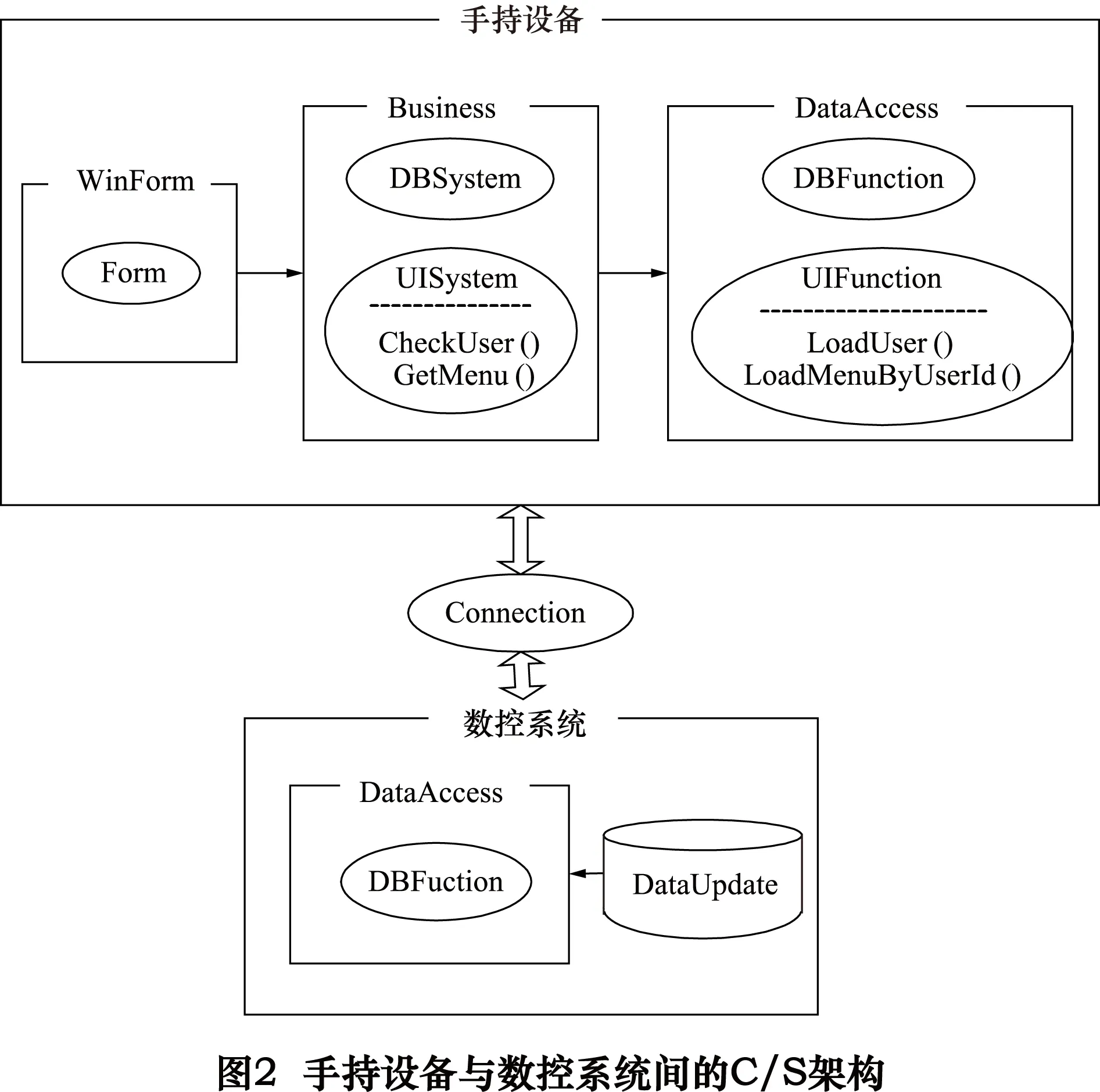

手持设备与多个数控系统之间的连接主要采用C/S架构(图2)。手持设备充当服务器,主要包括界面展示层、业务逻辑层以及数据访问层。数控系统充当客户端,主要包括数据访问层以及相关的数据更新程序。

2.1手持设备端

手持设备作为服务端,安装自主研发的APP软件HandheldNC。

出于安全考虑,手持设备必须与数控系统处于企业内部同一个无线局域网段内,此无线网必须采用先进技术进行加密(加密算法本文中不再赘述)。作为客户端的数控系统只对指定MAC地址和IP地址的手持设备发送连接请求,即只有被指定的那个(或那些)手持设备才能与数控系统进行无线连接。此外,手持端APP软件HandheldNC将采用指纹识别技术进行登录,由企业对其所指定的操作工或管理人员进行授权。而HandheldNC会将使用者的姓名、工号以及登录时间等信息记录到数据库中,以便日后查询,安全责任落实到人。

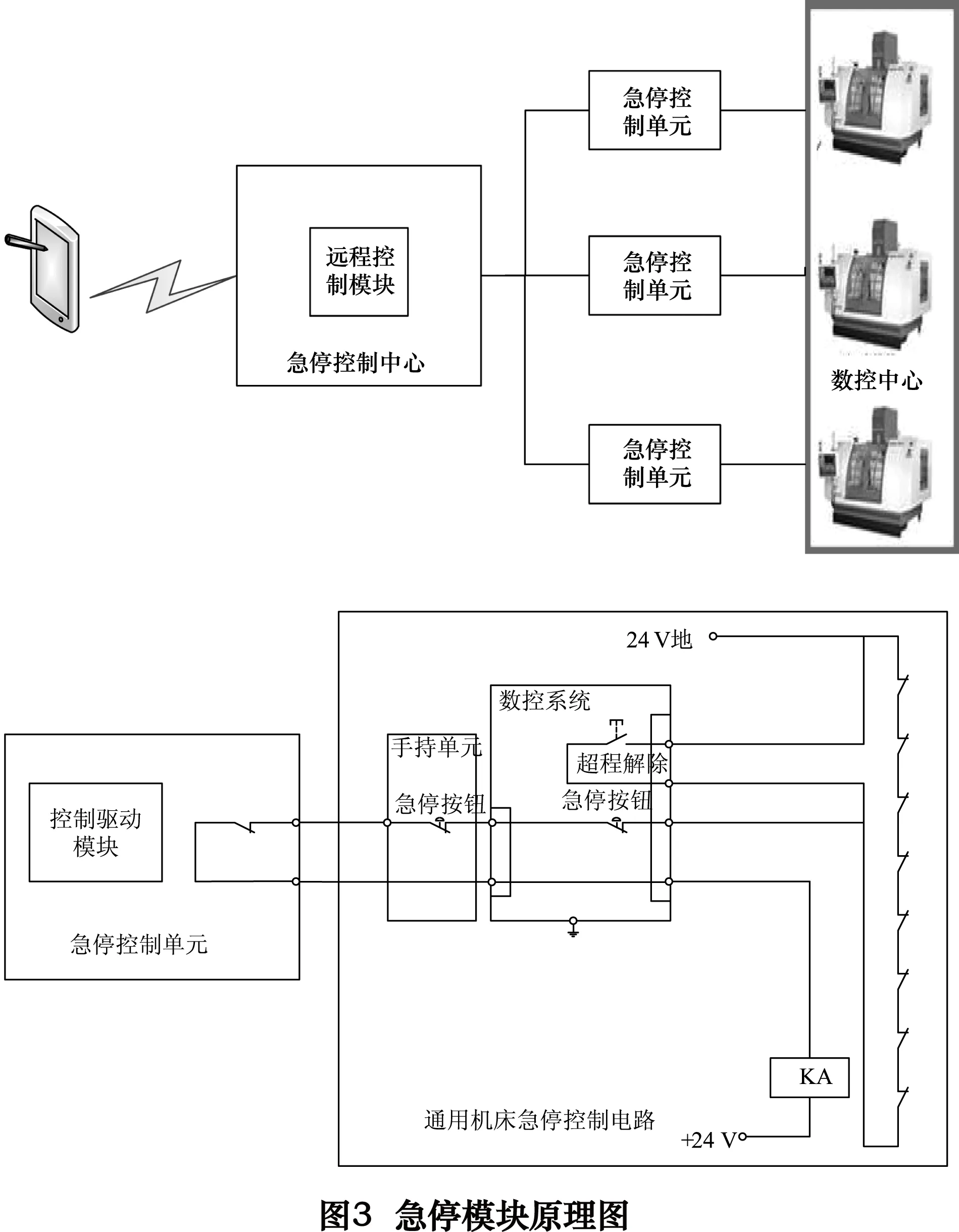

当被授权的使用者成功登录之后,软件便呈现出企业内车间与机床的选择界面。右边选择车间,左边将会显示这个车间内所有的数控机床。作为服务端的手持设备在登录成功后便打开网络端口,接受运行中并且打开网络功能的数控系统的连接。若某一台数控机床与手持设备连接成功,那么与其对应的机床图片右下角的Wi-Fi按钮将会呈现为蓝色可选状态,表示此数控机床可进行远程监控。若未能成功连接,Wi-Fi按钮将会呈现为灰色不可选状态。此时,所有连接成功的数控系统将会实时监测其报警信息,若发生报警,数控系统会将报警时间、报警号等信息及时发送给手持设备。手持设备会在第一时间出现红色报警信息框以提示操作工人。操作工根据情况需要可以对机床进行急停操作。远程急停操作依赖于一个专门的急停控制中枢中心,该中心通过无线方式与数个急停控制单元相连。一个急停控制单元与一个机床相连接,是一个独立的硬件模块,并不依赖于数控系统。急停控制单元电路板成本低廉,无需改动机床操作面板原有布局及功能。急停模块原理见图3。

选中某个需要监控的机床之后,手持设备将进入与该机床的数控系统相匹配的操作界面。该界面与其系统界面保持高度一致,可以监测到数控系统上能呈现的所有运行状态信息,并且可以实时地对其进行操作,所有功能与该数控系统本身的功能保持一致。也就是说,在手持设备上对数控系统进行操作与现场直接操作数控系统可以达到同样的目的。

2.2数控系统端

企业内各个机床的数控系统作为客户端,采用合肥工业大学CIMS研究所自主研发的、针对各种类型机床的数控系统。数控系统正常启动之后,将由现场操作工选择是否打开其网络功能。如果网络功能被打开,数控系统会向指定MAC地址和IP地址的手持设备发送连接请求。待成功建立连接后,数控系统会将机床运行状态等相关信息实时地发送给手持终端,供其远程监测。与此同时,等待手持设备的相关操作指令。

手持设备的操作指令发送给数控系统的网络模块,网络模块负责解读指令并下发给系统相应执行模块。手持设备端操作与现场数控系统端操作并不冲突,并且互相独立,即便手持设备出现故障也不会影响到数控系统本身的功能。

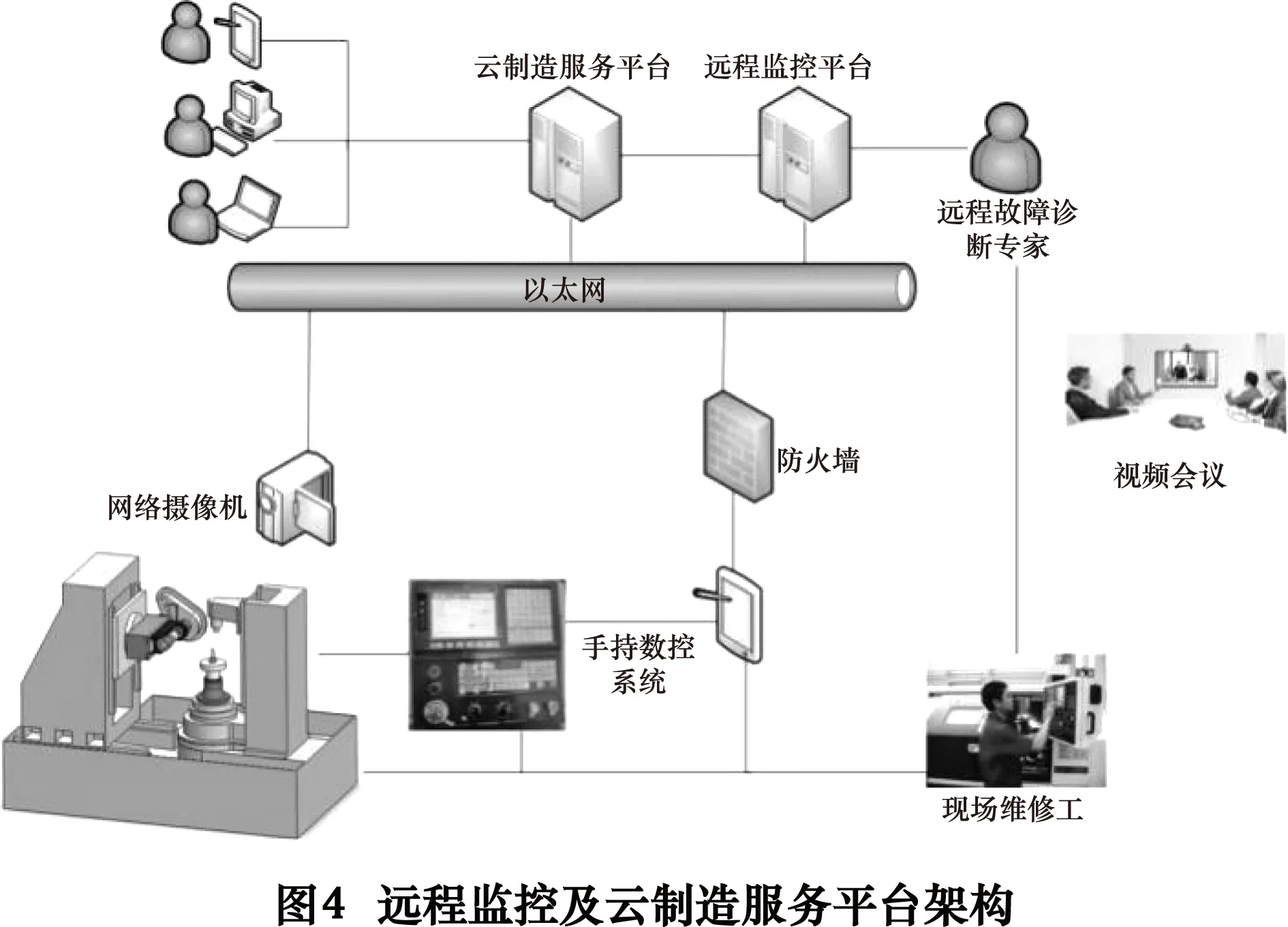

3 远程监控及云制造服务模块(图4)

远程监控平台主要提供现场制造设备状态信息异地访问,以及相关历史数据存储,供异地故障诊断专家分析。云制造服务平台主要将各种制造设备信息共享,为有需求的企业或个人提供制造服务。

为了便于用户使用方便,远程监控及云制造服务模块都采用B/S架构,任何安装了浏览器的设备都可以进行访问。

3.1数控系统端

HNC系统正常工作时,手持设备会将与其连接的所有机器的运行状态发送至云端的数据库服务器。数据库服务器用于存储机器历史运行及故障等相关数据。任何被授权的用户只需安装浏览器就可以查询机器相关信息。

每台机器就如同一个在社交网络上注册的“人”,由所属企业注册,包括机器的基础信息,更为重要的是其加工能力以及历史加工案例展示。企业将其拥有的制造能力作为一种“制造资源”展示在“社交网络”上,给有需求的企业或个人代工,收取一定的费用。可以充分利用其所拥有的制造装备,在企业本身没有加工任务的情况下提升其制造装备的使用率,并为企业带来一定的经济收入,减少资源浪费。

3.2远程监控平台

远程监控平台拥有一个中心服务器,所有与之相连的数控机床会将它们的运行状态信息以及发生故障时的故障信息发送给中心服务器。中心服务器把这些信息存储起来当作历史数据,作为训练模糊神经网络的样本。当机床发生故障时,远程监控平台中的故障诊断模块将会被启动,利用模糊神经网络加专家系统的方式对故障机床进行初步诊断,并将诊断结果返回给现场操作工或维修工。对于系统不能诊断的疑难故障,平台将寻求远程专家的人工诊断。远程故障诊断专家既可以查询到该故障机床历史运行数据以及故障信息,他们还可以通过网络摄像头实时观测机床,通过一系列传感器了解机床运行时的噪声、振动等信息,帮助其对故障进行判断。同时,处于不同地理位置的专家们还可以采用视频会议的方式,第一时间做出联合诊断,将诊断结果发送至企业现场维修工人,有效地减少停机时间,降低维修成本。

3.3云制造服务平台

云制造服务平台利用信息技术实现制造资源的高度共享,建立共享制造资源的公共服务平台,提供一个类似“社交网络”的网站,把巨大的社会制造资源(大量企业、工厂或高校的制造装备)连接在一起,将这些愿意提供制造服务的制造设备的相关信息进行公开,实现制造资源与服务的开放协作。其他企业或者个人用户不再需要投入高昂的成本购买加工设备,而是在云制造服务平台上通过查找与咨询来租赁与自己加工要求相匹配的制造能力。被共享的制造设备的主要信息如表2所示。

表2制造设备主要共享信息

基本信息品牌、型号、生产厂商、生产日期、所属单位技术指标技术参数、加工参数、平面图历史加工案例产品照片、检测指标联系方式所属单位负责人联系电话、传真

4 测试与实验

采用合肥工业大学CIMS研究所拥有的多套数控系统及多台数控机床为实验平台,初步设计试验原型系统的框架,各模块功能实现及测试。

HNC功能测试如图5所示。手持设备与一台五轴联动加工中心的数控系统相连,操作界面与数控系统界面保持高度一致,数控系统的相关数据实时传输给手持设备。

图6所示的是一台数控插齿机在加工时,手持设备通过互联网访问安装在机床上的网络摄像头,可实时观测加工状态,并且可以控制摄像头向4个方向偏转。

5 总语

未来制造业必将向网络化、智能化方向发展,并且制造能力也将成为一种资源,就像现在的水、电、煤气一样。本文结合了数控技术、信息技术、移动互联技术和云计算技术等,实现多学科交叉,从实验室角度对未来制造模式进行探索式研究,在技术层面上证明了其是可行的。

[1]雷源忠. 我国机械工程研究进展与展望[J]. 机械工程学报, 2009, 45(5):1-11.

[2]周济. 制造业数字化智能化[J]. 中国机械工程, 2012, 23(20):2395-2400.

[3]刘日良, 张承瑞, 姜宇,等. 基于MTConnect的数控机床网络化监控技术[J]. 计算机集成制造系统, 2013, 19(5):1078-1084.

[4]德国国家科学与工程院. 确保德国制造业的未来——对实施“工业4.0”战略计划的建议[Z]. 2013.

[5]王治森, 曹斌, 高荣. 采用无线通信技术的新型数控系统[J]. 制造业自动化, 2005, 27(1):47-51.

[6]王治森, 高荣, 董伯麟,等. 新型数控系统研究[J]. 合肥工业大学学报:自然科学版, 2005, 28(9):971-975.

[7]Raychaudhuri D,Mandayam N.B. Frontiers of wireless and mobile communications[J]. Proceedings of the IEEE, 2012, 100(4):824-840.

[8]Wohlwend H (2005) E-diagnostics guidebook: Revision 2.1. international SEMATECH manufacturing initiative[S], ISMI, http:// ismi.sematech.org, 2010.

[9]Ramnath Sekar, Sheng-Jen Hsieh, Zhenhua Wu. Remote diagnosis design for a PLC-based automated system: 1-implementation of three levels of architectures[J]. Internationai Journal of Advanced Manufacturing Technology, 2011, 57(5-8):683-700.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research and design a wireless mobile unit of numerical control system for cloud manufacturing mode

WANG Lichao, HAN Jiang, XIA Lian

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, CHN)

A wireless mobile unit of numerical control system for cloud manufacturing mode was proposed. The system could access and operate a numerical control system in industry field remotely and sent information of machine running status and fault to the remote monitoring platform in cloud server. Historical data for analysis of long-distance fault diagnosis experts could be stored in remote monitoring platform. Experts could observe machine running status in real time by network camera and other sensors and diagnosis to fault machine through video meeting. Every equipment in system would share its manufacturing capacity in cloud manufacturing service platform. Other enterprises or individuals would lease manufacturing capacity that matches their processing requirements in order to realize the open collaboration of manufacturing resources and services.

numerical control system; wireless mobile unit; remote monitoring; cloud manufacturing

TH166

A

王力超,男,1986年生,博士研究生,主要研究方向为计算机集成制造系统、数控设备网络化、云制造服务等,已发表论文10余篇。

(编辑李静)(2015-11-24)

160538

国家科技支撑计划(2015BAF26B01),安徽省重大科技攻关计划项目(1301021005)