超重型数控龙门移动镗铣床横梁的有限元分析与结构优化

2016-08-31杨军蔡涛

杨 军 蔡 涛

(①湖南大学机械与运载工程学院,湖南 长沙 410082;②武汉重型机床集团有限公司,湖北 武汉 430205)

超重型数控龙门移动镗铣床横梁的有限元分析与结构优化

杨军①蔡涛②

(①湖南大学机械与运载工程学院,湖南 长沙 410082;②武汉重型机床集团有限公司,湖北 武汉 430205)

分析了大型龙门机床横梁的研究进展。利用CAD/CAE/CAM Siemens PLM Software NX7.5 三维有限元分析软件,针对超重型数控龙门移动镗铣床横梁的特点按实际工况进行刚度等有限元优化分析,从而对横梁结构采取改进优化,最终满足了机床的性能要求。

超重型数控龙门镗铣床;横梁;有限元分析;刚度;优化

超重型数控龙门移动镗铣床应用于航空航天、 大型船舶、电力工业等机械制造行业中,实现超大、超重关键零件的加工。如低速大功率柴油机机座及机架、大型轧钢机机架、坦克车车架、大型核电发电机汽轮机转子支座、海洋石油钻井平台的大型结构件、大型风电机组增速箱等复杂零件的加工,这些零件都具有外形尺寸大、材料硬度高、加工精度高的特点。具有强力铣削能力的高效率、高精度的超重型数控龙门镗铣床,可对各种钢铁和有色金属零件的平面、孔系、斜面、斜孔、曲面及零件型腔内部的孔和窄小空间内的平面进行加工,机床具有铣、镗、钻、铰、攻丝等功能,配备机床功能附件头后,可实现工件在一次装夹的情况下,完成内外5个面的加工,一机多用,从而提高工件的加工质量和机床生产效率。

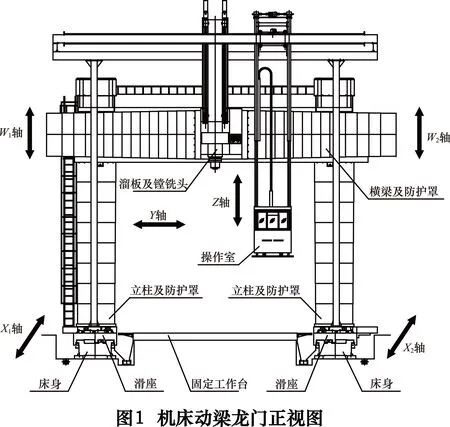

某超重型数控动梁龙门移动镗铣床正视图及各轴方向如图1所示[1],其机床基础件如床身、滑座、立柱、横梁、工作台等基础件均采用树脂砂造型高强度优质铸铁,并经时效处理,连接梁采用高刚性焊接件。龙门框架由左右立柱、连接梁等组成,左右立柱上端与连接梁紧固连接,立柱下端直接与滑座紧固连接,形成高刚度的龙门框架结构。图1中Y轴:横梁与溜板,Z轴:溜板与滑枕。动梁龙门横梁上配置有一个大功率的交流调速滑枕式镗铣头,滑枕式镗铣头通过溜板与横梁连接。

横梁导轨由两条主(正)导轨,一条侧导轨及若干辅助导轨组成。根据超重型数控龙门移动镗铣床的技术规格及参数要求,移动龙门两立柱之间的跨距要求为10 m,动梁龙门Y轴行程为12 m。因此,设计动梁横梁体总长度为14 m。如此长的横梁体结构,传统横梁结构形式已经不能满足其性能规格要求。高刚性是超重型数控龙门移动镗铣床横梁体设计过程中的关键之一,特别是动梁龙门上的横梁体,还要相对工件在立柱导轨上移动,对其性能要求就更高。一般横梁的变形会随溜板和滑枕在横梁上不同位置而发生改变。

1 大型龙门机床横梁研究进展

横梁是超重型数控龙门移动镗铣床中的主要支承部件,横梁结构的好坏直接影响到机床的使用性能和制造成本。要提高机床的加工效率、精度,必须考虑机床结构中横梁的刚度等静态特性。国内外在机床横梁研究方面主要采用有限元分析方法,对机床横梁结构刚度进行评估。

在数控龙门机床横梁体结构设计过程中,文献[2]中有横梁体板筋形式、横梁体截面形状及导轨的分布形式可以参考。文献[3]中不同筋板结构的横梁抗弯、抗扭能力不同,O字型结构横梁除了工艺性能优越之外,抗弯抗扭性能也比其他横梁好,而且各阶固有频率也比其他结构横梁各阶固有频率高。通过改变横梁体的结构形式,如:改变横梁体截面的长度和宽度、内腔筋板的结构形式、横梁导轨的尺寸大小和厚度、横梁体的壁厚和关键部位筋板的壁厚等,来提高横梁体刚性等性能。

文献[4]中数控机床尤其是铣床,横梁是很关键的结构,其设计水平的好坏直接影响整个机床性能。对于横梁的优化主要从两方面考虑:①在不增加质量的前提下,使横梁上的最大变形极小化,提高横梁的静刚度;②优化中初阶固有频率不小于设定值,提高横梁的动刚度。优化的具体实施步骤如下:首先,通过形状及拓扑优化确定横梁最佳的截面轮廓和肋板布置方案,得到概念模型;其次,通过尺寸优化确定最合理的外形尺寸和肋板厚度。CAE软件优化模块可以定义多个设计变量和状态变量,设计变量为自变量,状态变量和目标函数都是设计变量的函数。如横梁结构的长、宽、高尺寸以及筋板厚度等定义为设计变量,横梁结构变形和应力随设计变量的变化而变化,是设计变量的函数,可以定义为状态变量,使结构重量极小化定义为目标函数。

文献[5]考虑了大型龙门机床横梁部件中各零件间结合面,对其静刚度进行了有限元分析,理论分析结果有较好的实用价值。

文献[6]针对数控重型龙门铣床超跨距横梁由于跨度大质量大,安装完毕后由于重力和溜板、滑枕作用力会向下弯曲,其中Z向导轨面的最大挠度可达到1 mm,严重影响加工精度的问题,采用对导轨面预起拱的方法来补偿横梁变形对加工精度的影响。对超跨距横梁Z向导轨面起拱曲线进行了设计,并用优化算法对其进行了优化。首先用有限元方法仿真计算了超跨距横梁实际工作时的变形,并拟合了横梁Z向导轨变形的变形曲线.考虑了溜板左右2个接触面对变形曲线的影响,采用优化算法分多种情况设计和优化了起拱曲线。经分析,采用优化算法得到起拱曲线远优于以往起拱曲线设计方法的效果。通过优化设计,机床铣刀头水平移动直线度误差和角度偏差已经远低于国家标准规定的值。

文献[7]基于有限元分析方法预估弹性横梁静态承载曲线,进而得到横梁起拱曲线,并通过实验对起拱曲线进行验证。

文献[8]通过对龙门加工中心横梁关键尺寸的灵敏度分析,找出了对横梁静变形量和一阶频率影响较大的尺寸变量,上下壁厚是横梁结构静变形量灵敏度最大的尺寸,纵向筋板是横梁结构一阶固有频率灵敏度最大的尺寸;以横梁静变形量和一阶模态频率为性能指标,结合灵敏度分析结果,采用变尺寸法对横梁进行结构优化分析,提高了横梁的静动态特性,并降低了横梁的重量。

文献[9]中数控龙门机床8 m长的横梁材料采用高强度低合金结构钢Q345B,采用焊接工艺加工。利用ANSYS Workbench对机床横梁进行了静动态有限元分析,在此基础上进行了拓扑优化设计,并且制造出机床。

但是目前对超重型数控龙门移动镗铣床中超长横梁刚度优化等研究比较少,因此有必要对其进行进一步研究。

2 超重型数控龙门移动镗铣床横梁有限元优化分析

超重型数控龙门移动镗铣床横梁受力结构为两点简支梁支承,影响横梁变形的因素主要包括: 横梁、溜板和滑枕由于自身重力产生的对横梁的压力及机床所受切削负荷及其本身的热变形等,由于切削负荷和热变形要远小于由于重力产生的变形,因此一般忽略其对横梁变形的影响。除横梁本身的重量外,还要考虑溜板、滑枕式镗铣头等移动部件从横梁一端移动到中部时重力引起横梁的变形。由于在横梁上滑枕式镗铣头是悬臂结构,其重力会引起横梁的向前倾覆。

超重型数控龙门移动镗铣床中横梁上外载荷变化慢,横梁处于静态,因此应用有限元方法来进行静态分析。本文利用CAD/CAE/CAM集成软件Siemens PLM Software NX7.5对上述确定的超重型数控龙门移动镗铣床横梁结构型式进行有限元仿真,建立横梁体三维模型,并结合实际工况建立有限元模型,约束条件为横梁两端固定,分析横梁体受自重、溜板和镗铣头滑枕等重力作用下的变形情况,得到横梁的应力、应变情况。为能得到超重型数控龙门移动镗铣床横梁部件静变形,本文分别从横梁的弯曲变形、镗铣头主轴箱的前倾等方面进行有限元分析,通过评估横梁受力的分析结果,对初步确定设计的横梁的结构形式进行优化,再在此基础上改进横梁体结构,使机床性能符合要求。

2.1建立横梁体三维模型

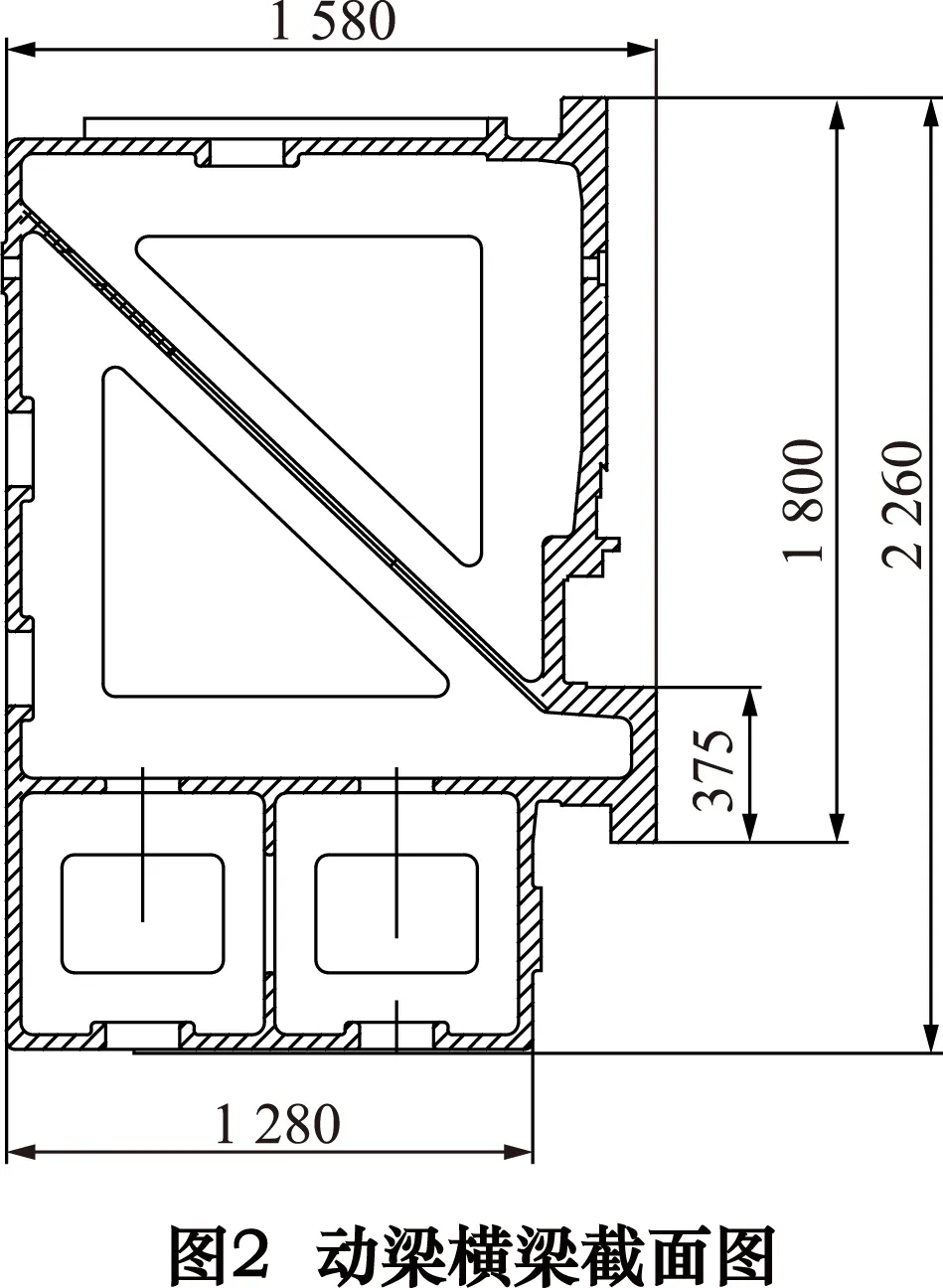

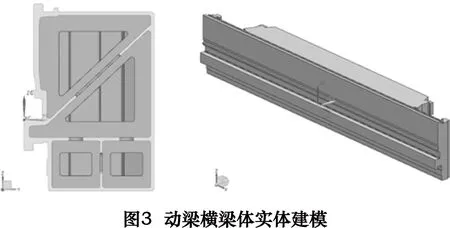

分析中初步确定横梁体截面结构形式及尺寸[1],如图2所示。按初步设计的横梁体结构尺寸,应用Siemens PLM Software NX7.5软件建立三维模型,具体横梁体截面形式和三维模型见图3所示。机床横梁抗弯和扭转惯性矩大的其刚度就高,采用封闭式截面可保证横梁的高刚性,所以横梁形状为矩形封闭长方体。合理选择横梁中肋板,其中横梁壁厚在25 mm左右、肋板厚度在20 mm左右,采用了横梁好的截面轮廓和肋板布置方案。

2.2建立横梁体有限元模型

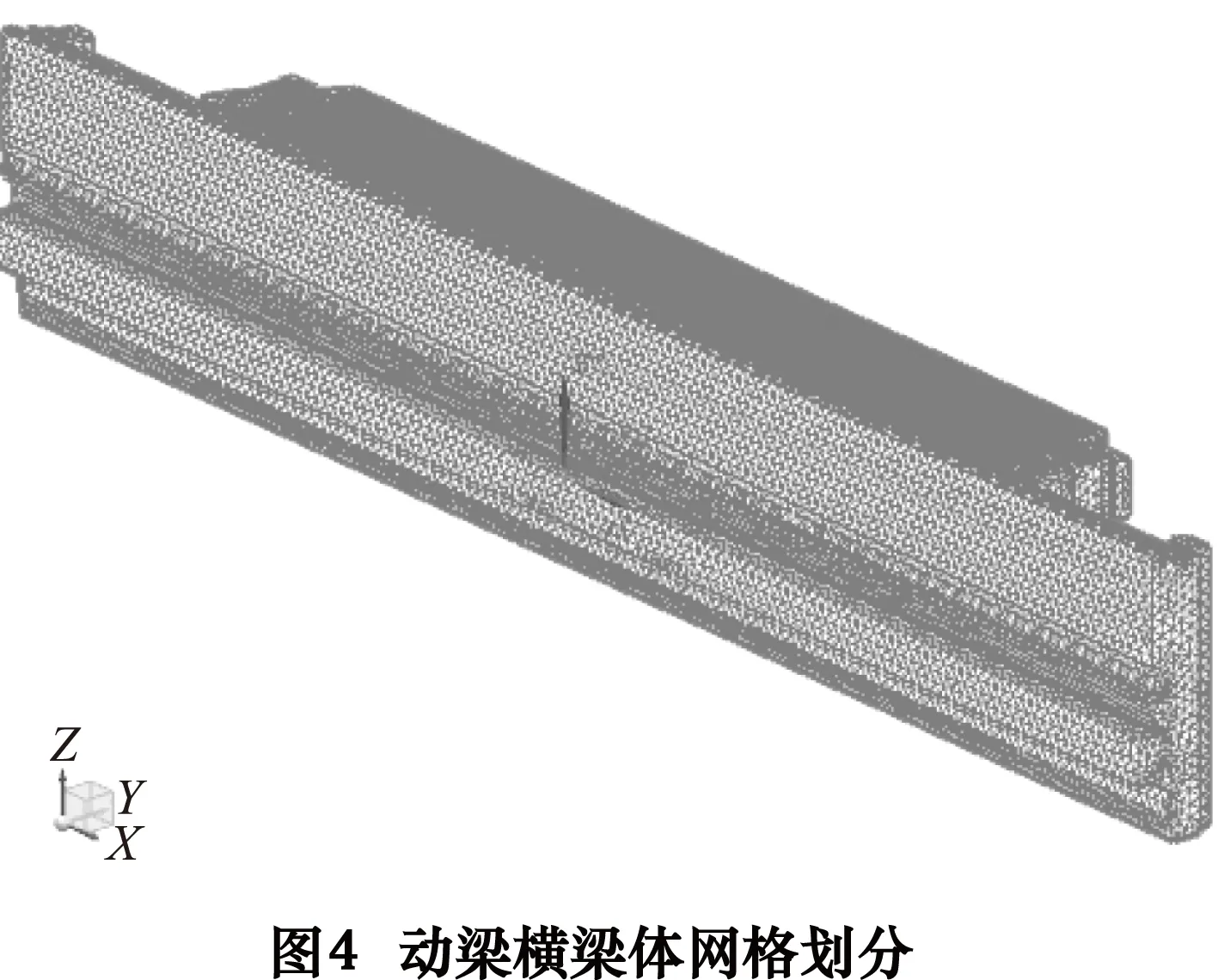

运用Siemens PLM Software NX7.5软件高级分析模块建立横梁有限元分析模型,为了减少有限元网格数量和歧异网格的生成,针对横梁体上对分析结果影响不大的圆角、小孔和台阶等结构作一定的简化处理(即忽略不计);采用10节点四面体有限单元网格对横梁体有限元模型进行网格划分,划分结果为:横梁部件中的单元数目为328 149,节点数目为397 719。横梁体有限元划分结构如图4所示。

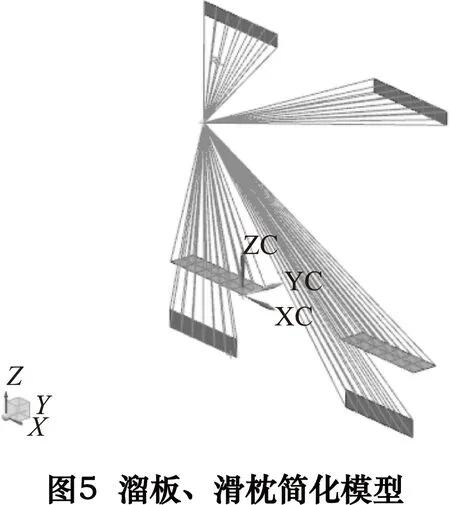

运用Siemens PLM Software NX7.5软件建立溜板、镗铣头滑枕等三维实体模型。由于设计仿真主要分析的目的为横梁体在受力情况下的变形情况,并且考虑到模型的大小和计算机的计算量,将溜板、滑枕式镗铣头等三维模型简化为0D集中质量单元,并采用1D单元连接,具体简化模型如图5所示。

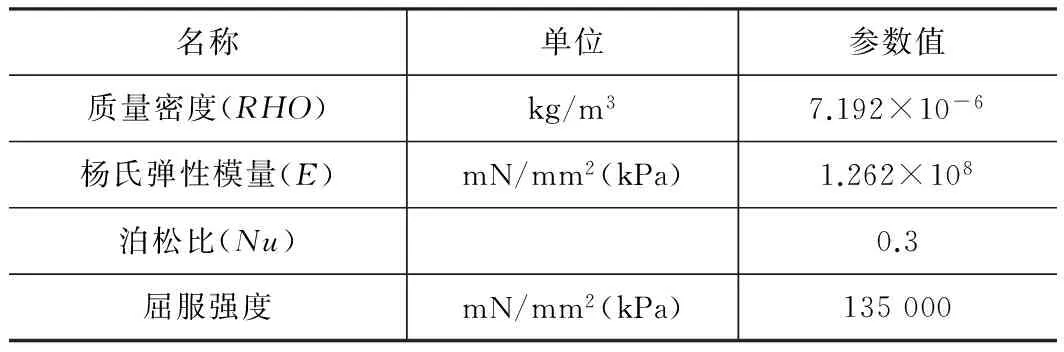

横梁体采用铸铁材料HT200,在Siemens PLM Software NX7.5软件材料库中选用相应材料参数,如表1所示。

表1横梁体材料基本参数

名称单位参数值质量密度(RHO)kg/m37.192×10-6杨氏弹性模量(E)mN/mm2(kPa)1.262×108泊松比(Nu)0.3屈服强度mN/mm2(kPa)135000

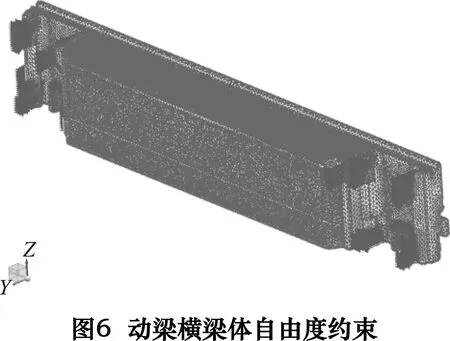

结合超重型数控龙门移动镗铣床中横梁与立柱、丝杠螺母副的实际装配情况,对相应接触面进行约束其对应的自由度,约束条件为横梁两端固定,动梁横梁体自由度约束见图6所示。横梁的边界条件和受力横梁的上下运动(Z向) 是通过丝杠驱动。通过压板,横梁紧贴在立柱的导轨面,静压导轨接触面处由静压油支撑,静压油支撑刚度大。因此,在横梁上下移动的情况下,其X向接触面和Z向接触面完全固定,在有限元建模中,此处X方向和Z方向施加单方向的约束。横梁Y方向两端运动固定,因此,在有限元模型中约束也按照实际情况施加。

溜板与滑枕通过丝杠驱动系统可在横梁上左右移动(见图1),在单个导轨面上溜板与横梁有左右2个接触面,同立柱导轨一样,横梁静压导轨的各接触面也均为静压油支撑,通过压板等可保证溜板紧贴横梁的导轨面。

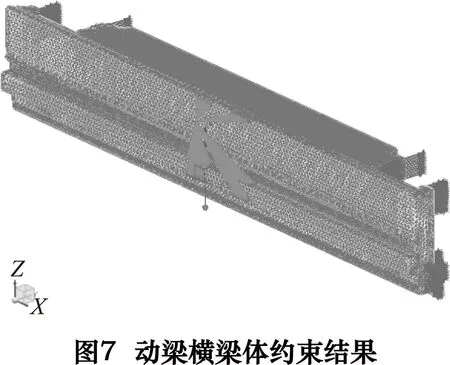

在有限元仿真过程中,考虑横梁、溜板、滑枕式镗铣头等的重力对横梁体的影响。在横梁中部施加垂直方向的载荷,模拟滑枕式镗铣头等移到横梁中部时的受力情况。例如根据横梁、溜板、滑枕式镗铣头等横梁部件三维模型的装配位置,在质心上的0D集中质量单元上添加横梁、溜板、滑枕式镗铣头等横梁部件的集中质量30 t的重量,并对横梁体模型空间施加重力加速度:9.81 m/s2。横梁体有限元分析中约束结果如图7所示。

2.3有限元分析

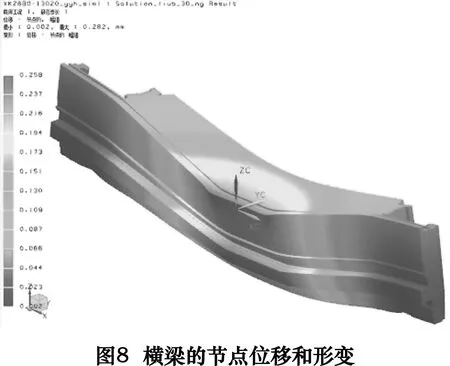

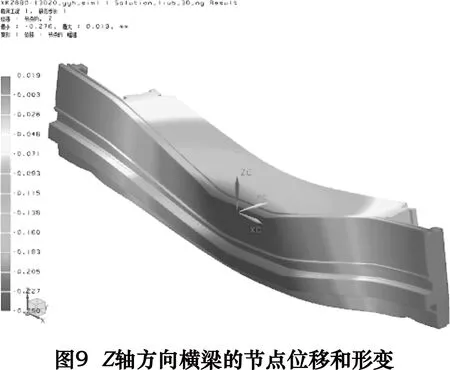

观察横梁有限元分析的节点位移和变形,滑枕式镗铣头等移到横梁中部时横梁的受力和变形都是最大。如图8所示,这时横梁受力发生弯曲变形,并向前倾覆,最大位移为0.258 mm。观察这时横梁Z轴方向上的节点位移和变形,如图9所示,横梁受力发生弯曲变形,Z轴方向上最大位移为0.250 mm,这个位移值偏大,要减少。

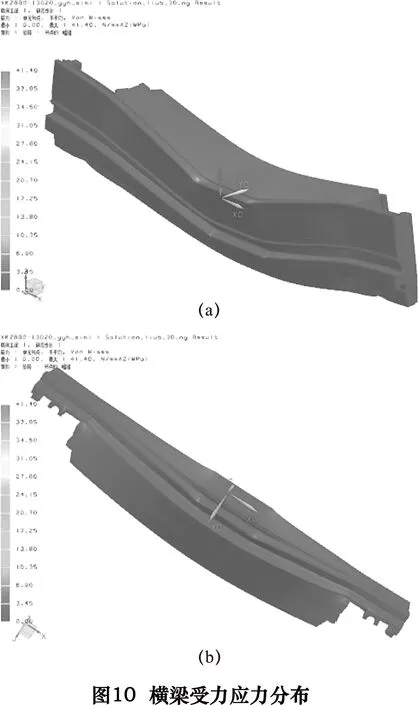

同时观察这时横梁受力的应力分布,如图10所示,横梁因受力变形,应力主要集中在溜板与横梁的接触面、丝杠螺母安装处和立柱与横梁接触的内侧下方处,最大应力约为42 MPa,小于HT200材料的许用应力即表1中该材料的屈服强度135 MPa。

有限元分析还表明,滑枕式镗铣头等移到横梁中部时,应力分布比滑枕式镗铣头位于横梁右端时分散。

本文有限元分析主要考虑横梁的静刚度问题,因此结合图9,在Z轴方向上评估横梁上主导轨面内、外边缘的位移曲线图,以此反映出横梁体在溜板和滑枕式镗铣头等重力作用情况下主导轨面竖直向下的位移变形情况,并通过内、外边缘线的位移差反映出横梁体主导轨面由于弯曲变形向前倾覆的位移变形情况。比较横梁主导轨面内、外边缘的位移曲线,横梁受力发生弯曲和倾覆,在Z轴方向上最大位移发生在主导轨面的内边缘上,最大位移为0.250 mm,主导轨面内、外边缘线的位移差为0.015 mm。总的来说,该横梁体受力后位移偏大,要改进设计。

2.4横梁有限元优化

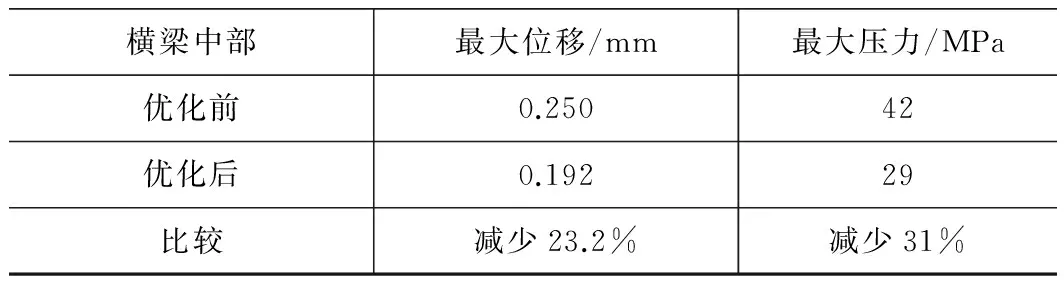

对超重型数控龙门移动镗铣床横梁进行结构优化设计。应用Siemens PLM Software NX7.5软件进行横梁有限元优化设计[10-11],对原横梁结构进行减轻重量,从而达到横梁结构轻量化设计的目标。创建求解方案,选择NX NASTRAN有限元优化模块进行横梁优化设计。减小横梁壁厚和加强肋厚度,从而减少了横梁质量,具体在横梁质量减少2.5%的情况下对机床横梁静特性进行了有限元优化设计。表2为优化前后横梁静特性对比,可见在横梁质量减少了2.5%的情况下,优化设计后横梁的最大位移从0.25 mm减小到0.192 mm,即横梁的最大位移减少了23.2%;也就是说在横梁载荷不变的情况下横梁的静刚度提高了23.2%,有明显效果。

表2优化前后横梁静特性对比

横梁中部最大位移/mm最大压力/MPa优化前0.25042优化后0.19229比较减少23.2%减少31%

2.5结果分析

通过超重型数控龙门移动镗铣床横梁有限元优化分析结果表2,观察其位移和应力结果是比较好的。其次在溜板与横梁的接触面、丝杠螺母安装处和立柱与横梁接触的内侧下方处有一定的应力集中,但是都比较小,可以考虑加强横梁最上端辅助导轨的强度来降低其最大应力。

横梁最大位移发生在横梁主导轨面外边缘上与溜板等接触的位置,优化后最大位移值为0.192 mm。设计开发卸荷梁与卸荷轮装置来彻底解决该机床超长横梁受力后位移问题,卸荷梁与卸荷轮装置用于消除溜板和滑枕式镗铣头重力对横梁体位移的影响。主导轨面横梁向前倾覆比较小,但由于横梁最上面辅助导轨向前的弯曲会造成溜板等向前倾覆位移增加,所以在横梁上增加了一条防倾镶钢导轨,同时加强横梁最上面辅助导轨的刚度,减少了滑枕式镗铣头的前倾位移。

2.6机床卸荷梁与卸荷轮装置[1]

卸荷梁与卸荷轮装置用于消除溜板和滑枕式镗铣头等重力对该机床横梁体位移可能较大的问题。卸荷梁的设计原理是通过预先计算重量,在横梁上设置一个带曲线的卸荷梁,卸荷梁为钢结构件制成,由双支点将所受之力由丝杆传递于立柱上,避免了横梁产生弯曲变形,以消除溜板和滑枕镗铣头对横梁直线度的挠度影响。横梁导轨可加工成直线,保证镗铣头运动的直线度并使溜板与横梁导轨面均匀接触。比较一般横梁反变形(起拱曲线[6])加工或镶装导轨需调整精度,卸荷梁无论在加工性能还是使用性能上都更加优越。

卸荷轮下端支撑在卸荷梁上,通过偏心轮与滑枕式镗铣头进给支架连接,该支架固定在溜板体上,偏心轮与支架中间设计有蝶形弹簧,用来调节卸荷轮的卸荷负载。在该机床Y轴运行时,卸荷轮在卸荷梁上滚动,卸荷梁顶面按反挠度曲线[1]加工,卸荷轮在卸荷梁上滚动时将溜板和滑枕式镗铣头的重量加载到卸荷梁上,这样对横梁体不产生影响,减少了横梁的变形。横梁体的导轨加工成直线型,保证了镗铣头运行的直线度,从而简化了零件的加工,方便了横梁体的装配,更提高了机床整机的精度和稳定性。

3 结语

通过Siemens PLM Software NX7.5软件三维有限元仿真优化分析,得到满足相关要求的超重型数控龙门移动镗铣床横梁体的结构形式与尺寸;在此基础上横梁采用卸荷梁和卸荷轮等结构优化来消除溜板和滑枕式镗铣头的重力对横梁变形的影响。由文献[1]可知成功设计制造了超重型数控龙门镗铣床,满足用户的加工要求。

[1]蔡涛.超重型数控龙门移动镗铣床设计研究[D].长沙:湖南大学,2014.

[2]罗传林,李锻能.龙门式机床横梁的结构设计研究[J].机电工程技术,2006,35(3):45-47.

[3]周乐,袁军堂,汪振华.龙门式机床横梁筋板结构分析与优化[J].机械设计与制造,2014(1):15-17.

[4]刘树春,申屠留芳,张敬佩.机床横梁设计中结构优化技术的应用[J].机械工程与自动化,2011,4(2):8-10.

[5]马新旭,李锻能.COSMOS Works在大型龙门机床横梁部件设计中的应用[J].机电工程技术,2008,37(4):93-95.

[6]郭铁能,王志亮,蔡力钢,等.超跨距横梁Z向导轨面起拱曲线设计与优化[J]. 北京工业大学学报,2014,40(5):653-660.

[7]郭铁能,席方剑,蔡力钢,等.重载大跨距横梁承载曲线分析与实验研究[J].北京工业大学学报,2011,37(8): 1129-1135.

[8]杨玉萍,张森,季彬彬,等.龙门加工中心横梁关键尺寸灵敏度分析与优化[J],制造业自动化,2013,35(8):110-112.

[9]车忠伟.超宽数控龙门机床横梁结构的设计与优化[D].威海:山东大学,2014.

[10]董梅:基于模态分析的舰载挂壁设备结构优化[J],新技术新工艺,2013(7):1-3.

[11]周乐,袁军堂,汪振华,等. AVCP1200 H横梁进给系统静动特性分析及结构优化[J].制造技术与机床,2013(9):65-68.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Finite element analysis and structure optimization on beam in super heavy duty CNC gantry movable boring-milling machine

YANG Jun①, CAI Tao②

(①College of Mechanical and Automotive Engineering, Hunan University, Changsha 410082, CHN;②Wuhan Heavy Machine Tool Group Co., Ltd., Wuhan 430205, CHN)

The research progress of beam in large planer type machine tool is analyzed. Using CAD/CAE/CAM Siemens PLM Software NX7.5 finite element analysis software, stiffness optimization according to actual working condition is done for beam in a super heavy duty CNC gantry movable boring-milling machine. After improving the structure of the beam the performance requirements of the machine tool are met.

super heavy duty CNC gantry movable boring-milling machine; beam; finite element analysis; stiffness; optimization

TH161

B

杨军,男,1964年生,副教授,硕士生导师,主要研究方向为工程材料的切削、磨削新技术,精密数控加工装备。

(编辑李静)(2015-10-21)

160528