双色灭菌盒骨架注射模设计*

2016-08-31孟少明聂慧萍

孟少明 聂慧萍 刘 容 陈 晨 李 卡

(①湖南化工职业技术学院,湖南 株洲 412004;②中航工业南方航空工业(集团)有限公司,湖南 株洲 412000)

双色灭菌盒骨架注射模设计*

孟少明①聂慧萍②刘容①陈晨①李卡①

(①湖南化工职业技术学院,湖南 株洲 412004;②中航工业南方航空工业(集团)有限公司,湖南 株洲 412000)

针对双色灭菌盒骨架的尺寸与结构特点,确定模具采用点浇口浇注系统注射成型、推件板推杆联合推出机构、定制半成品模架以及T形导滑槽侧抽芯机构的主体结构。最后详细阐述了该模具的结构及工作原理,经生产实践表明,点浇口能满足塑件的质量要求,有利于塑件的填充。

双色;骨架;模具设计

塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,一般呈透明状。为使产品美观,一般在塑料中加入着色剂,或等产品注塑成型后进行彩印。在塑料中加着色剂,产品多呈单色或双色,而对塑料制品进行彩印,可使产品呈五颜六色。加着色剂的塑料制品,产品颜色不容易退化,但双色以上的产品,使模具设计与制造的难度大、设备成本高;塑料制品彩印,产品颜色易退化,但对成型模具和设备无任何影响,因此,一般双色以下的产品多采用添加着色剂进行注射成型,多色产品则直接彩印。

本文以双色灭菌盒为例,开发灭菌盒骨架注射成型模具,实现了在普通注塑机上注塑成型双色产品。

1 灭菌盒骨架结构分析

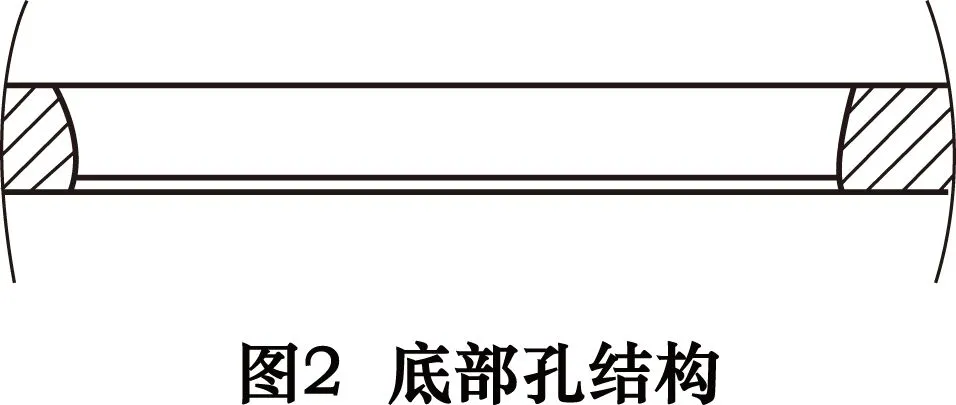

双色灭菌盒外形及主体结构如图1所示。灭菌盒骨架与把手嵌套在一起,二者材料都为PP,收缩率为1.018%,只是颜色不同。最大外形尺寸长×宽×高为250 mm×195 mm×162 mm。四周壁厚3 mm,四周拔模斜角为1.5°,底部支撑筋壁厚1.5 mm。产品整体结构较简单,但安装把手位置为一凹槽,凹槽部位壁厚为1.5 mm,底部均布有7排8个与6排7个的腰圆通孔,孔壁往下0.5 mm位置向上有15°的斜角,向下有10°的斜角且最上边与最下边棱边处都有R0.5 mm的圆角。结构如图2所示。

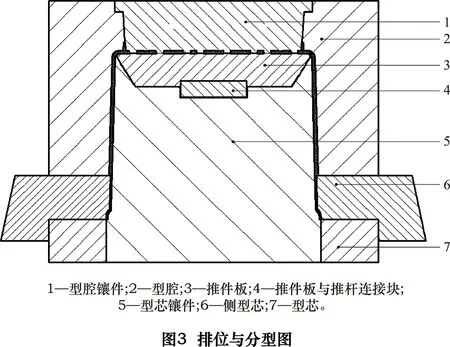

2 排位与分型设计

由于产品整体外形尺寸较大,模具采用一模一穴排位,结构如图3所示。根据产品的结构特征,在把手安装凹槽位置设置侧型芯(4瓣对开式);为方便型腔的加工(灭菌盒底部支撑筋在型腔顶部),在型腔顶部设置型腔镶件,由于产品高度达162 mm,尽管四周有1.5°的拔模斜角,为保证产品的顶出质量,在型芯镶件顶部设置一推件板。

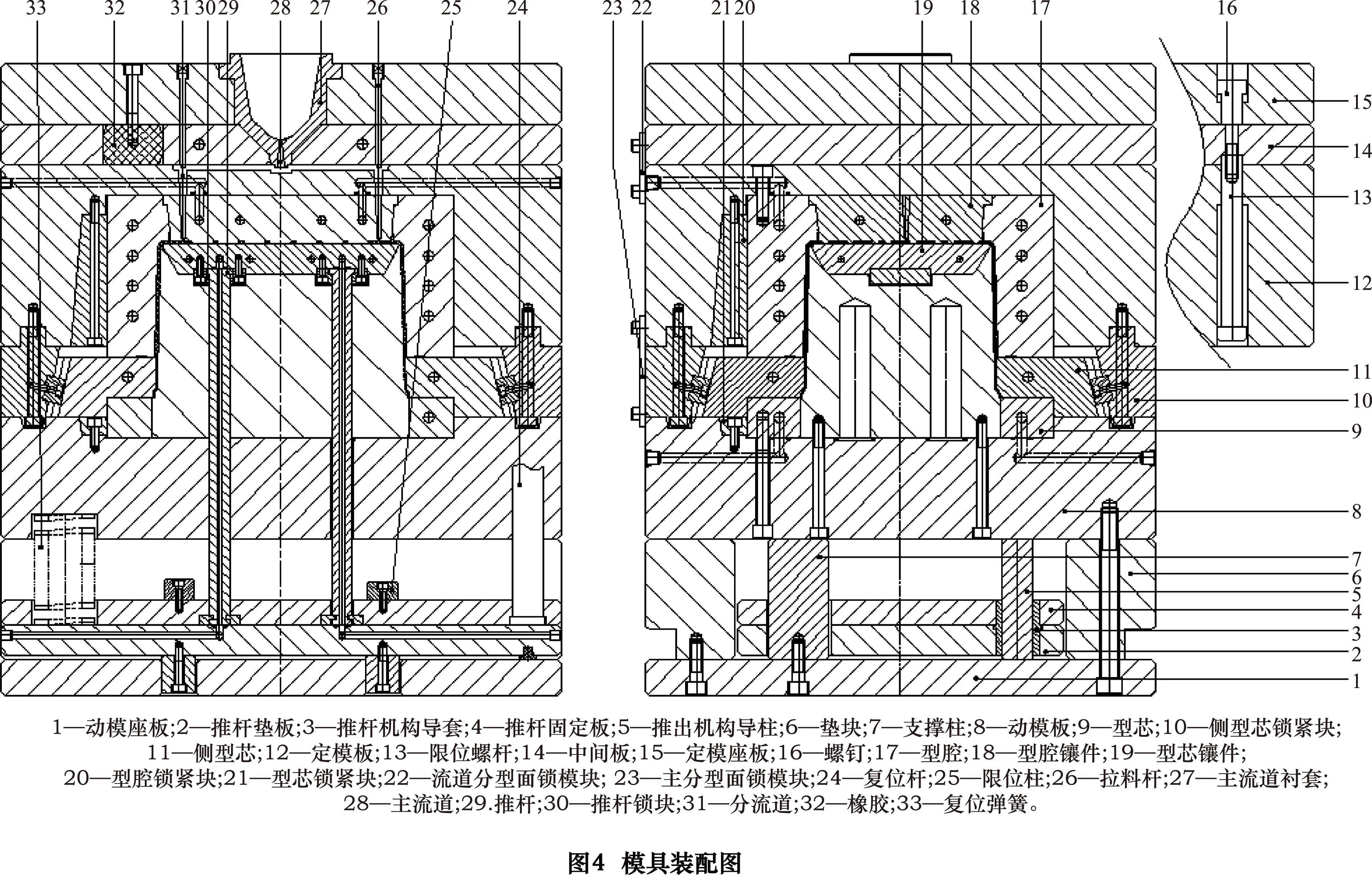

3 模具整体结构设计

模具总体结构如图4所示。模具选用龙记标准模架,采用三板模、双分型面、点浇口进料、四瓣侧抽芯对开、推杆与推件板组合推出以及循环式冷却系统组成的总体结构,最大外形尺寸长×宽×高为550 mm×500 mm×625 mm,流道分型面开模距离为120 mm,最大推出距离40 mm(虽然产品高度有162 mm,但也有1.5°的脱模斜度,因此推出距离不需大于高度,推出40 mm后,可取出产品)。

3.1型芯及型芯冷却系统设计

型芯结构如图5所示,采用LKM838H材料模具钢材料,定制半成品毛坯。最大外形尺寸长×宽×高为340 mm×300 mm×80 mm,为便于加工,四周倒圆角R17 mm。为保证与4个侧型芯的配合精度,4个缺口处设置有4°的锥角。为实现型芯在动模板上的固定,加工有4个M12的螺纹孔,为保证产品的质量,经moldflow软件仿真,在型芯上加工如图5所示φ10 mm的循环式冷却水道。

3.2型芯镶件及冷却系统设计

型芯镶件结构如图6所示。采用2083H模具钢材料,定制半成品毛坯。最大外形尺寸长×宽×高为251 mm×196 mm×190 mm,为便于加工,四周倒圆角R36 mm。为保证产品的脱模质量,在型芯镶件中再嵌套一块推件板,推件板与型芯镶件采用60°锥角配合。考虑推件板与推出机构的链接,在型芯镶件中加工2个φ20 mm的推杆孔。为保证产品在型芯镶件位置的冷却效果,经moldflow软件仿真,在型芯镶件设计如图6中所示的冷却水道。由于型芯镶件高度较大,因此在高度方向设置6个φ30 mm冷却孔,中间用隔水片隔开,长度方向横穿2个φ10 mm的冷却水道,分别联通3个高度方向的冷却孔。型芯镶件的固定,采用4个M10 mm的螺钉吊装,因此,四角设有4个M10的螺纹孔。

3.3推件板及冷却系统设计

推件板结构如图7所示,采用2083H模具钢材料,定制半成品毛坯。最大外形尺寸长×宽×高为235 mm×179 mm×30 mm,为便于加工,四周倒圆角R27 mm。为保证与型芯镶件的配合质量,结合面处采用60°锥角配合,为保证推件板与推杆的链接可靠,在推件板底部加工2个50 mm×50 mm的凹坑,深度5 mm,用于安放推杆与推件板的链接块,再通过4个M6的螺钉把推杆、推件板以及推杆推件板连接块连城一个整体。对于冷却系统,考虑到推件板需要做推出动作,也就是说需要移动,因此,设置如图7中所示的循环式冷却水道,直经为φ6 mm。水从推杆垫板进入,通过中空的推杆而进入推件板。这样,整个冷却系统就可随推件机构的运动而运动。

3.4型腔及型腔冷却系统设计

型腔结构如图8所示,采用S136H模具钢材料,定制半成品毛坯。最大外形尺寸长×宽×高为340 mm×300 mm×160 mm,为便于加工,四周倒圆角R17 mm,与定模板的固定,采用4个M12的螺钉吊装。因产品高度尺寸较大,为保证产品在型腔位置的冷却效果,经moldflow软件仿真,设置如图8中所示的循环式冷却水道,直径为φ6 mm。

3.5型腔镶件及冷却系统设计

型腔结构如图9所示,采用S136H模具钢材料,定制半成品毛坯。最大外形尺寸长×宽×高为230 mm×180 mm×48 mm,为便于加工,挂台四周倒圆角R20 mm,与型腔配合部位锥角6°,四周圆角R20 mm,成型灭菌盒底部腰圆孔的位置锥角为4°。考虑到灭菌盒面积较大,型腔镶件冷却系统设计如图9中所示,采用φ8 mm的循环式冷却水道,高度方向的2个水道孔用于连接定模板的水路进行运水。

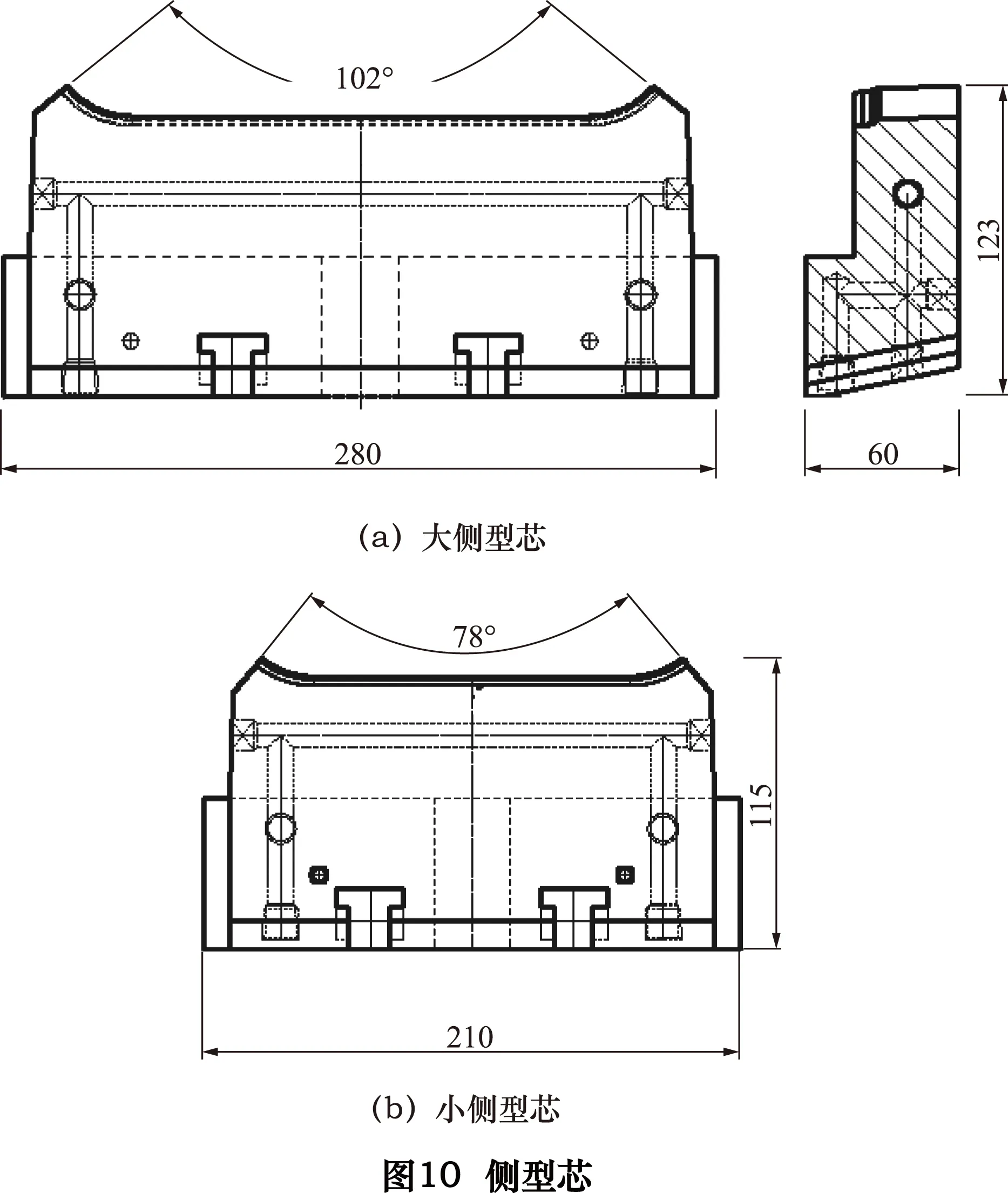

3.6侧型芯及冷却系统设计

由于产品安装把手位置有一环形凹槽,因此,侧型芯采用4瓣对开式结构,如图10所示,大小侧型芯各2块。都采用2083H模具钢材料,定制半成品毛坯。大侧型芯最大外形尺寸长×宽×高为280 mm×123 mm×60 mm,小侧型芯最大外形尺寸长×宽×高为210 mm×115 mm×60mm。为保证4瓣侧型芯以及侧型芯与型芯的配合精度,大侧型芯锥角设置为102°,小侧型芯锥角设置为78°,且侧型芯与型芯的配合锥角设置为4°。考虑到侧型芯抽芯距较小,只有1.5 mm,侧心型采用12°斜角的T型导滑槽进行侧抽芯。考虑侧型高度为60 mm,为保证产品冷却效果,在侧型芯部位设计冷却水道如图10中所示,水道直径为φ8 mm,水从侧型芯的外部进入及流出进行循环。

3.7浇注系统设计

由于产品尺寸较大而采用一模一穴结构,因此,模具采用双分型面点浇口进料的浇注系统。因产品尺寸原因,经moldflow软件仿真,确定最佳进料位置如图11所示,采用4个点浇口进料。分流道采用梯形截面形状,锥角20°,宽带为8 mm,深度为6 mm,过渡圆角R2 mm。

3.8模具工作原理分析

模具动、定模合模,侧抽芯机构、推出机构复位,熔料经塑化、计量后经注塑机注入模具密封型腔内,经保压、冷却后开模。开模的瞬间,在侧型芯锁紧块10的作用下,4个侧型芯11通过倾斜12°的T型导滑槽作用,同时往外抽芯;同时,在橡胶32的作用下,中间板14与定模板12率先分开,在拉料杆26的作用下,使浇注系统自动与塑件在点浇口位置分开;当浇注系统开模120 mm后,限位螺钉13碰到定模板12,之后主分型面打开,塑件在包紧力的作用下,跟随动模一起运动;模具完全打开时,注射机顶杆推动顶出块,顶出块使推杆垫板2、推杆29、推件板(型芯镶件)19运动而推出塑件,在机械手作用下取出工件,完成一次生产;再次合模时,在侧型芯压紧块10的作用下使所有侧型芯11往内复位,在侧型芯压紧块10下部斜面与动模板8斜面的作用下,保证侧型芯复位的准确性,模具型芯9、型腔17通过锁紧块21、20来保证模具合模的准确性(保证型芯、型腔自己间隙符合产品壁厚要求),通过脱模机构在复位杆24和复位弹簧33的作用回退。如此重复,可完成塑件的批量生产。

4 结语

(1)模具采用双分型面、点浇口进料浇注系统,能保证塑件外观美观。

(2)模具采用推杆、推杆推出机构,能保证塑件的脱模质量。

(3)模具在型芯、型芯镶件、推件板、型腔、型腔镶件以及侧型芯多处采用循环式冷却水道,能有效地保证塑件的成型质量。

(4)借助于moldflow软件,能确保冷却水道及浇口位置处于最佳位置。

[1]孟少明,聂慧萍,陈晨.电动玩具汽车附件注射模设计[J]. 制造技术与机床, 2014(5):31- 33.

[2]孟少明,聂慧萍,陈晨.32寸电视液晶显示器后壳注塑模设计[J].中国塑料,2014(3):112-116.

[3]孟少明,聂慧萍,陈晨.灭菌器细小塑件组合注射模设计[J].现代塑料加工应用,2014(4):51-54.

[4]孟少明,陈晨.HTC手机保护套注射模设计[J]. 塑料科技,2013(3):74-76.

[5]黄鲁燕,汽车内拉手双色单模注塑成型技术[J].中国新技术新产品,2010(9):118.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of injection mold for two-tone sterilizer framework

MENG Shaoming①, NIE Huiping②, LIU Rong①, CHEN Chen①, LI Ka①

(①Hunan Chemical Vocational Technical College, Zhuzhou 412004, CHN;②Avic South Aviation Industry Limited Corporation, Zhuzhou 412000, CHN)

According to the size and structural characteristics of the two-tone sterilization box skeleton, determine the main structure of the mold using point gate injection molding, pushing plate handspike jointly launched agencies, customized semi-finished products mold and T-shaped guide chute side pumping core institutions. Finally, the structure and working principle of the die are described in detail. The production practice shows that the point gate can meet the quality requirements of the plastic parts, which is conducive to the filling of plastic parts.

two-tone; framework; mould design

孟少明,男,1981年生,讲师,主要从事Pro/E模具设计等方面的教学和科研工作。

(编辑孙德茂)(2015-11-17)

160525

湖南省教育厅一般资助课题:双色灭菌盒包胶注射成型技术的研究与模具开发(15C0469)