基于欧姆龙PLC的镗床电气控制系统改造

2016-08-31吴岳敏李慧玲

雷 钧 罗 敏 吴岳敏 李慧玲 梅 烨 马 彬

(湖北汽车工业学院电气与信息工程学院,湖北 十堰 442002)

基于欧姆龙PLC的镗床电气控制系统改造

雷钧罗敏吴岳敏李慧玲梅烨马彬

(湖北汽车工业学院电气与信息工程学院,湖北 十堰 442002)

结合工厂实际情况,将传统的继电器、接触器控制方式和欧姆龙PLC控制方式有机地结合在一起,设计了深孔镗床的电气控制系统,提高了系统的灵活性,使其功能更加完善。

深孔镗床;PLC;电气控制系统

深孔镗床是加工圆柱形深孔工件的专用机床,床身刚性强,精度保持性好。主轴范围广,进给系统由交流伺服电动机组成,能适应各种深孔加工工艺的需要。授油器紧固和工件顶紧采用液压装置,安全可靠。笔者所在的团队应湖北佳恒科技有限公司的需求,对该公司17台深孔镗床进行了电气改造。

深孔镗床在镗孔加工时,其切削效率经常是影响整个工艺过程生产率的关键。镗孔铣削过程是一个极其复杂、多因数相关的过程。影响镗孔加工质量和效率的主要因素有刀具磨损、振颤等,它们都会直接反映到切削力的大小变化。由于切削力能快速准确地反映加工过程的状态变化,因此在实际镗孔加工中对于铣削力的监控显得尤为重要。高速高精是镗孔加工永恒的目标,实现恒切削加工是保证高速高精镗孔加工的关键。在镗孔过程中,由于毛坯材质不同,使得切削过程中的切削力不是一恒定值。为了保证刀具不被损坏,在实际镗孔加工过程中,进给速度等工艺参数总是按最恶劣的条件来确定。这样,导致切削功率过小,机床长期处于轻载状态下,加工时间过长,机床的效能就不能充分发挥出来。

目前深孔镗床在使用过程中,存在以下问题:(1)被加工工件材料不同,如果切削速度快,会打刀;如果切削速度慢,则加工时间长,效率低。(2)冷却泵出现故障时,系统不能有效监测,此时若加工仍在进行,损坏刀具与工件。(3)文本显示的界面,操作不方便。在镗孔加工时,加工要求刀具输出功率恒定,以保证加工质量和延长刀具寿命。但是目前采用人工监视电流互感器输出到电流表的数值,然后手工调节伺服电动机转速,主轴交流电动机的输出功率处于开环状态,加工精度受到影响。因为要监视电流表的数值和冷却液的状况,一个操作工只能操作一台镗床,人员的生产率低。

针对以上主要存在的问题,设计开发了基于欧姆龙PLC的镗床电气控制系统,在保证加工质量符合设计要求的前提下,使整个镗床系统处于最佳的镗孔切削条件。如图1所示,刀杆安装在拖板上,伺服电动机驱动丝杠旋转带动托板运动,伺服电机的转速决定了轴向进刀量。工件装卡在床头三爪卡盘上,由变频器驱动异步电动机,通过皮带带动工件旋转,主轴转速范围180~230 r/min。选定机床主轴电动机的电流为约束参数,通过交流互感器间接测量的方法获取,交流互感器的交流电流输出值经电流变送器送入PLC的A/D,PLC通过监测主轴电动机的电流,形成主轴电动机电流的闭环控制,使主轴电动机电流保持恒定。在加工中当负载出现变化时,PLC通过D/A输出模拟量(+10 V~-10 V)控制伺服电动机转速或者主轴电动机转速,系统能够及时调整刀具的进给速度或者主轴电动机的转速,以适应负载的变化,并使负载维持在较为恒定的水平,在加工过程中随时检测电动机的电流来间接观察切削力的变化。

在本项目开发中,采用速度方式控制伺服电动机,当电流超过设定值时,减小伺服电动机的进给速度;当电流小于设定值时,增大伺服电动机的进给速度。设定电流上限值,如果电流超过上限值,则停止加工。PLC通过监测冷却液压力,在加工过程中判断冷却液是否停止输出,当冷却泵出现问题,冷却液压力变小时,停止加工。

本课题PLC选用欧姆龙的CP1-XA40DT-D,内置输入24点/输出16点,可实现高速计数器4轴、脉冲输出4轴,内置模拟电压/电流输入4点、模拟电压/电流输出2点,通过安装选件板,可进行RS232C通信或RS-422A/485通信。扩展模块为CP1W-20EDT。

1 镗床电气控制系统设计

1.1主电路设计

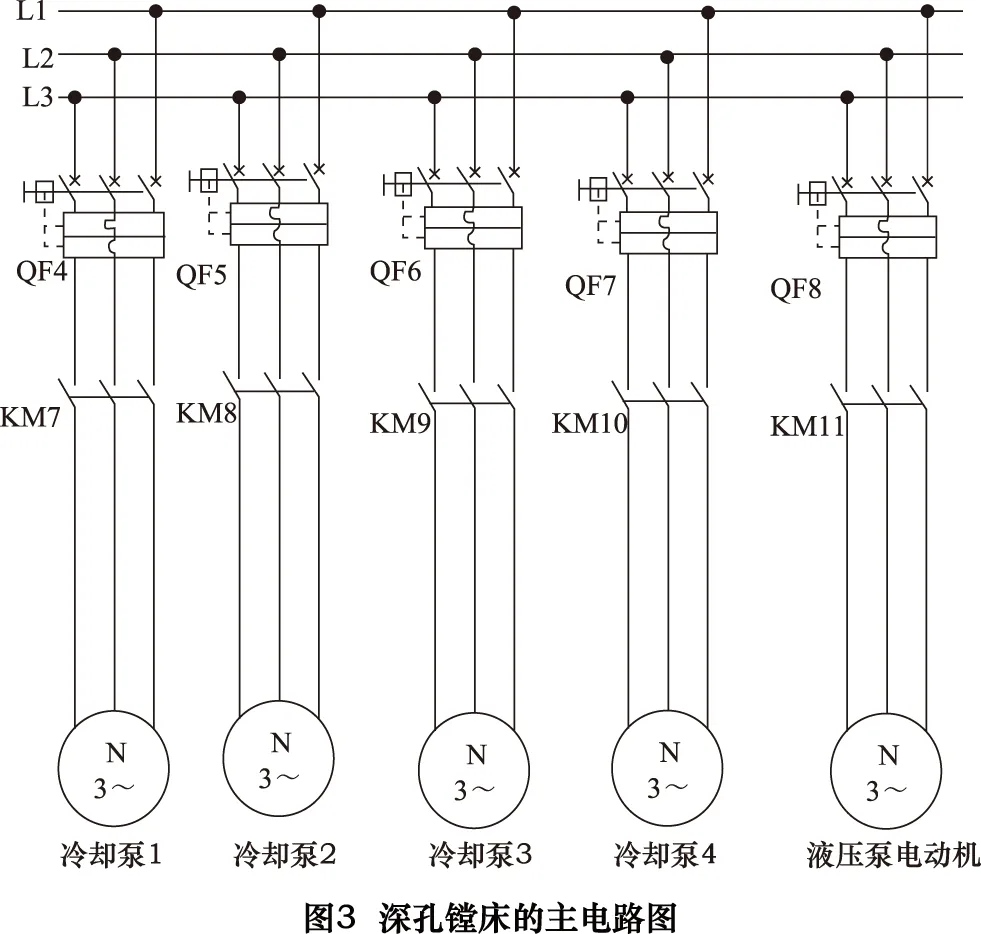

图2为深孔镗床的主电路图,主轴电动机由交流接触器KM1-KM3控制,断路器QF1闭合,使电路引入三相交流电源,KM1接通时,M2主轴润滑泵电动机立即启动,然后控制让KM2闭合,把主轴电动机的定子绕组接成Y形,以降低启动电压,限制启动电流;待主轴电动机具有一定转速以后,即定时6 s以后,再使KM3闭合KM2断开,把定子绕组接成△,使电动机进入全压运行状态。KM2和KM3形成联锁保护,保证电路正常运行。闭合断路器QF3使快速电动机回路通电,KM5和KM6控制快速电动机的正反转,闭合KM5快速电动机正转运行,再闭合KM6,此时,KM5接触器主触点自动断开,形成联锁保护,快速电动机反转运行。图3所示4台冷却泵电动机和一台液压泵电动机,只要使相应的断路器和交流接触器闭合,便会自动运行。

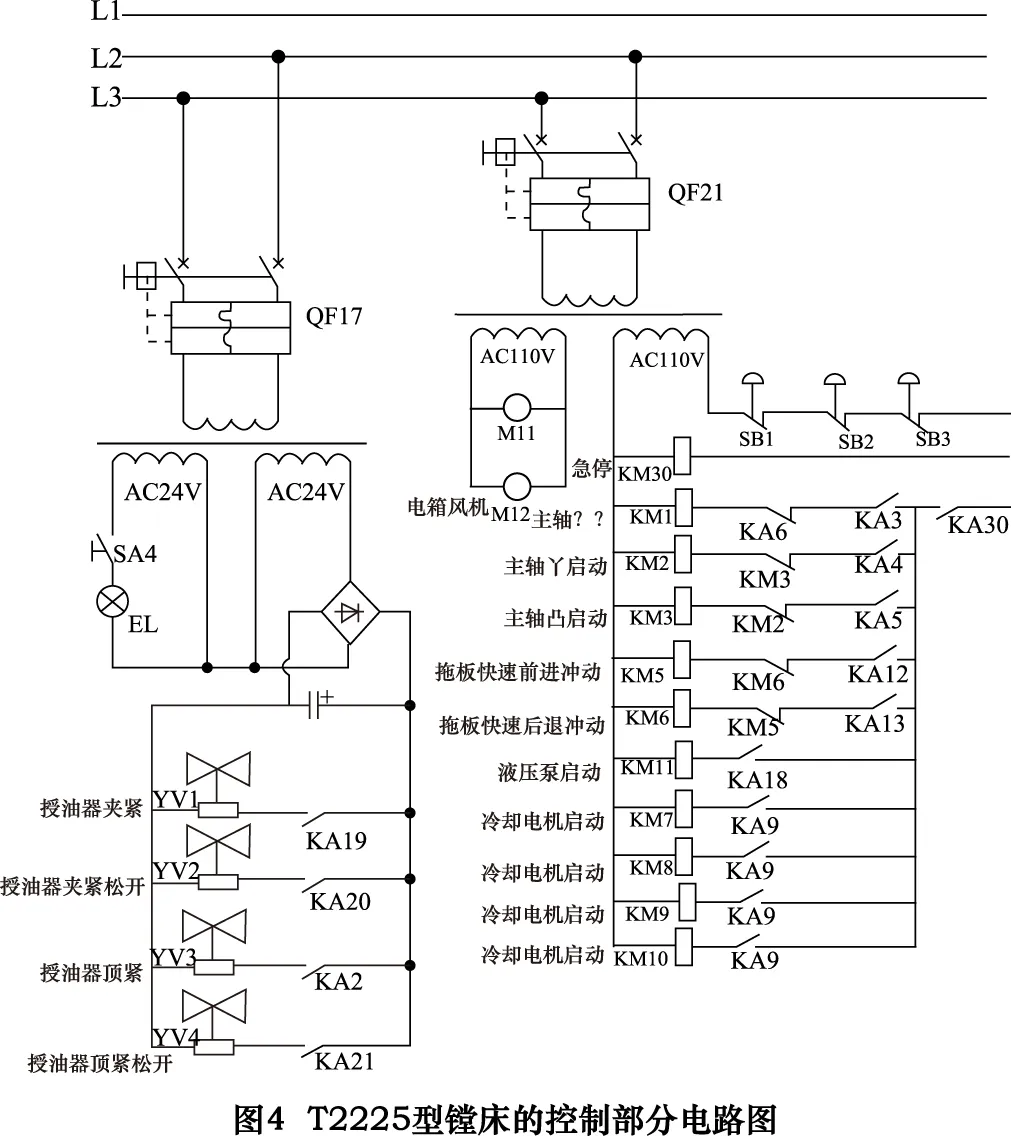

1.2控制电路设计

图4为深孔型镗床的控制部分电路图,闭合二极保护开关QF17,变压器通电,二次侧出来的24 V交流电给机床照明灯供电,而220 V交流电则通过整流器整流后,给液压站的4个电磁阀YV1~YV4供电,YV1由继电器KA19控制,YV2由继电器KA20控制,YV3由继电器KA2控制,YV4由继电器KA21控制;闭合二级保护开关QF21,变压器工作,二次侧容量为150 VA的交流电供电柜风扇用电,容量为450 VA的交流电供主控制回路用电,主电动机正转启动由继电器KA3、KA6(常闭)控制,主轴电动机的“Y”形和“△”形启动由继电器KA4、KA5和继电器KM3、KM2控制,液压泵电动机由继电器KA18和KM11控制,冷却液泵电动机由继电器KA9和KM7-KM10控制,拖板电动机的快进和快退由继电器KA12、KA13和接触器KM5、KM6控制。

图5为伺服驱动器接线原理图,三相电源直接接入一个断路器QF11,然后经过“Y-△”的三相变压器后再接入自动三极开关QF12,经QF12接入伺服驱动器的L1、L2、L3端口,伺服驱动器的U、V、W端口分别接伺服电动机的A、B、C三端。

表1输入地址分配表

序号名称地址1急停输入KA300.002床头按钮站选择SA250.013主轴电动机正转冲动SB40.024拖板快速后退冲动SB50.035主轴电动机正转启动SB60.046主轴电动机正转停止SB70.057拖板快进SB80.068拖板快退SB90.079冷却电动机启动SB100.0810冷却电动机停止SB110.0911液压启动SB120.1012液压停止SB130.1113授油器夹紧SB141.0014授油器松开SB151.0115拖板进给前进SB161.0316拖板进给停止SB171.0417拖板进给后退SB181.0518拖板快速后退冲动SB211.0619拖板快速前进冲动SB221.0720拖板按钮站选择SA261.0821主电动机保护QF11.0922冷却保护QF4-QF71.1023伺服报警ALM1.1124拖板总停SQ12.0025手动/自动转换SQ22.0126拖板前限位SQ32.0227拖板后限位SQ42.0328拖板过载保护SQ52.04

1.3PLC I/O控制设计

PLC I/O点输入分配如表1所示,输出分配如表2所示。

表2输出地址分配表

序号名称地址1授油器顶紧KA2100.002主轴电动机正转启动KA3100.013主轴电动机星形启动KA4100.024主轴电动机三角形启动KA5100.035主轴电动机制动KA6100.046冷却电动机启动KA7100.077拖板快速电动机前进KA9101.008拖板快速电动机后退KA12101.019伺服报警复位KA13101.0210伺服正常KA14101.0311液压泵启动KA15101.0412授油器夹紧KA18101.0513授油器夹紧松开KA19101.0614授油器顶紧退回KA20101.0715报警指示灯HL2102.00

图6为CP1-XA40DT-D的接线图,图7为扩展模块CP1W-20EDT接线图。

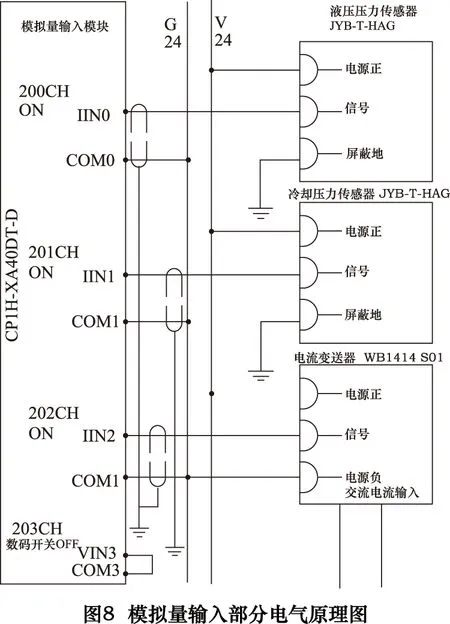

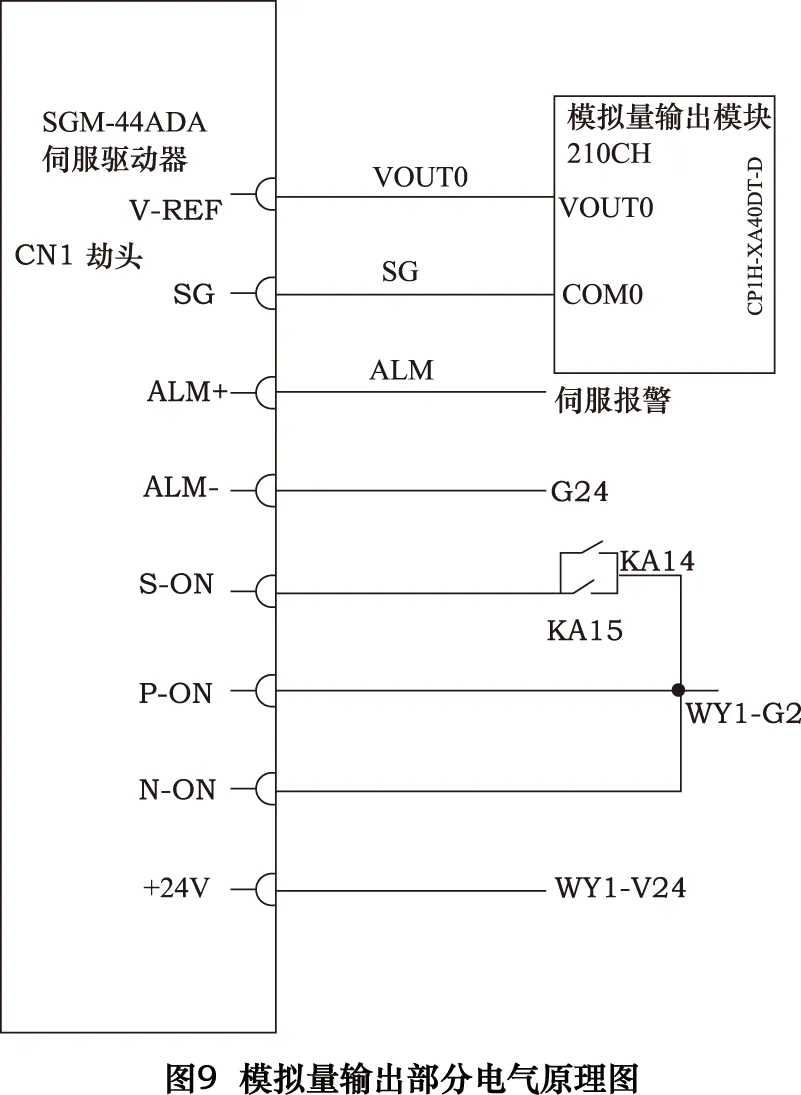

1.4PLC模拟量输入输出设计

图8为模拟量输入部分电气原理图,模拟量输入单元将标准的电流信号(4~20 mA)转换成数字量后送入到PLC中的对应存储通道(200~202CH)中,然后PLC将信号在存储器中的值给触摸屏,就会在触摸屏上显示出液压压力、冷却压力、电流值。图9为模拟量输出部分电气原理图,模拟量输出单元将指定的数字量转换成标准的电压信号(-10~10 V)给伺服驱动器,从而控制伺服电动机转速。

1.5伺服电动机速度控制

之所以没有采用PID控制,是因为在进行镗孔加工时,刀具的进给速度不能频繁调整。实际开发中,带死区的伺服电动机速度控制可以满足镗孔的要求,满足了工艺要求,提高加工效率。使实际切削力一直处于选定的范围内。这种以电流为约束参数的自适应控制系统与现在应用较多的以切削力为约束参数的自适应控制系统相比,最大的优点就是不必对原切削系统作较大的改动,不是直接建立负载的数学模型来求解负载,而是通过测量电动机电流来间接表征切削力的大小。这种间接测量的方法避免了传统的建立负载数学模型的复杂性和不精确性,刀具的进给速度能随着电流的变化而发生相应的变化,从而使切削力在整个加工过程中保持相对的平稳。因此该切削力自适应控制方法一方面可以提高加工的质量和效率,另一方面可以有效地保护刀具和机床,提高它们的使用寿命。

2 结语

本深孔镗床电气控制系统基于欧姆龙CP1H-XA40DT-D,特点是主轴电动机恒电流输出,保护了刀具,提高了加工速度和生产效率、产品精度。加工时无冷却液输出,停止加工,保护刀具和工件,提高了镗床可靠性。本课题所设计的电气系统已经在镗床系统上使用,能适应工业环境,人机界面友好,操作方便灵活。

[1]付保英,马尚祯.基于PLC的T68镗床控制系统的改造[J].煤矿机械,2014,35(3):154-155.

[2]连晗.基于三菱FX2N的落地式镗床的PLC技术改造[J].煤矿机械.2014,35(3):151-153.

[3]李翠翠,龙斌.TPX619卧式数显镗床电气控制系统的PLC改造[J].煤炭技术,2013,32(10):24-25.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of boring machine electrical control system based on Omron PLC

LEI Jun, LUO Min, WU Yuemin, LI Huiling, MEI Ye, MA Bin

(School of Electrical & Information Engineering, Hubei University of Automotive Technology, Shiyan 442002, CHN)

Considering the factory actual situation, a electrical control system of deep hole boring machine that combine the relays, contactors and PLC control together is designed. Reliability and flexibility of the electric system are improved.

deep hole boring machine; PLC; electrical control system

TP273;TG53

A

10.19287/j.cnki.1005-2402.2016.08.032

雷钧,男,1975年生,工学硕士,副教授,研究方向为工业电气自动化技术、单片机应用开发技术等。

2016-04-12)

160843