面齿轮磨削表层金相组织的试验研究*

2016-08-31明兴祖刘金华

明兴祖 龙 誉 刘金华 高 钦 肖 磊

(湖南工业大学机械工程学院,湖南 株洲 412007)

面齿轮磨削表层金相组织的试验研究*

明兴祖龙誉刘金华高钦肖磊

(湖南工业大学机械工程学院,湖南 株洲 412007)

利用金相显微镜观察面齿轮磨削表层金相组织特征,通过检测分析发现:面齿轮磨削表面的金相组织为细针状回火马氏体、残留奥氏体和粗大碳化物,心部组织为粗大的板条状回火马氏体。采用基于二阶响应曲面法建立了面齿轮残余奥氏体量预测模型,根据试验结果,采用最小二乘估计得出回归系数,对回归方程进行了显著性检验.结果表明:二次响应曲面法预测模型回归显著,置信度高,可以用于进行加工前的磨削参数选择,以达到对残余奥氏体量进行预测和控制的目的。

面齿轮磨削;金相组织;残余奥氏体量;预测模型

面齿轮传动是一种新型的齿轮传动形式,在国外面齿轮传动副已经成功地应用于直升机主减速器中,并发挥了独特的优越性。与传统锥齿轮传动相比,面齿轮传动具有较大的重合度,有助于增加传递运动的平稳性,提高承载能力; 同时,当小齿轮采用直齿圆柱齿轮时,小齿轮上无轴向力作用,可以简化支撑,减轻传动系统的质量[1-2]。磨削加工作为面齿轮的最后加工工序之一,形成了面齿轮的最终齿面几何形状、微形貌和表层性态,它的加工质量决定了面齿轮的使用性能和使用寿命。金相组织相变是齿轮加工质量的重要指标之一,它对面齿轮的耐磨性、抗疲劳性能、耐腐蚀性能、配合精度和配合质量等都有一定的影响。

本文研究的面齿轮制造材料是18Cr2Ni4WA材料,这种钢材是制造坦克、飞机和高速柴油机上重负荷齿轮的重要渗碳用钢。较多合金元素含量使它具有很高的淬透性,属于马氏体钢,同时还使渗层中存在较多的残余奥氏体。沙桂英[3]研究了残余奥氏体对40Cr钢疲劳裂纹扩展行为的影响后指出,在马氏体板条间存在适量的残留奥氏体,不仅有利于增加裂纹穿过板条条界时的塑性撕裂功,还有利于缓解尖端的应力集中,使裂纹尖端钝化,因此残余奥氏体膜的存在对降低da/dN,提高疲劳裂纹及扩展循环数Np是有利的。文献[4-5]中指出残余奥氏体量在50%以下时可以增加接触疲劳应力和压应力,改善许多钢种的接触疲劳应力。R.F.Kem指出,只要硬度不低于57HRC,在渗碳、直接淬火的工件中最好能够有15%~30%的残余奥氏体[5]。晶粒尺寸是材料微观组织特征的重要方面,金属材料晶粒越细,其室温强度越高,材料的疲劳寿命增加,而且韧性也同时提高[6]。目前对面齿轮磨削表层金相组织状态的研究很少。

响应曲面法(response surafce methodology,RSM)[7]是将数学和统计学原理相结合的产物,它能够通过建模和分析多个独立变量影响一个独立响应,进而可以采用经验公式模型去逼近输出和输入之间的关系,通过两阶模型的建立能够使响应变量和独立响应之间在99%的置信水平上有明确的关系,具有准确描述各磨削过程参数对残余奥氏体量的影响的特点。本文首先使用金相显微镜观察面齿轮表层金相组织特征,然后采用正交可旋转中心复合设计[7]的二次响应曲面法对面齿轮进行磨削试验,最后建立面齿轮残余奥氏体量预测模型。

1 磨削金相组织理论分析

金相组织指金属组织中化学成分、晶体结构和物理性能相同的组成,其中包括固溶体、金属化合物及纯物质。它是反映金属的具体形态,如马氏体,铁素体,奥氏体等,主要是借助金相显微镜对齿轮的显微组织进行观察和分析研究。根据试验可得,在砂轮转速vs=2 000 r/s,磨削深度ap=60 μm的条件下,磨削区的温度高达850~1 000 ℃,而18Cr2Ni4WA钢的临界点温度Ac3为810 ℃,故在磨削时,18Cr2Ni4WA钢表层金相组织就会发生相变。影响金相组织的因素主要有加工参数、材料特性、磨削条件、磨削方式、砂轮性能和机床刚度等。其中,加工材料特性包括材料物理性能、材料力学性能、料力学性能等;力学性能指的是硬度、抗拉强度和伸长率;物理性能是指比热、密度和热导率。磨削液一般可以分为油基磨削液和水基磨削液。根据是否使用磨削液,磨削条件有干式和湿式这两种磨削方式。此外,磨粒种类、气孔率、硬度、砂轮粒度、结合剂与砂轮韧性等因素使得塑性变形增大,磨削表面显微硬度变化大;而有利于材料软化的因素,比如材料的低熔点、磨削温度的上升、磨削接触时间的缩短等可导致表层金相组织发生改变。磨削表层金相组织为塑性变形与磨削热综合作用而产生的结果。

2 曲面响应模型

分析一个包含响应y(x)的过程或系统,该响应依赖于输入因子x1,x1,…,xk,它们的关系可用下列模型表示:

y(x)=f(x1,x2,…,xk)+ε

(1)

其中真实响应函数y(x)的形式未知。ε表示系统误差,表示由其他变异来源造成的y(x)所无法解释的方差。对响应y(x)和输入x1,x1,…,xk之间的关系的研究称为响应曲面研究。考虑交互效应和二次效应的响应曲面二阶模型可表示为:

(2)

式中:ki为编码xi的斜率或线性效应;kij为xi和xj之间的交互效应;kii为xi的二次效应;k0为常数项。

对于三因素的二次响应曲面模型可以写成:

y(x)=k0+k1x1+k2x2+k3x3+k11x1x1+k12x1x2+k13x1x3+

k21x2x1+k22x2x2+k23x2x3+k31x3x1+k32x3x2+k33x3x3+ε

(3)

3 试验条件及方法

3.1实验条件

为了实现电动汽车的出行路径规划,有针对实时交通信息为用户提供最优路径的研究,能在保证电量充足的情况下,实现出行的最短路径[7];有些研究同样通过交通实时信息来实现动态的电动汽车路径规划[8]。这类算法虽然能够在一定程度上满足电动汽车的出行需要,以及对电动汽车负荷的合理分配,但是却忽略了用户的实际需求。

3.1.1实验材料

面齿轮制造材料是18Cr2Ni4WA材料,其主要化学成分如表1所示。

表1 18Cr2Ni4WA主要化学成分 (wt %)

3.1.2面齿轮几何参数

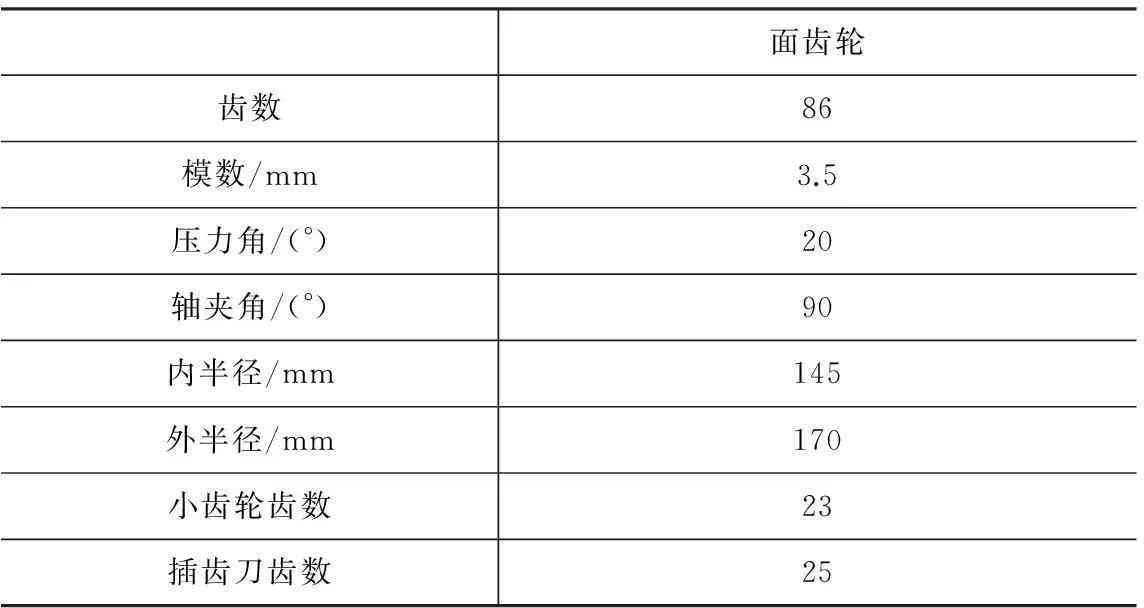

直齿面齿轮的几何参数如表2所示。

表2面齿轮相关参数

面齿轮齿数86模数/mm3.5压力角/(°)20轴夹角/(°)90内半径/mm145外半径/mm170小齿轮齿数23插齿刀齿数25

3.1.3加工工艺

加工工艺路线为:棒料锻造—粗车—调质—半精车—粗磨基准—铣齿—磨齿—局部渗碳—高温回火—淬火—深冷处理—低温回火—精磨基准—磨齿。其中热处理和渗碳处理制度为: 930 ℃渗碳×3 h; 840 ℃淬火×2 h;-90 ℃深冷×2 h;低温回火160 ℃×3 h。

3.1.4试验设备及试件

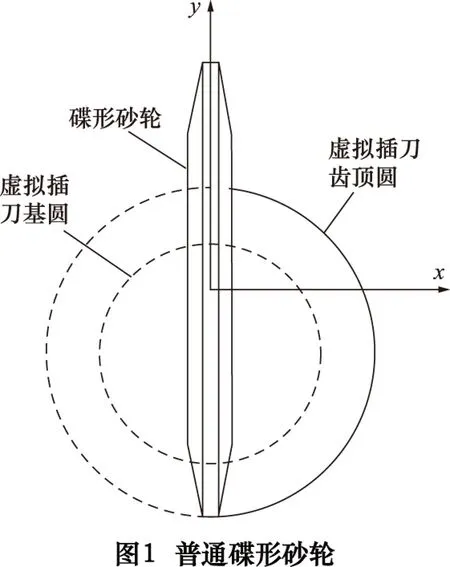

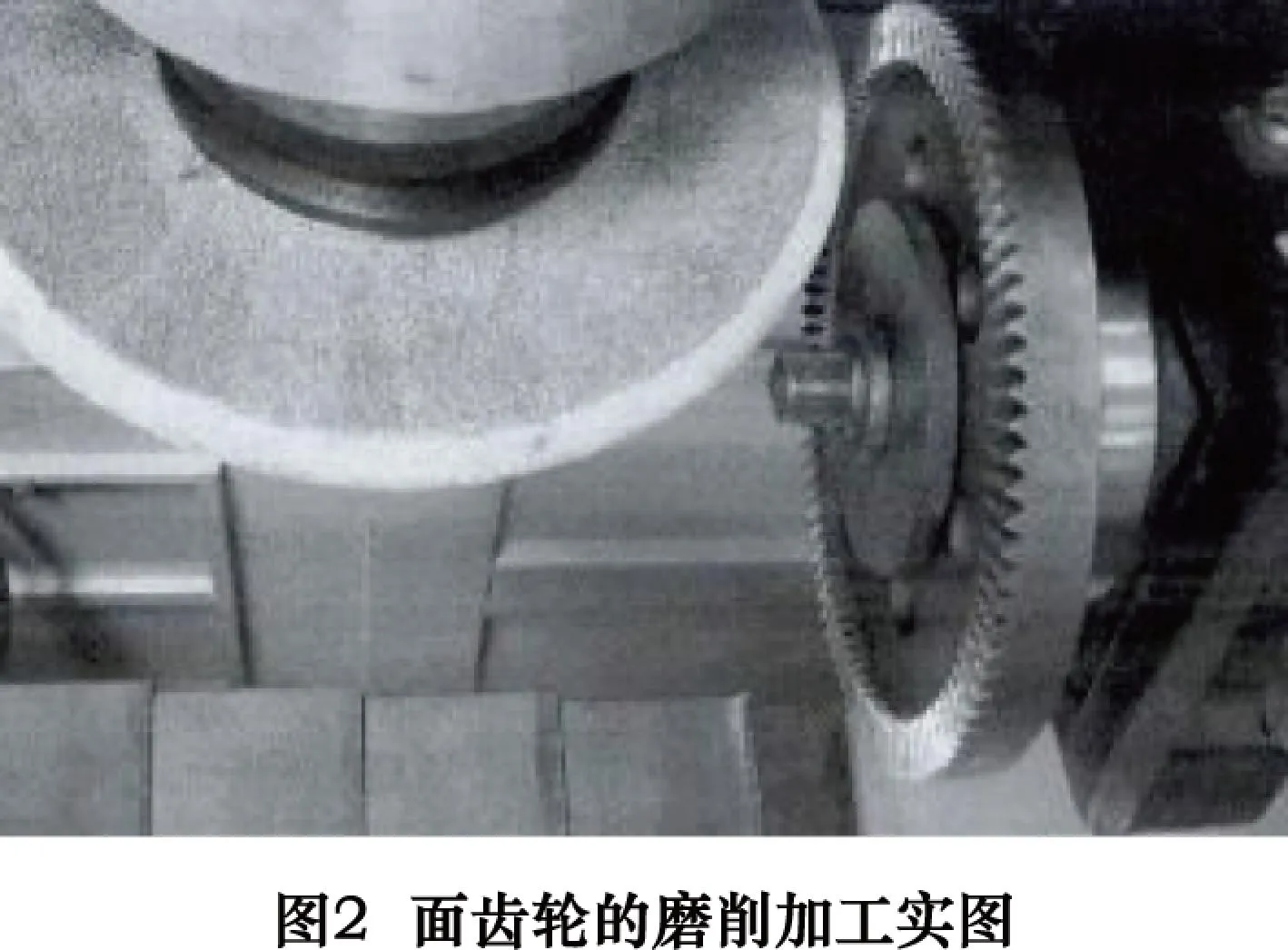

由于面齿轮的齿面十分复杂,在普通的磨齿机上很难完成其磨削运动,本文以QMK50A叶片磨齿机进行磨齿实验,采用300 mm普通碟形砂轮(图1)展成磨削(图2),磨削后齿面如图3,水基合成磨削液,采用LEICA DMIRM型金相显微镜测量金相组织。

(1)对面齿轮沿硬化层深度方向线切割切取试样,并进行镶嵌以防止样件出现倒角而影响对表层金相组织的观察;然后对试样进行粗磨和精磨,并进行抛光处理,抛光的目的是把磨光留下的细微磨痕去除,成为光亮无痕的镜面;最后对试样进行金相腐蚀,这里采用的是化学腐蚀法,即使用4%的硝酸加酒精溶液腐蚀。经过以上几步处理后的试样就可以使用金相显微镜观察其金相组织。

(2)首先使用X射线衍生法测定在不同磨削参数下得到的面齿轮试样中的残余奥氏体量,然后采用Sisc-ias8图像分析软件用截点法测定晶粒平均尺寸并判断级别,最后在国产PLG-200高频疲劳试验机上进行恒幅载荷下的齿轮弯曲疲劳试验。本文齿轮试样采用同一324 MPa应力下的疲劳寿命结果。试验中加载频率为100~110 Hz,载荷循环系数r=0.15,当齿根断裂或载荷下降10%时齿轮失效。

4 面齿轮残余奥氏体量的预测模型

磨削加工过程中,影响残余奥氏体量的因素很多,并且具有非线性的特点,故采用响应曲面法建模。由于真实响应曲面的弯曲性,通常用二阶或更高阶的模型来逼近响应。设面齿轮表面残余奥氏体量为Ar(X),其二阶模型为:

Ar(X)=K0+K1X1+K2X2+K3X3+

K11X1X1+K12X1X2+K13X1X3+

K21X2X1+K22X2X2+K23X2X3+

K31X3X1+K32X3X2+K33X3X3+ε

(4)

式中:ε为误差项;K为回归系数;X为加工参数编码。

设砂轮转速vs为x1,磨削深度ap为x2,砂轮摆动进给速度vw为x3,同时确定各个加工参数的变化范围:vs为1 300~3 900 r/s,ap为10~110 μm,vw为1.6~5.8 m/min。然后对3个变量分别进行编码:

X1=(x1-2 600)/1 300,X2=(x2-60)/50,

X3=(x3-3.7)/2.1

(5)

因素编码及水平如表3所示。

表3因素编码及水平表

编码x1/(r/s)x2/μmx3/(m/min)139001105.802600603.7-11300101.6

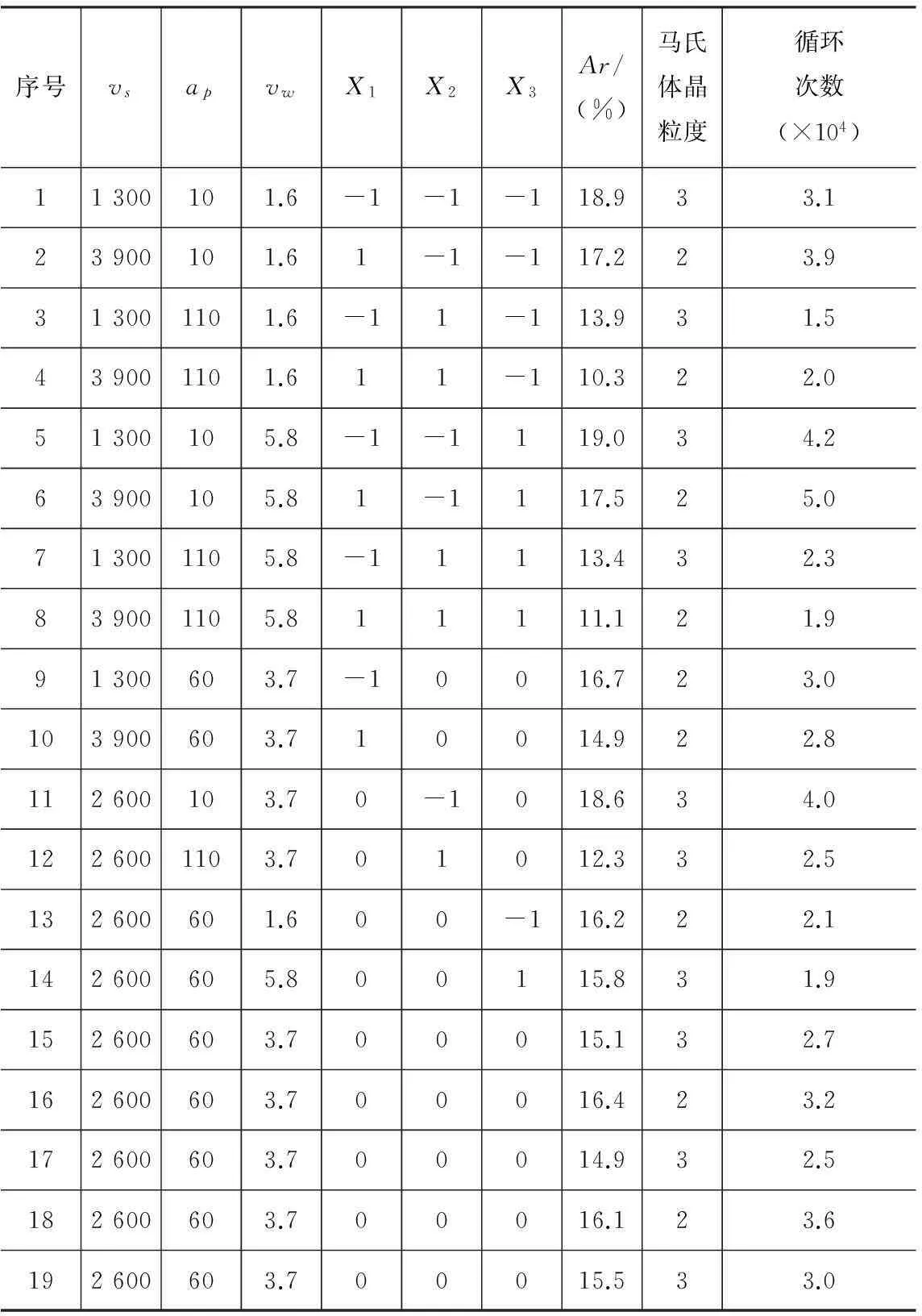

通过19次的磨齿试验可得实验设计矩阵及试验结果如表4所示。

由最小二乘法求出模型的回归系数K,从而建立面齿轮残余奥氏体量与磨削参数间的回归经验公式:

Ar(X)=15.746 3-1.089 4X1-3.020 6X2-0.029 4X3+

0.186 7X1X3+0.003 1X2X3

(6)

该预测模型的适用范围为:1 300 r/s≤vs≤3 900 r/s,10≤ap≤110 μm,1.6 m/min≤vw≤5.8 m/min。

表4设计矩阵及试验结果

序号vsapvwX1X2X3Ar/(%)马氏体晶粒度循环次数(×104)11300101.6-1-1-118.933.123900101.61-1-117.223.9313001101.6-11-113.931.5439001101.611-110.322.051300105.8-1-1119.034.263900105.81-1117.525.0713001105.8-11113.432.3839001105.811111.121.991300603.7-10016.723.0103900603.710014.922.8112600103.70-1018.634.01226001103.701012.332.5132600601.600-116.222.1142600605.800115.831.9152600603.700015.132.7162600603.700016.423.2172600603.700014.932.5182600603.700016.123.6192600603.700015.533.0

5 试验结果分析及模型检验

5.1试验结果分析

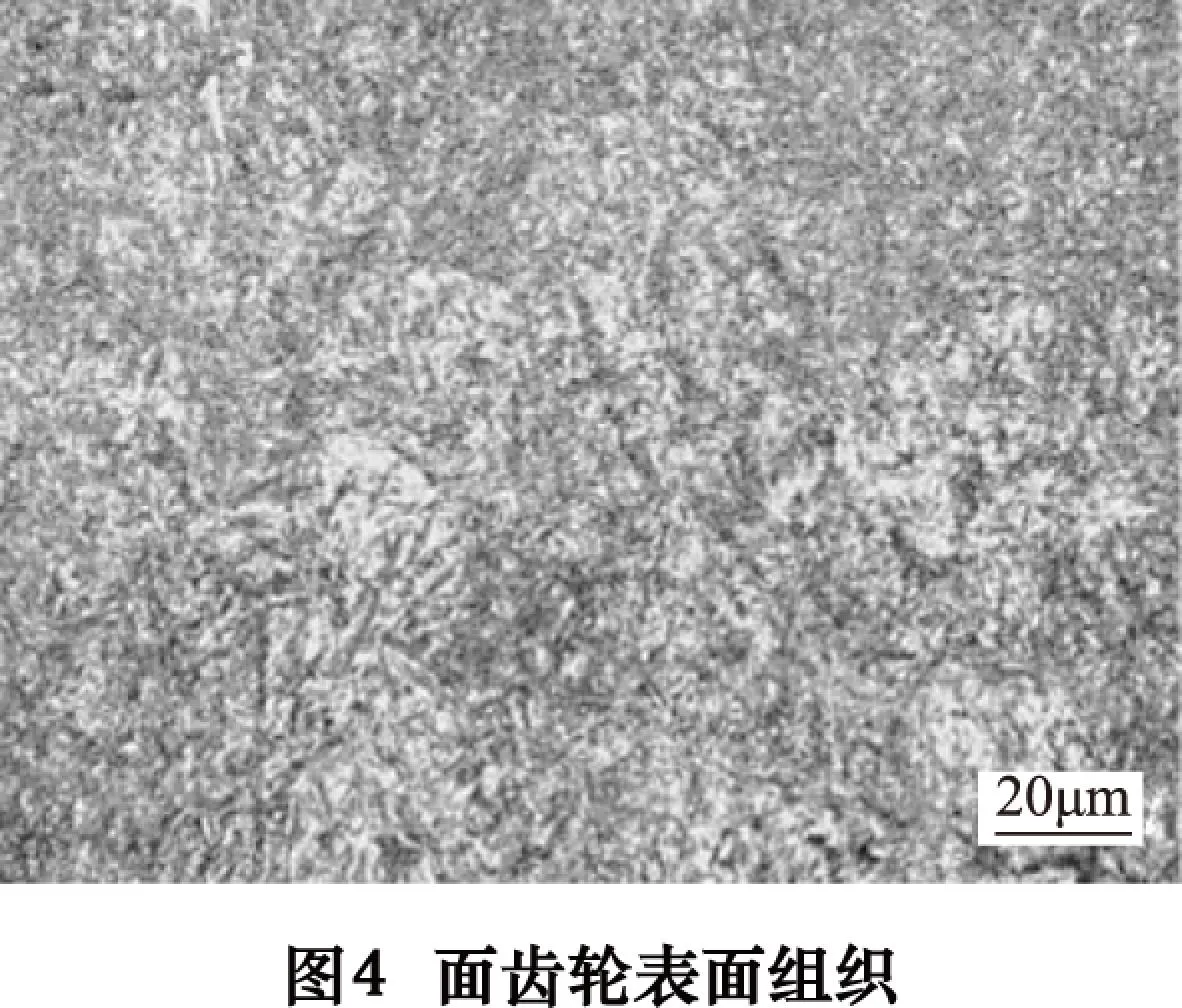

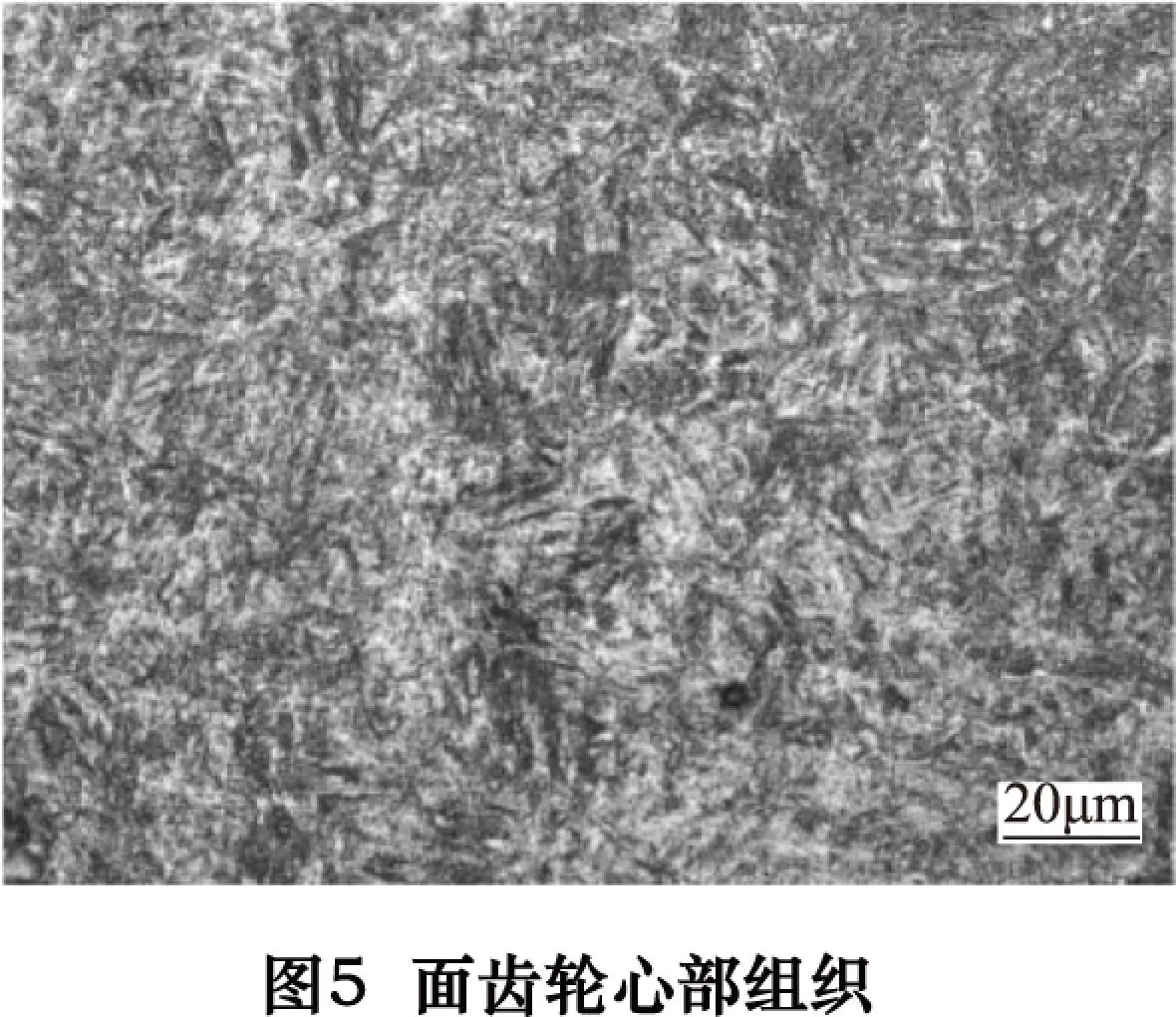

经工艺处理后得到的试样截面显微组织如图4和图5所示,面齿轮磨削表面的金相组织为细针状回火马氏体、残留奥氏体和粗大碳化物,心部组织为粗大的板条状回火马氏体。

残余奥氏体量对材料的硬度、冲击韧性和耐磨性有重要影响。因此确定对综合性能有利的残余奥氏体含量的范围,可为工业生产中筛选、优化热处理工艺,降低生产成本,提高耐磨性提供理论参考。一般把残余奥氏体量限制在25%以下[8-10]。从表4可以看出,各组试验的残余奥氏体量都符合标准。优选工艺参数由表4可得,当砂轮转速vs=3 900 r/s,磨削深度ap=10 μm,砂轮摆动进给速度vw= 5.8 m/min时,残余奥氏体量Ar=17.5%,马氏体晶粒度为2级,疲劳寿命可达5.0×104次,此时面齿轮组织性能最优。

5.2模型检验

要判断模型的拟合程度,必须对回归方程(6)进行显著性检验。这里采用的是F检验。统计检验中把总的偏差平方和ST分解为回归平方和SA与残差平方和SE两部分,即

ST=SA+SE

设α=0.05,F检验计算结果如表5所示。查询F分布表得临界值F-tab=F0.95(9,9)=3.18,因为F=171.4>3.18,所以预测模型显著度非常明显,与实际情况拟合得很好,该模型预测面齿轮残余奥氏体量具有很高的可信度。

表5预测模型显著性检验

自由度平方和均方差F值F-tab回归因子9SA=105.37911.7088171残差误差9SE=0.6150.0683当α=0.05时,F0.95(9,9)=3.18总计18ST=4.559171.4>3.18

6 结语

本文使用金相显微镜观察发现,面齿轮磨削表层的金相组织为细针状回火马氏体、残留奥氏体和粗大碳化物,心部组织为粗大的板条状回火马氏体。基于二次响应曲面法对面齿轮进行了磨削试验,得出面齿轮磨削工艺参数优选组合,即当砂轮转速vs=3 900 r/s,磨削深度ap=10 μm,砂轮摆动进给速度vw=5.8 m/min时,残余奥氏体量Ar=17.5%,马氏体晶粒度为2级,疲劳寿命可达5.0×104次,此时面齿轮组织性能最优。并建立了面齿轮残余奥氏体量的预测模型,经检验该预测模型在试验条件内有较高的置信度和实用性,为面齿轮磨齿质量的控制提供了依据。

[1]Barone S, Borgianni L, Forte P. Evaluation of the effect of misalignment and profilemodification in face gear drive by afinite element meshing simulation[J]. Journal of Mechanical Design, Transaction of theASME, 2004, 126(5): 916-924.

[2]Faydor L Litvina, Ignacio Gonzalez-Perezb, Alfonso Fuentes,et al. Design, generation and stress analysis of face-gear drivewith helical pinion[J]. Computer Methods in Applied Mechanics and Engineering,2005,194(2):3870-3901.

[3]沙桂英,孟庆昌,冯晓曾.高危奥氏体化对40Cr钢疲劳裂纹扩展行为的影响[J].金属热处理,1990(11):12-19.

[4]Inoue H.Progress Report on Nickel Carburizing Steels[M].New Caledonia:International Nickel Co., 1974.

[5]Waida T.The role of nick in carburizing steels[M]. New Caledonia:International Nickel Co., 1974.

[6]Matlock D K,Aloagb K A, Richards M D S. Surface processing to improve the fatigue resistance of aduanced bar steels for automotive application[J].Maters.Res.,2005,8(4):453-459.

[7]肖粤翔.非参数响应曲面方法研究及应用[D]. 天津:天津大学,2004:4-5.

[8]严密,孙俊才,王春生.工艺参数对等温淬火球墨铸铁残余奥氏体量的影响[J].钢铁研究学报,1995,7(6):53~57.

[9]魏世忠,朱金华,徐流杰,等.残余奥氏体对高钒高速钢性能的影响[J].材料热处理学报,2005,26(1):44~47.

[10]刘宪冬,王心明,腾巍,等.磨削量对渗碳钢表面残余应力和奥氏体量的影响[C].天津第十次全国热处理大会论文集,2011:301-305.

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experimental study on NC grinding surface metallographic organization of face-gear

MING Xingzu, LONG Yu, LIU Jinhua,GAO Qin, XIAO Lei

(College of Mechanical Engineering, Hunan University of Technology, Zhuzhou 412007, CHN)

This paper uses metallographic microscope to observe the surface microstructure characteristics of face-gear. The result shows that metallographic organization of gear grinding surface is acicular tempered martensite+residual austenite+coarse carbide,the microstructure of the core is coarse lath-like tempered martensite. A predictive model of the retained austenite in face-gear is established by RSM and the significances of the regression equation and regression factor coefficients are proved herein. The fitting degree of the model is high.The parameters used in grinding can be selected to predict and control residual austenite volume.

face gear grinding; metallographic organization; residual austenite volume;predictive model

TH132. 41

A

明兴祖,男,1964年生,工学博士,教授、硕士研究生导师,研究方向为数字化制造理论与装备技术,已发表论文30多篇。

2015-09-24)

160427

*国家自然科学基金资助项目(51375161,51375160);湖南省自然科学基金项目(2015JJ5018)