振动辅助电解车削加工技术研究*

2016-08-31房汝建干为民王祥志褚辉生

房汝建 干为民 王祥志 褚辉生 黄 亮

(常州工学院江苏省数字化电化学加工重点建设实验室,江苏 常州 213002)

振动辅助电解车削加工技术研究*

房汝建干为民王祥志褚辉生黄亮

(常州工学院江苏省数字化电化学加工重点建设实验室,江苏 常州 213002)

为提高电解车削材料去除率和改善加工表面质量,提出了振动辅助电解车削加工方法。采用阴极机械振动的方式使得加工间隙呈周期性变化状态,改善电解车削加工性能。进行了添加振动辅助前后的对比验证试验,研究了相关参数对振动辅助电解车削加工影响。结果表明: 振动辅助电解加工能明显改善极间状态,提高材料去除率以及减小加工表面粗糙度值;材料去除率和表面粗糙度随着振动频率、加工电压、占空比、加工间隙和电解液温度呈规律性变化。

电解加工;车削;振动辅助;材料去除率;表面粗糙度

随着工业技术的发展,新材料和复杂结构层出不穷,其加工技术就成了制造领域不可回避的问题[1]。机械加工多采用接触式机械力去除材料,对于常用金属材料具有较高的材料去除率和较好的表面质量。然而,针对不锈钢、钛合金等难加工材料以及复杂工件,机械加工方式存在刀具损耗大,加工易发生变形等缺点,严重制约了新材料和高端装备的应用推广[2]。

电解加工为采用金属在电解液中的阳极溶解作用蚀除材料的,属非接触加工方式,无宏观接触力[3]。电解加工为代表的电加工方法是非接触加工方法,因此加工不受制于材料的力学性能,非常适合难切削材料和复杂零件的加工。电解车削加工是电解加工的一种拓展形式,适合于回转体零件的加工,已用于航空发动机的环形件等的加工[4-6]。但是,电解车削的材料去除率和表面质量有待进一步的提高,并可用于光整加工[7-8]。

为提高电解车削材料去除率以及改善加工表面质量,本文提出了机械振动辅助电解车削加工的加工方法,为改善电解车削加工性能提供了一种新的思路。

1 振动辅助电解车削加工技术

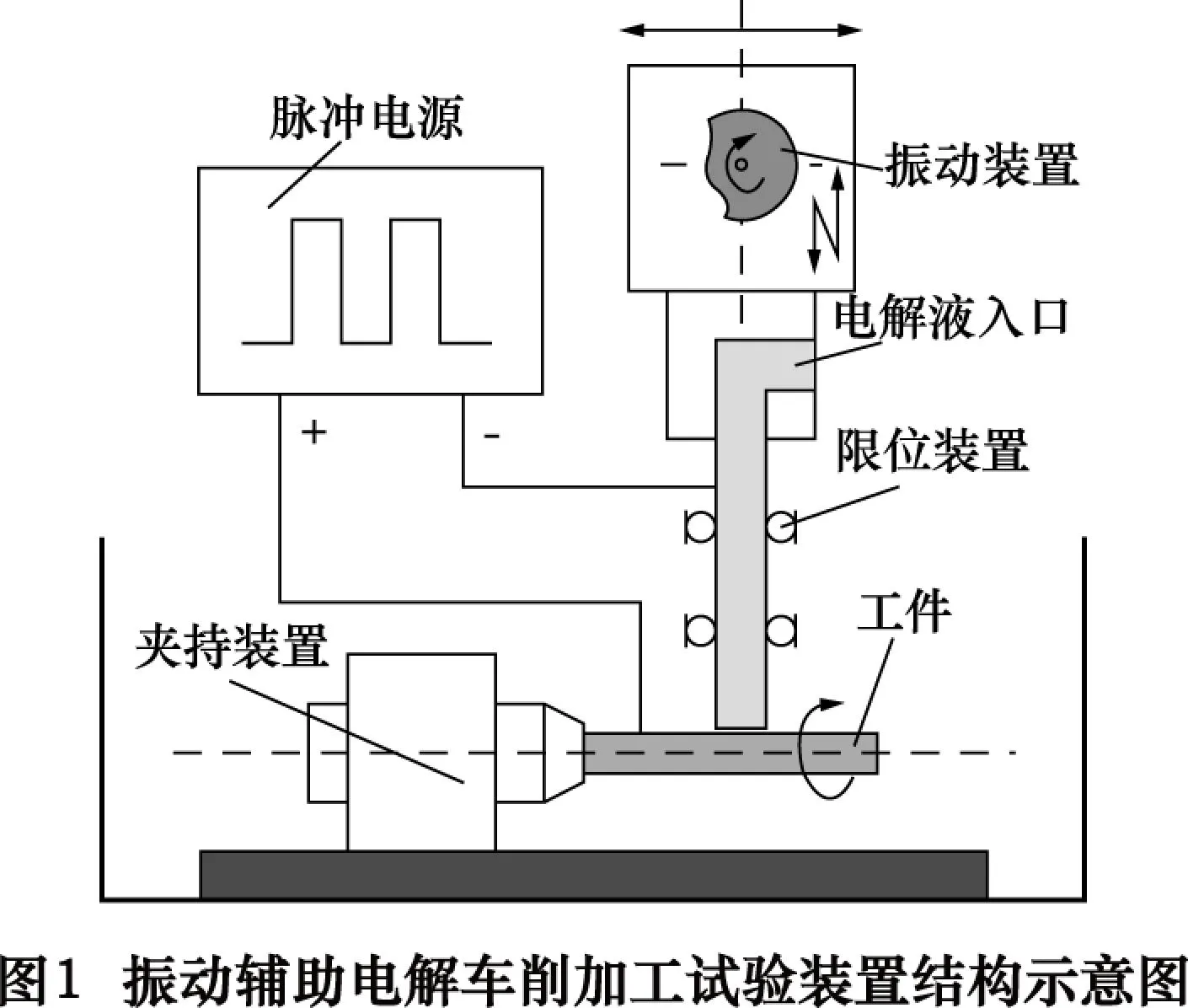

振动辅助电解车削加工所用的试验装置如图1所示。利用电动机带动凸轮实现工具电极以一定的频率振动。采用中空管状电极做工具电极并与电源负极相连,在振动装置和限位装置的共同作用下,向工件匀速靠近,并沿工件轴向做往复运动。工件采用夹持装置实现可调转速旋转并与脉冲电源正极相连。电解液经中空工具电极送入极间实现振动辅助电解车削加工。

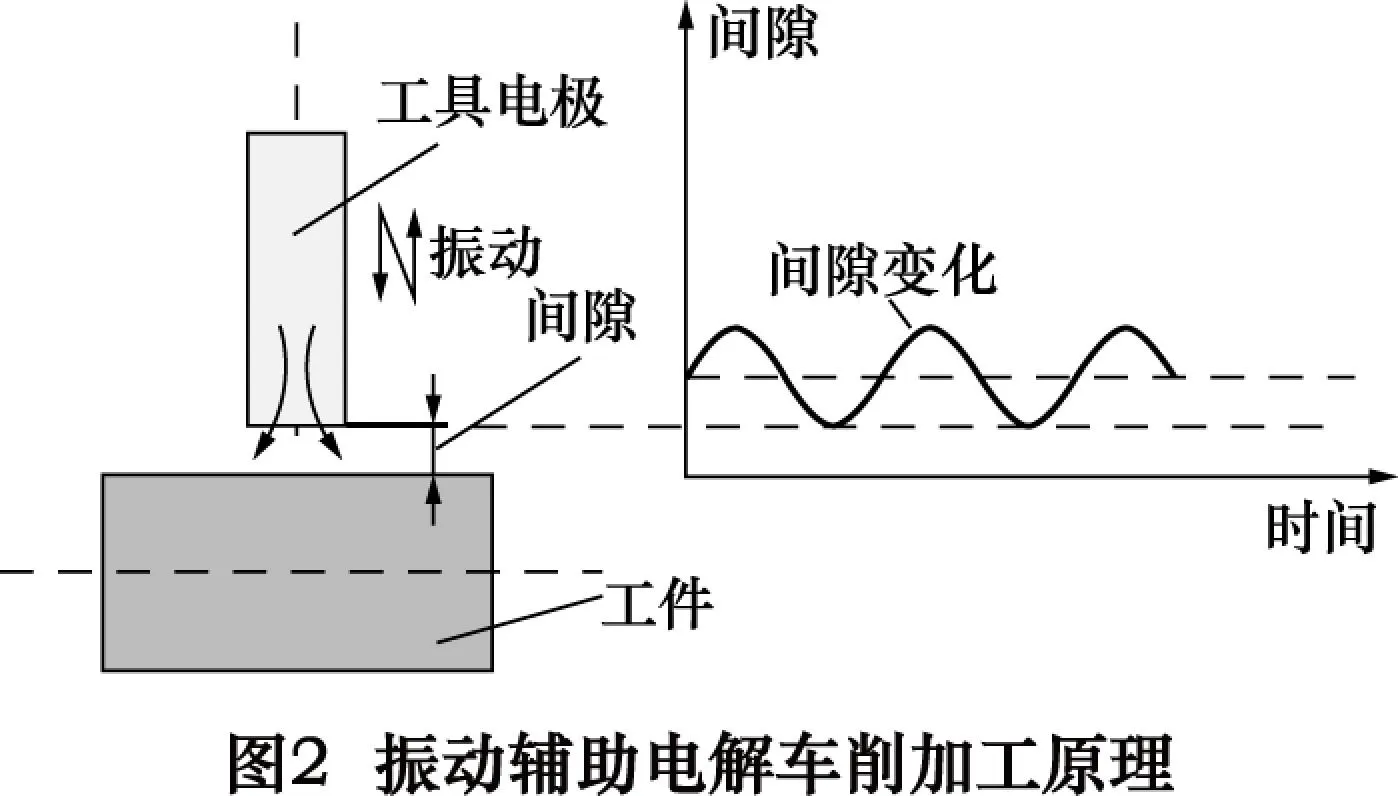

振动辅助电解车削加工原理如图2所示。工具电极和工件靠近至指定加工间隙后,将电解液通入极间,并接通脉冲电源。在脉冲电源的作用下,进行电化学腐蚀去除材料。工具电极在振动装置的作用下,产生周期性的上下运动,在靠近工件表面端进行精密电解腐蚀蚀除,在远离工件表面端借助振动冲击波产生的搅动作用及时排出电解加工产物,提高电解车削材料去除率以及改善表面质量。

2 验证试验

2.1试验条件

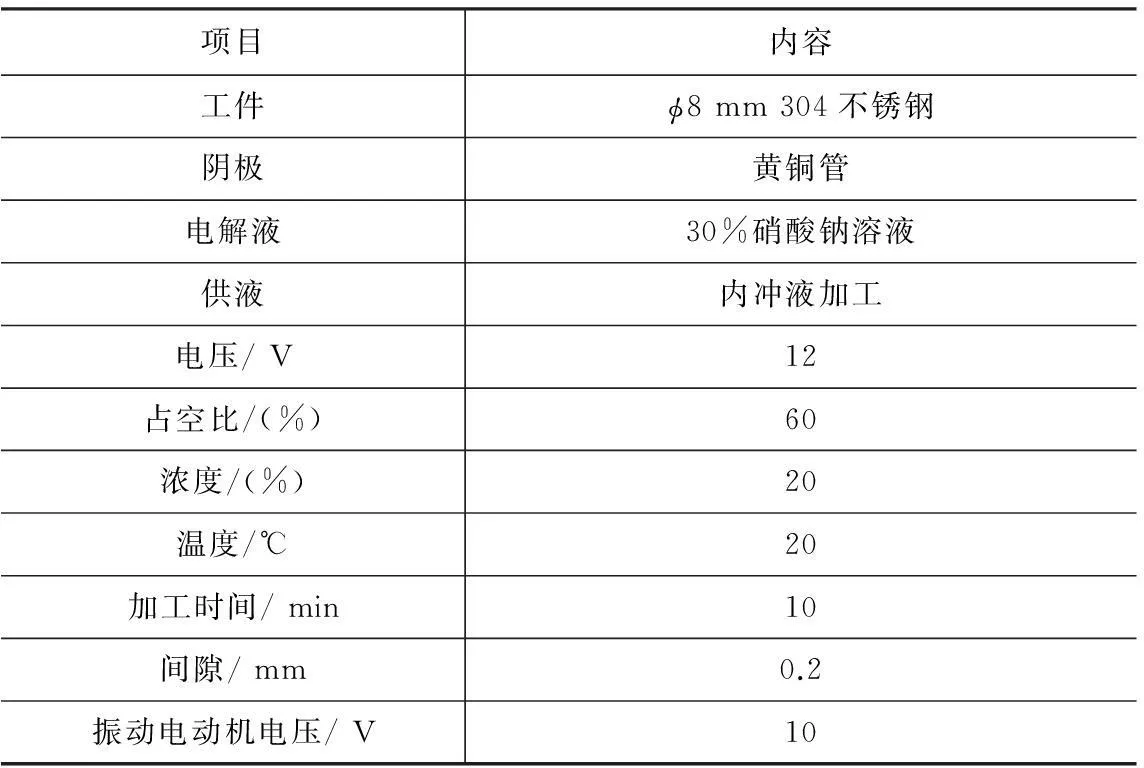

试验在自行研制的电解磨削加工机床上进行,所采用的加工条件如表1所示。

表1加工条件

项目内容工件ϕ8mm304不锈钢阴极黄铜管电解液30%硝酸钠溶液供液内冲液加工电压/V12占空比/(%)60浓度/(%)20温度/℃20加工时间/min10间隙/mm0.2振动电动机电压/V10

2.2波形验证

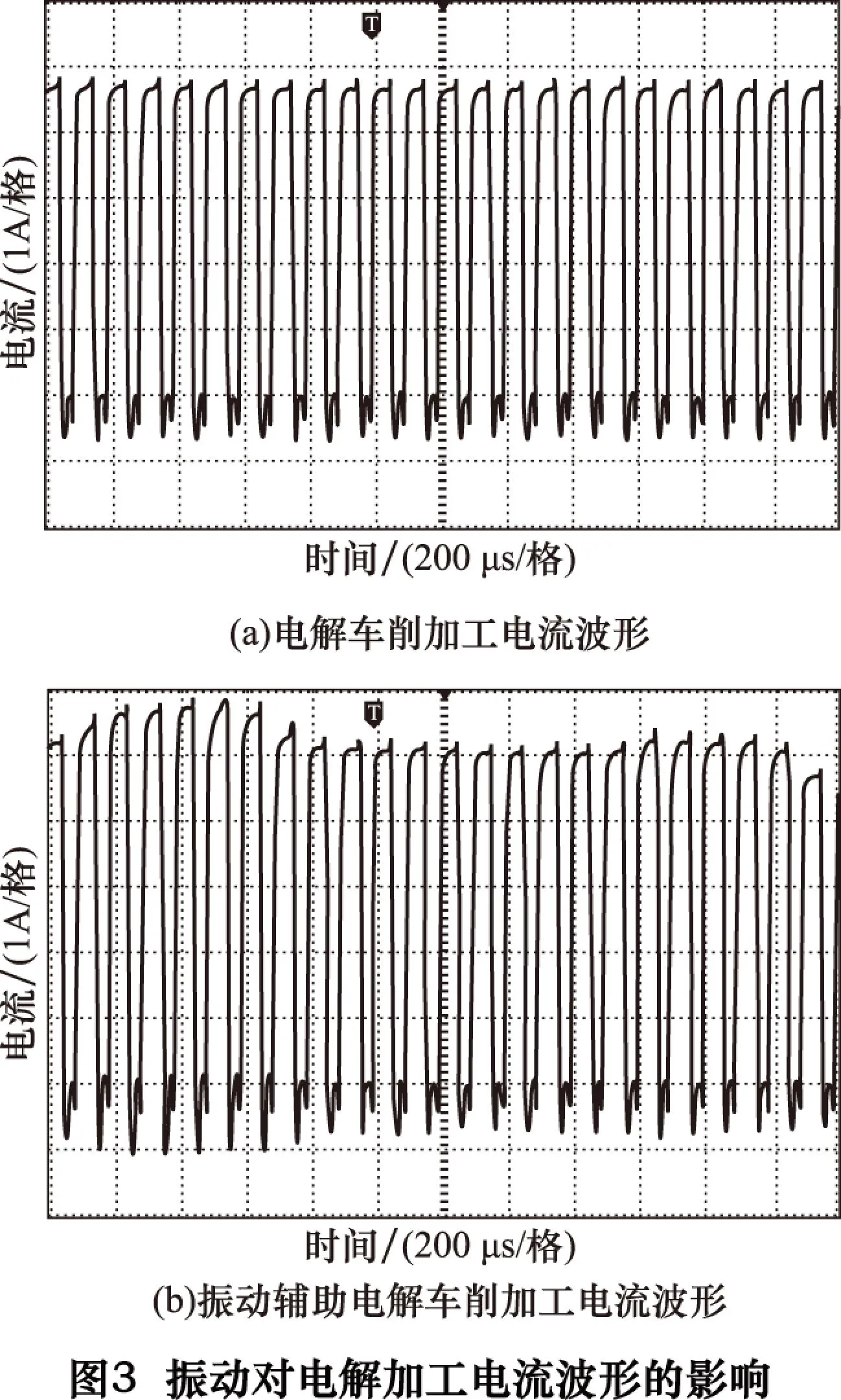

考虑极间加工间隙对极间耦合电容的影响,电解车削加工极间电容C的大小可以用平面电容C计算公式表示:

C=εε0S/d

(1)

式中:ε为电解液的介电常数;ε0为真空的介电常数;S为加工区域面积;d为极间距离。

可见,随着极间距离的变化,极间电容也会发生相应的改变。对应的不同加工方式下的电流波形如图3。

2.3对比试验

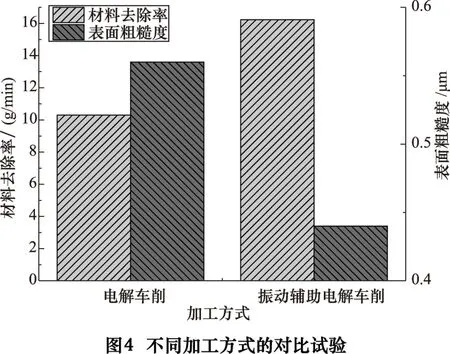

进行了普通电解车削加工与振动辅助电解车削材料去除率和加工表面质量的对比试验,试验结果如图4所示。从图中可以看出,在振动辅助可以提高电解车削材料去除率,减小表面粗糙度值。

3 工艺试验

3.1振动频率对电解加工的影响

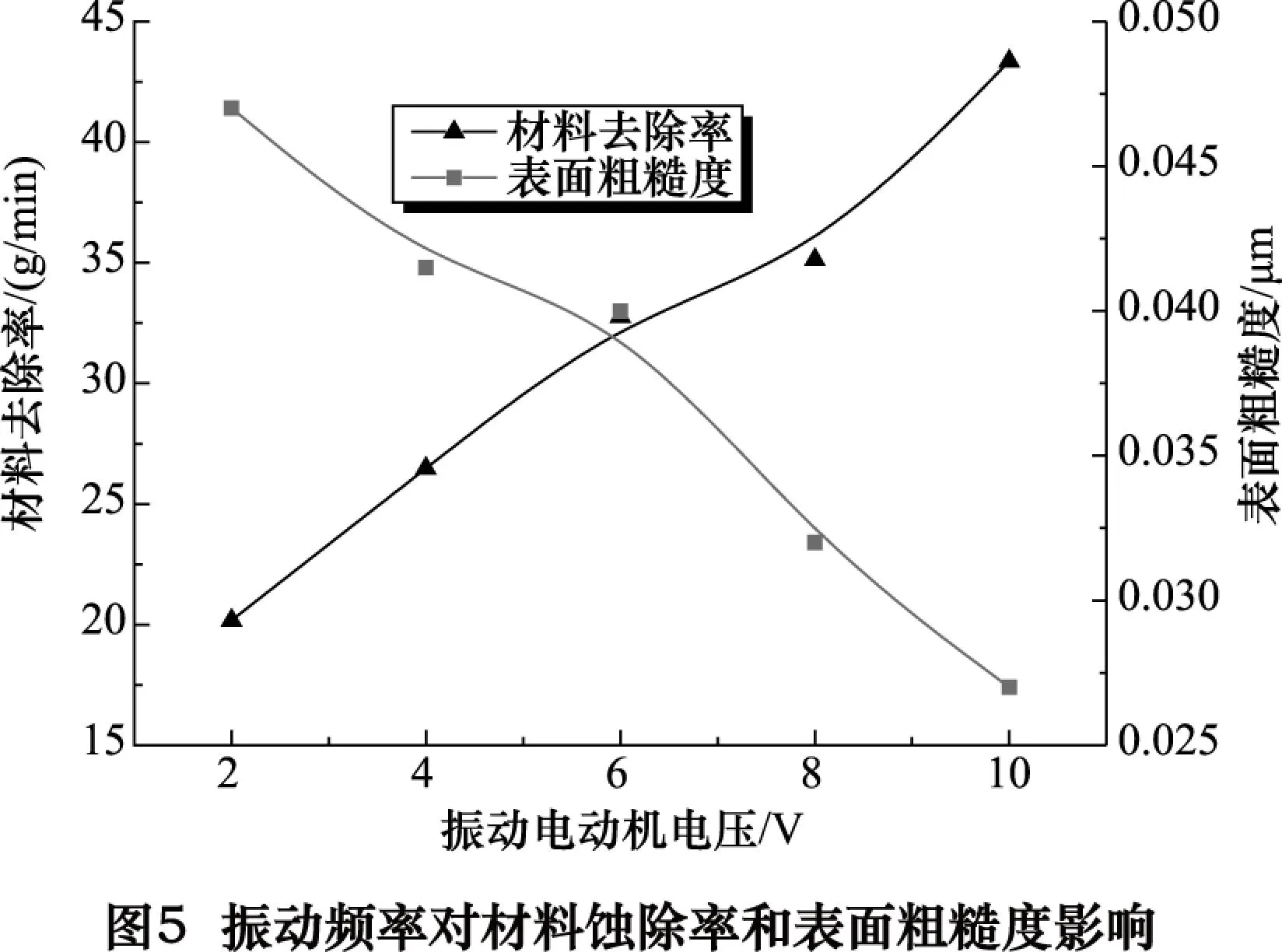

试验装置的振动是依靠电动机带动凸轮实现的,电动机转速决定了振动频率的大小,而电动机电压决定了电动机转速的大小,因此可以通过调整输入振动电动机的电压来改变装置的振动频率。图5为改变振动频率对电解加工的影响规律。从图中可以看出,随着振动频率的增加,材料去除率逐渐提高,表面质量明显改善。这是因为随着振动频率的增大,电解液更新速度加快,电解产物的排出速度增加,材料蚀除率明显增加。

3.2加工电压的影响

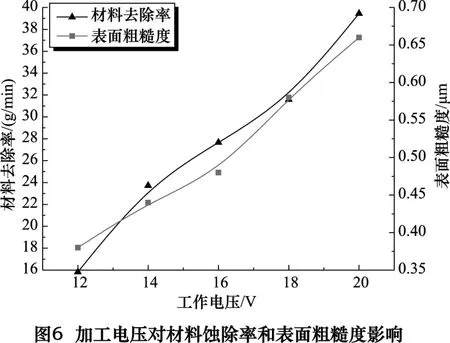

采用表1参数研究了加工电压对振动辅助电解车削加工的影响规律,如图6所示。从图中可以看出,随着加工电压的升高,材料去除率逐渐增加。这是因为,随着电压的升高,电流密度逐渐增大,在振动的作用下,电解产物顺利排除加工区域,材料蚀除率增加。然而,随着电流密度增加,杂散腐蚀情况加大,因此加工表面粗糙度值增大。

3.3占空比的影响

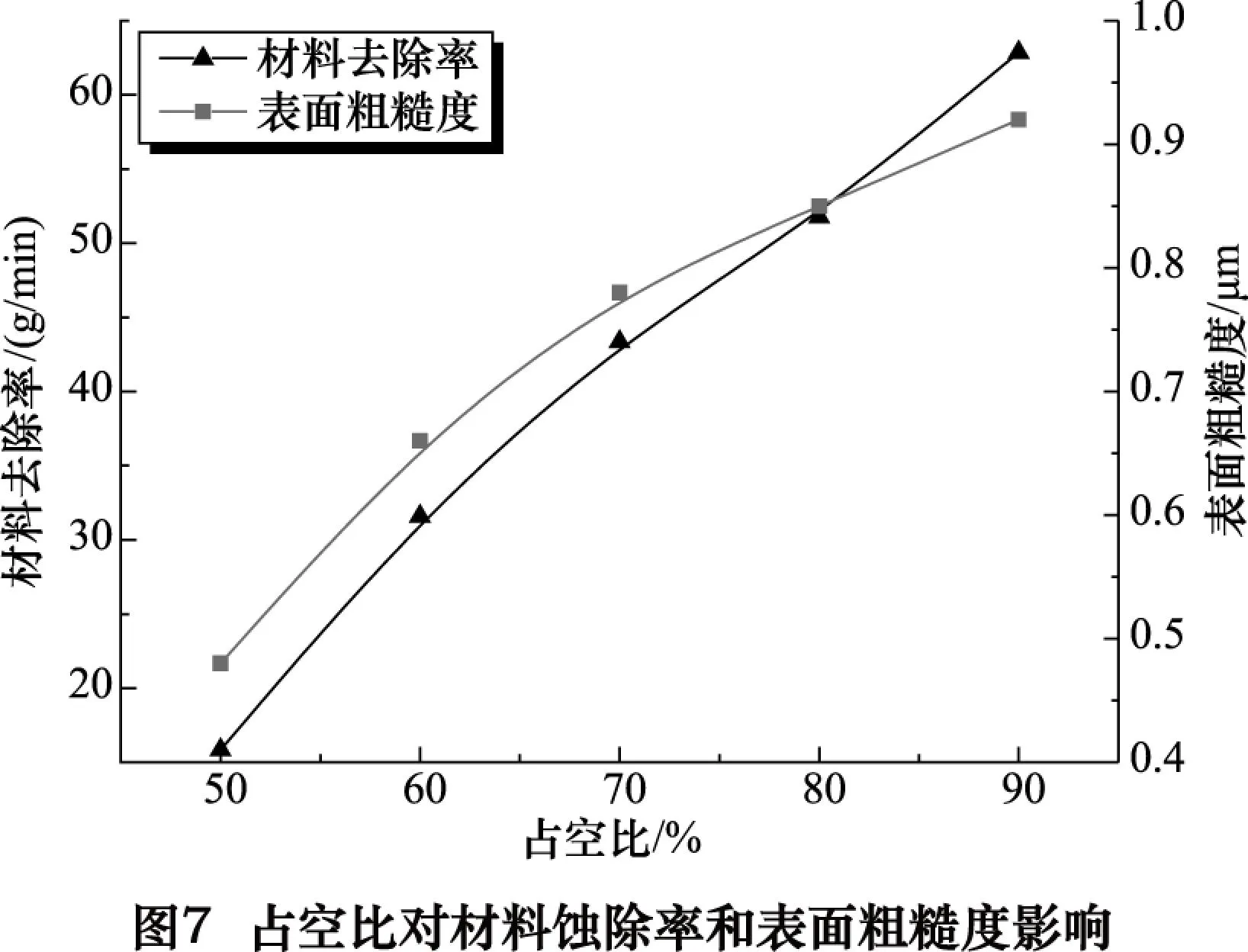

占空比对振动电解车削加工的影响如图7所示。从图中可以看出,随着占空比的增大,材料去除率增加,表面粗糙度值变大。这是由于占空比增加后,电导率增加,电流密度增加的缘故。

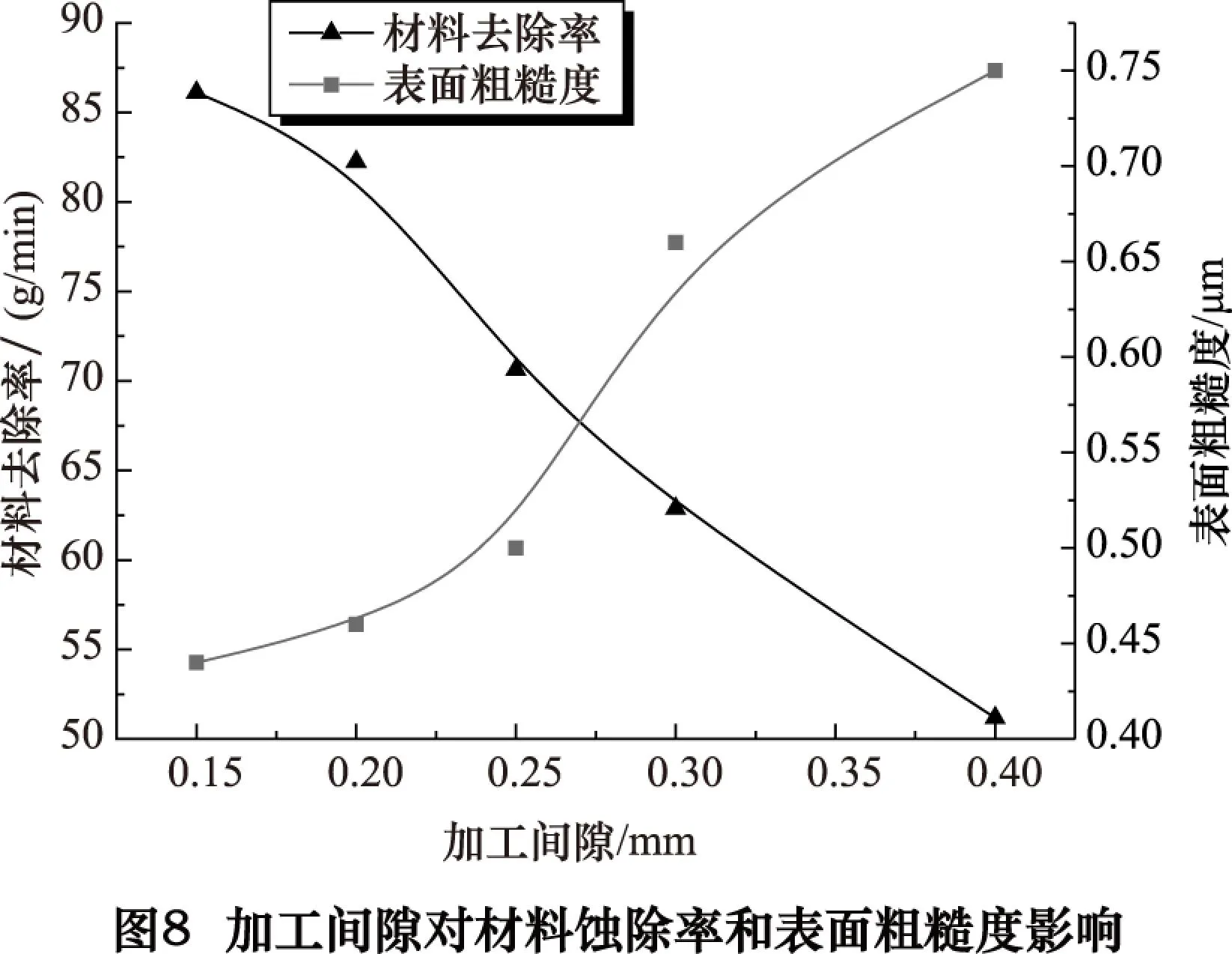

3.4加工间隙的影响

加工间隙对振动电解车削加工的影响如图8所示。从图中可以看出,随着加工间隙的增大,材料去除率降低,表面粗糙度值变小。由式(2)可以看出[9],在其他条件不变的情况下,随着加工间隙Δ的增大,电解液的电阻变大,电流密度降低,材料溶解速度va降低,材料去除率逐渐下降。随着加工间隙的增大,极间杂散腐蚀加剧,易产生选择腐蚀和麻点等,使得加工表面受到影响,进而表面粗糙度值变大。

A=va·Δ

(2)

式中:A为加工常数;va为溶解速度;Δ为加工间隙。

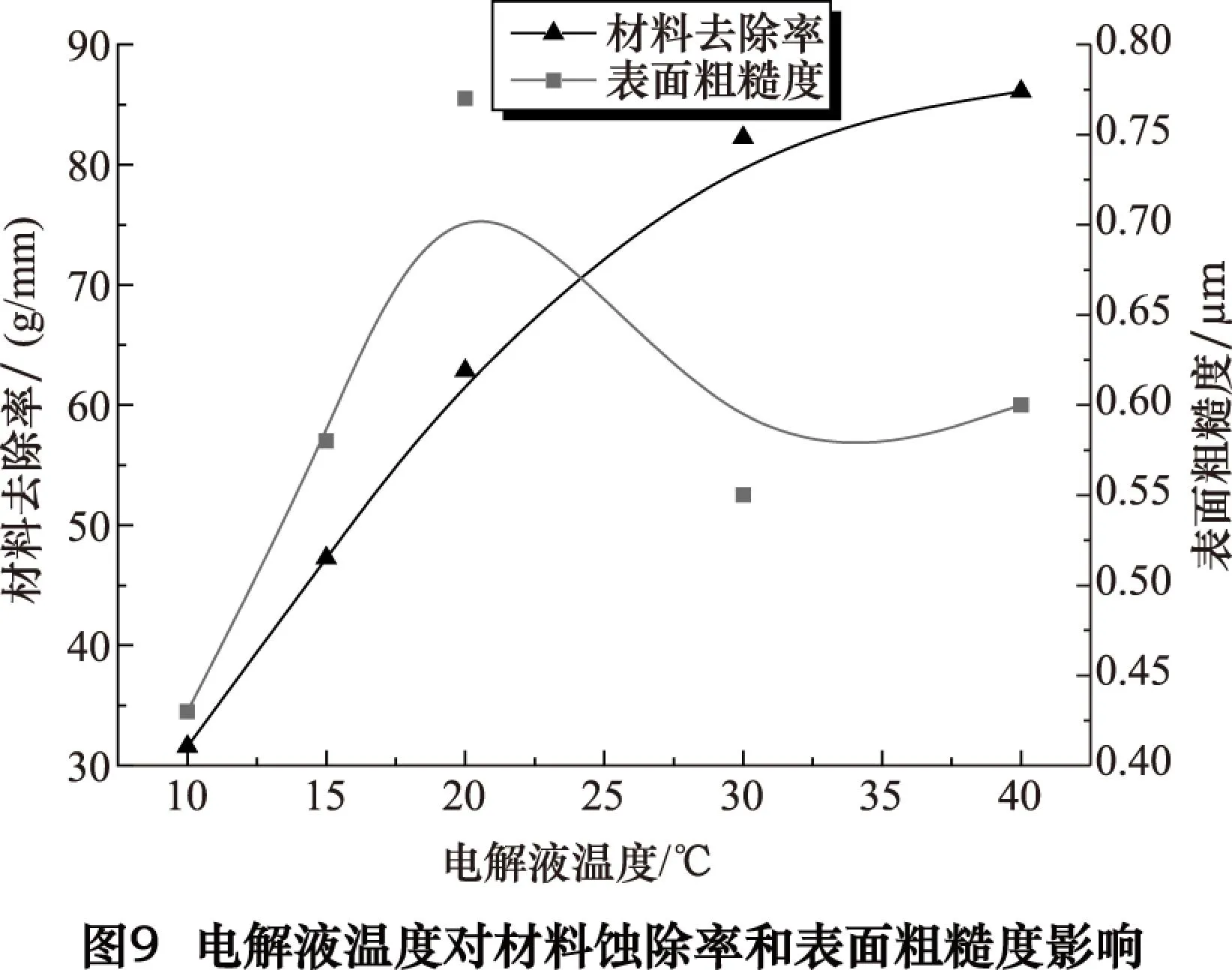

3.5电解液温度的影响

电解液温度对振动电解车削加工的影响如图9所示。从图中可以看出,随着电解液温度的增加,材料去除率逐渐增大,表面粗糙度值先增大后减小。这是因为温度越高,电解液中离子的活跃度越高,电导率增加,化学反应加剧,因此材料去除率增加。电解液温度将直接影响钝化膜的形成过程及组织性能,温度增加初期,由于钝化膜逐渐形成,对加工表面形成保护作用,并在电解蚀除作用下,逐渐达到平衡。随着电解液温度的升高,电导率进一步提高,钝化膜粘附力将下降,钝化膜较为疏松,加工表面粗糙度值也会减小。

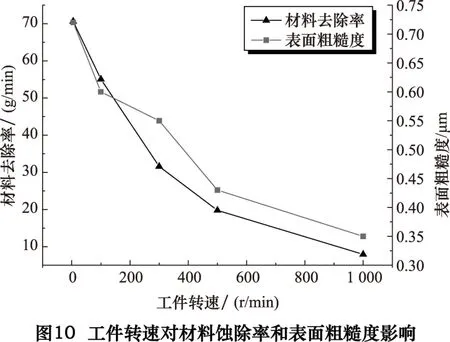

3.6工件转速的影响

工件转速对振动电解车削加工的影响如图10所示。从图中可以看出,随着转速的提高,振动辅助电解车削加工的材料去除率和表面粗糙度值均呈现减小的趋势。由于工件转速的增加,工件上同一点的电解加工时间变短,因此去除量也随着减少;同一点的去除量变小,有利于利用钝化膜的作用,对加工表面进行电解光整,因此加工表面粗糙度值减小。

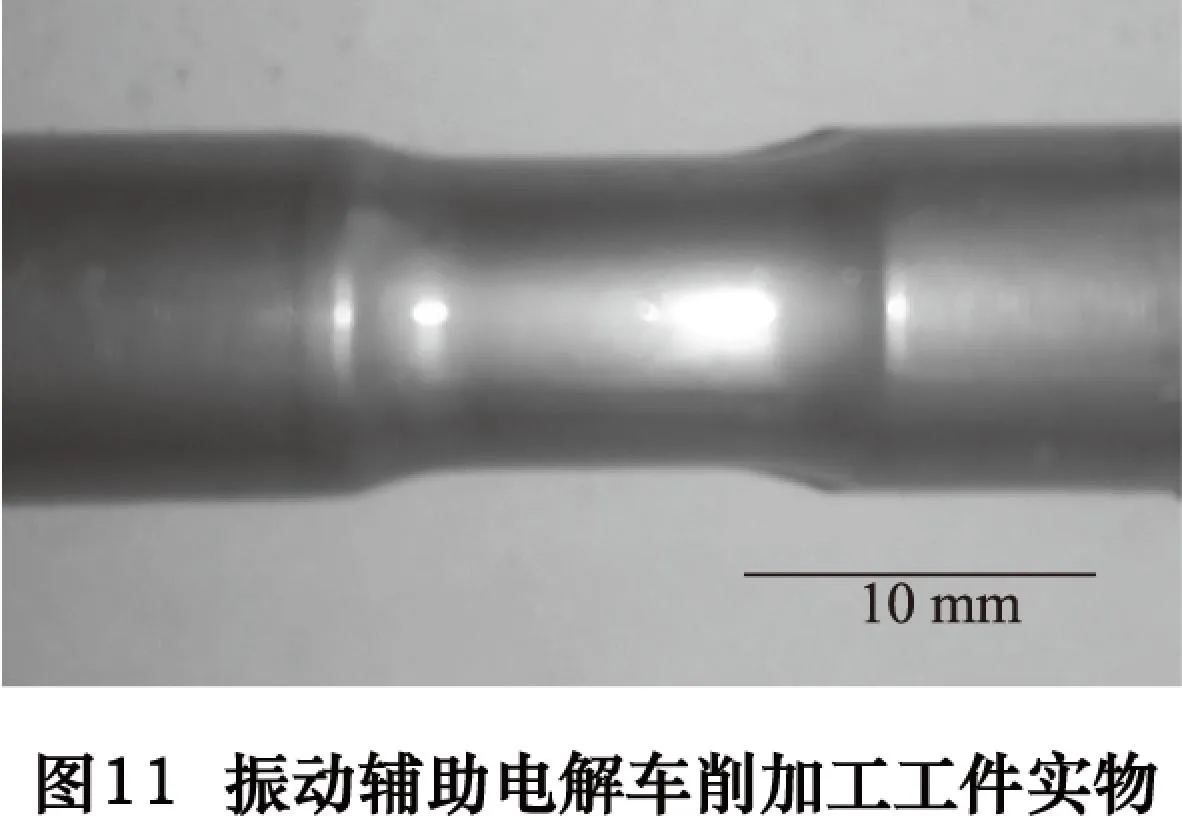

3.7优化参数加工

选取工作电压18 V、占空比80%、工件转速500 r/min、加工间隙0.2 mm、电解液温度35 ℃、浓度30%,振动电动机电压为10 V时,在兼顾材料去除率的前提下,加工精度与表面加工质量达到较好的状态,表面粗糙度可达0.28 μm。加工后的工件如图11所示。

4 结语

(1) 振动影响电解车削极间加工间隙,进而影响极间电容。

(2) 振动辅助电解车削加工的材料去除率随着振动频率、占空比、浓度的增加而增大,随着加工间隙、工件转速的增加而降低。

(3) 振动辅助电解车削加工的表面粗糙度值随着加工电压、占空比、加工间隙的增大而增大,随着振动频率、工件转速的增加而减小,随着电解液温度升高呈现先增大后减小的趋势。

(4) 在优选的参数下,在兼顾材料去除率的前提下,可以振动辅助电解车削可加工出较好的加工表面。

[1]Wang X, Liu Z, Xue R, et al. Research on the influence of dielectric characteristics on the EDM of titanium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(5-8): 979-987.

[2]王祥志,刘志东,薛荣媛,等. 极间自混氧改善钛合金电火花加工特性研究[J]. 航空学报, 2013(10): 2419-2426.

[3]刘志东. 特种加工[M]. 北京: 北京大学出版社, 2012.

[4]Haridy S, Gouda S, Wu Z. An integrated framework of statistical process control and design of experiments for optimizing wire electrochemical turning process[J]. The International Journal of Advanced Manufacturing Technology, 2011, 53(1-4): 191-207.

[5]El-Taweel T A. Modelling and analysis of hybrid electrochemical turning-magnetic abrasive finishing of 6061 Al/Al2O3 composite[J]. The International Journal of Advanced Manufacturing Technology, 2008, 37(7-8): 705-714.

[6]Ebeid S J, Ei-Taweel T A. Surface improvement through hybridization of electrochemical turning and roller burnishing based on the Taguchi technique[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2005, 219(5): 423-430.

[7]Pa P S. Effective form design of electrode in electrochemical smoothing of end turning surface finishing[J]. Journal of Materials Processing Technology, 2008, 195(1-3): 44-52.

[8]Hocheng H, Pa P S. The application of a turning tool as the electrode in electropolishing[J]. Journal of Materials Processing Technology, 2002, 120(1-3): 6-12.

[9]马丽心,赵淑芳,董世成. 电解加工中的各种间隙[J]. 化学工程师,1995(6):52-53.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on the technology of vibration assisted electrochemical turning

FANG Rujian, GAN Weimin, WANG Xiangzhi, CHU Huisheng, HUANG Liang

(Jiangsu Key Lab of Numeric Electrochemical Machining,Changzhou Institute of Technology, Changzhou 213002, CHN)

To improve the material removal rate and surface quality of electrochemical turning, vibration assisted electrochemical turning is proposed. The machining gap is changed periodically by the way of cathode mechanical vibration, which improves the performance of electrolytic turning. A comparative test is carried out to test the influence of the parameters on the vibration assisted electrochemical turning. The results show that: vibration assisted electrochemical machining (ECM) can significantly improve the state, material removal rate and reduce the roughness of the machined surface; machining efficiency and the surface roughness regular changes with the degree of the vibration frequency, machining voltage, duty ratio, machining gap,and electrolyte temperature.

electrochemical machining; turning; vibration assisted; material removal rate; surface roughness

TG662

B

房汝建,男,1963年生,副教授,从事机械设计与制造研究。

2015-12-28)

160425

* 江苏省自然科学基金青年基金项目( BK20150255) ; 江苏省科技支撑计划( 工业) 项目( BE2014051) ; 江苏省高校自然科学研究重大项目(15KJA460002) ; 常州市科技项目( CJ20159041、CE20135037) ; 常州工学院校级科研基金项目( YN1406、YN1307)