圆柱齿轮以分度圆为基准的磨内孔夹具设计

2016-08-31胡小松

胡小松

(淮安天驰科技有限公司,江苏 淮安 223001)

圆柱齿轮以分度圆为基准的磨内孔夹具设计

胡小松

(淮安天驰科技有限公司,江苏 淮安 223001)

针对圆柱齿轮磨内孔的工艺方法生产效率很低,设计了一款以齿轮分度圆为基准的磨内孔夹具,极大地提高了生产效率,保证了质量。

圆柱齿轮;磨内孔;夹具设计

以前笔者公司加工该工件是采用:每隔12个齿(三等分),在齿槽中放1根量棒,共放3根,用松紧带勒紧,三爪夹持,百分表校正。这种方法能够保证加工精度,但是生产效率很低。随着生产批量的增大,这种工艺方法不能满足企业的需要,迫切需要一种简便、快捷、精度高的磨床夹具。

1 工艺分析

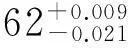

齿轮采用1Cr18Ni9Ti,工艺过程大致为:下料→正火处理→车两端面并镗孔,车环槽→滚齿→齿部渗碳淬火→磨两端面→磨内孔。磨孔时利用1个端面、齿槽和3根量棒作为定位基准,内外锥套对3根均布的量棒进行夹紧。

2 夹具结构结构设计

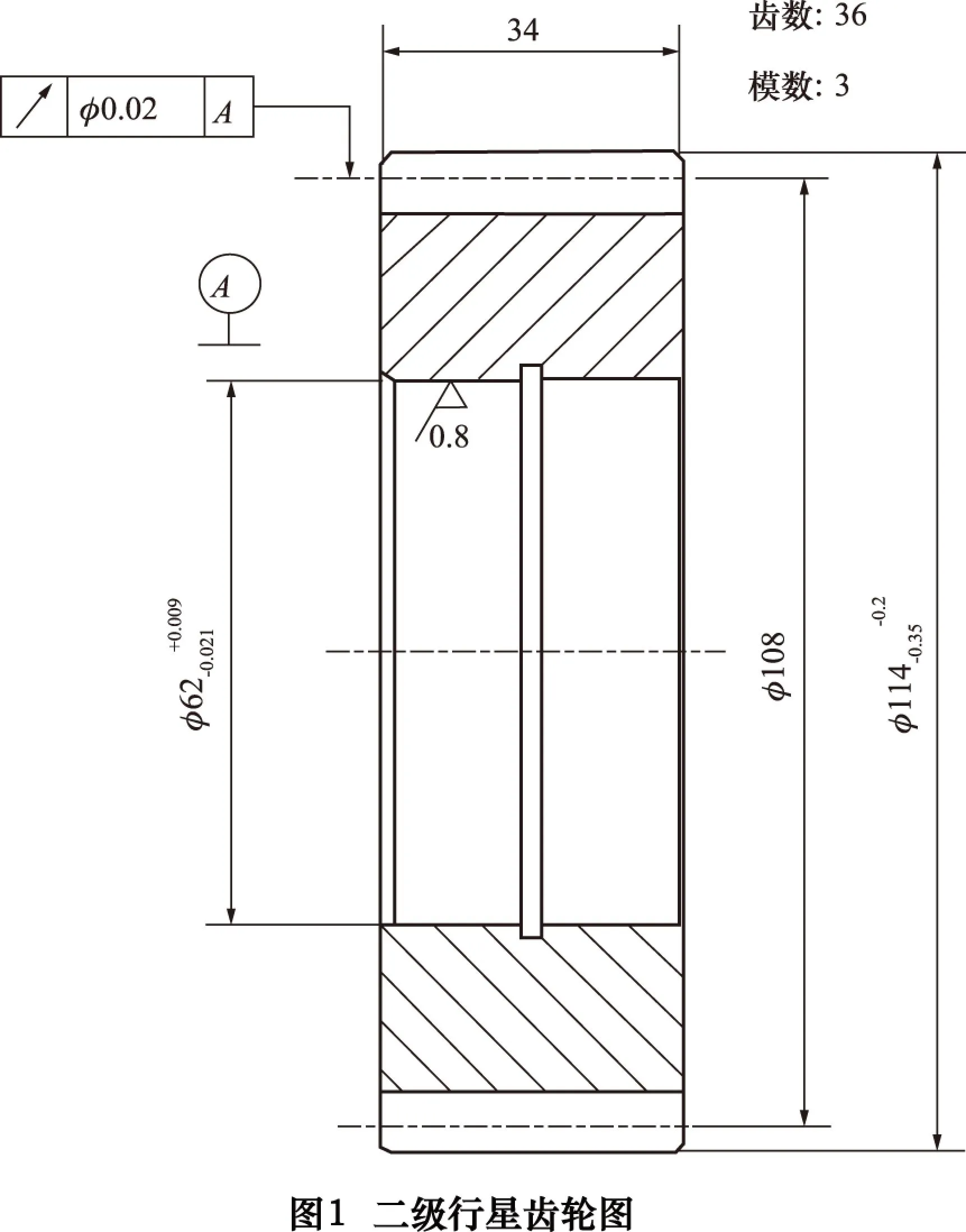

以往很多厂在解决此类问题时,大多采用薄膜三爪卡盘,但这种夹具结构复杂,调整起来也很不方便。在综合参考了多种定位夹紧方案后,夹具结构见图2。既然要保证径向跳动公差,那么使用锥套式结构最合适,而用锥套对齿轮进行定位和夹紧,就必须考虑:①如何使内锥套7相对于外锥套4产生轴向运动,以便利用外锥套4的刚性使开缝式内锥套7(见图3)抱紧,从而夹紧工件,不使之自转;②如何确保外锥套与主轴轴心线同轴;③如何确保工件在夹具中时能够轴向定位,且保证定位面与主轴轴心线垂直。

为解决上述问题,设计如下:①在内、外锥套之间设置一根内六角螺钉9,通过拧动螺钉,带动内锥套7向左移动;②外锥套4设计成如图2的形状,以莫氏四号锥柄插入主轴锥孔中,利用双头螺栓1、厚螺母2、垫片3拉紧外锥套,从而确保外锥套4与主轴轴心线同轴;③在外锥套的孔内端面上设置三根间隔120°,均布等长的支承钉5 。

考虑到如果用内六角螺钉9直接连接内外锥套,拧动螺钉9时,在拧紧力作用下,内锥套7与外锥套4之间将发生相对转动,故增设连接板6,用开槽螺钉11将内锥套7与连接板6连成整体,支承钉5穿过连接板6上的孔,实现对内锥套7的周向定位,阻止其转动;考虑到退出工件时,反向拧动螺钉9,必须使内锥套7一起退出,因此增设压环12,使连接板6上的圆心孔孔径小于压环12的沉头孔孔径(如图4),将内六角螺钉9的头端车细,用开槽沉头螺钉10将压环12和连接板6连接成一体,使得内六角螺钉9不管正转还是反转,都能带动压环12、连接板6和内锥套7左右移动。

3 夹具的使用

加工工件时,先将外锥套4插入主轴锥孔中,用双头螺栓1、厚螺母2和垫片3将其拉紧,百分表校正;将支承钉5拧入外锥套4中;用开槽盘头螺钉11和开槽沉头螺钉10将内锥套7、连接板6、内六角螺钉9和压环12连成一体;将工件与量棒8放入内锥套7中;拧动内六角螺钉9,旋入外锥套4的螺孔中,带动压环12、连接板6和内锥套7向左移动,最终夹紧工件。加工完成后,通过反向拧动内六角螺钉9,即可将内锥套7和工件一起退出。

4 夹具制造的注意事项

①外锥套4的莫氏四号锥柄必须与主轴锥孔配作,用红丹粉进行检查,有效接触面积不得少于75%。

②外锥套4装夹于磨床主轴锥孔中后,才能对其内锥面进行精磨,且必须与内锥套7的外锥面配磨,并用红丹粉检查,有效接触面积不得少于75%。

③接上步,将3根支承钉拧入外锥套4内后,必须对支承钉的端面B(见图2)精磨使3根支承钉5的B端面同而且保证与主轴轴心线的垂直度。

④其他热处理工艺按相关标准实施。

5 力学校核

考虑到这套夹具是首次设计,以前从未用过,为确保一次成功,并保证安全生产,对夹紧力与切削力进行了力学校核,具体如下:

(1)夹紧力计算

如图2所示,本夹具是依靠拧动内六角螺钉9产生轴向力Fc,带动内锥套7向左移动,利用外锥套4和内锥套7之间的2°30′锥角产生径向分力,实现工件的夹紧,所以应当先计算出轴向力Fc。

内六角螺钉规格为M14×2,螺纹中径d0=12.071 mm,螺钉的螺旋线升角tanα=2/(πd0)=2/(3.14×12.071)=0.0528,查表可知,α=3°1′20″=3.022 167°。根据文献[1]可知,钢件的摩擦角ψ1=ψ2=5°~8°,我们选ψ1=ψ2=6°。计算当量摩擦半径,查阅零件图知,螺钉头直径D=21 mm,压环的通孔直径D0=16 mm。

则当量摩擦半径r1′=[(D3-D03)/(D2-D02)]/3={[(21)3-(16)3]/ [(21)2-(16)2]}/3=9.306 3 mm。

假设工人使用加力杆拧紧螺钉,加力杆长L=400 mm,推力Q=400 N。则轴向力:

Fc=QL/[r1′tanψ1+d0/2×tan(α+ψ2)]

因为锥套斜角α锥=2.5°,所以tan2.5°=Fj/Fc,则夹紧力Fj=0.043 66×82 730.1=3 612 N

(2)切削力计算

磨孔时,砂轮对工件有3个方向的作用力,圆周力即切削力Fz,径向力Fy,轴向力Fx一般很小,不予考虑,而径向力Fy一般等于2~3倍的切削力Fz,所以计算出Fy,即可知切削力Fz。

根据文献[3]中的相关内容可知,工件线速度Vg在15~25 m/min之间,我们选Vg=20 m/min;从图1可知,齿轮孔长34 mm,选择砂轮长度B=30 mm;根据《机械加工工艺手册》可知,磨内孔时轴向进给量S轴=0.6B=0.6×30=18 mm/r;磨削深度,粗磨时为0.01~0.03 mm,精磨时0.002~0.01 mm,由于粗磨时切削力最大,所以我们选吃刀量t=0.03 mm。

每分钟磨下的金属量W=1 000Vg·t·S轴=1 000×20×0.03×18=10 800 mm3/min。单位磨削量W单=W/B=10 800/30=360mm3/(mm·min)。

根据文献[4]可知内圆磨时砂轮的修正系数K硬=1.0,所以砂轮磨削时径向力:

Fy=W单0.7BK硬

=(360)0.7×30×1

=1 847.281 N

由此可知切削力最大值是Fz=Fy/2=1 847.281/2=923.64 N 本设计的小锥度弹簧套式夹具,不但结构简单,制造成本也低,仅相当于薄膜式夹具的1/6;由于是用淬火后工件分度圆为定位基准加工,可使径向跳动控制在0.02 mm以内,且无需对每一个待加工件校正,使生产效率大大提高。 [1]王宝玺.汽车拖拉机制造工艺学[M].2版.北京:机械工业出版社,1988. [2]孙宝宏.机械基础[M].北京:化学工业出版社,2002. [3]上海第一机电工业局.工人技术教育读本——磨工[M].北京:机械工业出版社,1973. [4]上海机器制造学校.金属切削原理与刀具[M].北京:机械工业出版社,1977. [5]刘有才.肖继德.机床夹具设计[M].北京:机械工业出版社,1992. (编辑孙德茂) 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 Design of inner hole grinding tongs for cylindrical gear based on reference circle HU Xiaosong (Huaian Tianchi Technology Co., Ltd., Huaian 223001, CHN) Aiming at the very low efficiency of process method of cylindrical gear grinding hole, design grinding inner hole tongs based on gear reference circle, greatly improve the production efficiency, guarantee the quality. cylindrical gear; grinding inner hole; tongs design TG751.5 B 胡小松,男,1981年生,助理工程师,从事机械产品设计、工艺设计、夹具设计。 2015-10-20) 1604216 结语