高速冲床可靠性加速试验研究*

2016-08-31张新洲

陈 兰 张新洲 杨 进

(①江苏大学京江学院,江苏 镇江 212013;②江苏大学机械工程学院,江苏 镇江 212013;③江苏森威集团有限责任公司,江苏 大丰 224100)

高速冲床可靠性加速试验研究*

陈兰①张新洲②杨进③

(①江苏大学京江学院,江苏 镇江 212013;②江苏大学机械工程学院,江苏 镇江 212013;③江苏森威集团有限责任公司,江苏 大丰 224100)

通过分析高速冲床的维修数据,找出影响其可靠性的主要故障模式,发现高速冲床的主要故障模式是油、气部件损坏、零部件损坏和油、气渗漏。通过故障可测性和失效机理加速性分析,选定冲压载荷和冲压速度作为可靠性加速试验的加速应力,并确定了高速冲床可靠性加速试验的试验内容和监控项目,以此为基础设计高速冲床的可靠性加速试验方案,最终为高速冲床的可靠性增长奠定基础。

高速冲床;故障模式;可靠性加速试验

高速冲床是一种高效、高精度及自动化程度高的冲压设备。一般用在生产产品数量比较大、产品精度要求比较高的冲压件,在航空航天、汽车制造、交通运输、冶金化工等重要工业部门得到广泛应用。尤其是近年来,以汽车为龙头的制造业的飞速发展,使得高速冲压机床成套设备的需求量大大增加。然而,纵观国内市场,高端的高速冲床设备市场主要由国外厂家占据,国内生产厂家的生产数量已达到较大规模,但在性能及可靠性方面仍须提高。

可靠性加速试验技术被广泛应用来激发产品潜在缺陷,以较少的试验时间获取更多的可靠性信息[1]。通过对故障或失效的分析,最终达到可靠性增长的目的。可靠性加速试验技术在国外已获得了广泛的使用,然而在国内,由于试验方法和设备的限制,应用较少[2]。Nelson[3]描述了加速退化试验数据的模型与分析方法,给出了一种估计产品失效时间分布的方法。Oliveira[4]对比分析了几种基于退化试验数据的失效分布估计方法,包括解析方法、数值方法和近似方法。Chinnam[5]采用多项式回归模型研究了基于退化数据的个体产品在线可靠性评估问题。张英芝[6]研究了数控冲床的故障概率分布模型,为进行故障分析、预测及实现可靠性增长提供了理论依据。张根保[7]研究了加工中心数控转台可靠性强化试验方法。

可靠性加速试验技术在高速冲床上应用及研究很少。本文将对高速冲床可靠性加速试验技术进行研究,通过加速试验技术,最终达到可靠性增长的目的。

1 高速冲床故障分析

1.1故障部位分析

高速冲床是一个复杂的高度自动化系统,由众多零部件和元器件构成,为了能够科学地准确地对高速冲床的故障进行分析,查找薄弱环节,提出可靠性增长措施,将其划分为多个子系统[8-9]。每个子系统都能独立完成一定的功能,各个子系统相互配合以实现高速冲床的整机功能。

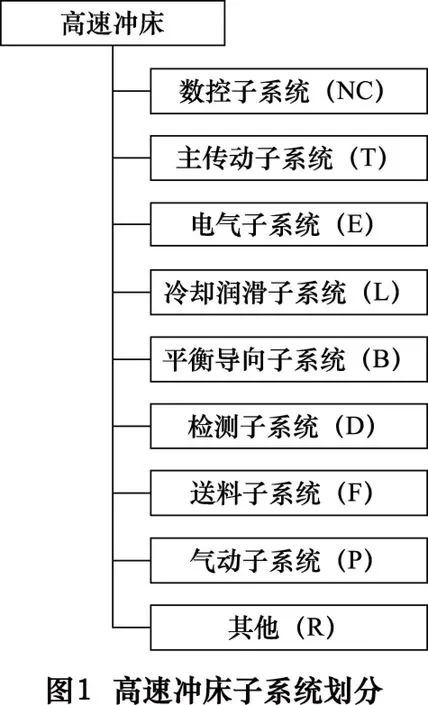

根据高速冲床的特点,将其划分为9个子系统,如图1所示。

因条件限制及其他原因,未取得针对某几台机床的长时间连续记录的运行状态及故障情况,在此以某公司的维修记录近似分析高速冲床的故障模式。根据某公司的维修记录统计分析,高速冲床的故障部位分布如表1所示。从表1可以看出,高速冲床故障多发部位主要是冷却润滑系统(30%)、气动系统(26%)、主传动系统(15%)和平衡导向系统(13%)。这4个系统发生的故障占高速冲床的84%。而电气系统、送料系统及其他系统的故障较少。

表1高速冲床故障部位频次表

代码故障部位频次频率L冷却润滑系统240.30P气动系统210.26T主传动系统120.15B平衡导向系统110.13R其他60.08E电气系统50.07F送料系统10.01

1.2故障模式分析

根据高速冲床的特点,其故障类型可分为以下几种:损坏型、松动型、渗漏型、失调型、功能型、状态型、工艺型及其他型等。再具体划分为44种故障模式,由于篇幅的原因,在此从略。

根据维修记录统计分析,得到高速冲床的故障模式分布如表2所示。

表2高速冲床故障模式频次表

代码故障模式频次频率0103油、气部件损坏260.330101零部件损坏150.190301油、气渗漏150.190102电气件损坏60.080302油、气堵塞不畅60.080801其他50.060602机床噪音大或异响20.020609润滑不良20.020402压力调整不当10.010404电气开关位置设置不当10.010701平衡调整不当10.01

从表2中可以看出,高速冲床最频繁的故障模式是油、气部件损坏(33%)。频率较高的故障模式还有零部件损坏(19%),油、气渗漏(19%),电气件损坏(8%),油、气堵塞不畅(8%),其他(6%)等。机床噪声大或异响、润滑不良、压力调整不当、电气开关位置设置不当、平衡调整不当等故障模式出现的频次较少。

1.3故障原因分析

高速冲床常见故障及其原因分析如下:

(1)油、气部件损坏:主要由油管、气管、接头、阀门等破裂的故障组成,是高速冲压机床频次最高的故障模式。主要原因:高速冲床长时间连续工作,工况较差;因为价格及成本的原因,采购的零部件质量不高,可靠性较差。

(2)零部件损坏:高速冲床在工作过程中,滑块一直处于高速往复运动状态,因此机床一直处于振动状态。在长期连续工作过程中,零部件在振动应力的作用下,出现故障的概率较高。

(3)油、气渗漏:也是高速冲床出现频率较高的故障模式。其渗漏的原因是各种密封件的磨损。

(4)其余的故障模式出现频次较低,从已有的数据中未发现其规律性。

以上失效模式影响分析假设了高速冲床的主要故障原因,还需通过可靠性试验找出其真正的失效机理,为后续的设计奠定基础,最终从根本上进行故障的消除。

1.4故障可测性分析

针对高速冲床出现的各种故障,进行可测性分析,如表3所示。

表3故障可测性分析

故障模式故障现象可测性分析油、气部件损坏油气管破裂油、气泵坏油气阀门坏无法直接检测,可通过油、气的压力、流量等参数间接监控零部件损坏紧固件坏难以检测保险垫坏通过冲压载荷检测传动带断裂通过传递扭矩检测油、气渗漏密封圈坏通过压力间接检测电气件损坏变压器坏通过检测系统电压、电流等参数间接检测控制开关坏难以检测油、气堵塞不畅油路堵塞通过清洁度检测机床噪音大或异响噪声大通过噪声检测润滑不良润滑不良通过润滑油压力检测

根据对故障的可测性分析得知,高速冲床的许多故障可以直接检测或通过其他参数间接检测其变化情况。但仍有很多故障无法通过某种参数的检测得出,只能尽可能地检测与之相关的参数,通过数据的分析来预测或分析此类故障的发生情况。为了深入地分析高速冲床的失效机理及性能退化机理,需根据以上可测性分析及其他相关理论,设计高速冲床的可靠性试验系统。通过分析试验数据,揭示其故障形成及性能退化机理。

2 高速冲床可靠性加速试验方案

2.1失效机理的加速性分析

加速性是指在加速试验中,受试产品在短时间高应力作用下表现出的特性与产品在长时间低应力作用下表现出的特性是一致的。因此,首先要对高速冲床的失效过程是否存在加速性进行判断。加速性的存在与否的判断原则[10]:

(1)失效机理的一致性:在不同的应力水平下产品的失效机理保持不变。通常通过试验设计保证。

(2)失效过程的规律性:产品寿命与应力之间存在一个确定的函数关系,即加速模型的存在性。

(3)失效分布的同一性:在不同的应力水平下产品的寿命服从同一形式的分布。

以上3个条件是加速试验设计和分析的必备条件。根据高速冲床下死点精度测量数据分析,随着冲压速度的增大,下死点动态重复精度有所降低。因此,高速冲床的下死点精度退化具有加速性,可以通过增大冲压速度来加速高速冲床下死点性能退化,且这种加速性不会改变其失效机理。同时冲压速度的增大也将加快其他性能及零部件的退化甚至失效。

因此,通过科学合理的试验设计,在不改变失效机理的前提下,可以达到高速冲床可靠性加速试验的目的。

2.2可靠性加速因子

加速因子应该能够在试验中激发出产品的故障或加速产品性能的退化,且不能改变产品正常使用时的失效机理。通过高速冲压机床故障模式的分析,初步选定的加速因子为机床的冲压载荷和冲压速度。

增大机床的冲压载荷和冲压速度能够考核由电动机、飞轮、离合器、曲轴、连杆、和滑块等组成的传动系统的可靠性。其中,曲轴会因为负载的增加和转速的提高使摩擦力矩增大,产生大量的热,使得曲轴发生热变形,影响传动精度。

另外,冲压载荷和冲压速度的增大使得高速冲压机床的惯性载荷增大,从而提高机床的振动应力,能够加速机床的性能退化和激发其故障。随着冲压载荷和冲压速度的增大,常见的应力模型失效机理也会加速表现出来,如机械疲劳、机械磨损和断裂等。

2.3可靠性加速模型

为了应用高应力状态下的特征去外推正常应力下的性能特征,需要建立两者之间的关系,即加速模型,又称加速方程。

通过与失效机理相关的物理原理推导可得到不同的加速模型,即为物理加速模型。其数学表达形式为已知,只是模型参数待定,需要通过试验对模型参数进行辨识。

对于加速退化试验,由于其得到的不是产品失效寿命,需要寻找针对加速性能退化数据的加速方程模型。加速退化数据处理中常用的几种加速方程模型[11]:

这里x表示产品性能指标值或退化量,K为反应速度或退化速度,A和α为常数,S表示应力水平,E代表退化机理的激活能,k表示Boltzman常数,T为绝对温度。

以上模型在电子产品、电工产品及机械产品的加速试验中都有着广泛的应用。针对高速冲床的特点,重点考虑温度和振动应力对其性能的影响,本文初步选用Eyring模型作为加速退化数据的处理模型。

2.4可靠性加速试验内容

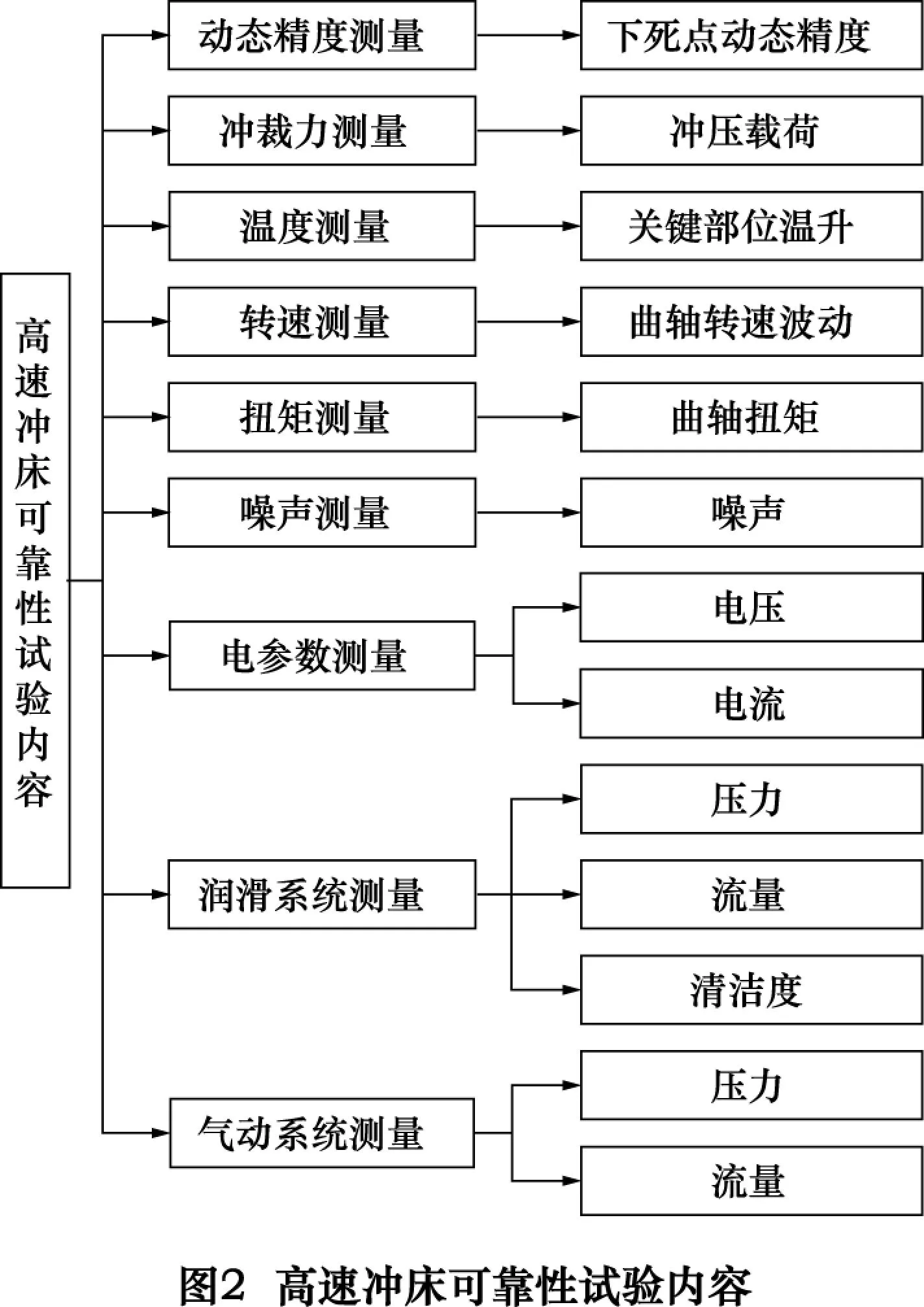

可靠性试验的内容应能够反映高速冲床的工作状态下的各种技术指标,分析机床运行过程中各种参数的变化。根据高速冲床的失效机理分析,制定的试验内容如图2所示。

通过对以上各种指标的测试,分析高速冲压机床在运行过程中性能退化情况及失效状况。

2.5可靠性加速试验平台

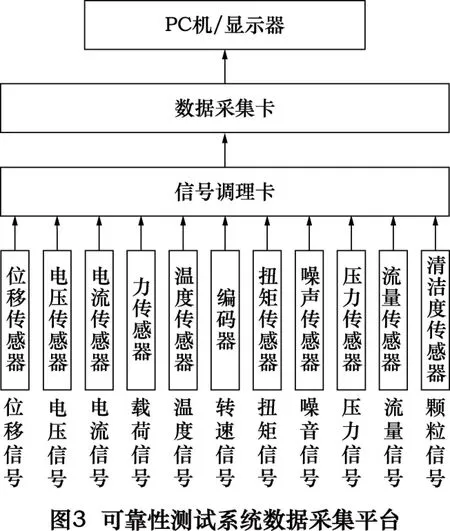

其数据采集平台如图3所示。需要测量的各种信号通过相应的传感器及信号调理卡,由数据采集卡采集到计算机,然后再进行后续的处理。

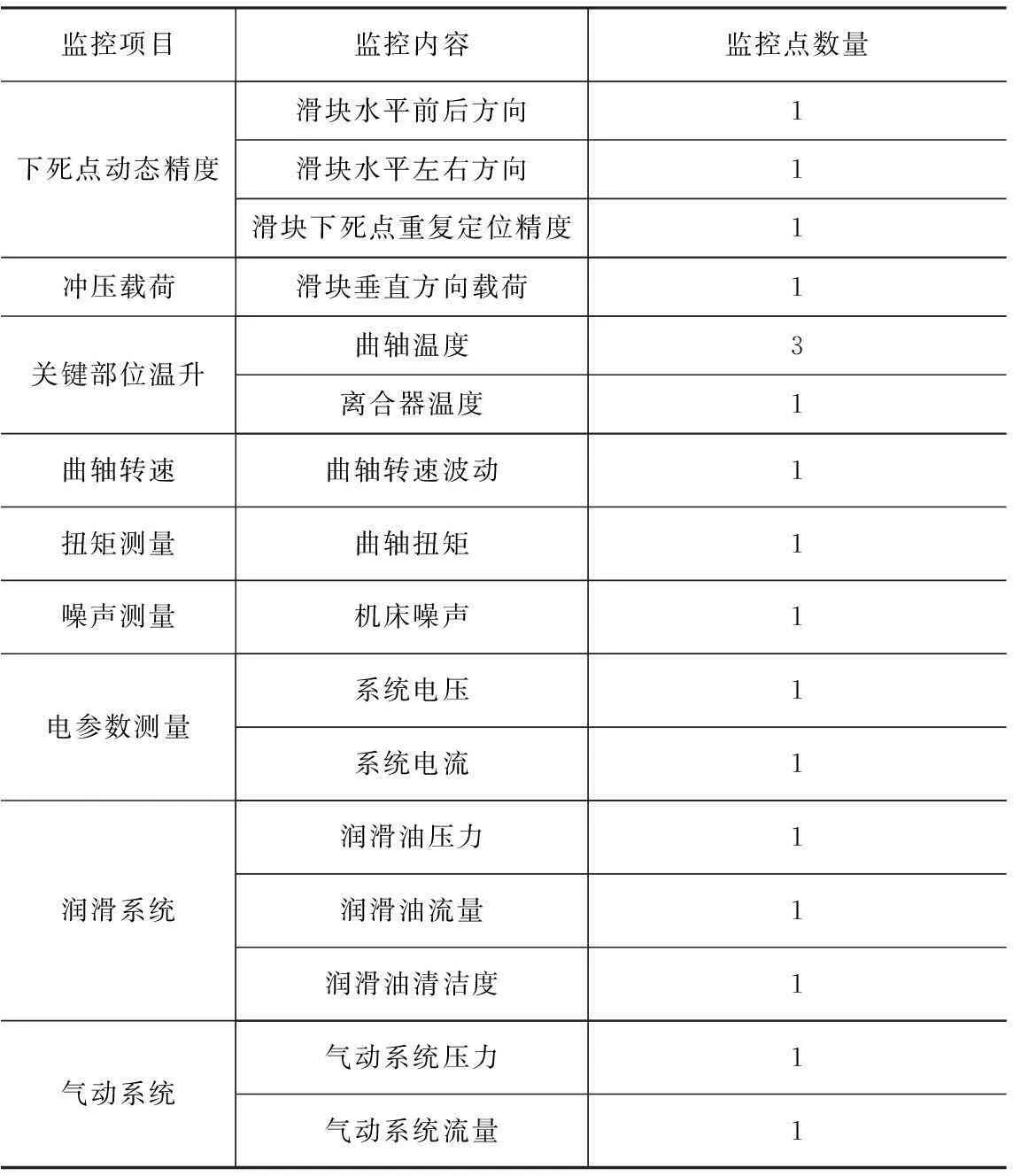

为了实时监控试验中高速冲床的性能和精度的变化情况,根据试验内容制定的监控项目如表4所示。

表4监控项目

监控项目监控内容监控点数量下死点动态精度滑块水平前后方向1滑块水平左右方向1滑块下死点重复定位精度1冲压载荷滑块垂直方向载荷1关键部位温升曲轴温度3离合器温度1曲轴转速曲轴转速波动1扭矩测量曲轴扭矩1噪声测量机床噪声1电参数测量系统电压1系统电流1润滑系统润滑油压力1润滑油流量1润滑油清洁度1气动系统气动系统压力1气动系统流量1

根据以上确定的各种监控项目,制定详细的试验方案,配置试验平台及各种传感器,并设计相应的试验软件,进行高速冲床的可靠性试验。

3 结语

(1)本文对高速冲床进行了故障模式分析,并通过故障模式频次表,得出了高速冲床故障频次最高的故障模式是油、气部件损坏。

(2)对高速冲床进行了故障原因分析,并通过故障可测性和失效机理加速性分析,确定了高速冲床可靠性加速试验的加速因子为冲压载荷和冲压速度。

(3)基于故障分析提出了高速冲床可靠性加速试验的试验内容及监控项目,为高速冲床的可靠性试验和评价奠定基础。

(4)文中提出的试验方案,对于其他类似设备的可靠性试验与分析具有一定的借鉴意义。

[1]邓爱民,陈循,张春华,等. 加速退化试验技术综述[J]. 兵工学报,2007,28(8):1002-1007.

[2]陈循,张春华. 加速试验技术的研究、应用与发展[J]. 机械工程学报,2009,45(8):130-136.

[3]Nelson W B. Analysis of performance-degradation data from accelerated tests[J]. IEEE Transactions on Reliability,1981,30(2):149-154.

[4]Oliveira V R B,Colosimo E A. Comparison of methods to estimation the time-to-failure distribution in degradation tests[J]. Quality and Reliability Engineering International,2004,20:363-373.

[5]Chinnam R.B. On-line reliability estimation for individual components using statistical degradation signal models[J].Quality and Reliability Engineering International,2002,18:53-73.

[6]张英芝,贾亚洲,张学文,等. 数控冲床的故障概率分布模型[J]. 吉林大学学报:工学版,2004,34(2):264-267.

[7]张根保,许智,何文辉,等. 加工中心数控转台可靠性强化试验方法研究[J]. 中国机械工程,2011,22(8):948-951.

[8]唐珂. 数控冲床可靠性关键技术研究[D]. 长春:吉林大学,2006.

[9]韩烨. 基于FTA的数控冲床重要度分析[D]. 长春:吉林大学,2008.

[10](日)盐见弘. 可靠性工程基础[M]. 北京:科学出版社,1982.

[11](日)盐见弘. 失效物理基础[M]. 北京:科学出版社,1982.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on reliability accelerated test for high speed punch

CHEN Lan①, ZHANG Xinzhou②, YANG Jin③

(① Jingjiang College, Jiangsu University, Zhenjiang 212013, CHN; ②School of Mechanical Engineering,Jiangsu University, Zhenjiang 212013, CHN;③Jiangsu Sunway Group Co., Ltd. , Dafeng 224100, CHN)

The main fault mode, oil/gas parts damage, parts damage and oil/gas leakage, was analyzed. Through analyzing common failures signal measurability and accelerated character of failure mechanism, punch load and punch velocity were chosen as the accelerated stress, and the test and monitoring contents of the reliability accelerated test for high speed punch were given. And it's important for the design of the reliability accelerated test of the high speed punch. This paper lays a solid foundation for reliability growth of the high speed punch.

high speed punch; fault mode; reliability accelerated test

TG385.1

A

陈兰,女,1985年生,助教,主要从事先进加工工艺及装备、产品快速成型研究。

2015-11-10)

160418

*江苏省高校自然科学研究面上项目(15KJB460005);江苏省博士后科研资助计划资助项目(1501102C);江苏大学高级人才科研启动基金(14JDG138)