薄板06Cr19Ni10不锈钢焊接接头组织与性能的研究

2016-08-31许鸿吉岳秀峰

董 强 许鸿吉 谢 明 岳秀峰 李 晨

(大连交通大学材料科学与工程学院,辽宁 大连 116028 )

薄板06Cr19Ni10不锈钢焊接接头组织与性能的研究

董强许鸿吉谢明岳秀峰李晨

(大连交通大学材料科学与工程学院,辽宁 大连 116028 )

通过对微束等离子弧焊和冷金属过渡焊(CMT)的1.5 mm厚 06Cr19Ni10奥氏体不锈钢薄板焊接接头的组织与性能的对比,发现微束等离子弧焊接头抗拉强度及疲劳强度均略低于冷金属过渡焊,两种焊接方法下接头弯曲性能均良好,焊缝区硬度均低于母材且CMT焊缝区硬度值略高于微束等离子弧焊,焊缝组织均为奥氏体+不同形态的δ铁素体组织,组织呈柱状晶。

06Cr19Ni10不锈钢;微束等离子弧焊;CMT;组织与性能

06Cr19Ni10为亚稳定型奥氏体不锈钢,因其具较好的室温、低温力学性能,便于进行机械加工、冲压,且在氧化性环境中具有优良的耐腐蚀性能和良好的耐热性能而大量应用于仪表仪器、医疗设备、石油精炼、铁路机车等重要领域[1]。但相比于碳钢,奥氏体不锈钢具有电阻率高、热导率小、线膨胀系数大等特点,因此在焊接过程中会产生较大的热应力,容易出现烧穿和较大的焊接变形[2]。普通的焊接方法(MAG、MIG等)热输入大,焊接变形严重,不适宜不锈钢尤其是薄板不锈钢的焊接[3]。TIG焊虽然电弧稳定,可以用于焊接不锈钢薄板,但其生产效率低,大大限制了其在实际生产中的普遍应用[4]。微束等离子弧焊、冷金属过渡焊(cold metal transfer,即CMT焊)技术已成功应用于大多数金属的焊接中,国外已在奥氏体不锈钢薄板的焊接生产中得到了较为广泛应用,为奥氏体不锈钢的薄板焊接提供了一种高效可靠的焊接方法[5]。

本文对1.5 mm 厚06Cr19Ni10奥氏体不锈钢(304不锈钢的新型号)薄板的微束等离子弧焊和CMT焊接接头性能以及显微组织进行了系统的对比分析研究,为我国奥氏体不锈钢连接技术提供技术理论与实践依据,具有十分重要的现实意义。

表1试验材料的化学成分(%)及力学性能

牌 号CSiMnCrNiSP抗拉强度σb/MPa屈服强度σp0.2/MPa伸长率A/(%)06Cr19Ni100.0470.4181.14818.1478.0240.0010.041≥520≥210≥25ER308LSi0.0200.7001.70019.50010.3000.0100.010≥520≥210≥35

1 试验材料及试验方法

1.1试验材料

试验母材为1.5 mm厚的 06Cr19Ni10奥氏体不锈钢薄板,冷轧状态供货。微束等离子弧焊不使用任何焊接材料,采用微束等离子弧熔化母材直接进行焊接,保护气体为100%Ar;CMT选用φ1.0 mm的ER308LSi实芯焊丝,保护气体为98%Ar+2%O2。其试验材料化学成分及力学性能分别见表1。

1.2试验方法

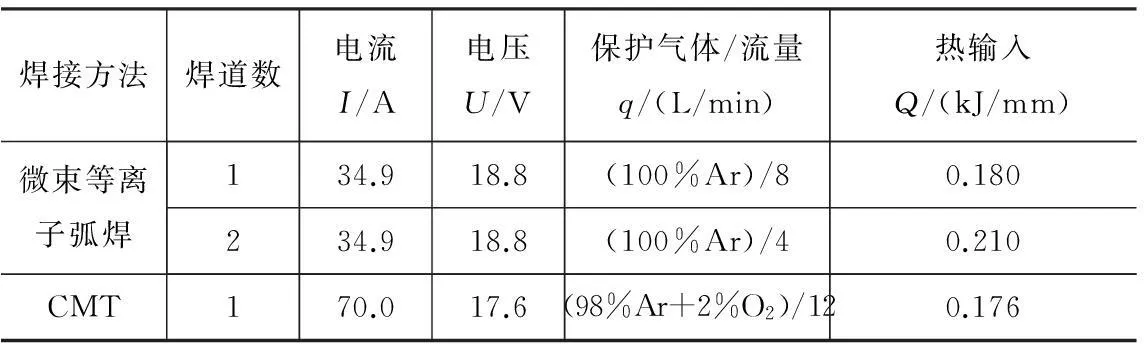

两种焊接方法焊接时均采用对接焊接,其中,微束等离子弧焊采用双面焊工艺,CMT采用单层单道焊,焊接工艺参数见表2。焊接试件焊后均进行无损检测试验:外观检测、渗透检测和X射线检测,3种检测结果均为合格。对无损检测试验合格的焊接接头进行拉伸试验、弯曲试验、表面硬度试验、脉动拉伸疲劳试验以及显微组织分析。

表2焊接工艺参数

焊接方法焊道数电流I/A电压U/V保护气体/流量q/(L/min)热输入Q/(kJ/mm)微束等离子弧焊134.918.8(100%Ar)/80.180234.918.8(100%Ar)/40.210CMT170.017.6(98%Ar+2%O2)/120.176

显微组织分析采用Neophot-32数码金相显微镜观察焊接接头的焊缝区、热影响区及熔合区显微组织,金相腐蚀液为氯化铁盐酸溶液;拉伸试验参照ISO4136:2001标准进行;弯曲试验参照ISO15614-1:2004标准进行;表面硬度试验参照GB/T4342-1991标准进行,利用FM-700型显微硬度仪分别测量两种焊接方法对接表面(包括母材区、热影响区、熔合区和焊缝区)的维氏硬度分布,并使用ORIGIN 75软件绘制硬度曲线图,显微硬度仪的参数设置为:载荷50 gf(0.49 N),保持时间15 s,步长200 μm;采用JSM-6360M型扫描电镜对拉伸试件及疲劳试件断口形貌进行观察和分析;疲劳试验参照GB/T13816-92《焊接接头脉动拉伸疲劳试验方法》进行,确定不同焊接工艺对焊接接头疲劳性能的影响,试验设备为PLG-100型微机控制高频疲劳试验机,试验采用的循环应力比R=0.1,指定循环寿命取1×107次,采用升降法来计算焊接接头的中值疲劳强度。

2 试验结果及分析

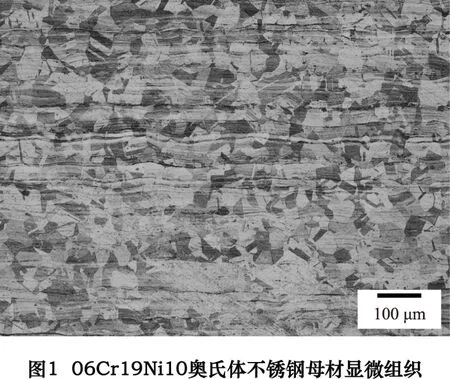

2.1母材显微组织

06Cr19Ni10奥氏体不锈钢母材显微组织如图1所示 ,这种钢的组织为多边形的奥氏体,部分晶粒呈孪晶, 有少量沿着轧制方向分布的黑色带状δ铁素体,且奥氏体晶界上有点状分布的颗粒状M23C6碳化物。

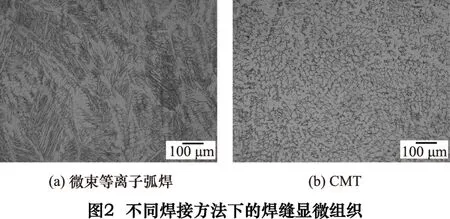

2.2焊接接头显微组织

两种焊接方法下的06Cr19Ni10不锈钢焊接接头显微组织如图2、图3所示。图2为焊缝区组织:奥氏体为基体,几种类型的δ铁素体形态(蠕虫状、板条状的、骨架状的)共存于焊缝中[6],组织呈柱状晶分布。图2a由于微束等离子弧焊焊缝区冷速快且Creq/Nieq比值较高,因此以网状δ铁素体为主[7];图2b由于CMT焊缝区冷却速度相对较慢且Creq/Nieq比值较低,因此以骨架状δ铁素体为主。图3为熔合区组织:图上部为焊缝,下部为热影响区组织;由于两种焊接方法的线能量均较低,所以热影响区较窄,且无粗晶区出现。图3a中由于微束等离子弧焊能量集中,焊接热循环对热影响区没有显著影响,只有少量的链状分布的δ铁素体;而图3b中的热影响区靠近熔合线的位置晶粒细化,有大量链状分布的δ铁素体。在熔合区板条状δ铁素体分布在奥氏体晶内,板条间相互平行,由于微束等离子弧焊线能量较CMT大,所以熔合区更宽,组织也更粗大,对力学性能有显著影响。

2.3拉伸试验

对06Cr19Ni10不锈钢两种焊接方法下的焊接接头进行拉伸试验,拉伸试验结果见表3。由表3中可知,试件的抗拉强度均远高于母材抗拉强度的下限值520 MPa;但微束等离子弧焊试件(均断于熔合区)平均抗拉强度652.5 MPa,低于CMT试件(均断于母材)抗拉强度684 MPa。

表3拉伸试验结果

焊接方法试件编号实测尺寸/mm抗拉强度σb/MPa平均值/MPa断裂位置微束等离子弧焊124.9×1.5658.0224.9×1.5647.0652.5熔合区熔合区CMT124.9×1.5697.0224.9×1.5671.0684.0母材母材

两种焊接方法下的06Cr19Ni10不锈钢焊接接头拉伸试样断口的扫描电镜图像如图4、图5所示。图4为拉伸试件断口全貌,观察其拉伸试件断口的全貌,均无可视的焊接缺陷;图5为拉伸试件断口中心,拉伸试件中心形貌为韧窝形态,具有韧性断裂的特点。由图3的显微组织分析可知,微束等离子弧焊熔合区组织粗大,导致力学性能降低,所以断于此处;而CMT焊接接头显微组织优良,所以抗拉强度较高,断于母材。

2.4弯曲试验

对两种焊接方法下的06Cr19Ni10不锈钢焊接接头进行弯曲试验,所有面弯和背弯试件在弯曲角度达到180°的过程中均未出现裂纹,均满足标准要求且具有良好的弯曲性能。弯曲试验结果见表4。

表4弯曲试验结果

焊接方法试样编号弯轴直径D/mm支辊间距L/mm弯曲角度θ/(°)检测结果备注CMT1610180合格面弯2610180合格背弯3610180合格面弯4610180合格背弯微束等离子弧焊1610180合格面弯2610180合格背弯3610180合格面弯4610180合格背弯

2.5表面硬度试验

对两种焊接方法下的06Cr19Ni10不锈钢焊接接头进行表面硬度试验,试验结果如图6所示。结果表明:采用CMT焊接时焊缝区硬度在196~209 HV之间,熔合线处硬度为199 HV,热影响区至母材区硬度呈上升趋势,在201~224 HV之间;采用微束等离子弧焊接时焊缝区硬度在190~200 HV之间,熔合线处硬度为205 HV,热影响区至母材区硬度呈上升趋势,在201~227 HV之间。

两种焊接方法焊缝区硬度均低于母材区硬度,这是由于母材为冷轧状态供货,有加工硬化现象,且焊缝中有少量的δ铁素体,所以CMT焊缝硬度低于母材;微束等离子弧焊焊缝区晶粒粗大,所以微束等离子弧焊焊缝硬度低于母材。CMT焊缝晶粒细小、均匀,有细晶强化作用,所以焊缝区硬度略高于微束等离子弧焊。由显微组织图可以看出CMT热影响区较宽,且由于热影响区的链状δ铁素体较多,导致硬度值略低,与硬度试验结果相符。

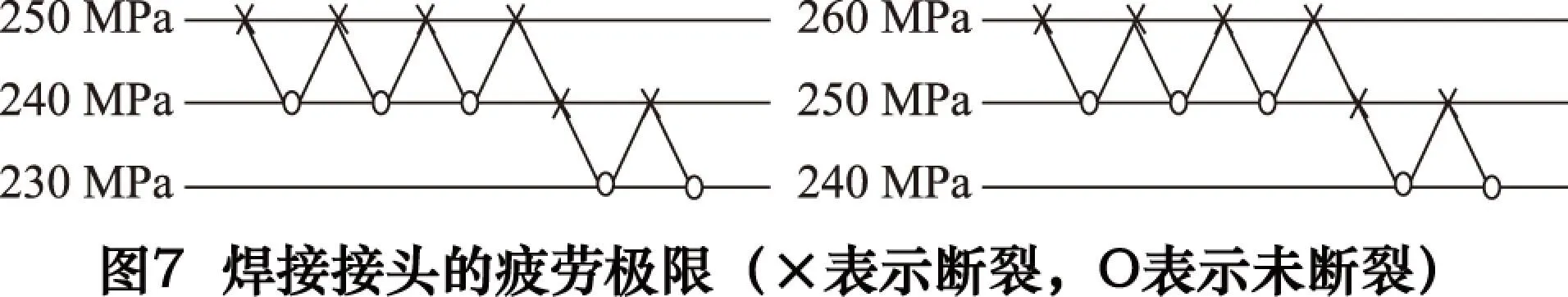

2.6疲劳试验

两种焊接方法下的06Cr19Ni10不锈钢焊接接头条件疲劳极限升降图分别如图7所示。图7a为微束等离子弧焊焊接接头条件疲劳极限升降图,通过升降法确定焊接接头指定寿命为1×107次循环下的疲劳极限,疲劳试验有3级应力水平,每组疲劳试验有5个子样对。图7b为CMT焊接接头条件疲劳极限升降图,通过升降法确定焊接接头指定寿命为1×107次循环下的疲劳极限,疲劳试验有3级应力水平,每组疲劳试验有5个子样对。

通过上面的计算结果可以看出与微束等离子弧焊焊接接头相比,CMT焊接接头疲劳强度提高了10 MPa。虽然两种疲劳试样均保留余高,且CMT疲劳试样的余高较高,但其焊缝成形以及焊趾处过渡较好,应力集中相对降低,同时熔合区组织相对细小,均导致CMT焊试样的疲劳强度较高。

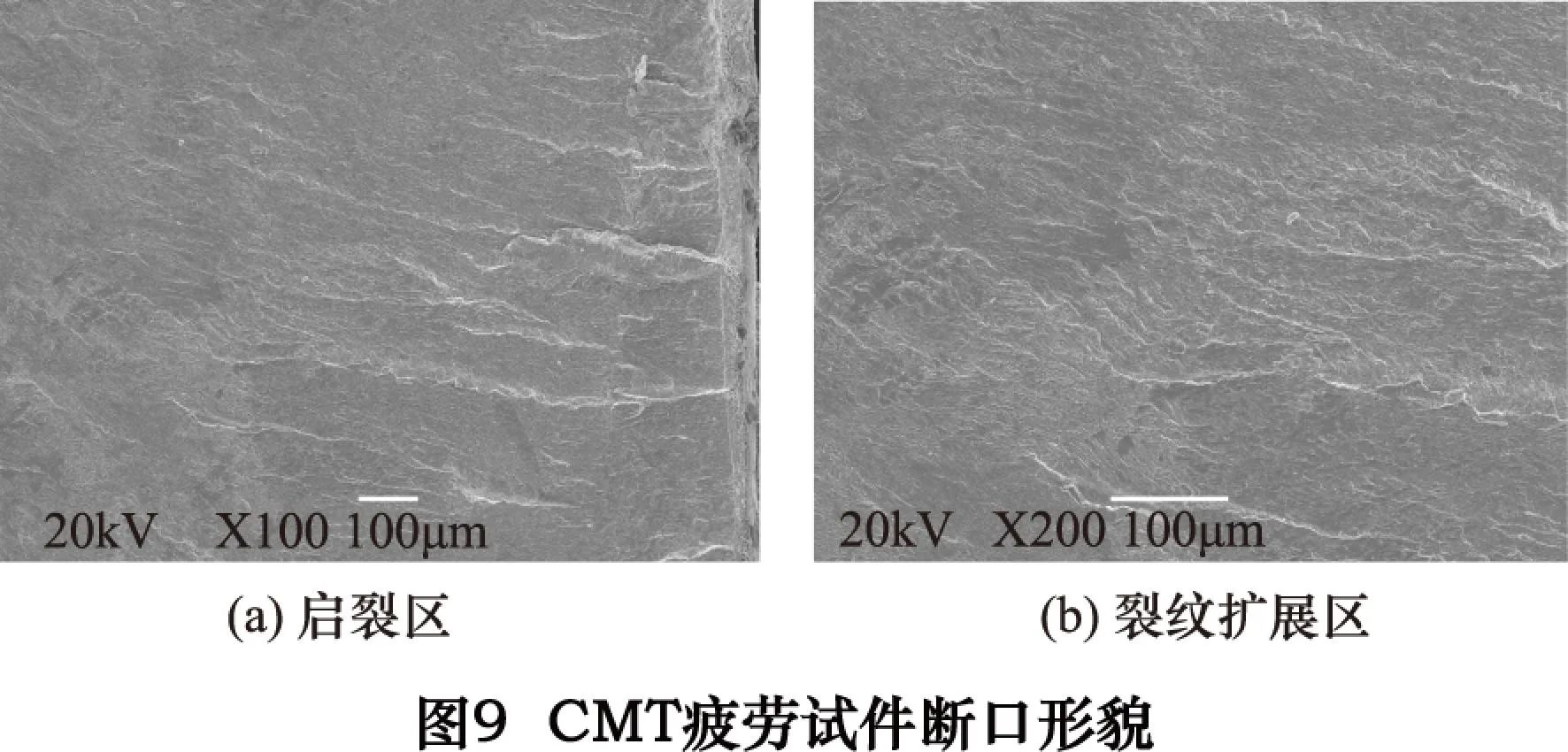

06Cr19Ni10不锈钢焊接接头(保留余高)疲劳裂纹均产生于焊趾处。图8、图9分别为两种焊接方法下的06Cr19Ni10不锈钢焊接接头疲劳断裂试样脉动拉伸疲劳断口扫描电镜形貌。由图可以看出:试件的疲劳断口可以分为启裂区、裂纹扩展区;试件的疲劳裂纹均从试件边缘处启裂,试件启裂区均无可视的夹杂、夹渣等直接影响到疲劳强度的焊接缺陷;疲劳裂纹扩展区具有典型的疲劳断裂特征,疲劳纹清晰并很粗;扩展区的大小随疲劳循环次数的增加而增大。因此疲劳试件断于焊趾处是由于焊接接头保留余高,导致焊趾处应力集中,且熔合区组织较粗大,导致力学性能降低,当不断承受疲劳载荷时,该处极易发生疲劳断裂。

3 结语

(1)两种焊接方法下的06Cr19Ni10不锈钢接头显微组织:微束等离子弧焊焊缝区以网状δ铁素体为主,CMT焊缝区以骨架状δ铁素体为主;微束等离子弧焊焊接接头热影响区保留了母材的组织特征,只有少量的链状分布的δ铁素体; CMT热影响区靠近熔合线的位置晶粒细化,有大量链状分布的δ铁素体;两者熔合区组织相近,为板条状δ铁素体分布在粗大的奥氏体晶内,板条间相互平行,其中微束等离子弧焊熔合区更宽且组织也更粗大。

(2)06Cr19Ni10不锈钢采用微束等离子弧焊时焊接接头抗拉强度低于CMT焊,两种焊接方法下接头弯曲性能均良好。两种焊接方法下接头焊缝区硬度均低于母材区硬度,CMT比微束等离子弧焊焊缝区硬度值略高,热影响区略小。

(3)两种焊接方法下的06Cr19Ni10不锈钢焊接接头疲劳裂纹均产生于焊趾处,微束等离子弧焊焊接接头疲劳强度低于CMT焊。

[1]陈文学,康猛,姜殿忠,等.06Cr19Ni10不锈钢的焊接工艺研究[J].焊接与切割,2015(8):77-79.

[2]李刚卿,韩晓辉.不锈钢车体的焊接工艺及发展[J].机车车辆工艺,2004(1):1-4.

[3]张焘,徐道荣.薄壁管板的微束等离子弧焊接试验研究[J].现代焊接,2008(12):11-13.

[4]陈文智.超薄不锈钢微束等离子焊接工艺研究[J].装备维修技术,2013(1):41-50.

[5]杨修荣.超薄板的CMT冷金属过渡技术[J].焊接,2005(12):52-54.

[6]魏星,刘德镇.奥氏体钢焊接区域的金相组织及扫描电镜分析[J].山东工业大学学报,1999,29(2):183-187.

[7]尹士科.焊接材料及接头组织性能[M].北京:化学工业出版社,2011:326.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on microstructure and properties of welded joints of 06Cr19Ni10 stainless steel sheet

DONG Qiang, XU Hongji, XIE Ming, YUE Xiufeng, LI Chen

(School of Materials Science and Engineering, Dalian Jiaotong University, Dalian 116028, CHN)

Research on microstructures and properties of 1.5mm thick 06Cr19Ni10 austenitic stainless steel sheet welded joints of micro-beam plasma arc welding and cold metal transfer welding(CMT) indicates the micro-beam plasma arc welded joints tensile strength and fatigue strength are slightly lower than cold metal transfer welded joints, welded joints bending property under two kinds of welding methods are good, hardness of the welded zone are lower than base metal and cold metal transfer welding welded zone hardness values is lightly higher than micro-beam plasma arc welding, welded microstructure are austenite and different forms of δ ferrite, and the microstructure is columnar crystal.

06Cr19Ni10 stainless steel; micro-beam plasma arc welding; CMT; microstructures and properties

TG444

A

董强,男,1989年生,硕士研究生,从事轨道交通关键材料的焊接技术。

(编辑汪艺)(2016-01-12)

160417