基于特征的快速编程技术在飞机蒙皮工件中的应用*

2016-08-31向兵飞李迎光祝小军

胡 敏 向兵飞 李迎光 徐 明 祝小军

(①中国人民解放军驻320厂军事代表室,江西 南昌 330024;②江西洪都航空工业股份有限公司,江西 南昌 330024;③南京航空航天大学,江苏 南京 210016)

基于特征的快速编程技术在飞机蒙皮工件中的应用*

胡敏①向兵飞②③李迎光③徐明②祝小军②

(①中国人民解放军驻320厂军事代表室,江西 南昌 330024;②江西洪都航空工业股份有限公司,江西 南昌 330024;③南京航空航天大学,江苏 南京 210016)

蒙皮镜像顶撑铣削制造技术实现了飞机蒙皮的精确绿色制造,但其特殊的加工工艺对刀具轨迹提出了等步距、无交叉、无抬刀等特殊要求,在满足特殊的刀具轨迹条件下实现复杂蒙皮结构的快速编程是一个难题。为采用基于蒙皮特征的快速编程技术解决以上难题,重点对蒙皮特征加工定义、特征识别和刀轨生成技术进行研究。以具有典型特征的蒙皮工件对基于特征的蒙皮快速编程系统进行验证,结果表明,采用快速编程系统能实现蒙皮特征的自动识别和刀具轨迹的自动生成,提高了大型蒙皮工件的编程效率,并已在航空制造企业得到成功应用。

蒙皮;特征识别;刀轨生成;数控编程

蒙皮镜像顶撑铣削技术[1-3]带来蒙皮制造技术的变革,避免了传统化铣工艺存在的环境污染、能耗较高、消耗的铝材无法回收等固有弊端。蒙皮镜像顶撑铣技术通过铣削刀具和顶撑装置的协同运动有效防止加工颤振;超声波厚度在线检测与控制系统保证蒙皮工件的加工精度;多柔性装夹系统保证其加工刚性和装夹稳定性。集厚度减薄、切边、钻孔于一体的蒙皮镜像顶撑铣削技术实现一次装夹状态下的蒙皮工件加工,是21世纪最新制造技术。

蒙皮镜像顶撑铣削技术实现了蒙皮工件的精确绿色制造,但对数控编程提出了很高的要求,商品化的CAM软件编程效率低,严重依赖技术人员的经验。因此本文应用快速编程技术,融入企业已有的镜像顶撑铣削工艺知识,实现基于蒙皮特征的刀具轨迹快速生成,达到高效和高质量的要求。

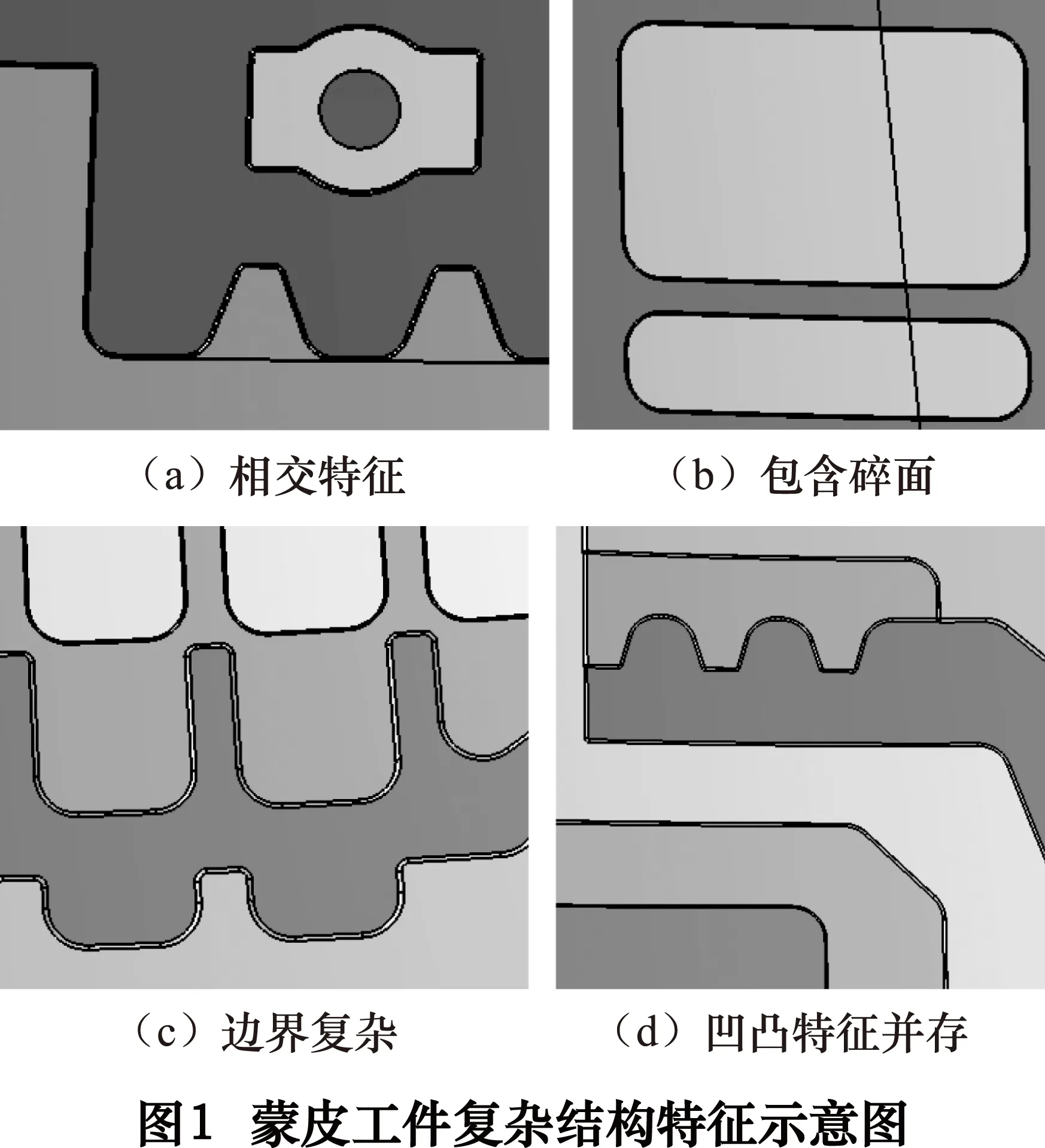

蒙皮工件曲面特征在设计过程中由于曲率变化造成了许多碎面[4-5],且包含大量相交特征,为特征识别增加了难度,如图1所示。部分学者对相交特征的识别开展了深入研究,如基于体分解的相交特征识别方法[6]、基于Step-NC的相交特征识别方法[7-9]、混合式相交特征识别方法[10]。受蒙皮曲面特性的相交特征影响及工艺限制,上述特征识别方法不能用于蒙皮的数控编程,因此需要一种几何与工艺融合,并且特征识别结果可以迭代的特征识别方法。

数控加工刀具轨迹算法种类较多,但主要以最大切宽、最小跳刀次数或最短路径为优化目标进行刀位轨迹计算,刀轨生成算法依赖特征的几何拓扑信息。在蒙皮镜像顶撑铣削过程中,要求刀具轨迹满足等步距、无交叉、无重叠、无残留等特殊要求,目前已有的算法只能满足无残留、等步距的要求,因此需要在考虑加工特征的拓扑信息的基础上生成满足要求的刀具轨迹。

1 蒙皮镜像顶撑铣数控编程技术

1.1镜像顶撑铣削加工技术原理

蒙皮镜像顶撑铣主要由8自由度的卧式数控机床、5自由度的背部顶撑装置和高柔性化的立式夹具系统组成,三者集成后协同完成飞机蒙皮的精确切边、精确开窗口、精确制孔和蒙皮厚度的精确加工。镜像顶撑铣削卧式机床本体切削刀具与背部顶撑装置末端执行器的位置和姿态时刻成镜像关系,其加工原理如图2所示。

蒙皮切边和切通窗加工过程中,在机床铣头端部集成了防震颤装置,目的是避免在蒙皮切边工艺过程中的震颤。在蒙皮厚度减薄铣削加工过程中,背部顶撑装置受柔性排架的限制,无法一次完成蒙皮的精确加工。通过设计柔性夹具多次运动方案,进行数次组合,得到能为顶撑装置提供一个开放、可接近且无支撑杆的加工窗口的组合方案,并设计位置全回退功能,确保其能安全横穿柔性排架。置于顶撑装置内部的超声波厚度在线控制系统实时检测加工厚度并进行厚度补偿,闭环控制铣削厚度,实现蒙皮厚度减薄精确加工。

1.2镜像顶撑铣削数控编程

为了迎合蒙皮镜像顶撑铣削设备的功能原理和提高蒙皮工件的加工质量,避免加工过程中的过切或残余、超声波测厚系统异常等,蒙皮镜像顶撑铣削数控编程需要满足等步距、无交叉、无残留、无抬刀、刀轴沿曲面法线5个基本要求,与飞机典型结构件的编程相比,大幅增加了编程工作量和编程难度。其编程主要包括创建辅助几何、手动绘制刀具轨迹和添加机床控制指令。

(1)创建辅助几何。蒙皮镜像顶撑铣削数控编程中需要捡取大量特征,由于蒙皮工件设计模型包含大量碎面信息,对数控编程带来较大影响,因此在捡取特征过程中需要重新创建工艺曲面代替碎面。蒙皮工件中间层特征通常与其他特征相交导致驱动几何不完整或几何拓扑被破坏,需要手动创建大量辅助几何,重新构造特征驱动面,用于中间层特征的数控编程,影响编程效率。

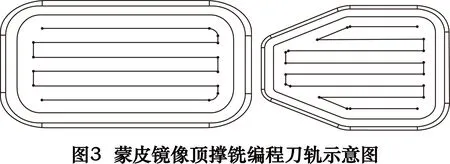

(2)手动绘制刀具轨迹。由于蒙皮工件在加工过程中会出现阶刀差,当其厚度监测装置监测带有阶刀差位置时,会出现信号紊乱的情况,因此在加工过程中,避免出现刀轨交叉或刀轨间距过密的情况,刀轨最小间距Dismin=RE+RF,其中RE为刀具有效切削半径,RF为超声波检测孔半径。零件加工过程中需要保证无残留,因此刀轨最大间距Dismax=2×RE。在刀具轨迹范围内满足等步距的要求,传统的编程方式只能通过手动创建引导线的方式来绘制刀具轨迹,如图3所示。

(3)添加机床控制指令。与典型结构件多个数控加工程序不同,蒙皮镜像顶撑铣采用1个程序对机床铣削、顶撑装置协同运动及柔性装夹系统运动进行控制,完成机床、顶撑装置和柔性夹具之间协同运动。其协同运动需要在数控编程过程中添加蒙皮镜像顶撑铣设备专用机床控制指令,通过后置处理编译成机床可识别的数控加工程序。

蒙皮镜像顶撑铣加工技术在为复杂蒙皮工件加工提供高效率、低成本绿色解决方案的同时,增加了数控编程难度,目前商品化CAM软件里没有自动满足蒙皮镜像顶撑铣削要求的刀轨生成方法。为了满足蒙皮镜像顶撑铣削刀具轨迹要求,本文应用快速编程技术,实现基于蒙皮特征的快速编程。

2 基于特征的快速编程技术研究

2.1飞机蒙皮工件特征识别技术

2.1.1飞机蒙皮工件加工特征定义

蒙皮工件加工特征均为曲面相交特征,且凹凸特征并存,同时,蒙皮加工特征包含大量的边信息,且需要对广泛存在的碎面进行处理,其几何复杂性为蒙皮工件的特征识别带来了难点。飞机蒙皮工件结构上存在大量的下陷、通窗和孔,通过对其结构特性和典型工艺方法分析,将蒙皮工件加工特征总结为:下陷特征、通窗特征、孔特征和轮廓特征,如图4所示,以通窗特征为例对其进行定义。

通窗指的是蒙皮工件上的窗口或腰形孔,由壁面(Side)、顶面(Top)、底面(Bottom)构成。结合蒙皮通窗几何结构特性及典型加工工艺,将通窗特征(W)定义为:

W=WGeo∪WProcess

(1)

WGeo=WSide∪WTop∪WBottom

(2)

WProcess=WPara∪WTool∪WToolpath

(3)

WGeo表示通窗特征的几何信息,其中WSide、WTop、WBottom分别表示通窗特征的壁面、顶面、底面;WProcess表示加工工艺信息,其中WPara、WTool、WToolpath分别表示下陷特征的切削参数信息、刀具信息和刀轨信息。

2.1.2基于再拓展属性面边图的特征识别

将飞机蒙皮工件装配过程中保证飞机气动外形的一面定义为蒙皮工件的反面,在通过提取蒙皮工件几何信息,得到工件上每个加工曲面后,通过判断曲面是否等厚度,将蒙皮工件加工特征的底面与底角面区分,再根据连接关系找到加工特征的所有驱动面,实现蒙皮工件基于再拓展属性面边图的特征识别。其具体方法为:

(1)构建属性面边图。①定义工件模型,建立加工坐标系、标识面及模型输入定义。②获取工件模型的拓扑元素,按照拓扑类型+标识码的方式重新命名拓扑元素,保持拓扑元素的唯一性。③构建蒙皮模型的环特性图,包含有无内环、内环数量、内环边的数量等特性。④构建蒙皮模型的属性面边图,即在环特性的基础上增加边信息和面信息。

(2)加工特征种子面提取。① 定义加工特征种子面。②基于反面标识面选择和种子面定义,遍历蒙皮模型的所有曲面,进行种子面匹配。

(3)构建加工特征。蒙皮工件所有通窗特征、孔特征全部与下陷特征相交,并且通窗特征、孔特征的轮廓边界均为下陷特征的内环边,因此需要先构建下陷特征,根据下陷特征构建通窗特征、孔特征,最后构建轮廓特征,完成所有加工特征构建。

(4)提取特征信息,得到特征识别结果,并将识别结果存入XML文件。

2.2基于特征的蒙皮加工刀轨生成算法

2.2.1基于特征的刀轨生成策略

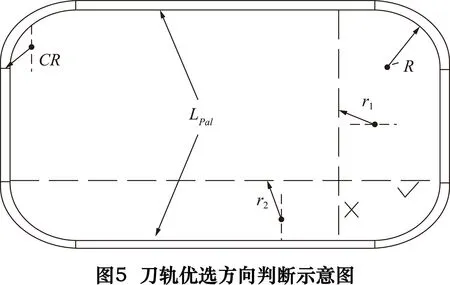

对于不同特征存在不同的刀轨生成策略,以下陷特征为例进行说明,首先获得待加工下陷特征的驱动几何,分析其轮廓凸凹特点并基于下陷底面曲率特性,再结合加工资源库确定加工刀具、优选加工方向和切削宽度等刀轨生成策略,如图5所示。

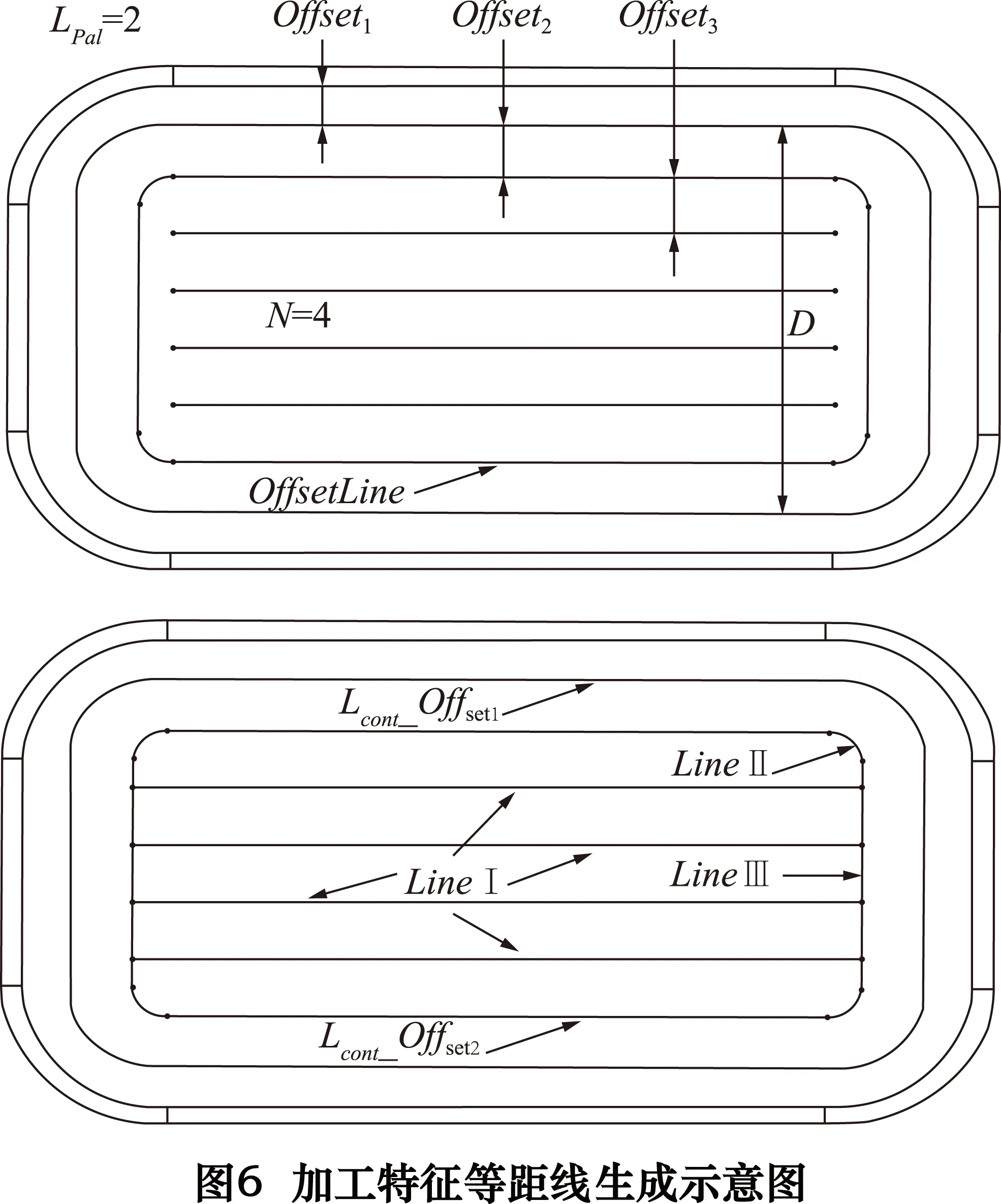

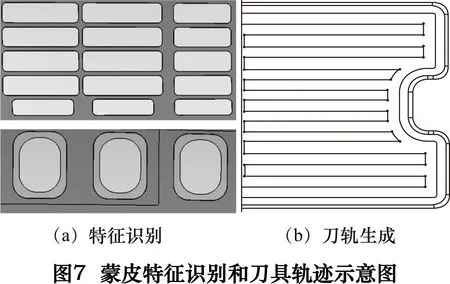

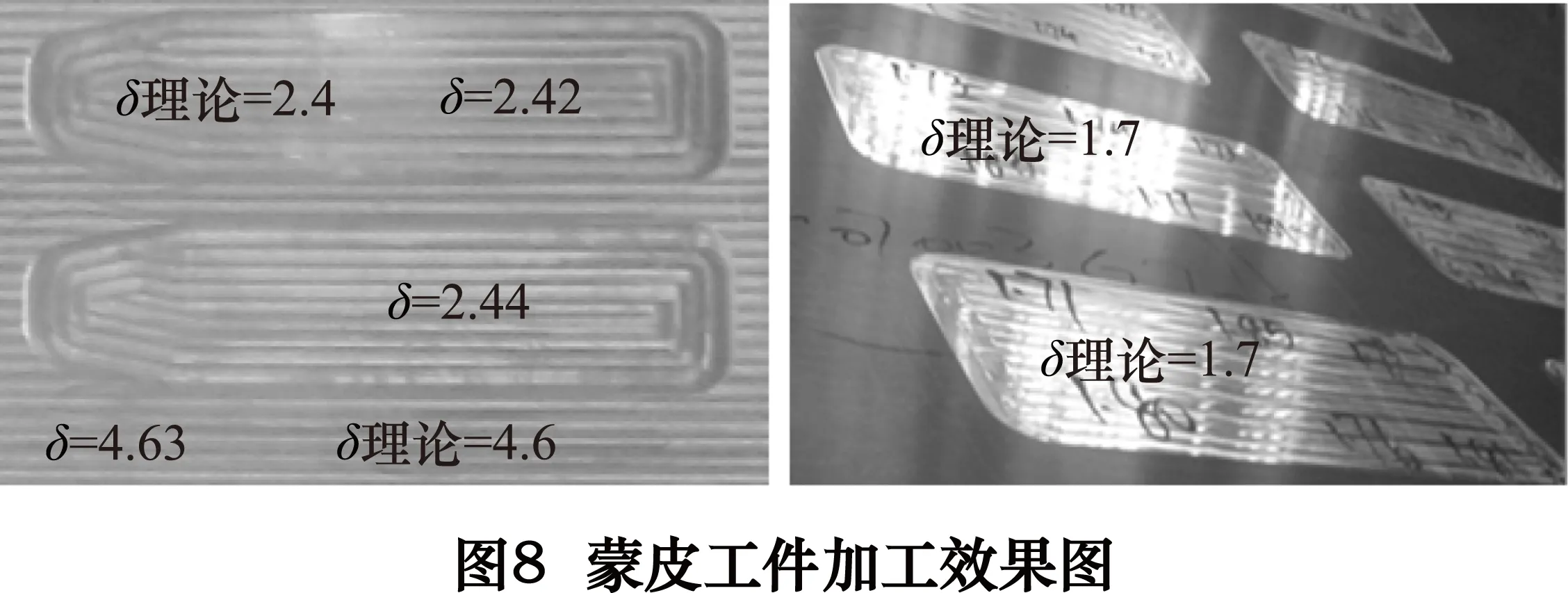

刀轨生成策略为:①确定优选加工方向,下陷的刀轨沿曲率变化较小的方向,减少刀轴的连续摆动,提高加工效率。②考虑蒙皮所具有单曲/双曲率的特性,将与优选加工方向类似平行的驱动边提取,作为等距方向类平行线,并记录其个数LPal。③刀具的选择,刀具有效切削半径RE及刀具底角cr需满足RE′ RE+RF (4) 2.2.2基于特征的刀轨自动生成方法 根据等距线连接规则,将三类等距线有序地首尾连接,形成一条曲线,作为蒙皮工件铣削高效加工的刀轨。图6为加工特征等距线生成示意图。刀轨自动生成方法如下: (1)将加工特征驱动边Lcont向下陷内部偏移Offset1距离,作为下陷铣削最终环切一刀的刀轨,并存入Lcont_Offset1。 (2)找到偏移后的轮廓线Lcont_Offset1中与LPal相对应的两条,计算两线之间沿下陷底面的最远距离D。 (3)将Lcont_Offset1中各线继续向下陷内部偏移Offset2距离,Offset2=CWmin,偏移后的各线段存入Lcont_Offset2中,并找到对应于LPal的两条线段,存入LineI,将Lcont_Offset2中类圆弧线段存入LineII,其余存类直线线段存入LineIII。 (5)判断LineI’中的每条线是否与LineII及LineIII列表中的线段相交,若有相交将LineII和LineIII中的对应线段分割打断,并替换存入LineII和LineIII,同时将LineI’中的线段存入LineI中。 蒙皮镜像顶撑铣削快速数控编程系统包含工件特征识别、蒙皮工件加工区域划分、分区域特征识别结果输出、刀具轨迹自动生成及加工操作自动生产模块等各个功能模块,系统基于CATIAV5平台,用VS/CAA/XML开发实现。 自动特征识别模块对典型特征进行自动识别,加工参数自动提取。特征识别首先获取设计模型信息,通过拓扑检索,逐层搜索下陷、通窗、孔的特征,形成特征列表,高亮显示特征,如图7a所示的下陷特征和通窗特征。蒙皮特征识别结果以XML文件保存,通过将加工特征中需要加工的驱动面标识值输入到XML文件中保存,读取XML文件即可得到工件模型的加工特征,并获取待加工的驱动面和驱动边。刀轨生成模块根据特征识别模块提供的几何对象和工艺知识,在CATIA平台生成满足无干涉、无残留、无重叠、无中途抬刀的蒙皮镜像顶撑铣刀具路径要求,生成的刀具轨迹如图7b所示。 采用蒙皮镜像顶撑铣快速数控编程系统完成蒙皮工件数控编程,并用蒙皮镜像顶撑铣削设备进行实际加工,加工效果如图8所示。对加工后的蒙皮工件进行加工精度、表面粗糙度测量,测量结果表明,采用蒙皮镜像顶撑铣快速数控编程系统编制的程序满足蒙皮镜像顶撑铣加工的质量要求。 本文围绕蒙皮数控镜像顶撑铣削加工,针对蒙皮镜像顶撑铣切设备对数控编程提出的特殊需求,开展蒙皮镜像顶撑铣快速数控编程技术研究及应用。①通过对蒙皮镜像顶撑加工原理及数控编程技术的分析,得出蒙皮镜像顶撑铣刀具轨迹的特殊要求。②采用特征识别技术和自动刀轨生成技术等关键技术,实现蒙皮特征的自动识别和刀具轨迹的自动生成。③蒙皮快速数控编程系统已在航空制造企业得到成功应用,突破国外机床厂商的复杂编程技术,提高大型蒙皮工件的数控编程效率和加工质量。 [1]徐明,向兵飞,李响,等. 蒙皮镜像铣切系统及先进制造工艺的应用 [J]. 制造技术与机床, 2014(11):40-43. [2]向兵飞,黄晶,许家明,等. 蒙皮铣削镜像顶撑技术研究[J]. 制造技术与机床, 2015(4): 92-96. [3]张志国,徐学民. MMS:新型绿色蒙皮加工系统 [J]. 航空制造技术, 2010(19): 84-86. [4]Wang C C L, Elber G. Multi-dimensional dynamic programming in ruled surface fitting[J]. Computer-Aided Design, 2014, 51: 39-49. [5]Flöry S, Hofer M. Surface fitting and registration of point clouds using approximations of the unsigned distance function[J]. Computer Aided Geometric Design, 2010, 27(1): 60-77. [6]Wang E,Kim Y S.Form feature recognition using convex decomposition: Results presented at the 1997 ASME CIE Feature Panel Session[J].Computer-Aided Design,1998,30(13):983~989. [7]王军,欧道江,舒启林,等. 基于STEP-NC的相交特征识别技术[J]. 计算机集成制造系统,2014(5):1051-1061. [8]欧道江. 相交特征的自动识别及其在 STEP-NC 的应用[D]. 沈阳: 沈阳建筑大学, 2012. [9]Nassehi A, Liu R, Newman S T. A new software platform to support feature-based process planning for interoperable STEP-NC manufacture[J]. International Journal of Computer Integrated Manufacturing, 2007, 20(7): 669-683. [10]李大磊,陈广飞,尹跃峰. 基于图的混合加工特征识别方法[J]. 组合机床与自动化加工技术,2013(6):81-83. 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 Application of feature-based rapid programming technology for aircraft panels HU Min①,XIANG Bingfei②③,LI Yingguang③,XU Ming②,ZHU Xiaojun② (①Military Representative Office of 320 Factory, PLA, Nanchang 330024, CHN;②Hong Du Aviation Industry Group, Nanchang 330024, CHN;③Nanjing University of Aeronautics and Astronautics, Nanjing 210016, CHN) The mirror milling manufacturing technology for aircraft panels meets the demand for precision efficient machining and greenhouse machining, but its particular process puts forward special demands on machining tool path, including equal tool path interval, non-cross, no tool retractions, so it’s a difficult issue to come to the rapid programming for complex structural aircraft panels. In order to solve the problem, the technology of feature recognition and tool path generation for aircraft panels are studied so as to meet the requirements of NC programming of mirror milling for aircraft panels. A typical complex aircraft skin part is used to verify the feature based NC programming, and the result proves that the automatic feature recognition and tool paths meeting the tool path requirements can be achieved, and the technology has been successfully deployed in aviation enterprises. aircraft panels; feature recognition; tool path generation; NC programming TG666 A 胡敏,男,1979年生,工程师,从事航空装备质量监督和技术应用工作。 (编辑汪艺)(2015-10-21) 160140 *高档数控机床与基础制造装备”国家科技重大专项:国产高档数控机床与数控系统在飞机筋肋梁等加工单元中的应用(2013ZX04001-021)

3 快速编程系统应用实例

4 结语