正交车铣SiCp/Al复合材料薄壁回转体振动信号的实验分析*

2016-08-31郭俊文黄树涛许立福焦可茹

郭俊文 黄树涛 许立福 焦可茹

(沈阳理工大学,辽宁 沈阳 110159)

正交车铣SiCp/Al复合材料薄壁回转体振动信号的实验分析*

郭俊文黄树涛许立福焦可茹

(沈阳理工大学,辽宁 沈阳 110159)

运用MAZAK INTEGREX 200Y机床上正交车铣SiCp/Al复合材料薄壁回转体试件,通过PCI-1712高速数据采集卡采集刀杆主轴的加速度振动信号,分析了不同刀具转速和工件转速对刀杆主轴振动的影响。结果表明切削力激振频率ωi远小于薄壁件固有频率,且使用该参数不会引起颤振;刀具转速对切削振动有很大影响,正交车铣加工时应通过调整转速比,避开颤振敏感的刀具速度。分析结果对正交车铣加工薄壁件有指导意义。

SiCp/Al复合材料;薄壁回转体;正交车铣;振动

薄壁工件加工是机械加工中比较棘手的问题,原因是薄壁工件刚性差、强度弱、容易发生切削振颤,在加工中极容易变形,使工件的形位误差增大。要保证零件的加工质量关键是消除或减小加工过程中的振动,可通过多种方式实现,如提高工艺系统刚度、进行多次工序间热处理、选择合理切削用量、充分冷却、设计薄壁筒体加工系列夹具并相应调整加工工步和刀具切削参数等措施[1]。

SiCp/Al复合材料薄壁件由于材料各方面的性能指标优异,重量轻、结构紧凑、整体性能高,在现代航空、航天工业中应用普遍,经常被用来作为导弹、飞机、卫星等上的功能件和特殊结构件。但是SiCp/Al复合材料薄壁件的材料和结构特性也使得切削加工过程中的振动比较严重,特别是对高体分SiCp/Al 复合材料,由于其性能偏于脆性,振动将加大其产生损伤和破坏的可能[2-3]。在机械加工中自由振动衰减快,对切削过程影响不大;受迫振动的频率等于激振力的频率,或是它的整数倍,当激振力的频率等于或接近振动系统的固有频率时,系统将发生共振,振幅急剧增大,严重时会使系统遭到破坏。自激振动是受到外界干扰而产生的一种振动,频率接近系统的固有频率,切削过程中自激颤振危害性较大,是目前机械加工中比较棘手的问题[4]。本文将采用一种先进的金属切削方法正交车铣技术,利用铣刀旋转和工件旋转的合成运动来实现对工件的切削加工,属于断续切削,切削过程中具有切削力小,切削平稳等优点,因此适用于薄壁的加工[5-7]。所以研究正交车铣薄壁回转体振动信号对车铣加工薄壁件有重要意义。

1 切削实验

1.1实验条件

实验所采用的机床是日本生产MAZAK INTEGREX 200Y车铣加工中心,如图1所示。

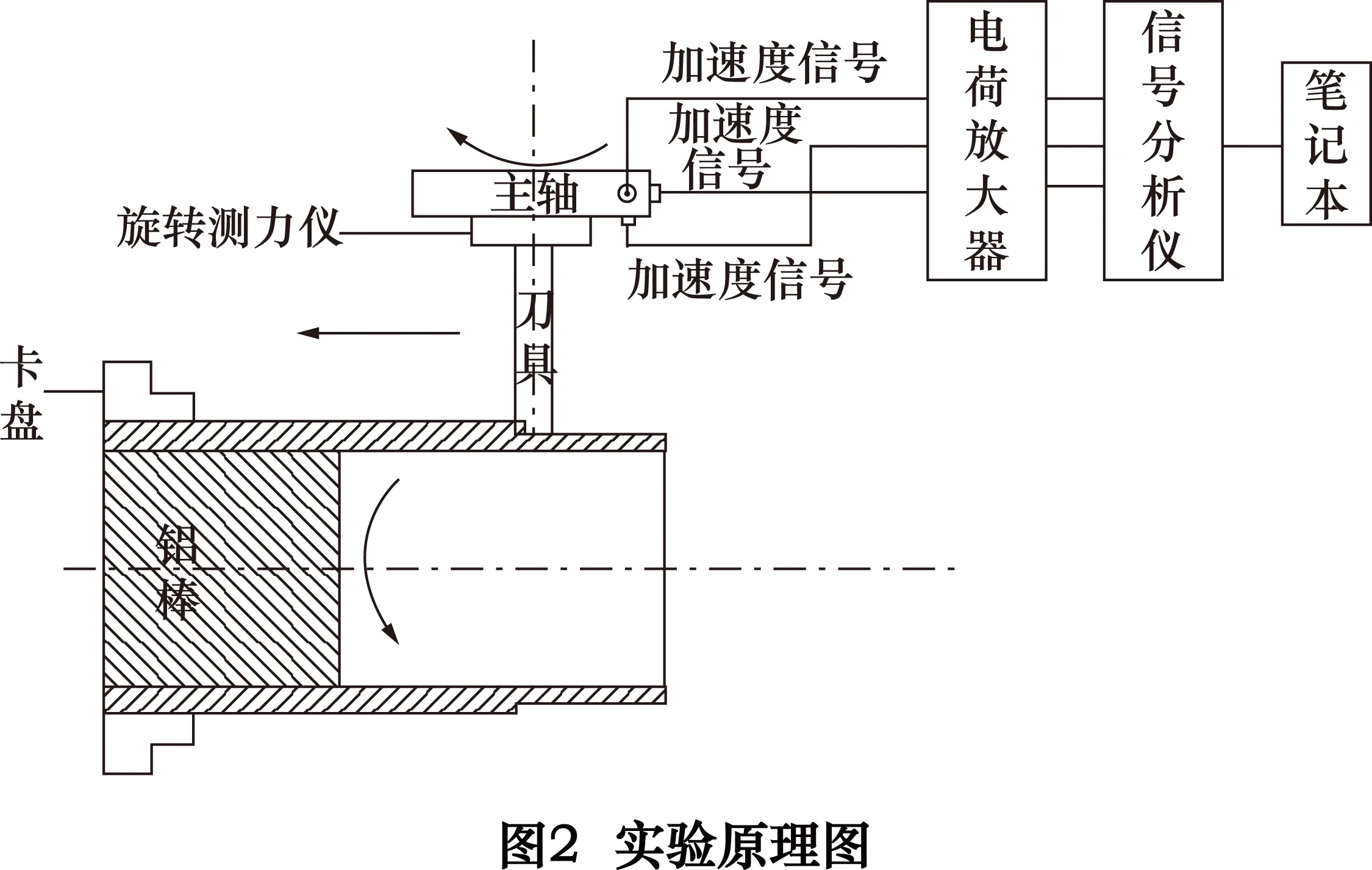

实验原理图如图2所示。

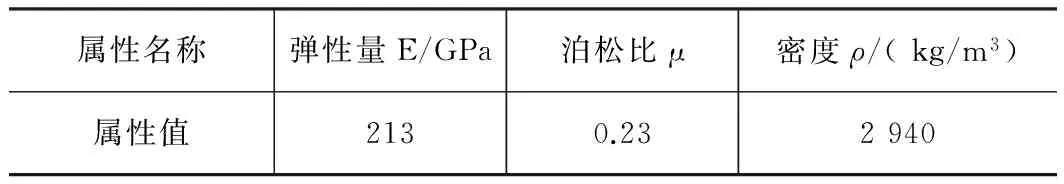

工件:工件材料是SiCp/Al复合材料,本次实验工件尺寸为长L=150 mm,外径D=76 mm,壁厚为4 mm的薄壁圆筒。工件装夹长度为13 mm,装卡部分工件内部填充铝棒防止工件被压碎。材料中的SiC颗粒的体积分数为56%,颗粒平均尺寸大小为60 μm,材料主要性能如表1。

实验刀具:实验采用的刀具为瑞典 SANDVIK 公司生产的聚晶金刚石(PCD)单齿立铣刀,刀具φ=12 mm,前角γo为0°,后角αo为5°,刃倾角λ为5°,刀尖圆弧半径r为0.4 mm。

表1 SiCp/Al复合材料参数

测试仪器:PCI-1712数据采集卡,CA-YD系列压电式加速度计,YE5850电荷放大器。1通道所接加速传感器测量刀杆主轴轴向振动,其灵敏度为1.92 PC/m·s-2;2通道所接加速度传感器测量刀杆主轴切向振动,其灵敏度为2.25 PC/m·s-2;3通道所接加速度传感器测量刀杆主轴径向振动,其灵敏度为2.16 PC/m·s-2。

1.2薄壁回转体动态特性分析

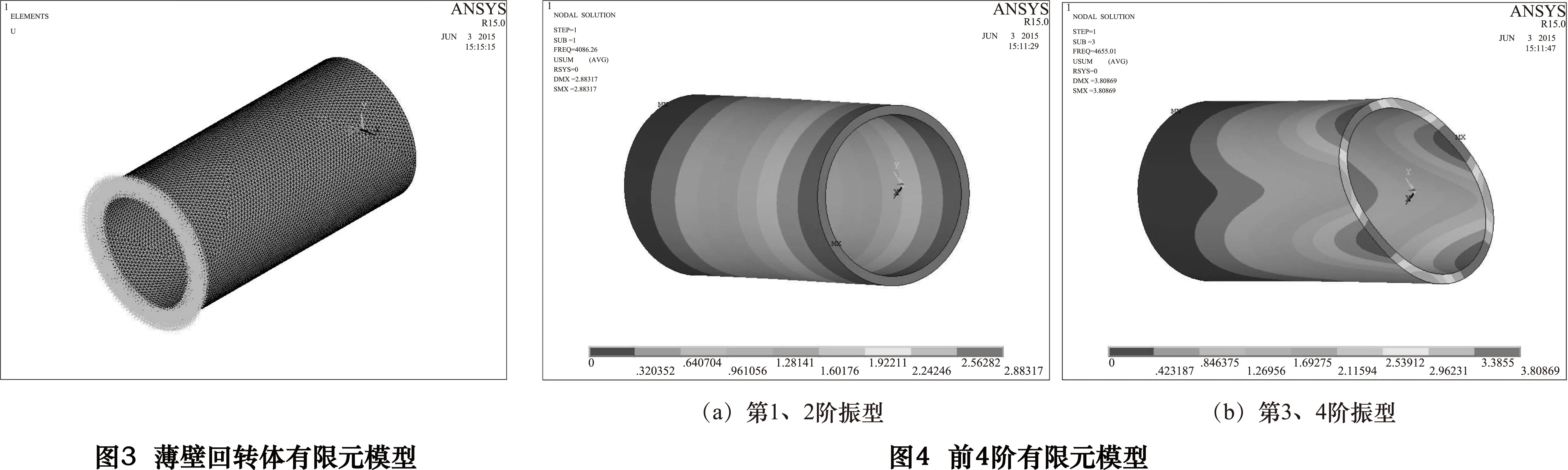

使用有限元软件ANSYS建立薄壁回转体工件的有限元模型如图3,并进行有限元计算。

根据有限元模型计算得到薄壁回转体工件的前4阶固有频率,如表2所示。

表2 薄壁回转体前4阶固有频率

1.3振动信号采集

实验主要是研究不同刀具转速、工件转速条件下工件的振动情况。在刀具转速n分别为2 500 r/min、2 750 r/min、3 250 r/min、3 750 r/min、4 000 r/min时,其他实验参数如工件转速n为15 r/min,进给量f为0.2 mm/r,切深ap为0.2 mm。在刀具转速n为3 000 r/min,进给量f为0.2 mm/r,切深ap为0.2 mm不变时,只改变工件转速为30 r/min、45 r/min、60 r/min、75 r/min。

在薄壁件加工时,由于薄壁件刚性差,切削力成为工件变形的主要因素,因此根据切削力激振频率公式ωi=n×N/60(n为刀具转速,N为铣刀齿数),对所选参数进行分析,可得ωi=41.7 Hz、45.8 Hz、54.2 Hz、62.5 Hz、66.7 Hz远小于薄壁件(4086.3 Hz)固有频率,因此使用该参数不会引起颤振。

由于车铣时间比较长,故将测量设为3段,分别为入刀切削、平稳切削、退刀切削3个阶段,进行在离工件自由端分别为0 mm、11 mm、22 mm处切削采集数据。

2 正交车铣振动试验结果分析

2.1刀具转速对刀杆主轴振动的影响

工件转速为15 r/min,进给量f为0.2 mm/r,切深ap为0.2 mm,刀具转速为2 500 r/min、2 750 r/min、3 250 r/min、3 750 r/min、4 000 r/min。车铣加工方式为逆铣,切削线速度v=94.2 m/min、103.6 m/min、122.4 m/min、141.3m/min、150.7 m/min。

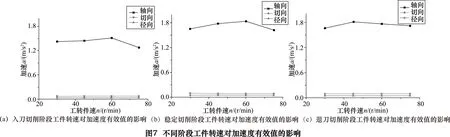

现将3个阶段所得测量值进行振动加速度信号分析,切削过程中刀杆3个方向振动加速的有效值如图5所示。

从图5可以看出铣刀刀杆轴向的加速有效值明显比切向和径向的加速度有效值要大得多,刀杆切向和径向的加速度有效值变化比较平稳,且入刀切削阶段的加速度有效值明显比平稳切削阶段和退刀切削阶段的加速度有效值要大,由于开始切削时切削力逐渐增大。

由5a可以看出,在入刀切削阶段,首先刀具转速由2 500 r/min到2 750 r/min时,刀杆的轴向加速度有效值略微增大;其次刀具转速由2 750 r/min到3 250 r/min时,刀杆的轴向加速度有效值明显变小;然后刀具转速由2 750 r/min到3 750 r/min时,刀杆的轴向加速度有效值明显变大;最后刀具转速由3 750 r/min到4 000 r/min时,刀杆的轴向加速度有效值略微变小。

由5b看出,在稳定切削阶段,刀杆的轴向有效值随刀具转速增加变化比较平稳。

由5c看出,在退刀切削阶段,首先刀具转速由2 500 r/min到2 750 r/min时,刀杆的轴向加速度有效值变大;其次刀具转速由2 750 r/min到3 750 r/min时,刀杆的轴向加速度有效值稳定减小;最后刀具转速由3 750 r/min到4 000 r/min时,刀杆的轴向加速度有效值变大。

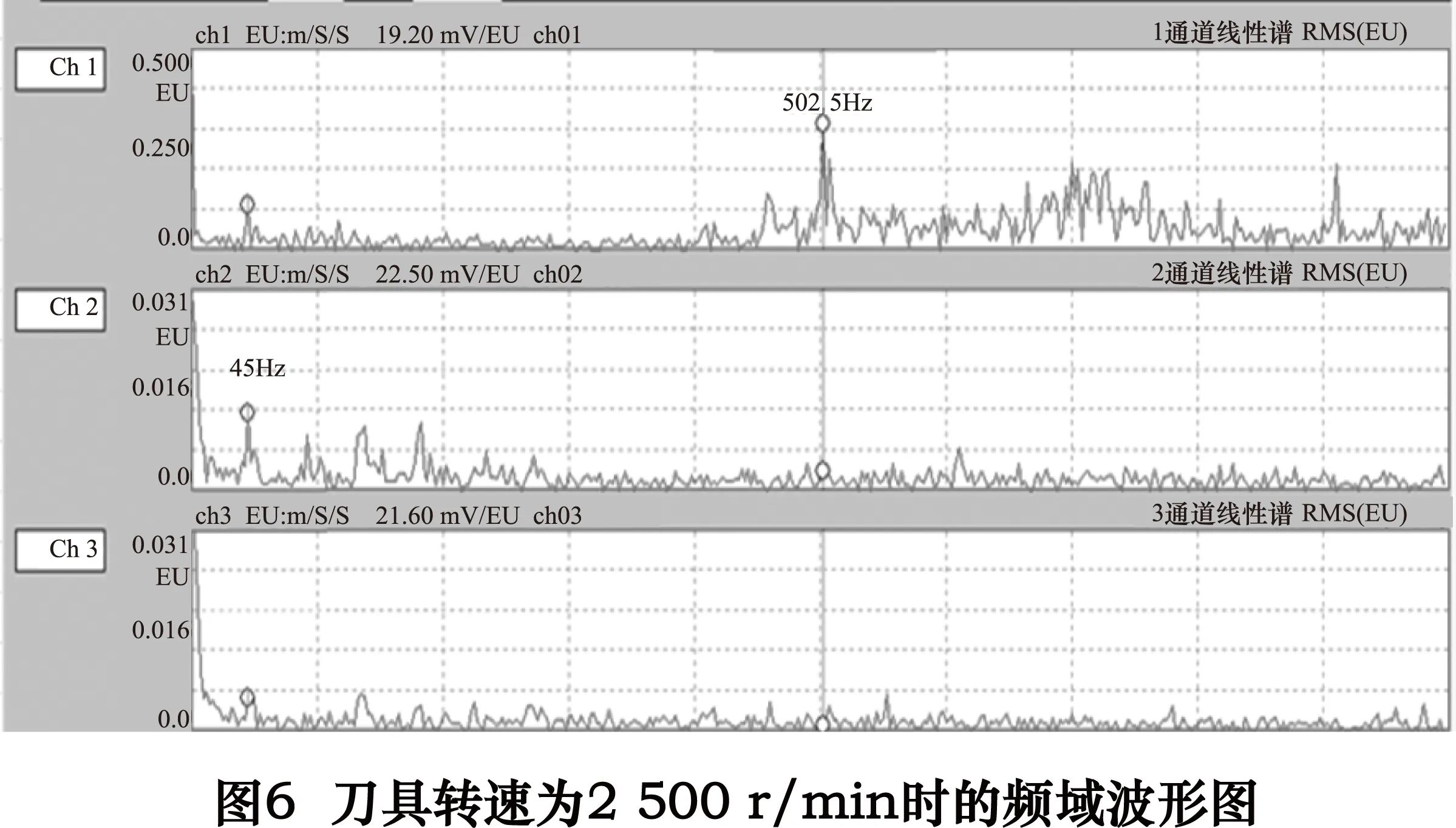

由于试验过程中设置的采样频率偏于保守而且值较大,为了看到比较明显的频域波形图要将原始试验数据进行抽取存盘,刀具转速为2 500 r/min时刀杆的主轴频域波形图如图6所示。

从图6可以看出刀具转速为2 500 r/min时,刀杆的轴向主振频率为502.5 Hz,切向、径向的主振频率为45 Hz。轴向的振动振幅主要集中于500 Hz、700 Hz、900 Hz附近,45 Hz附近也有小的峰值但不明显;切向的振动振幅主要集中在50 Hz、150 Hz附近,600 Hz附近也有小的峰值,且远比50 Hz处的峰值要小 ;径向的振动振幅在45 Hz附近有小的峰值但不明显。轴向在502.5 Hz处取得最大值0.31 m/s2,切向在45 Hz处取得最大值0.016 m/s2,径向在45 Hz处取得最大值0.008 m/s2。不同刀具转速时刀杆主轴的主振频率如表3所示。

表3 不同刀具转速的主振频率

从表3可以看出,随着刀具转速的逐渐增大,主轴各方向的主振频率也随之增大,且轴向的主频率比其他两个方向的主频率要大的多。其中不同刀具转速时刀杆主轴各方向的主振频率同样都比较接近刀具的旋转频率(2 500 r/min即41.7 r/s,2 750 r/min即45.8 r/s,3 250 r/min即54.2 r/s,3 750 r/min即62.5 r/s,4 000 r/min即66.7 r/s)的整数倍,由此可以看出刀具的旋转是引起刀杆主轴振动的主要因素。

2.2工件转速对刀杆振动的影响

刀具转速n为3 250 r/min,进给量f为0.2 mm/r,切深ap为0.2 mm,工件转速为30 r/min、45 r/min、60 r/min、75 r/min。

现将3个阶段所得测量值进行振动加速度信号分析,切削过程中刀杆3个方向振动加速的有效值如图7所示。

从图7的3个阶段的工件转速对加速度有效值变化曲线来看,随着工件转速的逐渐增大,刀杆的轴向、径向、切向有效值随变化比较平稳,且铣刀刀杆轴向的加速有效值明显比切向和径向的加速度有效值要大得多。

所以由两种不同的因素对刀杆主轴的振动影响来看,工件转速没有刀具转速对刀杆主轴振动的影响大。在车铣加工生产薄壁回转体时,要着重考虑刀具转速对工件振动的影响。

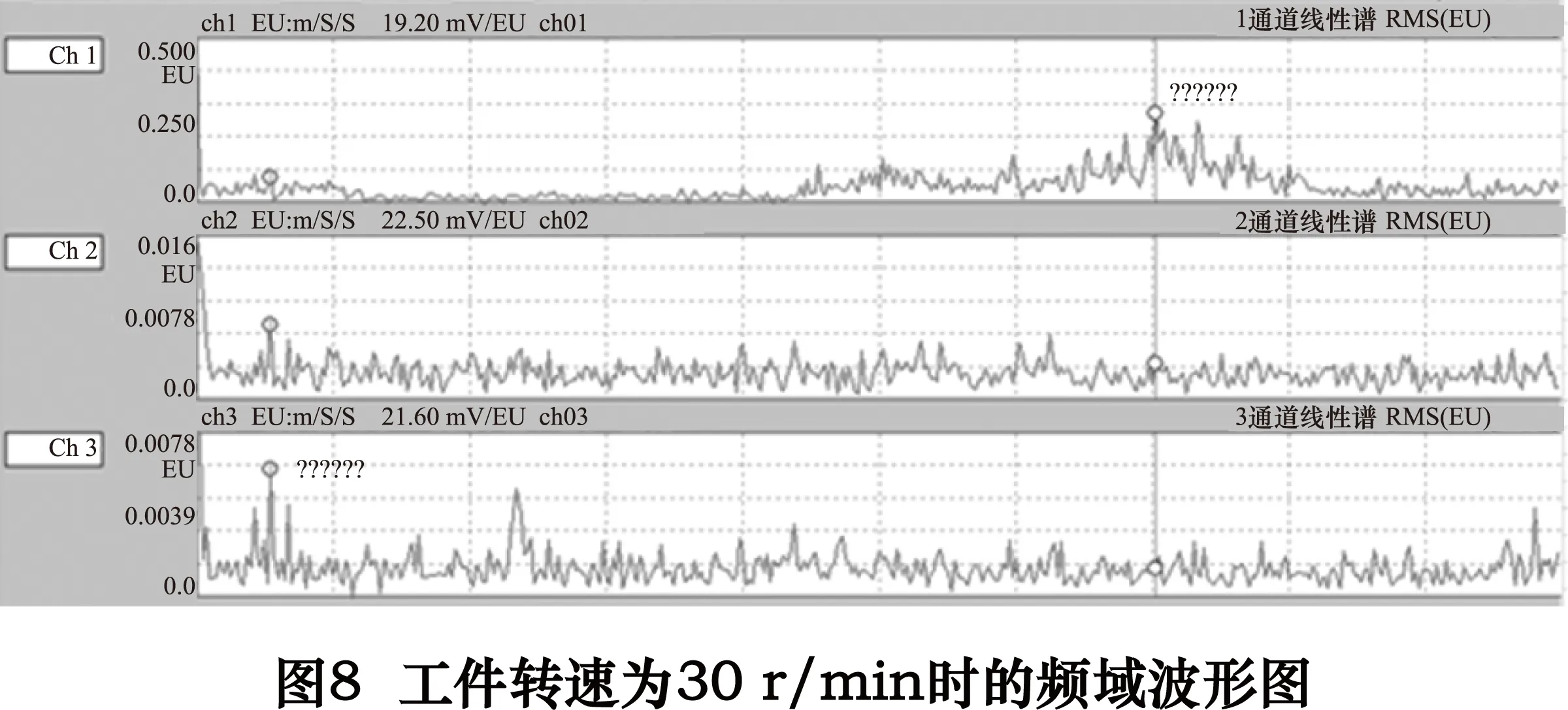

工件转速为30 r/min时刀杆的主轴频域波形图如图8所示,其刀杆的轴向主振频率为702.5 Hz,切向、径向的主振频率为55 Hz。轴向的振动振幅主要集中于700 Hz、500 Hz附近,50 Hz附近也有小的峰值但不明显且在100~400 Hz之间的频段处均无振动;切向的振动振幅最大处集中在55 Hz附近,且在整个频段振动比较均匀;径向的振动振幅主要集中在55 Hz、225 Hz、975 Hz附近,其余频段均有小的峰值。轴向在702.5 Hz处取得最大值0.275 m/s2,切向在55 Hz处取得最大值0.0066 m/s2,径向在55 Hz处取得最大值0.006 24 m/s2。

不同工件转速时刀杆主轴的主振频率如表4所示。

表4 不同工件转速的主振频率

由表4可以看出,轴向主振频率比径向、切向主振频率大的多,且随着工件转速的变大只有轴向主振频率在变化,所以在车铣加工过程中,工件转速只影响刀杆轴向的主振频率,对径向、切向的主振频率没有影响。工件的旋转频率(30 r/min即0.5 r/s、45 r/min即0.75 r/s、60 r/min即1 m/s、75 m/min即1.25 r/s)明显小于刀杆主轴各方向的主振频率,因此工件转速对正交车铣加工的振动影响不大。

3 结语

通过对正交车铣过程中刀杆主轴的振动加速度的测量分析了不同刀具转速和工件转速对刀杆主轴振动的影响,结果表明:

(1)切削参数对刀杆主轴振动均有一定影响,刀杆主轴的轴向加速度有效值要比其他两个方向要大得多,且刀杆主轴振动的主频率与工件旋转频率和刀具旋转频率的整数倍相接近。

(2)根据切削力激振频率公式ωi=n×N/60(n为转速,N为铣刀齿数),对所选参数进行分析,可得ωi远小于薄壁件(4 086.3 Hz)固有频率,得到使用该参数不会引起颤振。

(3)刀具转速对切削振动有很大影响,正交车铣加工时应通过调整转速比,避开颤振敏感的刀具速度。

[1]裘俊彦,陈卫红,章磊.铝合金薄壁筒形零件车削与夹具[J].水利电力机械,2004,26(2):47-48.

[2]Wei zhengshan , Wu shenqing. Wear properties of potassium titivate whiskers-reinforced Al-12Si alloy composites [J].Research&Development,2010,7(1):33-36.

[3]Thevenot V,Arnaud L,DesseinG. Integration of dynamic behavior variation in the stabili-ty lobes method :3D lobes construction and application to thin-walled structure milling[J]. Int J Adv manuf Technol ,2006,27:638-644.

[4]石莉,陈尔涛,姜增辉. 正交车铣铝合金薄壁回转体振动信号的试验分析[J].兵工学报,2009,30(3):357-360.

[5]贾春德,姜增辉.车铣原理[M].北京:国防工业出版社,2003.

[6]Budak E,Altintas Y. Analytical prediction of chatter stability in mill-part I: general formulation [J].Journal of Dynamic Systems,Measurement and Contrd,1998,120:22-33.

[7]吴琼,张以都,张洪伟,等.航空薄壁件铣削加工动态特性与实验分析[J].兵工学报,2008,29(9):1118-1122.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Test ansysis on vibration signal of rotary thin-walled part of SiCp/Al composites with orthogonal turn-milling machining

GUO Junwen,HUANG Shutao,XU Lifu,JIAO Keru

(School of Mechanical Engineering, Shenyang Ligong University, Shenyang 110159, CHN)

The present study makes an analysis of the impact of the change to a different tool speed and workpiece speed on the arbor shaft vibration with the help of Turn Milling SiCp/Al composites thin wall revolving body specimens in the machine MAZAK INTEGREX 200Y. And the PCI-1712 high-speed data acquisition card is employed to collect acceleration vibration signal of the spindle arbor. Results show that the cutting force of vibration frequencyωiis far less than I thin-walled inherent frequency, and the use of this parameter will not cause flutter .The tool speed also has a great influence on the cutting vibration. Therefore, when working, the turn-milling should adjust the speed ratio to avoid chatter sensitive tool speed. The results have a great significance to orthogonal milling of thin-walled parts.

SiCp/Al composites; rotary part; orthogonal turn-milling; vibration

TG51

A

郭俊文,男,1989年生,硕士研究生,主要研究方向为新材料精密及特种加工技术。

2015-06-15)

160131