NiCr薄膜传感器的切削力无线监测系统设计*

2016-08-31安春华武文革伏宁娜张新宇

安春华 武文革 伏宁娜 张新宇

(中北大学机械与动力工程学院,山西 太原 030051)

NiCr薄膜传感器的切削力无线监测系统设计*

安春华武文革伏宁娜张新宇

(中北大学机械与动力工程学院,山西 太原 030051)

为了达到实时无线测量切削力的目的,设计了基于自主研制的NiCr合金薄膜测力传感器与ZigBee模块的切削力无线监测系统。传感器实时输出切削力电压信号,数据经ZigBee模块与RS-232线缆上传至上位机(LabVIEW),通过不同的LabVIEW显示面板获取准确的切削力应变与电压值并换算出切削力值,且在上位机中完成数据显示、存储与报表生成等任务。经由静态力学标定试验与实际切削力测量试验验证,切削力无线实时监测系统方案完成了基本的实时采集、无线传输与实时显示功能,具有较好的静态力学采集与实际切削力测量精度。

NiCr薄膜传感器;ZigBee;LabVIEW;切削力无线监测系统

切削力的测量与控制对现代制造技术的发展有着极其深远的影响,对数控机床的编程与控制等先进加工技术具有较大的借鉴意义。获取实时、精确的切削力数据无论对切削生产工艺的制定还是对机械加工系统故障的排查都具有较大的指导价值。为了改进以往有线采集系统布线困难、抗干扰能力差等缺点,在获得性能优良的新型薄膜传感器[1-2]的基础上,设计了一套完整的切削力无线实时监测系统[3-4],将切削力无线监测系统接入进行静态力学标定试验与实际切削力测量试验,将该采集系统得到的数据与原静态力学标定实验数据和KISTLER-9272型四分力车削测力仪测量的切削力数据进行对比分析该系统的静态力学采集[5]与实际切削力测量精度。

1 传感器设计制作

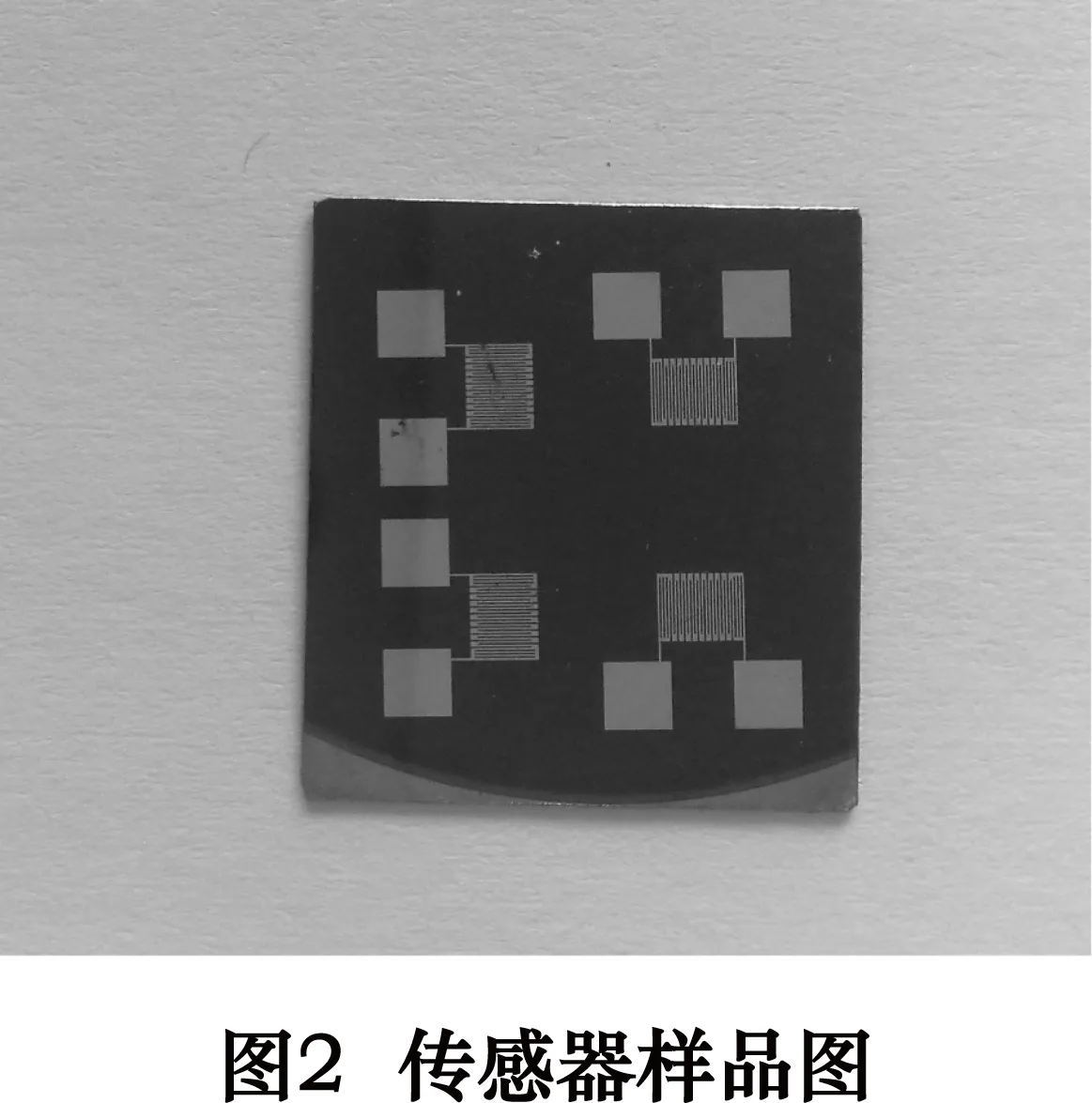

传感器作为测量切削力最重要的部分,其选择对后续监测环节影响深远。本文通过前期理论计算设计出图1所示两种传感器设计方案,横向电阻栅宽度100 μm、长度200 μm,纵向电阻栅宽度50 μm长度2000 μm,电阻栅厚度600 nm,电阻率0.984×10-8Ω·m,电阻值1 200 Ω。结合敏感栅材料镍铬合金(Ni80Cr20)的性能,在钛合金基底上利用LDJ-2A-F100系列双离子束溅射沉积系统制作了一种电阻栅结构的NiCr合金薄膜传感器样品[6]如图2所示。测量其横、纵电阻宽度102.6 μm、51.5 μm,长度206.6 μm、2 010.6 μm,厚度为643.8 nm,电阻率1.01×10-8Ω·m,电阻值为1 242.6 Ω。

由于薄膜沉积速率、溅射原子沉积角等工艺因素的影响使得传感器样品与理论值之间存在误差,使用KEYENCE VHX-Z5000超景深三维显微系统和KLA-Tencor P-7探针式台阶仪测量A、B两种传感器的基本尺寸,并与其理论值进行比较得出其横、纵电阻长度误差分别为2.6%和3.0%,电阻率误差均为2.6%,电阻值误差为3.5%,符合设计加工要求,所以所设计的两种传感器样品合格。

2 总体监测方案设计

数据监测系统主要是为了显示采集回来的切削力的实时数据,达到远程、智能监测的目标。将NiCr薄膜传感器与ZigBee发送模块相连,切削力数据经ZigBee接收模块、USB-RS232线缆传输给上位机(LabVIEW)实现数据无线传输与监测功能,整体监测方案示意图如图3所示。此外还可以对采集回来的数据进行初步分析、对历史数据进行回顾以此来发现可能存在的问题,及时对切削加工系统进行调节,减小不必要的损失。

3 静态力学标定试验与实际切削力测量实验

将NiCr薄膜传感器粘贴在车刀上依次加载5.79 kg、15.425 kg、26.985 kg、42.045 kg、59.005 kg、80.385 kg观察传感器电阻栅的线应变的梯度变化,并由DASP 36通道振动与噪声信号采集分析系统将应变数据采集,YD-15型动态电阻应变仪显示传感器输出电压数据后完成传感器静态力学标定试验如图4所示。

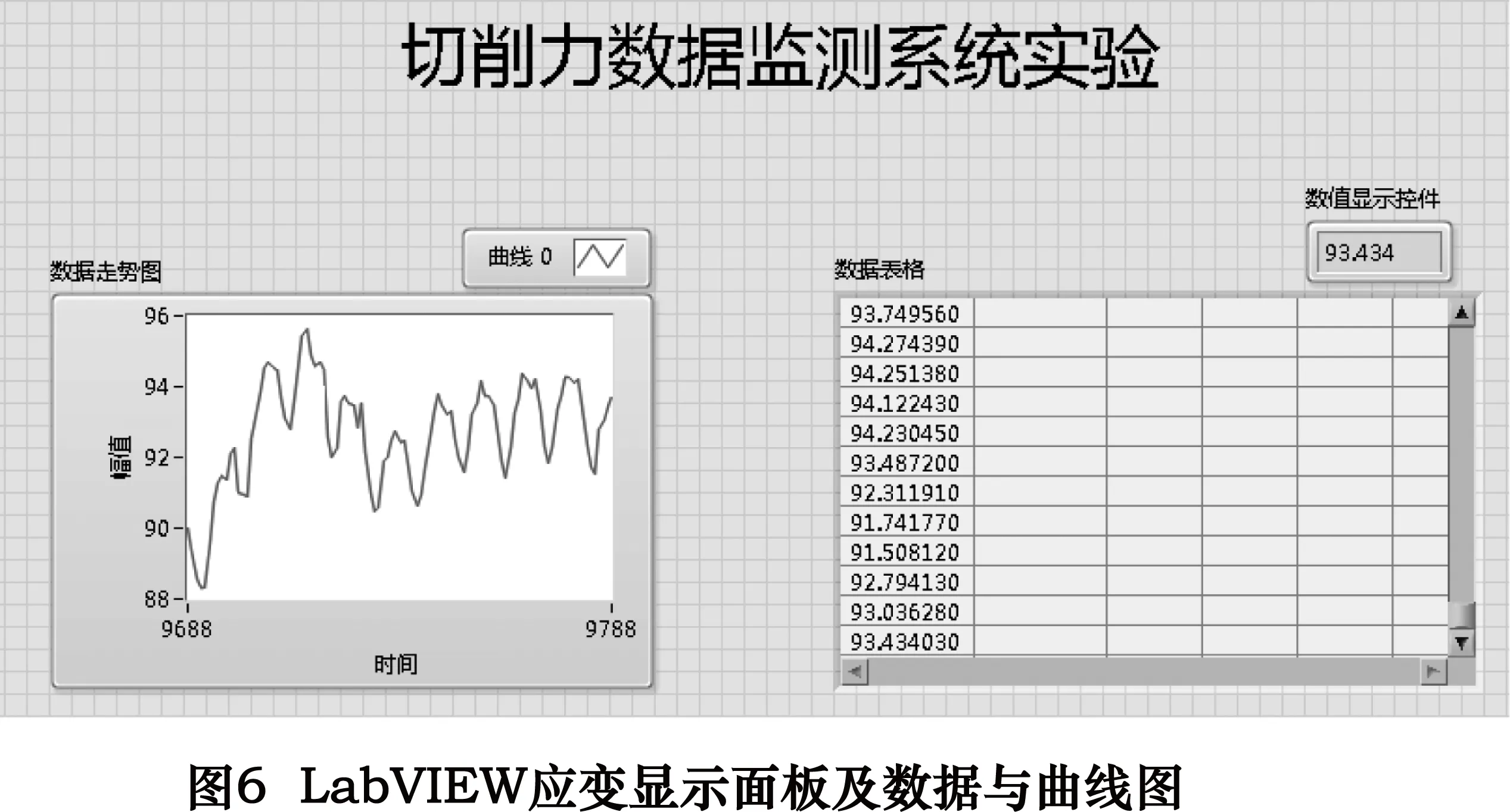

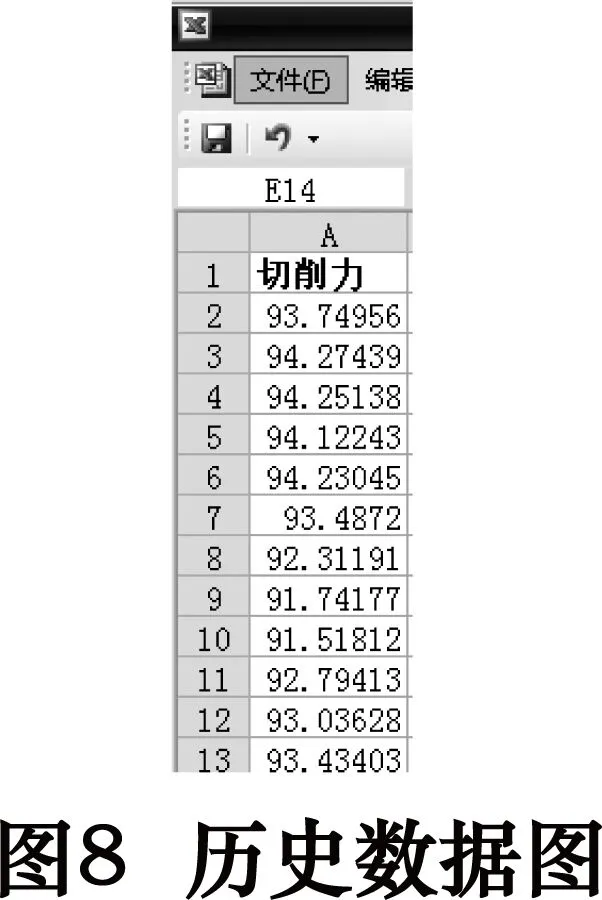

在传感器静态力学标定试验基础上将ZigBee模块接入传感器输出端如图5所示,测量其输出电压与应变信号。数据经ZigBee发送模块将电压与应变信号无线传输至50 m外的ZigBee接收模块与上位机处; Labview应变与电压显示面板显示出应变与输出电压的实时曲线,如图6、7所示。在采集过程中利用LabVIEW中自带的TDMS工具包,对采集回来的历史数据加以保存,便于日后调用,如图8所示。

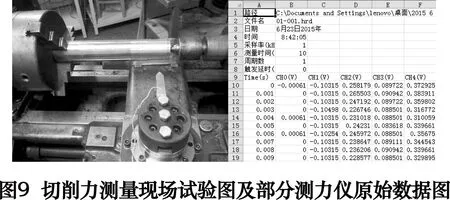

利用改装调速电动机的卧式车床C620、KISTLER-9272型四分力车削测力仪、切削力采集系统等进行实际切削力测量试验,切削力测量现场试验图及部分测力仪原始数据如图9所示。刀具为不锈钢车刀,工件为40Cr棒料直径61 mm长度500 mm,车床转速490 r/min,背吃刀量0.5 mm,进给量0.1 mm/r,线速度90 m/min,进行多组试验。为了数据精确、减少多个传感器互相干扰,试验只粘贴测量X单向力的输出电压数据并计算X向理论切削力与测力仪测量数据进行比较。

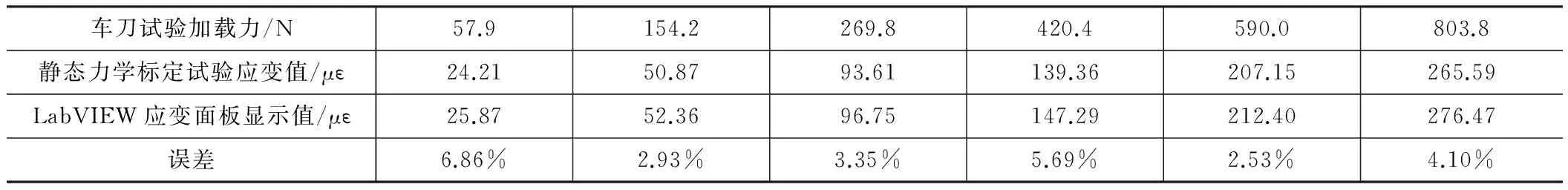

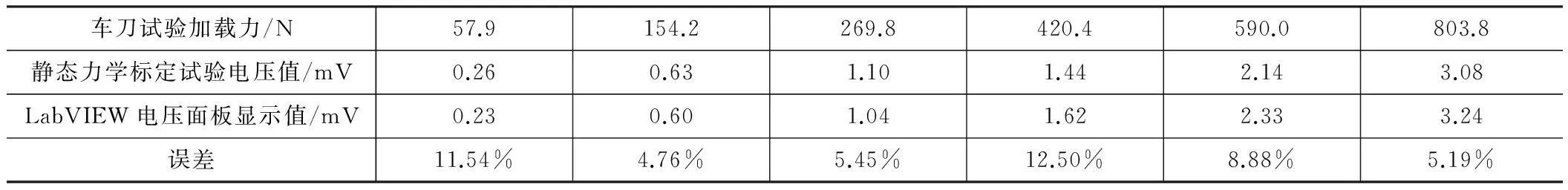

比较静态力学标定试验的DASP 36通道振动与噪声信号采集分析系统采集到的应变信号与YD-15型动态电阻应变仪采集的电压值与Labview应变、电压面板显示值比较表如表1、2所示,通过两组数据对比看出切削力无线监测系统实现了信号的实时采集、无线传输与实时显示功能。将处理得到的四组KISTLER-9272型四分力车削测力仪的X向切削力数据与X向传感器理论切削力进行对比,数据如表3所示。

表1 静态力学标定试验应变值与Labview应变面板显示值比较表

表2 静态力学标定试验电压值与Labview电压面板显示值比较表

表3 实际切削力测量试验数据对比表

由计算得出其显示输出电压值与静态力学标定试验采集测量值基本一致,该采集系统的应变采集误差范围为2.53%~6.86%,电压采集误差为4.76%~12.5%,验证了数据采集系统总体方案的可行性与准确性;实际切削力测量标定试验数据误差为3.62%~4.50%,进一步表明此系统的动态测量性能良好,准确度较高。其较大误差造成的原因为当输入电压较小时,ZigBee模块与输入电压之间互相干扰造成误差,且ZigBee模块与传感器相连导线未采用防屏蔽线缆,现场场地内的不稳定电磁场、噪声、振动等也会使系统出现一定的测量误差,但其总体测量效果较理想。

4 结语

在制作完成横、纵电阻长度误差分别为2.6%和3.0%,电阻率误差均为2.6%,电阻值误差为3.5%的1 200 ΩNiCr薄膜测力传感器的基础上,设计了一套完整的切削力无线监测系统方案,进行了传感器静态力学与实际切削力测量试验,并由LabVIEW应变显示面板与电压显示面板得到的数值与静态力学标定试验值计算对比,得到切削力无线实时监测系统应变采集误差范围为2.53%~6.86%,电压采集误差为4.76%~12.5%,实际切削力测量测量误差为3.62%~4.50%;表明本文设计的切削力无线实时监测系统方案不仅完成了基本的实时采集、无线传输与实时显示功能,而且具有较好的静态力学采集与实际切削力测量精度。

[1]李邓化,陈雯柏,彭书华.智能传感技术[M].北京:清华大学出版社,2011: 60-70.

[2]孟立凡,蓝金辉.传感器原理与应用[M].北京:电子工业出版社,2011:45-52.

[3]刘坤朋.基于红外协作的无线自组织视频监控系统的研究与实现[D].长沙:国防科技大学,2009:13.

[4]陈健.基于ZigBee 的无线工业监测监控系统[D].西安:西安科技大学,2007:21-22.

[5]童敏明,唐守锋,董海波.传感器原理与检测技术[M].北京:机械工业出版社,2013,11:255-256.

[6]刘金声. 离子束沉积薄膜技术及应用[M].北京:国防工业出版社,2003:194-200.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of cutting force wireless monitoring system of NiCr thin film sensors

AN Chunhua, WU Wenge,FU Ningna, ZHANG Xinyu

(College of Mechanical and Power Engineering, North University of China, Taiyuan 030051, CHN)

In order to achieve the purpose of real-time wireless measuring the cutting force, design a wireless monitoring system based on the self-developed NiCr alloy thin film strain sensor and ZigBee module for measuring cutting force. Sensors output real-time voltage signal, the cutting force data are uploaded to the upper machine (LabVIEW) via ZigBee module and RS-232 cables, cutting force values are calculated by the exact cutting force strain and voltage values displayed by the different LabVIEW panel. In the upper machine to complete the task including data display, data storage and report generation, etc. Cutting force wireless real-time monitoring system solutions complete the basic real-time acquisition, wireless transmission and real-time display tasks with good static mechanical collection and the actual cutting force measurement accuracy, by static mechanical calibration test and the actual cutting force measurement test verification.

NiCr thin film sensors; ZigBee; LabVIEW; cutting force wireless monitoring system

TH7;TP212

A

安春华,男,1988年生,硕士研究生,研究方向为嵌入式薄膜微传感器的设计及有限元分析,已发表论文1篇。

2015-08-05)

160129

*山西省国际科技合作项目(2015081018)