一种涡轮增压器转子轴焊接移动夹具的结构优化设计*

2016-08-31牛金霞白连杰

牛金霞 白连杰 李 戬

(①青海大学机械工程学院,青海 西宁 810016;②江苏锐成机械有限公司,江苏 宜兴 214200)

一种涡轮增压器转子轴焊接移动夹具的结构优化设计*

牛金霞①白连杰②李戬①

(①青海大学机械工程学院,青海 西宁 810016;②江苏锐成机械有限公司,江苏 宜兴 214200)

涡轮增压器转子轴是由叶轮和连接轴经过摩擦焊接而成的,焊接质量至关重要,摩擦焊机的装夹方式和定位精度决定了工件的焊接精度。通过对移动夹具结构进行优化设计,提高了移动夹具的定位精度,并且提高了夹具的刚性和强度,解决了涡轮增压器转子轴的焊接精度超差问题。

结构优化;移动夹具;摩擦焊机;涡轮增压器转子轴

RC-MCH-20型连续驱动式旋转摩擦焊机床是专门用于涡轮增压器转子轴的摩擦焊接设备,该机床的专用移动夹具是涡轮增压器转子轴的焊接工序中不可缺少的重要环节之一。该机床在实际使用过程中出现了焊接完成后的转子轴两端的中心孔加工位置偏差较大,影响后面的以两端中心孔定位的精加工工序。本文通过加工工艺流程和夹具结构工艺性分析,确定对移动夹具结构进行优化设计,以中心孔定位代替内六方孔定位结构,单气缸代替双油缸结构,提高了夹具的刚性和强度,使结构紧凑简单,操作方便,使用安全,同时降低经济成本。

1 涡轮增压器转子轴的加工工艺流程分析

如图1所示,涡轮增压器转子轴加工工艺流程:第一步,首先在焊接前将叶轮的左端面a、右端面b进行磨削加工,保证两端面的平行度,然后在叶轮的端面a处加工2.5 GB145中心孔,同时将连接轴的左端面c、右端面d进行加工,其右端面d处的中心孔不要进行加工;第二步,再将叶轮安装在摩擦焊机床的移动夹具上夹紧定位,同时将连接轴安装在主轴箱上的旋转夹具上并夹紧定位;第三步,移动夹具装置前进,相互焊接面接触并预顶紧,移动夹具后退至设定位置;第四步,主轴旋转,同时移动夹具工进,在摩擦压力作用下,焊件被焊表面相互摩擦,产生热能,使被焊表面达到塑性状态,摩擦时间结束,主轴制动,顶锻,顶锻时间结束,旋转夹具松开,移动夹具后退到起始点,移动夹具松开,取出转子轴,焊接工序完成。第五步,以转子轴的叶轮端面a处的中心孔和端面e定位,在专用打孔机上加工转子轴d端面处的中心孔,最后以工件两端中心孔定位在其它机床上进行精加工处理,转子轴加工完成后包装入库,工作结束。

在转子轴的整个生产过程中,摩擦焊机的焊接工序是重要的一环节,相应的摩擦焊机的专用夹具也是整机的重要组成部分,它的好坏直接决定了焊接部位的质量和整件的精度。如果转子轴焊接完成后的端面d处的中心孔加工位置偏差较大,将很大程度上影响后面的以两端中心孔定位的精加工工序,通过反复验证的分析,主要问题出现在移动夹具的结构上,所以确定对移动夹具进行结构改进优化设计。

2 优化前的移动夹具设计结构和工作原理

图2是优化前的移动夹具的设计结构示意图,它的工作原理是首先将叶轮4的六方头端放置在夹紧套6的内六方孔内,然后通过两个油缸10带动压板2后退,压板2的端面与叶轮4的e端面(转子结构图)接触,叶轮(工件)的a端面与顶杆11前端面接触,(顶杆11的后端面是由一个顶紧螺杆机构承受轴向力的),这样达到夹紧工件的目的。其中保持内套3和保持外套5的作用是保证叶轮在自然状态不会因下垂而掉下来。

但是该夹具结构存在不足之处:①两件油缸10达不到同步,不同步时容易将工件压偏;②顶杆11和它后端的螺杆顶紧装置均为细长杆,在承受顶锻轴向力时容易弯曲,造成工件轴线倾斜,其刚性最好的夹具座1没有承受多少轴向力; ③设计结构中的前端盖7和后端盖9组合结构,多了一层组合,增加了一定的装配误差和零件的制造误差,并且轴向力最后均被螺钉分担;④利用叶轮(工件)4的外六方和夹紧套6的内六方孔作为定位基准,其组合后的制造间隙误差增大了移动夹具与主轴的同轴度误差;⑤保持内套3和保持外套5的设计是多余的,可以不用,叶轮4只要安装在夹紧套6的孔内也不会掉落的。⑥如果调整垫12取消,结合面通过刮研来保证的接触,其效果会更好些。

3 优化后的移动夹具设计结构和工作原理

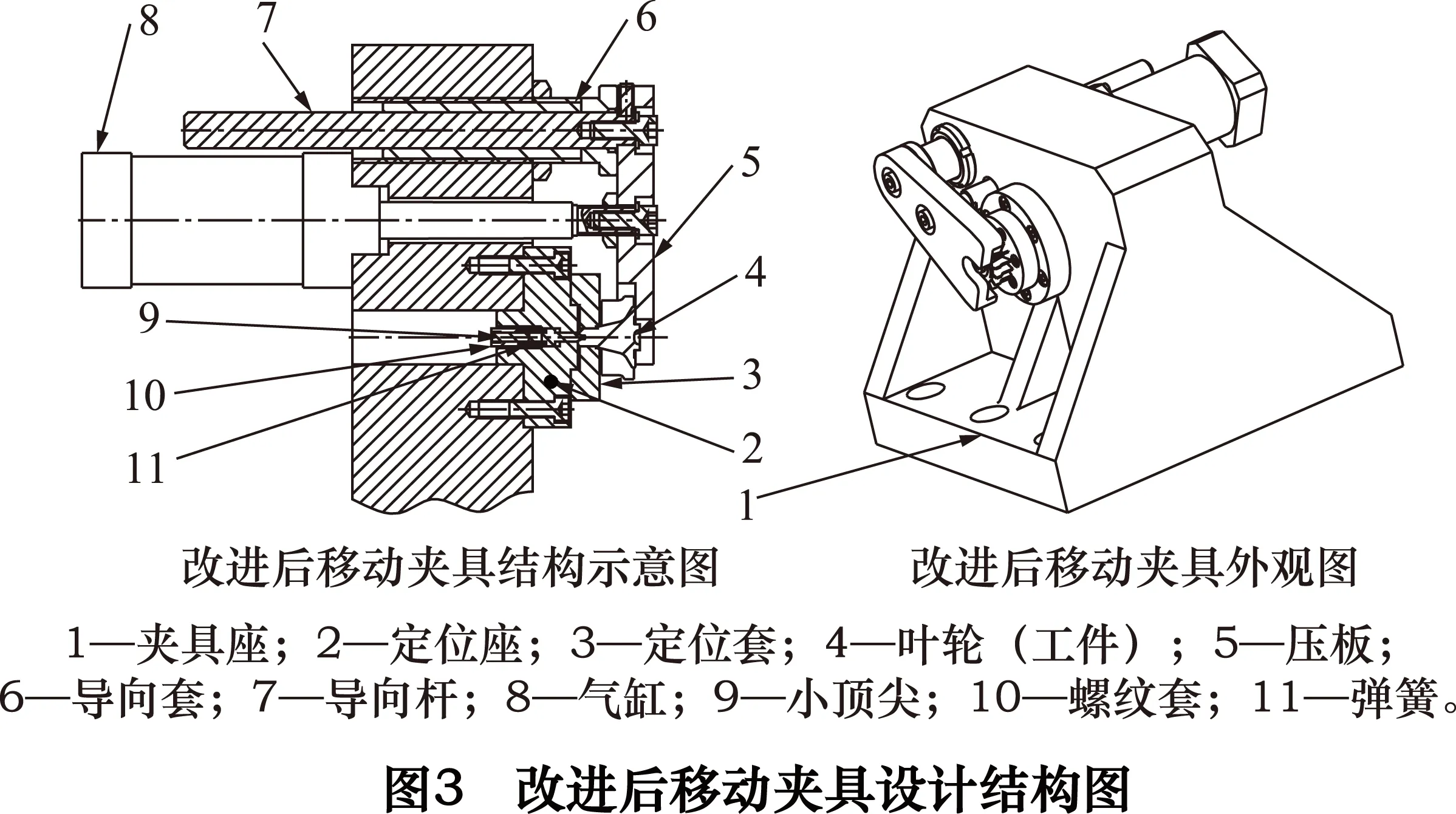

图3是改进后的移动夹具设计结构示意图,它的工作原理是首先将叶轮4(工件)的六方头端放置在定位套3的内六方孔内,其中心位置是由叶轮4(工件)的中心孔与小顶尖9的前端锥面相结合确定;然后通过一个气缸8带动压板5后退,压板5的端面与叶轮4(工件)的e面(转子结构图)接触,叶轮4(工件)的a面与定位座的前端面拉触,这样达到夹紧工件的目的。

在改进结构设计中,为提高夹具座刚性和强度,增加了加强筋,同时夹具座上的三孔位置结构紧凑,整体外形尺寸有所减小,零件重量减少了;因为压板的作用只是将工件夹持,力量不会太大,所以选用气缸;因为只使用一个气缸,所以压板的尺寸大大减小,为保证压板5的受力均衡和定位可靠,增加了气缸的起导同作用的导向杆7和起分担压板分力的导向套6,叶轮4(工件)在压紧的同时,压板也与导向套6的端面接触承担来自压板的压力,以保证叶轮在夹紧状态时压板和气缸活塞杆不倾斜,导向套6的具体位置是根据工件的型号尺寸来确定的;为保证中心孔的完好无损,增设了弹簧11弹性保护结构,当以中心孔定位时,小顶尖9不会承担顶锻力;这样,所有的顶锻力是由夹具体1来承担的(夹具体1的后端的一个螺杆顶紧装置作用在夹具体上,由它来分担顶锻力,取消原夹具的顶杆)。优化设计将定位装置设计成由定位座2和定位套3组成,是出于零件自身加工工艺性和定位套的多规格互换性方面考虑而分开设计的。原夹具座下面的调整垫取消以提高夹具体的装配强度。

4 结语

涡轮增压器转子轴焊接移动夹具的结构优化设计,结构紧凑简单,操作方便,使用安全,保证了加工精度,提高了夹具的强度和刚性,保证了机床工作可靠性,同时也降低了经济成本,达到了结构优化的目的。

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Structure optimization design of moving welding fixture of turbocharger rotor shaft

NIU Jinxia①, BAI Lianjie②, LI Jian①

(①School of Mechanical Engineering, Qinghai University, Xining 810016, CHN;②Jiangsu Rui Cheng Machinery Co., Ltd., Yixing 214200, CHN)

The rotor shaft of turbocharger is composed of impeller and the connecting shaft through the friction welding, the welding quality is very important, the welding precision of the workpiece is determined by the way of clamping and positioning precision of the friction welding machine. Through the optimization design of the structure of moving fixture, the positioning accuracy of mobile fixture is improved, and the rigidity and strength of fixture are improved. As a result, overproof of the welding precision is solved.

optimization of structure; moving fixture; friction welding machine; rotor shaft for turbocharger

TH122

B

牛金霞,女,1978年生,副教授。主要从事机械设计等方面的教学与科研工作。

(编辑李静)(2015-05-05)

160124

*青海大学2015年中青年基金项目“涡轮增压器转子轴磨擦焊机床的移动夹具结构设计”(2015-QGY-14)