高炉渣粉煤灰地基回填料的强夯数值模拟

2016-08-30许有俊

刘 香,周 鑫,许有俊

(内蒙古科技大学建筑与土木工程学院, 内蒙古自治区包头014010)

高炉渣粉煤灰地基回填料的强夯数值模拟

刘香,周鑫,许有俊

(内蒙古科技大学建筑与土木工程学院, 内蒙古自治区包头014010)

为了研究高炉渣粉煤灰作地基回填料的强夯性能及效果,进行了对该类人工填料地基的强夯数值模拟以及夯后地基沉降的观测。依托某钢铁企业新体系高炉矿渣地基处理项目,构建拟静力法下夯锤与土体之间的接触力求解模型,并基于FLAC3D软件,模拟高炉渣粉煤灰地基强夯过程中的地基土瞬时沉降变化,并对夯后地基土力学性能进行分析。结果表明:强夯高炉渣地基的最佳点夯次数为6~7次,强夯加固深度约为 6 m。依据强夯施工后的沉降观测,分析该类地基强夯后土体的沉降变形特性及密实效果,为同类研究提供参考。

高炉渣;强夯;FLAC3D数值模拟;沉降

0 引 言

在钢铁冶炼过程,30%~35%的生铁会转化成高炉矿渣[1],我国每年的钢铁生产量非常巨大,据估算,每年的矿渣产量约为14 000万t。但目前而言,我国的矿渣回收利用率还不足50%,对炉渣还没有实现合理的综合利用,造成了资源的浪费。

在填方量较大的地基回填工程中,大面积的使用高炉渣作为地基回填土可以有效的提高炉渣利用率。田德生等[2]通过分析高炉渣作为地基回填料的力学性能及回填后地基的沉降变形性能进行了试验和研究,得到通过采用一定施工工艺后,高炉渣完全可以应用在工程地基中的结论。王韬[3]以攀钢高炉渣为对象,采用物理和化学的方法,对高炉渣的击实性、压缩性、抗剪强度、承载力及热膨胀、热传导、比热容、地基温度场应力等进行了相关研究。

1 工程概况

1.1工程地质条件

以包头钢铁集团新体系2 250 mm热轧机组炼钢项目为背景,该项目占地面积约20万m2,地质条件复杂,地形起伏变化大,场地标高在1 032~1 053 m变化,杂填土广泛分布,土质松散,厚度约5 m,主要是建筑垃圾、废钢渣及生活垃圾,承载力不能满足设计要求,对地基基础施工造成严重障碍,需要换填地基[4]。其中,标高在1 016.90~1 024.76 m的粉质粘土层厚度较大,为可塑状态,且100 m内未见岩层等良好持力层。地下水补给主要受包钢尾矿坝、灰渣坝的影响,勘察期间,场地地下水埋藏于自然地表下1.1~9.2 m,标高为1 034.56~1 036.70 m,属潜水,具有微承压性。并且由于轧线工艺设备对基础沉降与变形的要求非常高,使该工程的建设难度非常大[5]。加之,施工现场的地质条件复杂等原因,其承载力不能满足设计要求,即使采用桩基也将对其施工造成严重阻碍。

1.2换填高炉渣的颗粒特性

换填高炉渣的特点之一是填料多为炼钢炉废渣水淬形成[6],其颗粒不均、级配差、孔隙大,颗粒分析见表1。由表1可知,小于0.075 mm的颗粒含量占土样总量的0.15%,大于5 mm的颗粒含量占土样总量的98.99%。级配曲线见图1,经计算得到:d60=40 mm,d30=25.2 mm,d10=16.8 mm。通过计算不均匀系数Cu=2.38,曲率系数Cc=0.95。根据《土工试验规程》(SL237—1999)中的相关规定,高炉渣属于级配不良颗粒。

表1 高炉废渣颗粒分析Tab.1 Blast furnace slag particle analysis

图1高炉渣粒径级配曲线

Fig.1Blast furnace slag particle size grading curve

1.3施工方案

在高炉渣粉煤灰地基的回填处理中,首先清除场地内杂填土,采用分层碾压的方式,高炉渣粉煤灰按照5∶1的体积混合回填,每层填筑厚度为:虚铺高炉渣厚度0.5 m、粉煤灰0.1 m(压实后基本控制为2层压实厚度为1 m),并在分层碾压厚度达到约5m时进行强夯处理,以提高地基承载力。根据《地基处理技术规范》JGJ79—2002有关条文,确定强夯施工参数,详见表2。

表2 强夯夯击参数表Tab.2 Compaction tamping datasheets

2 强夯高炉渣粉煤灰地基的数值模拟

2.1计算模型的几何、物理力学参数

从力学角度分析,地基土受到夯锤的冲击时,可以将地基土看成以夯锤为中心轴的轴对称二维动力求解问题,进而将模型进行简化[7]。一般在动力方程中,都要考虑振型、阻尼、振动频率等参数,但是这些参数在强夯施工前是很难得到的[8-9],考虑高炉渣粉煤灰作地基回填料的复杂性,使获得参数的难度加大,并且想要获得准确的参数值,需要观测更多的参数来描述[10],由于误差的存在,拟使用拟静力法得到模型的接触压力。高炉渣粉煤灰地基土的物理参数,如表3所示。

表3 物理参数Tab.3 Physical parameters

2.2模型的基本假定

地基土在强夯过程中,多种因素共同影响着夯击的加固效果,使加固过程变得十分复杂。并且,由于夯锤对土体施加了巨大的夯击能,使土体结构发生一系列的物理变化,如土体的液化或破坏等[11]。为了便于直观的模拟强夯加固过程,本文做出假设:①假定地基土为均质各向同性的弹塑性体;②假定夯锤为刚体;③假定强夯过程只考虑夯锤的重力,忽略其他力;④忽略地下水的影响;⑤假定超出夯锤加固中心外的地基变形为小变形[12]。

2.3能量加载过程分析

(1)

式(1)中:A为夯锤的底面积,M为夯锤的质量。Pmax为接触面的最大应力,Δt为接触时间,接触时间Δt可由式(2)~式(4)推导得到。

由动量定理推导出接触面应力的峰值和平均值公式:

(2)

式(2)中:W为夯锤的重量。

在重力做功条件下,得到夯锤与地基土接触面的应力值公式:

(3)

式(3)中:L为单一锤击时的夯沉量。

假设夯击时的夯能损耗为零,则满足式(2)和式(3)相等,得到:

(4)

2.4边界条件和初始应力的确定

在FLAC3D软件中,边界条件的设置并不是根据位移边界来确定,而是用速度边界,通过设定模型边界节点的速度实现位移边界的控制,随着计算时步的变化产生相应的位移。在单元内部,可以设定初始应力,对节点可以设定初始位移和速度[13]。并且FLAC3D还可以有效的模拟地下水的流动以及土体内孔隙水压力的扩散。应该注意的是:在设定不同变化梯度的初始应力时,必须保证相邻梯度变化处的应力值保持一致,如出现应力跳跃的状况,其计算结果误差会较大。

2.5高炉渣粉煤灰强夯数值模拟计算结果

基于FLAC3D软件,依据表3中所示的物理参数模拟7次点夯作用下高炉渣粉煤灰地基竖向位移等值线(Contour of Z-Displacement)的变化[14],如图2所示。

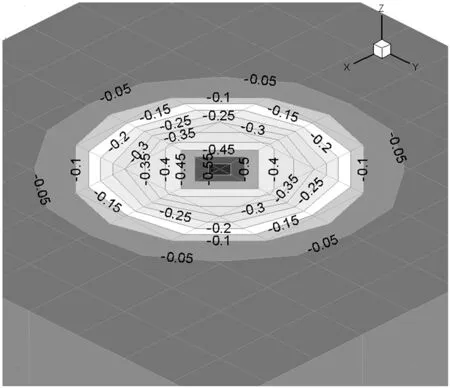

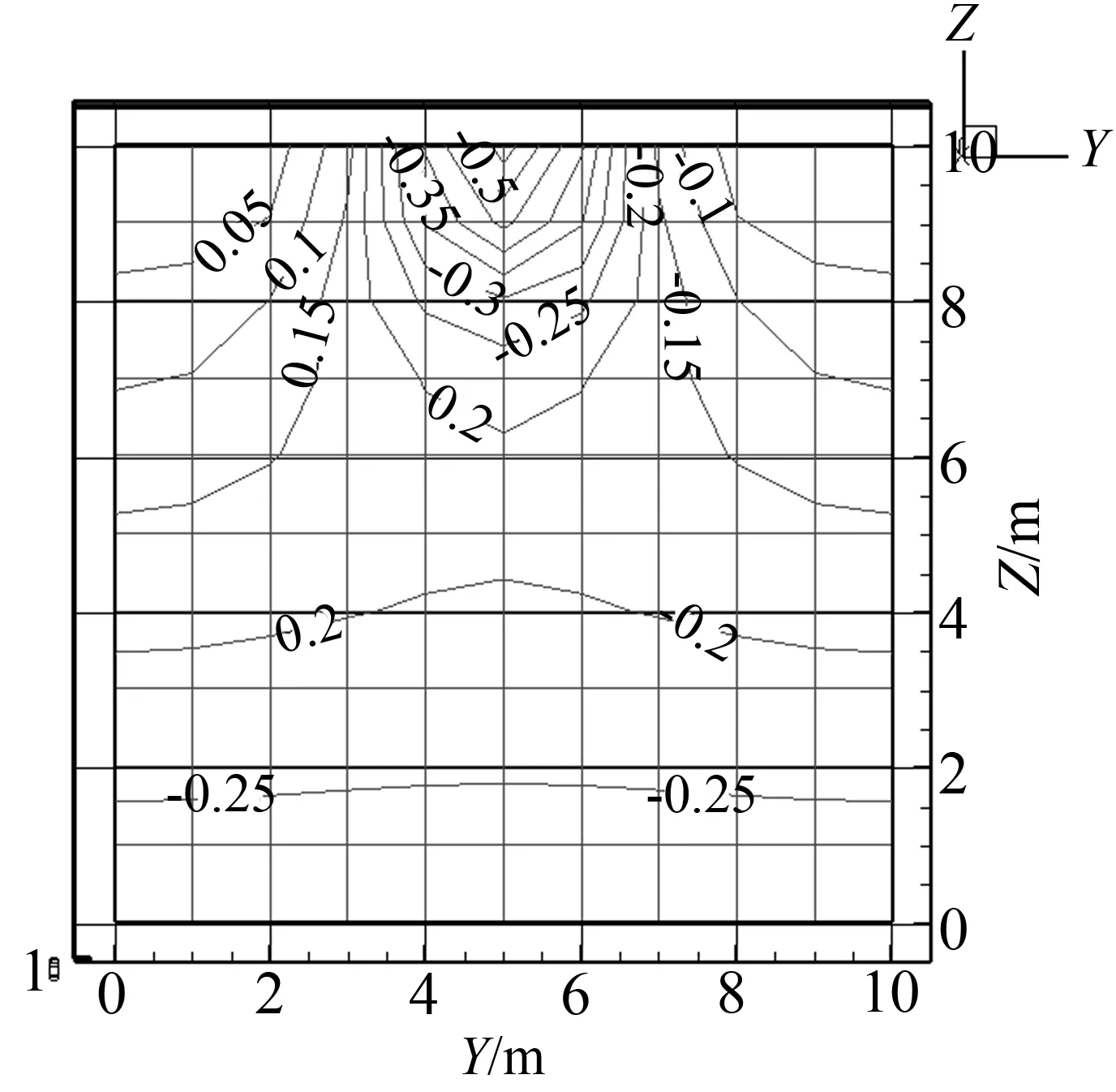

由图2所示的竖向位移变化可知,从第1次到第7次夯击,夯锤下方土体竖向位移最大从41 cm达到139 cm。随着夯击次数的增加,相邻两次夯击的竖向位移差逐步减小,最后两次夯击的夯沉量为4 cm。距离夯锤中心较近的土体,沉降变形较大,距离越远,瞬时沉降值越小。而且随着深度的增大,变化值逐渐减小。在仿生软件显示下,得到第一次点夯下,水平和竖向的沉降等值线图,如图3和图4所示。

本文在模拟过程中所建立的单元网格为1 m,图3中显示出第一次点夯下水平面沉降情况,此模拟结果可以对夯点的布置提供分析依据。分析图4可知,在第一次点夯下,形成的连续闭合的竖向沉降等值线最大值达到6 m,即第一次点夯高炉渣地基回填料的有效加固深度已经达到6 m,随着夯击次数的增加,有效加固深度逐渐加大,因此满足强夯施工对有效加固深度的要求[15]。

(a) 第一次点夯的竖向位移等值线图

(b) 第三次点夯的竖向位移等值线图

(c) 第五次点夯的竖向位移等值线图

(d) 第七次点夯的竖向位移等值线图

图2点夯下的地基竖向位移变化

Fig.2Foundation vertical displacement under the point ram

图3第一次点夯水平面沉降等值线图

Fig.3The first point ram level settlement isograms

图4第一次点夯的竖向位移等值线图

Fig.4The first point ram vertical displacement isoclines

3 夯填后的沉降实测分析

在施工过程中,对高炉渣地基沉降监测设置3个深层沉降监测孔,各测点的布置详见表4。

表4 各监测孔布置Tab.3 Each monitor hole layout

在分层沉降观测中,得到不同深度的累积沉降变化,如图5和图6所示。

图5JCK-1测点处分层沉降观测结果

Fig.5measuring point sanction layer settlement observation results

图6JCK-2测点处分层沉降观测结果

Fig.6JC-2 measuring point sanction layer settlement observation results

3.1曲线分析

由图5与图6可知,从第四次观测开始,沉降量开始增大,沉降速率加快,沉降曲线呈收敛状态。当进行第6~7次监测时,JCK-1的观测沉降曲线有趋于稳定的趋势,沉降速率大约0.18 mm/d,相较之前有所减弱;对比JCK-1和JCK-2测定,在0~35 m观测的观测深度内,JCK-2所表现出的沉降曲线变化明显。原因在于,JCK-2所处位置属于精轧区,由于设备的荷载大,施工进展快等原因,使得沉降主要发生在地基的浅层,并明显高出其他测点的变化。从不同孔深的沉降累积数据而言,孔深35 m处的累积沉降与地基浅层的累积沉降相差不足20 mm,而在孔深20 m以上的累积沉降的差值相对较大,差值约10 mm以上。

曲线分析表明,通过对填料地基进行分层碾压及强夯等地基处理后,得到浅层地基土因土体的压缩而产生较大幅度的沉降,主要沉降的发生范围约为10~30 m,其原因在于:10~30 m范围内的土层多为粉质粘土,而粉质粘土相对易于压缩,因此导致其产生沉降。而达到50 m深度后的土层则不会再被压缩,因此沉降较小。

3.2工程实况分析

结合实际的工程情况,在完成地基处理的8个月后,地基主要的沉降基本结束,实测得到的沉降曲线也逐渐收敛,沉降趋于稳定。由于高炉矿渣作为地基回填料的填筑厚度较大,并且高炉渣颗粒属于粗粒土,因此填料具有不易压缩、压缩完成时间短等性质。在换填施工过程中,将不均匀的浅层土体换填成颗粒均匀的高炉渣粉煤灰的混合填料,有效地改善了土体的抗沉降特性。其次,该场地的下卧土层多为可塑或可塑~软塑状态的粉质粘土。因此,当该土层长期浸于地下水中,就会产生土体的相互作用,进而产生一定的空隙水压力。

高炉渣粉煤灰地基沉降规律满足随着地基深度的增加,沉降量逐步降低的规律。也反映了地基下卧土层的压缩性较大,沉降量较为明显。

4 结 语

通过模拟高炉渣粉煤灰地基的强夯过程,得到结论:

①由数值模拟的结果可知,当夯击数增加到6~7次时,高炉渣粉煤灰地基土的加固并不明显,为了避免造成浪费,在强夯法加固地基过程中,高炉渣地基回填料存在一个最佳夯击次数。

②在地基土的水平作用面上,夯锤对地基土的加固是有一定影响范围的,夯锤对土体施加了巨大的夯击能,使接触面上的土体产生了竖向位移,夯锤两侧土体受到挤压而发生隆起。当随着夯击能向四周土体能量传递的递减,竖向位移也逐步减弱,直至消失。

③强夯高炉渣粉煤灰的最大主应力最大值出现在夯锤与土体的接触面上,且土体的最大主应力随着深度的增加而逐渐减弱。随着夯击次数的增加应力影响范围越大,直至趋于平稳。

④强夯高炉渣地基回填料施工中,土体模型的塑性变形区也在不断扩大,随着夯击次数的增加,回填料的塑性变形区趋于稳定。

[1]张殿印,梁文艳,李惊涛.钢铁废渣再生利用技术[M]. 北京.化学工业出版社,2013:93-95,152-153.

[2]田德生,贾瑜.用钢渣代土作地基回填料[J]. 山西建筑,2007,6(4):12-15.

[3]王韬.攀钢钢渣作为地基回填料的试验研究与初步模拟[D]. 昆明:昆明理工大学,2008.

[4]高燕云,深层搅拌桩在人工填土地基处理中的应用[J]. 广西大学学报( 自然科学版),2002,27(S1): 226-228.

[5]刘香,吴成龙,孙国栋,等.高炉矿渣粉煤灰混合料的宏细观力学参数相关性分析[J]. 土木工程与管理学报,2015,32(2):1-7.

[6]刘香,郭鹏,许有俊,等.包钢高炉渣改良回填料抗剪强度试验研究[J]. 内蒙古科技大学学报,2014,33(4):401-404.

[7]汤庆荣,杨建永.夯法加固地基的设计理论及数值模拟的研究[J]. 江西理工大学学报,2008,29(3):38-40,61.

[8]郑凌逶,周风华,谢新宇.强夯置换中碎石运动机制和成墩过程的数值模拟[J]. 岩土工程学报,2013,35(17):2068-2075.

[9]王东,王勇.强夯法加固地基效果研究分析[J]. 土工基础,2015,29(1):13-14,32.

[10]胡长明,梅源,王雪艳.离石地区湿陷性黄土地基强夯参数的试验研究[J]. 岩土力学,2012,33(10):2903-2909.

[11]COLLIN J G,WATSON C H,HAN J.Column-supported embankment solves time constrain for new road construction[J]. Contemporary Issues in Foundation Engineering,2005,13(1): 1-10.

[12]田水,王钊.强夯动力性能的显式非线性数值分析[J]. 岩土力学,2008,29(6):1580-1584.

[13]孔令伟,袁建新.强夯的边界接触应力与沉降特性研究[J]. 岩土工程学报,1998,20(2):86-92.

[14]高有斌,刘汉龙,张敏霞,等.强夯加固地基的土体纵向位移计算方法研究[J]. 岩土力学, 2010,31(8):2672-2676.

[15]PAN J L,SELBY A R.Simulation of dynamic compaction of loose granular soils[J]. Advances in Engineering Software,2002,33(4):631-640.

(责任编辑唐汉民梁碧芬)

Numerical simulation of dynamic compaction on blast furnace slag fly ash for foundation backfill

LIU Xiang, ZHOU Xin, XU You-jun

(The School of Architecture and Civil Engineering,Inner Mongolia University of Science and Technology, Baotou 014010, China)

In order to study the dynamic compaction effect of the blast furnace slag fly ash which is used as foundation backfill, a numerical simulation of compaction on the artificial filling foundation and an observation on the foundation settlement have been carried out. Based on a foundation treatment project for the new blast furnace slag in a steel enterprise, a model for the contact stress between rammer and soil is established pseudo-statically.Using the software FLAC3D, we simulate the instantaneous settlement of blast furnace slag fly ash foundation in the dynamic compaction process of the foundation and analyze the mechanical properties of the foundation soil after ramming. The following conclusions have been obtained: the optimal tamping times of the dynamic compaction on blast furnace slag foundation is 6~7, and the dynamic compaction depth is about 6m. Based on settlement observation after the dynamic compaction, the settlement characteristics and compaction effect of the foundation soil after compaction have been analyzed, which provides reference for future similar researches.

blast furnace slag; compaction; FLAC3Dnumerical simulation; settlement

2016-04-11;

2016-05-13

内蒙古自然基金资助项目(2013MS0730)

刘香(1964—),女,内蒙古包头人,内蒙古科技大学教授;E-mail: liuxiangwd@126.com。

10.13624/j.cnki.issn.1001-7445.2016.1116

TU441+.7

A

1001-7445(2016)04-1116-07

引文格式:刘香,周鑫,许有俊.高炉渣粉煤灰地基回填料的强夯数值模拟[J].广西大学学报(自然科学版),2016,41(4):1116-1122.