小半径曲线钢箱梁制造工艺浅析

2016-08-30赵艳

赵 艳

(广西路桥工程集团有限公司道桥分公司,广西 南宁 530011)

小半径曲线钢箱梁制造工艺浅析

赵艳

(广西路桥工程集团有限公司道桥分公司,广西南宁530011)

文章以南宁市凤凰岭-高速环路立交桥匝道上的钢箱梁制造为例,介绍了小半径弯道上钢箱梁的制造工艺及质量控制点,以供其他类似桥梁施工参考。

小半径;曲线;钢箱梁;制造工艺

0 引言

钢箱梁以其自重较轻、安装速度快、跨越能力较强等优势,常常被用于立交匝道跨越某些主干道的部分。曲线形钢箱梁制造的要点主要是下料、开坡口、组装、预拱度设置、焊接。其中,曲线焊缝的开坡口、焊接又是制约箱梁整体质量的关键,必须加以控制。总拼胎架的设置,对箱梁成桥线形影响也较大。

本文以南宁市凤凰岭-高速环路立交桥为依托,介绍了小半径弯道上钢箱梁的下料、焊接、总拼工艺及质量控制点,提出了一种简便且成本低的钢板曲线坡口切割方法,以及长线预拼的工艺,为今后的曲线钢梁桥制造提供借鉴。

1 工程概况

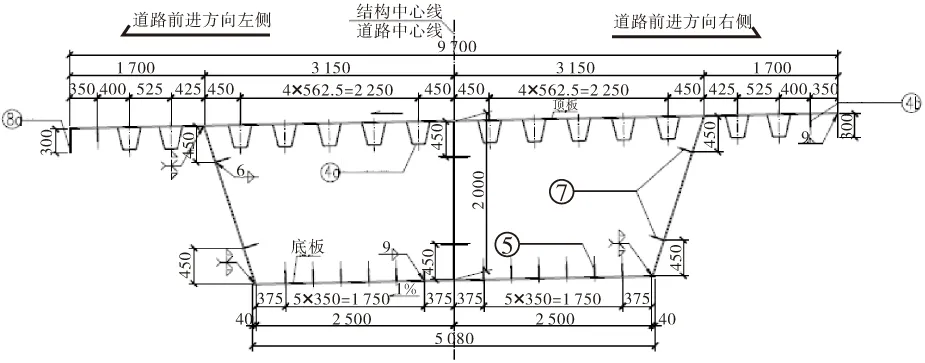

南宁市凤凰岭-高环立交是为解决凤凰岭路与高速环路交叉而设的大型互通立交。立交的WN匝道、SW匝道、NE匝道共有3段钢箱梁,分别跨越凤凰岭路和高速环路,其最小曲线半径为100 m,长度分别为69.66 m、71.96 m、61.62 m,总重960 t。钢箱梁顶宽9.7 m,底宽5.08 m,为单箱双室截面,梁高2 m,顶板下设U形肋,底板上设I形肋。底板上设置空间竖直的中腹板一道,两侧斜的边腹板各一道,板厚12~16 mm不等;钢箱梁上部两侧各有1 700 mm宽挑臂,挑臂处腹板和下翼缘板件厚度均为14 mm。钢箱梁立面均为斜线加竖曲线组合的结构形式,且设计中预加了一定的拱度,平面线形为圆曲线,横断面呈2%的坡度。由于钢箱梁曲率半径小,梁较窄且为单向横坡,空间结构形状复杂,梁高不高,焊接操作空间有限,施工难度大。见图1。

图1 钢箱梁一般断面图(单位:mm)

2 小半径曲线钢箱制造工艺

小半径曲线钢箱梁制造工艺为:(1)对钢箱梁纵向进行分段,横向进行分块,将钢箱梁细化分解到单块钢板单元;(2)进行钢板下料、开曲线坡口,再焊接成块段。制作钢箱梁整体拼装的胎架,然后将钢箱梁块段吊到胎架上进行全桥预拼,调整好线形和尺寸,再焊接底板与腹板、腹板与顶板以及横隔板间的焊缝。上述焊缝经无损检验合格后,钢箱梁进砂房喷砂除锈,再涂装,然后进存梁场。

钢箱梁制造工艺流程如图2所示。

图2 施工流程图

2.1结构分解

考虑供料、工装、设备起重能力、运输、现场安装、焊缝布置原则等因素,将钢箱梁进行节段划分。将其横向划分为4大块,左侧翼板、右侧翼板、左侧箱室、右侧箱室。纵向则在横隔板附近划分节段。

(1)考虑供应厂商的具体情况,如柳钢可供应的钢板最宽为2.2 m,因此钢箱梁横向分块的最大宽度为2.2 m的整数倍,以最大限度的减少焊缝,保证质量并节约材料。另外,考虑箱梁顶、底板均为曲线形,钢板原材料宽度尺寸按曲线外弧顶点与内弧两端点连线中点的差值计。在此基础上,钢板按既定尺寸的原则进行订货。见图3。

图3 钢板订货需求尺寸示意图

(2)制造车间内的龙门吊起重吨位固定,钢箱梁分块的最大重量不能超过此数值。另外,目前公路上允许的货车的最大宽度仅为3 m,分块的最大宽度不能超过此数值。

(3)焊缝的布置原则:

①尽量减少焊缝的数量和尺寸;

②便于焊接操作,避免仰焊位置施焊;

③采用刚性较小的节点形式,避免焊缝密集和双向、三向焊缝相交;

④焊缝位置避开高应力区;

⑤纵横两方向的对接焊缝,采用T型交叉,交叉点的距离≥200 mm,且拼接料的长度和宽度≥300 mm。

2.2钢板单元件下料与开坡口

钢板单元件在车间内下料,所有钢板单元件均采用数控全自动切割机进行切割。

下料后的工序是板边开坡口。由于钢板下料后的边为曲线,采用常规的直轨道铣边机无法开曲线坡口。钢板较长,超过10 m,使用常规的数控铣边机也无法开这么长的坡口。如果采购大型的数控铣边机,成本需要上百万。国内大型的数控铣边机数量极少,仅江苏省泰兴市有,如果将钢板运至有大型数控铣边机的厂家加工,运费较高,来回时间也长。

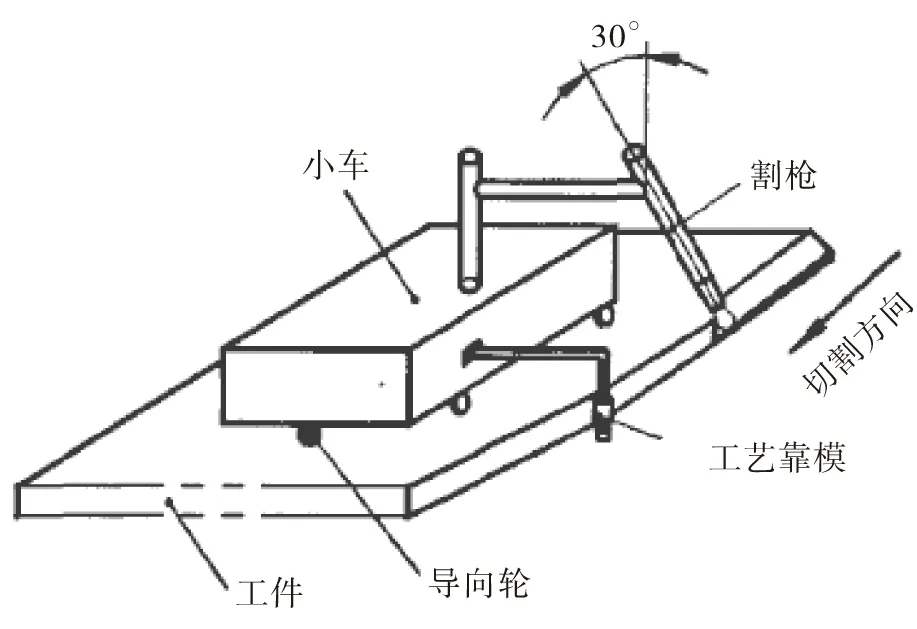

为节约成本及便于控制工期,采用改进的半自动切割机开坡口。在半自动切割机(G1-100A)上加装工艺靠模(如图4所示),其与气割小车割枪同侧,起水平定位作用,切割机利用其定位出行走路线,进行坡口气割。此外,将切割机轨道弯成与板边相同的弧线,进一步确定切割机的行走路线。其它按半自动气割工艺参数进行。经改进后,半自动切割机就可以切割出弧线形的坡口了。

图4 改进的半自动切割机示例图

使用改进的半自动切割机开坡口,再辅以砂轮机打磨,焊缝的坡口质量完全满足要求,该方法既简便又经济。

2.3箱梁分块制造

钢板单元下料好,U肋也压成型后,依照板肋安装位置线,进行板肋拼装定位,点焊固定基准端,沿拼装定位线进行拼装,通过煨弯调矫,端部放置千斤顶调节等措施,调校板肋的平面曲线。严格控制隔板位置的定位精度,隔板处定位精度误差≤2 mm。检查坡口装配尺寸符合要求后,进行点固焊。点焊间距400~450 mm,焊长50~100 mm,焊高≤4 mm,板肋两端30 mm范围内不准点固焊,点固完毕后用横隔标准样板检测。

将组拼合格的块件转移至反变形焊接胎架上,用螺旋顶压紧板单元,实现反变形。在实际应用上,板件的变形影响因素具有较多的不可确定性,根据板厚、板宽、板长、焊缝密集度、焊角高度、作业区温度、作业区湿度等不同,应对反变形矢高做出相应调整,通过参数计算,初步确定反变形弦高,然后通过实验最终确定反变形胎架弦高。

2.4箱梁总拼

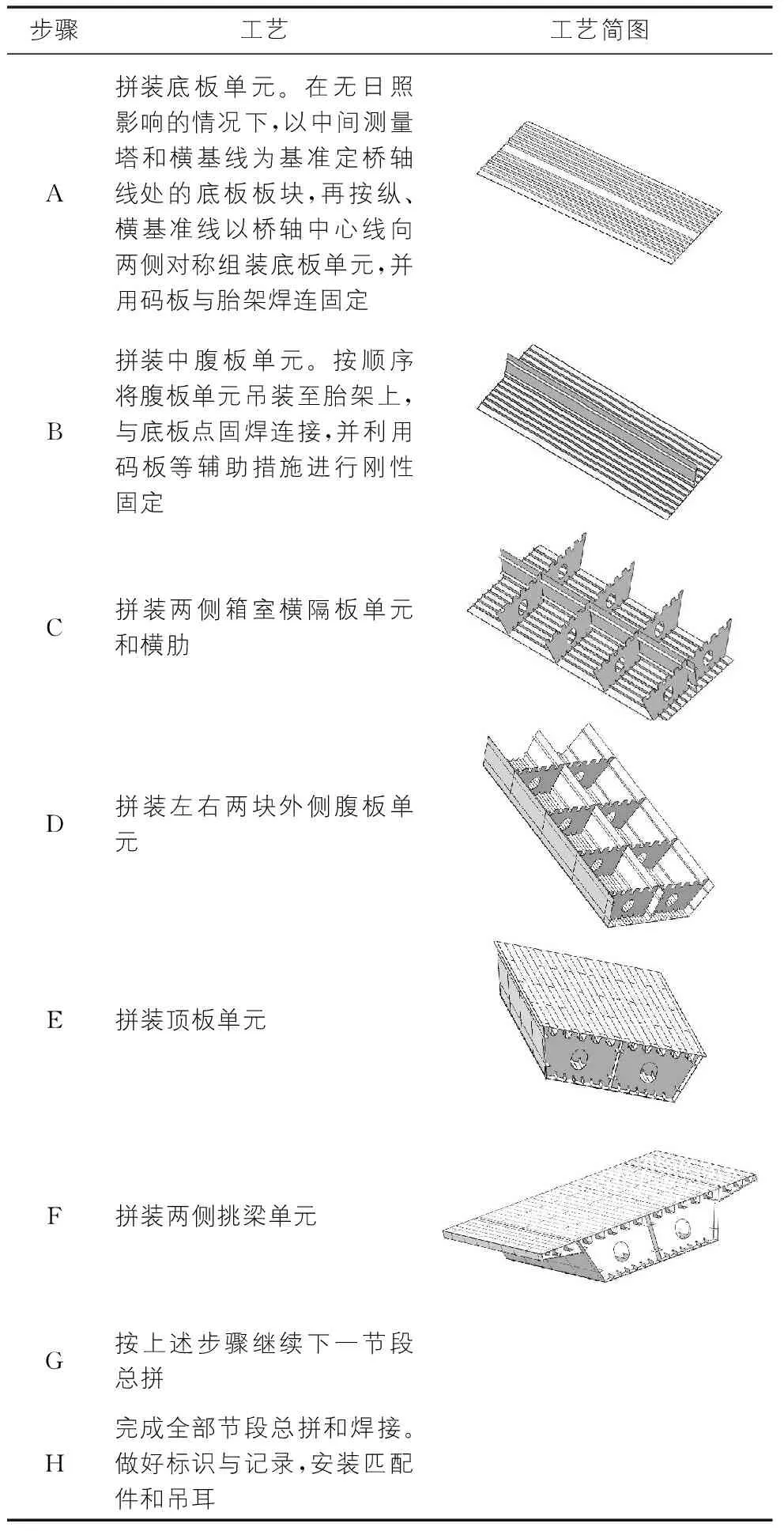

钢箱梁总拼采取全桥一次性预拼。总拼采用“正装法”,以地胎架为外胎,以横隔板和腹板为内胎,各板单元按纵、横基线就位,辅以加固设施确保精度和安全。梁段组装按照“底板→中腹板→横隔板→外腹板→顶板”的顺序,实现立体阶梯形推进方式逐段组装与焊接,见表1。

表1 总拼工艺流程表

总拼胎架设计:

(1)胎架纵向线形按照桥梁的纵向设计线形叠加预拱度并预留焊接收缩余量;胎架横向按照设计的2%的横坡搭设;胎架平面线形按设计圆曲线设置。在胎架的底部和侧面还设置起顶位置以随时纠正钢梁因重力等因素造成的线形变化。

(2)在胎架上设置纵、横基线和基准点,以控制梁段的位置和高度,确保各部尺寸和立面线形。胎架外设置独立的地样点,以便用其对胎架进行复核。

总拼胎架的结构:在钢箱梁三道腹板与每道横隔板的交点处的下方设置双拼的Ⅰ20 b支撑立柱,由于桥梁纵坡较大,工钢立柱的高度因随之而变化;每道横隔板处设置(20×250×6 900)mm的横向水平支撑板与立柱焊连;支撑板上每隔1 250 mm设置一道(16×200×H)mm(H为牙板高度)的牙板以适应钢梁的横向坡度。

2.5焊接

箱梁总拼完成后,对钢箱梁的纵横向对接缝采用CO2气体保护半自动焊焊接,开单向坡口,单面焊双面成形。对腹板与顶底板焊缝为角焊缝,采用V形坡口,也使用CO2气体保护半自动焊焊接。首先焊接箱内侧,然后反面清根,再焊接箱外侧。对横隔板与顶底板焊缝以及腹板的焊缝为角焊缝,则CO2气体保护焊手工焊接,采用小直径的ER50-6φ1.2mm焊丝,控制焊接变形。

3 工艺技术和经济性分析

钢箱梁分块制造,板单元的划分充分考虑了原材料的尺寸、焊缝的合理布置、车间和现场的起重能力等因素。由此确定每块钢板的订货尺寸,有助于控制下料后的尾料剩余量,降低材料成本。

在曲线钢箱梁的顶、底板下料时,如采用大型的数控铣边机,设备的采购、运输、安装费用较高,对于总量<1 000t的钢箱梁来说,成本摊销较大。采用改进的半自动火焰切割机开坡口,使之适应钢板边的曲线形状。该设备操作简单,钢板边经切割,再用砂轮机打磨后,其焊缝坡口质量完全满足要求。该设备投入的成本低,每台增加成本≤1 000元,坡口质量不比数控铣边机差。相比之下,采用改进的半自动火焰切割机开坡口更可行。

钢箱梁的总拼,由于箱梁长度不长,总长均在70m左右,耗费的胎架数量并不算多,并可在3联钢箱梁总拼中周转使用。且钢箱梁的横坡伴随着平曲线,再加之预拱度,使结构底板标高异常复杂,短线预拼很难保证钢箱梁线形。因此,采取全段钢箱梁在厂房内整体预拼,才可充分保证梁的整体线形,有助于钢箱梁安装时精确就位。

4 结语

小半径曲线钢箱梁制造前需要进行合理的结构分解,按定尺采购钢板材料,可减小材料损耗。板单元下料应采用数控切割机。在无大型数控铣边机的情况下,钢板开坡口可采用改进的半自动切割机,工艺简单,操作简便,也节约了成本,值得推广。在总拼时,在钢箱梁长度≤100m的情况下,均可以采用长线预拼法,将整联箱梁的胎架制作出来,并在胎架设置好预拱度和横向坡度,可最大限度地保证箱梁的总体线形。该工艺适用于各种城市或公路立交匝道桥曲线半径在100m以下的小半径曲线钢箱梁的施工,还可应用于机场、车站、码头等的曲线钢箱梁结构的制造。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2]Q/CR9211-2015,铁路钢桥制造规范[S].

Discussions on Manufacturing Process of Small-radius Curve Steel Box-girder

ZHAO Yan

(Road and Bridge Branch of Guangxi Road and Bridge Engineering Group,Nanning,Guangxi,530011)

With the steel box-girder manufacturing on the ramp of Nanning Fenghuangling-Expressway Ring Road Overpass as the example,this article described the manufacturing process and quality control point of small-radius curve steel box-girder,hoping to provide the construction reference for other similar bridges.

Small radius;Curve;Steel box-girder;Manufacturing process

U445.47+1

A

10.13282/j.cnki.wccst.2016.07.025

1673-4874(2016)07-0096-04

2016-06-10

赵艳(1982—),工程师,研究方向:路桥施工管理。