基于SOA的PMLSM进给系统PID参数优化研究

2016-08-28孙立香单秀文

孙立香,单秀文,靖 文

(1.东华大学,上海 201620;2.盐城工业职业技术学院,盐城 224005)

基于SOA的PMLSM进给系统PID参数优化研究

孙立香1,2,单秀文2,靖 文2

(1.东华大学,上海 201620;2.盐城工业职业技术学院,盐城 224005)

针对曲轴磨床中所用的永磁同步直线电机(Permanent Magnet Linear Synchronous Motor,PMLSM)驱动的砂轮进给系统所具有的强耦合性和非线性的特点,对PMLSM的d-q轴模型进行分析,推导出矢量控制下PMLSM进给系统的状态方程及传递函数。针对传统比例-积分-微分(Proportion-Integral-Derivative,PID)控制自身的优缺点,将人群搜索算法(Seeker Optimization Algorithm,SOA)与传统PID控制相结合,应用于PMLSM进给系统中。仿真与实验结果表明,采用SOA优化的PID参数整定,具有鲁棒性强、跟踪性能好、收敛速度快等优点。

数控机床;永磁直线同步电机;人群搜索算法;鲁棒性;比例-积分-微分

0 引 言

目前,曲轴磨床的砂轮进给驱动普遍采用永磁直线同步电机PMLSM,因其至工作台之间的传动方式为“零传动”,进给速度是传统滚珠丝杠驱动方式的4~5倍,运动加速度可达3g以上,是传统滚珠丝杠驱动方式的10~20倍[1]。但是,在传动链上机械环节的简化带来了电气控制方面的困难,如系统的参数变动、负载扰动等各种因素的影响将直接反映到直线电机的运动控制中,而且还有因边端效应、齿槽效应等引起的推力波动等。因此,采用有效的控制策略来消除影响系统性能的各类扰动因素至关重要。

国内外许多学者对PMLSM的控制策略进行了研究,Sugiura M、叶云岳等人[3-9]研究了直线电机PID控制策略,加入了如模糊控制、神经网络、遗传算法等智能算法来优化PID参数,但模糊控制的控制规则制定比较困难,且一旦确定,不能在线调整,同时由于不具有积分环节,稳态精度难以保证.神经网络对PID控制器参数优化非常复杂,收敛速度相对比较慢,控制精度不高,且隐含层数目、神经元个数以及初始权值等参数选择皆没有系统的方法,遗传算法对于染色体编码以及适应度函数选择、算子运算等方面有一定困难等。本文将一种新型的智能算法即人群搜索算法(SOA)与传统PID控制相结合,应用于CNC数控机床中由PMLSM驱动的砂轮进给驱动的进给系统中。

1 PMLSM数学模型

PMLSM具有非线性和强耦合特性[8-9],其直接控制调速问题难以解决,德国的Blaschke提出了矢量控制理论,将其应用于永磁直线同步电机的基本思想是通过外部控制系统对初级磁动势相对励磁磁动势的空间角度和初级电流幅值的控制,将其模拟为他励直流电动机。

关于PMLSM的数学模型已有相关研究人员做过推导,但仅仅给出其运动速率与q轴电流之间的传递函数,且为简化的一阶系统,实际应用中,q轴电压与其运动速率之间关系更为重要,本文将在相关学者研究的基础上推导出出运动速率与q轴电压的传递函数。

PMLSM在d-q坐标系上的电压方程:

(1)

电磁推力方程:

(2)

机械运动方程为:

(3)

由于PMLSM气隙较大,理想情况下一般认为Ld=Lq=L,可得d-q坐标系下的PMLSM进给伺服系统的状态方程:

(4)

电磁推力可表示:

(5)

式中:β为定子三相合成电流矢量is与d轴的夹角。

式(5)中,因次级为永磁体,φf可认为是一定值,若保持is与d轴垂直,即β=90°,可实现参数的解耦并获得最大的电磁推力。为此,采用id=0的控制方式,则式(4)的状态方程可化为完全解耦的状态方程:

(6)

根据上述状态方程,可得到简化的PMLSM进给伺服系统框图,如图1所示。

图1 PMLSM系统框图

根据式(6)和图1,PMLSM进给伺服系统在磁场定向(id=0的控制方式下)的数学模型的传递函数可表示:

(7)

2 SOA-PID参数寻优

2.1PID 控制参数的整定

传统PID控制包括比例环节、积分环节、微分环节,PID控制规律:

(8)

式中:Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

当采样时间比较短时,可将连续系统离散化为差分方程,即可求出PID控制器的离散方程:

Δu(k)=Kie(k)+KpΔe(k)+KdΔ2e(k)

(9)

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数。

传统PID控制,Kp,Ki,Kd三个参数的整定,因无现成的公式可寻,通常采用经验法或试凑法,整定过程非常繁琐,而且也不能满足PMLSM进给系统非线性的要求。

2.2人群搜索算法

人群搜索算法(SOA)通过模拟人类搜索的“经验梯度”和不确定性推理来搜寻优化问题解,其中心思想是:当搜寻者所在位置较优时,应缩小范围搜索;当搜寻者所在位置较差时,应扩大范围搜索。SOA利用模糊逻辑来对上述搜索行为进行建模,并确定搜索步长[10-11]。

2.2.1 参数编码

设种群规模为S,每个微粒的位置矢量维数为D,本文中微粒位置矢量维数D由PID控制器的3个控制参数Kp,Ki,Kd所构成。该种群的矩阵:

(10)

2.2.2 适应度函数

SOA在搜索过程中用适应度函数值来评判个体或解的优劣,并作为微粒位置更新的依据。为使过程过渡平稳,同时防止控制作用过大,采用的适应度函数如式(11)所示:

(11)

为了避免超调,采取惩罚控制,在e(t)<0,将超调量作为目标函数的一项,更新的适应度函数:

(12)

式(11)和式(12)中:e(t)为系统误差,u(t)为控制器输出,ω1,ω2,ω3皆为权值,且ω3≫ω1。

2.2.3 搜索步长

SOA利用模糊系统的逼近能力,通过模拟人的感知与行为之间的联系,来确立目标函数值与步长之间的联系。在模糊推理过程中,将目标函数值按降序排列,种群大小从1到S作为模糊推理输入,目标函数值采用线性隶属函数[11]:

(13)

为了模拟人的搜索行为的随机性,则目标函数在各维的隶属度:

uij=rand(ui,1),j=1,2,…,D

(14)

由式(13)和式(14)可得步长:

(15)

其中:

(16)

ω=(Tmax-t)/Tmax

(17)

2.2.4 搜索方向

通过模拟人的利己、利他和预动等行为,分别得到任意第i个微粒搜索的利己方向、利他方向及预动方向:

(18)

(19)

(20)

将这3个方向随机加权平均来确定总的搜索方向:

(21)

2.2.5 更新位置

确定了搜索方向和步长后,可推出其个体位置更新公式:

(22)

xij(t+1)=xij(t)+Δxij(t+1)

(23)

SOA按照上述流程完成对所求问题解的优化。

2.3SOA优化PID参数设计

将人群搜索算法SOA和PID结合在一起,在线优化PID控制器的三个参数,以求实现PMLSM进给系统高精度、高鲁棒性控制.基于SOA的PMLSM进给系统PID参数整定原理图及流程图分别如图2和图3所示。

图2 基于SOA的PMLSM的PID参数整定原理

图3 PID参数整定的SOA流程

3 SOA算法实验与结果分析

本次实验使用的计算机为Intel(R) Core(TM) i3-3110M、4 GB内存的PC机,编程软件为MATLAB 7.0。校内实训中心的MQ8260A型曲轴随动磨床如图4所示,其进给系统的PMLSM参数如下:L=8.5 mH,R=2.85 Ω,B=2 N·s·m-1,φf=0.183 Wb,m=26 kg,τ=14 mm。根据永磁体磁链φf和极距τ的值即可求得PMLSM电磁推力系数KC、反电势常数Ke,将上述各参数代入式(7)中即可求得系统传递函数。

图4 实验现场

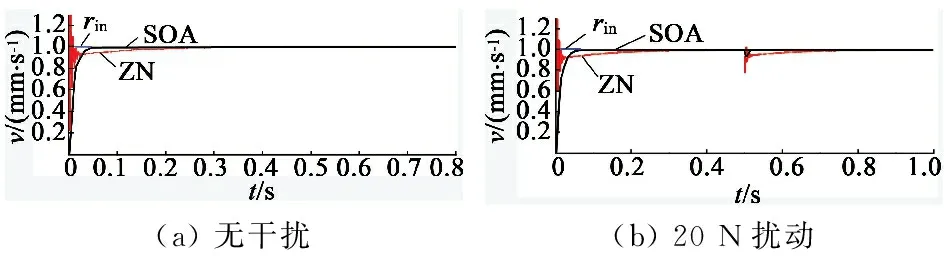

对PMLSM驱动系统在MATLAB中进行对比仿真实验,常规PID控制和基于SOA的PID控制进行验证,其结果如图5(a)所示,常规PID控制采用Z-N法优化[12-13],基于SOA的PID控制,所选种群规模为30,最大迭代次数为100代,由图可知,在给定信号为阶跃信号时,常规PID控制和SOA_PID 控制的响应调整时间分别为0.3 s和0.05 s,且根据控制系统的稳、快、准3个指标来看,SOA_PID控制明显比常规PID控制优越,然后分别在t=0.5 s时加入20 N的负载扰动,来比较控制系统的抗干扰能力,仿真结果如图5(b)所示,可知常规PID控制响应波动达到了20%,并需要0.3 s才恢复到稳定状态,而基于SOA的PID控制所受到的冲击要小的多,而且恢复速度快。

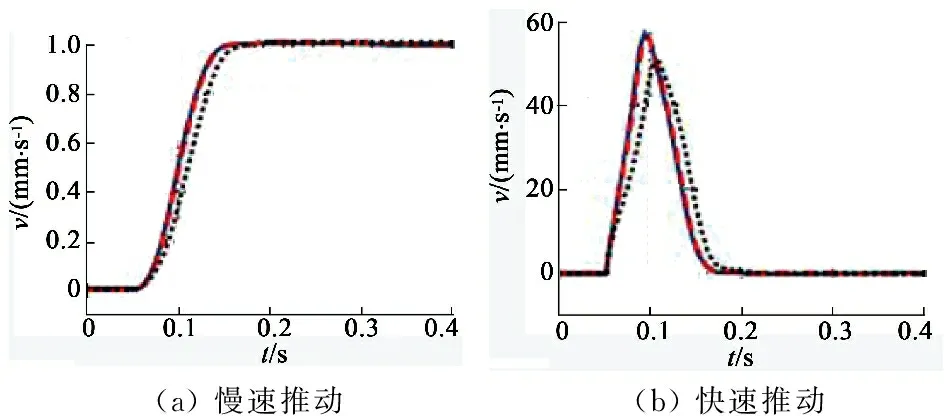

对MQ8260A型曲轴磨床进行现场实验[14],将基于SOA的PID控制算法嵌入到由TMS320F2812 DSP组成的控制系统,进行磨削试验,实验结果如图6所示。图6(a)为进给系统慢速推动时的速度响应曲线,图6(b)为系统快速推动后停止的速度相应曲线,其中实线和虚线的区别仅仅是负载(砂轮)质量不同。实验结果图图6与仿真图图5除了响应时间上有轻微的滞后外,其他基本吻合。

(a)无干扰(b)20N扰动

图5 速度阶跃响应

图6磨削实验结果图

4 结 语

本文对PMLSM的d-q轴模型进行了分析,推导出了矢量控制下PMLSM进给系统的状态方程及传递函数。针对传统PID控制器应用于PMLSM进给系统存在的弊端,将人群搜索算法SOA与传统PID算法相结合应用于PMLSM进给系统中,通过SOA中引入惩罚控制的适应度函数作为评价解的优劣,使得原本二阶系统响应类似一阶系统的响应,即系统无超调。仿真和实验结果表明,采用SOA优化的PID控制策略相比传统PID控制,具有鲁棒性强、跟踪性能好、收敛速度快等优点,可为企业曲轴磨床砂轮进给系统的PID参数优化提供参考。

[1] 杨早娥,石品德.基于数控机床进给伺服系统的研究综述[J].机床与液压,2009,36(12):56-57.

[2] 叶云岳,陆凯元.直线电机的PID控制与模糊控制[J].电工技术学报,2001,16(3):11-15.

[3] SUGIURA M,YAMAMOTO S,SAWAKI J,et al.The basic characteristics of two-degree-of-freedom PID position controller using a simple design method for linear servo motor drives[C]//1996 4th International Workshop on Advanced Motion Control,AMC'96-MIE.IEEE,1996:59-64.

[4] LIN F J,SHEN P H.A linear synchronous motor drive using robust fuzzy neural network control[C]//Fifth World Congress on Intelligent Control and Automation,WCICA 2004.IEEE,2004:4386-4390.

[5] KUNG Y S,LIAW C M.A fuzzy controller improving a linear model following controller for motor drives[J].IEEE Transactions on Fuzzy Systems,1994,2(3):194-202.

[6] 陆华才,徐月同,杨伟民,等.永磁直线同步电机进给系统模糊PID控制[J].电工技术学报,2007,22(4):59-63.

[7] 徐月同,傅建中,陈子辰.永磁直线同步电机进给系统H_∞控制策略的研究[J].浙江大学学报(工学版),2005,39(6):789-794.

[8] 潘超.数控机床直线电驱进给系统控制技术及动态特性研究[D].镇江:江苏大学,2011.

[9] 张益顺,杨海,罗正球.基于遗传算法的数控机床进给伺服系统模糊PID位置控制研究[J].工业仪表与自动化装置,2009,6(6):53-56.

[10] DAI C,ZHU Y,CHEN W.Seeker optimization algorithm[M]//Computational Intelligence and Security.Berlin Heidelberg:Springer,2007:167-176.

[11] DAI C,CHEN W,SONG Y,et al.Seeker optimization algorithm:a novel stochastic search algorithm for global numerical optimization[J].Journal of Systems Engineering and Electronics,2010,21(2):300-311.

[12] 于晓敏,于晓坤,耿蕊.PID控制器参数优化算法的仿真研究[J].计算机仿真,2011,28(7):212-215.

[13] 伍一,任洪斌.智能控制在工业锅炉燃烧系统中的应用[J].黑龙江大学自然科学学报,1996,13(3):43-45.

[14] 盐城工业职业技术学院.一种基于SOA的PMLSM进给系统PID参数优化方法:201510723987.4[P].2015-10-23.

ResearchonPIDParametersOptimizationofthePermanentMagnetLinearSynchronousMotorFeedingSystemBasedonSOAAlgorithm

SUNLi-xiang1,2,SHANXiu-wen2,JINGWen2

(1.Donghua University,Shanghai 201620,China;2.Yancheng Institute of Industry Technology,Yancheng 224005,China)

In view of strong coupling and nonlinear characteristics of PMLSM feeding system in CNC machine, the state equation and transfer function in vector control were obtained by analyzing PMLSMd-qmodel. According to the advantages and disadvantages of the traditional PID control, the seeker optimization algorithm (SOA) combined with the traditional PID control was used to optimize PMLSM feeding system.Simulation results and experimental results show that the proposed method has stronger robustness, better tracking performance and faster dynamic response in comparison with the traditional PID control.

computer numerical control (CNC); PMLSM; SOA; robustness; PID

2016-05-25

国家自然科学基金项目(51475301)

TM351;TM359.4

:A

:1004-7018(2016)11-0062-04

孙立香(1981-),女,在读博士,研究方向为机电一体化。