缺氧-平板膜生物反应器处理焦化废水的研究

2016-08-27邓冬梅黄永春万美玲陈业祖孙宇飞左华江广西科技大学生物与化学工程学院广西糖资源绿色加工重点实验室广西柳州545006

邓冬梅,李 晴,黄永春,万美玲,韦 烽,陈业祖,孙宇飞,左华江(广西科技大学生物与化学工程学院,广西糖资源绿色加工重点实验室,广西柳州545006)

缺氧-平板膜生物反应器处理焦化废水的研究

邓冬梅,李晴,黄永春,万美玲,韦烽,陈业祖,孙宇飞,左华江

(广西科技大学生物与化学工程学院,广西糖资源绿色加工重点实验室,广西柳州545006)

采用缺氧(A)-平板膜生物反应器(A-MBR)中试设备于不同负荷下连续运行处理实际焦化废水,并与柳钢缺氧-好氧(A-O)活性污泥处理工艺的去除效果进行了对比。结果表明,运行期间A-MBR工艺的处理效果优于A-O工艺。随着运行负荷的不断提高,A-MBR工艺对COD去除率基本高于A-O工艺。A-MBR工艺对NH3-N、酚类和氰化物均有较高的去除率,化学在线清洗可有效缓解平板MBR膜污染。

膜生物反应器;焦化废水;缺氧;厌氧;好氧

Abstracts:The pilotequipment,anoxic-flatsheetmembranebioreactor(A-MBR)hasbeen used for treating the actual cokingwastewaterwith different loadswhile operated continuously,and its treatmenteffecthas been compared with that of anoxic-aerobic(A-O)activated sludge treatment process of Liuzhou Iron&SteelWorks.The results show that the treatment effect of A-MBR while running is better than that of A-O process.With the continuous increaseof running loads,the removing rate by A-MBR process is basically higher than by A-O process.The removing ratesof NH3-N,phenols,and cyanideby A-MBR processare all comparatively high.Chemicalon-line cleaning can effectively alleviate the flatsheetMBRmembrane pollution.

焦化废水是指在煤的高温干馏、煤气净化及化工产品精制过程中所产生的废水,其排放量大、成分复杂,不仅含有大量的酚类、联苯、吡啶、吲哚和喹啉等难降解有机污染物,而且还含有氰、无机氟离子和氨氮等有毒有害物质,难以生物降解〔1〕。生物处理法是目前焦化企业应用最为广泛、也是最为成熟的废水处理技术,常用工艺有厌氧-缺氧-好氧(A1-A2-O)、缺氧-好氧-好氧(A-O-O)等,由于焦化废水成分复杂,生物降解性差,在中、高负荷条件下,使用传统的生物处理工艺处理焦化废水不能稳定达到《炼焦化学工业污染物排放标准》(GB 16171—2012)〔2-3〕。

MBR是高效膜分离技术与活性污泥法相结合的新型水处理技术,其作为一种新型高效的废水处理技术,在生活污水和工业废水处理中已有广泛应用〔4-6〕。目前,国内不少学者采用MBR工艺进行焦化废水处理的研究,现有研究工艺多为A1-A2-MBR工艺,其中A1为厌氧阶段,池中溶解氧一般小于0.2mg/L,没有MBR池的回流,主要功能为水解酸化,提高焦化废水可生化性,A2为缺氧阶段,池中溶解氧一般小于0.5mg/L,有MBR池回流,主要功能为反硝化,由于焦化废水的水质特点,厌氧阶段很难取得较好的处理效果,有些实际焦化废水处理工程将这一工艺环节省去。A1-A2-MBR工艺中的厌氧环节A1是否可省去,目前尚无探讨。本研究用自制的A-MBR中试设备在现场和缺氧-好氧(A-O)处理系统同期运行,通过对处理效果的对比,探讨A-MBR处理焦化废水的可行性,此外平板膜MBR应用于焦化废水生化处理研究较少,本研究对平板MBR处理焦化废水工艺设计也有一定参考价值。

1 材料与方法

1.1实验装置

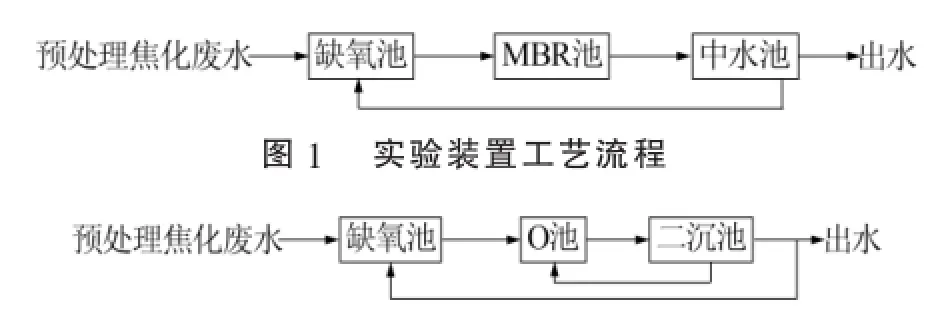

实验采用图1所示的A-MBR工艺。同期运行的柳钢焦化废水处理规模3 120m3/d,设计工艺为A1-A2-O,由于厌氧池A1效果差,已改为调节池使用,实际运行为图2所示的A-O工艺。

图2 柳钢焦化废水处理工艺流程

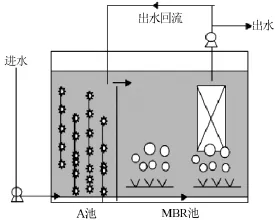

实验装置为不锈钢材质,用钢板分为缺氧、MBR池两个部分,其中A池容积8m3,内放置和柳钢焦化废水处理A池相同的组合填料(粒径150mm,宜兴市苏友环保填料有限公司)。MBR池容积16m3,MBR池中放置SMBRP-PVDF-1.4型平板MBR膜组件(柳州森淼环保技术开发有限公司),MBR膜材质为PVDF超滤膜(孔径0.08μm,膜过滤面积50m2)。MBR池底部有穿孔曝气管,曝气为污泥供氧,同时在膜面形成一定的紊流,减缓膜污染。焦化废水由进水箱经进水泵从底部进入A池,A池上部溢流至MBR池;膜组件的过滤出水回流至A池,回流比为2。进水、回流水、出水流量及曝气量均由转子流量计监测。

图3 A-MBR实验装置

1.2启动及运行

A-MBR实验装置的进水为射流除油后焦化废水,和同期运行的柳钢焦化废水A-O处理系统为同一进水。以柳钢焦化废水处理系统O池污泥为AMBR实验装置接种污泥,A池挂膜成功,MBR出水水质稳定视为运行启动成功。之后逐步提高运行负荷至和柳钢焦化废水处理系统一致,视为稳定运行开始,通过调试进水流量,控制实验装置HRT由100 h降至60 h,具体调试见表1。除去工况异常和调试后适应期,本实验稳定运行150 d。运行过程中每隔1~2个月排泥1次,控制MBR池污泥质量浓度9 000~12 000mg/L,MBR池DO为3~6 mg/L,A池DO为0~1mg/L。实验过程中,膜通量持续快速下降时,即进行一次化学在线清洗。

表1 实验装置和柳钢焦化废水处理系统运行HRT

1.3分析方法

启动期和运行稳定期,分析实验装置和柳钢焦化废水处理系统进出水中的酚类、氰化物、COD、NH3-N。酚类采用溴化滴定法,氰化物采用分光光度法,COD采用分光光度法,NH3-N采用纳氏试剂分光光度法〔7〕。

2 结果与讨论

2.1 COD的去除

对焦化废水COD的去除效果如图4所示。

图4 对焦化废水COD去除效果

柳钢焦化A-O系统在整个运行期间维持HRT=100 h,因所承受的运行负荷为系统长期运行调试达到的最优运行负荷,根据运行记录,随进水负荷的进一步增加,其出水COD和氨氮有显著增加。在150 d的运行中,进水COD的波动范围为2 765~3 485mg/L,A-O系统对COD去除率为92%~94%,出水COD在180~210mg/L,超过现行的《炼焦化学工业污染物排放标准》(GB 16171—2012)中间接外排标准。与此相对,尽管A-MBR出水COD随进水负荷增加缓慢增加,但除第150天前后,A-MBR出水COD在整个运行期均低于A-O系统,其中,在第91天—第120天(HRT=70 h),A-MBR系统的COD去除率95%~97%,出水COD为150mg/L。据研究,MBR处理的焦化废水,出水中的主要成分为喹啉等难降解成分〔8〕,通过MBR等生化工艺对难降解成分的去除有一个极限值,吴英等〔9-10〕利用A1-A2-O处理焦化废水的研究,也发现通过此工艺处理焦化废水对COD的去除存在一个极限值,因此,为使MBR出水COD指标稳定达标,需要对其出水进行进一步深度处理。本研究结果说明A-MBR工艺相对A-O工艺在COD去除率方面有显著优势,在一定程度上降低了出水COD,减低了后续处理的难度。

2.2 NH3-N的去除

对焦化废水NH3-N的去除效果如图5所示。

图5 焦化废水NH3-N去除效果

在运行的前120 d,A-O和A-MBR系统对NH3-N的去除率均超过99%,出水NH3-N均小于2mg/L,低于《炼焦化学工业污染物排放标准》(GB 16171—2012)中间接外排标准。这可能和A-MBR和柳钢焦化废水A-O处理系统均为低负荷运行,泥龄长有关,根据文献报道,泥龄长有助于NH3-N的去除〔11〕。随运行负荷的进一步增加,A-MBR系统对NH3-N的去除率明显下降,出水NH3-N达23~28 mg/L。Weatao Zhao等〔12〕利用中空纤维膜处理焦化废水,结果也表明,当运行负荷超过一定限值时,出水NH3-N急剧增加,这可能是由于进水有机物复杂多样,使NH3-N去除微生物系统比较脆弱,易受负荷冲击所致。为在高负荷下达到COD和NH3-N同时去除的目的,可以和其他技术如高效菌结合,降低进水有机物毒性,并提高脱氮微生物的稳定性。

对比A-MBR工艺和A-O处理焦化废水期间的氨氮去除,可以看出,尽管在运行的第121天—第150天,随运行负荷提高,A-MBR出水NH3-N高于A-O,但在整个运行期间,A-MBR对NH3-N的去除仍明显高于A-O系统,这说明A-MBR工艺在NH3-N去除耐负荷冲击方面对比A-O工艺也有一定优势。

2.3酚类物质的去除

酚类和氰化物是衡量焦化废水中有毒物质的重要指标〔15〕。对酚类和氰化物进行了监测,结果表明,在150 d的运行中,A-MBR和A-O系统均能有效去除焦化废水中氰化物和挥发酚,出水挥发酚和氰化物均低于0.2mg/L,达到《炼焦化学工业污染物排放标准》(GB 16171—2012)中间接外排标准。

2.4膜通量

在整个运行期间,A-MBR实验装置恒压运行,在此运行状态下,膜通量呈稳定缓慢下降趋势。第74天出现明显膜通量下降,至第78天膜通量由0.95 m3/(m2·h)下降至0.68m3/(m2·h),第一次进行膜清洗,采用在线化学清洗,清洗药剂为质量分数0.1%的NaClO,清洗后膜通量稳定恢复至0.95 m3/(m2·h),运行至第113天时,又出现明显膜通量下降,同样的方法进行清洗,膜污染也得到有效缓解,说明化学在线清洗即可有效缓解低通量运行时平板MBR膜污染。已报道的中空纤维MBR应用处理焦化废水时,均需离线清洗,本研究表明平板MBR相对于中空纤维MBR在膜通量维护上有一定优势。

3 结论

(1)相同进水条件下,A-MBR对焦化废水中COD的去除效率显著高于A-O工艺。

(2)相同进水条件下,利用A-MBR工艺去除焦化废水的COD和NH3-N明显高于A-O工艺。

(3)相同进水条件下,一定负荷范围内,A-MBR和A-O工艺对NH3-N、酚类和氰化物均有较高去除效率,出水达到《炼焦化学工业污染物排放标准》(GB 16171—2012)中间接外排标准。

(4)化学在线膜清洗可以有效缓解应用于焦化废水处理的平板MBR膜污染。

参考文

[1]Zhang Tao,Ding Lili,Ren Hongqiang,etal.Ammonium nitrogen removal from coking wastewater by chemical precipitation recycle technology[J].Water Research,2009,43(20):5209-5215.

[2]Qi Rong,Yang Kun,Yu Zhaoxiang.Treatment of coke plant wastewater by SND fixed biofilm hybrid system[J].Journal of Environmental Sciences,2007,19(2):153-159.

[3]胡红伟,欧阳华澍,吴俊峰.A/O+混凝处理焦化厂废水运行效果分析[J].水处理技术,2011,37(9):123-125.

[4]WisniewskiC.Membranebioreactor forwater reuse[J].Desalination,2007,203(1/2/3):15-19.

[5]GuoW S,Vigneswaran S,Ngo HH,etal.Experimental investigation on acclimatized wastewater formembrane bioreactors[J].Desalination,2007,207(1/2/3):383-391.

[6]Kocadagistan E,Topcu N.Treatmentinvestigationofthe Erzurum City municipal wastewaters with anaerobic membrane bioreactors[J]. Desalination,2007(1/2/3):367-376.

[7]国家环保总局.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002:146-281.

[8]张万辉,韦朝海,吴超飞,等.焦化废水中有机物的识别、污染特性及其在废水处理过程中的降解[J].环境化学,2012,31(10):1480-1486.

[9]吴英,涂小平,曹斌,等.水解酸化-A2/O—MBR-BAC组合工艺处理焦化废水试验研究[J].工业用水与废水,2011,42(5):28-31.

[10]郝鑫,蔡建安,彭永丽.高效菌种的厌氧-缺氧-膜生物反应器处理焦化废水[J].水处理技术,2009,35(12):81-83.

[11]Li Xiaoyan,Chu Hiuping.Membrane bioreactor for the drinking water treatment of polluted surface water supplies[J].Water Research,2007,37(19):4781-4791.

[12]ZhaoWentao,Huang Xia,LeeDJ.Enhanced treatmentofcokeplant wastewater using an anaerobic-anoxic-oxic membrane bioreactor system[J].Separation and Purification Technology,2009,66(2):279-286.

Research on the anoxic-flatsheetm embrane bioreactor for treating coking wastewater

Deng Dongmei,LiQing,Huang Yongchun,Wan Meiling,Wei Feng,Chen Yezu,Sun Yufei,Zuo Huajiang

(Collegeof Biologicaland Chemical Engineering,GuangxiKey Laboratory ofGreen Processingof SugarResources,GuangxiUniversity ofScienceand Technology,Liuzhou 545006,China)

membrane bioreactor;cokingwastewater;anoxic;anaerobic;aerobic

X703.3

A

1005-829X(2016)07-0056-04

广西自然科学基金项目(2013GXNSFBA019040;广西大学生创新创业计划(201510594081);广西高校科研项目(2013YB171))

邓冬梅(1980—),博士,副教授。电话:13667722246,

E-mail:deng-dongmei@163.com。

2016-05-22(修改稿)