基于数控加工的渐开线齿轮柔性制造技术研究

2016-08-27蒋灯财桂林机电工程学校541004

◎蒋灯财(桂林机电工程学校541004)

基于数控加工的渐开线齿轮柔性制造技术研究

◎蒋灯财

(桂林机电工程学校541004)

齿轮设计及制造时考虑的因素有很多,例如有传动速比、噪音及强度等,设计者可因不同的需求而决定压力角、转位系数等,因此齿轮的单件小批量生产制造成本昂贵。文章运用CAD/CAM方法结合CNC加工切削中心及刀具,提出一种全新的柔性制造技术,提升齿轮的单件小批量生产设计及制造效率,并降低其成本。

渐开线齿轮;数控加工;柔性制造技术;接触应力

引言

齿轮为一精密之机械组件,与皮带、磨擦、液压等传动相比,具有传动功率范围大、效率高、传动速比准确、寿命长、强度高等特点,故广泛应用于传动机构中。现代齿轮大量生产技术已相当成熟精良,但需用到昂贵的齿轮生产专用机及各种成型刀具,在量大的前提下,这些机器成本可被平均摊提;大量生产虽可降低生产成本,但附加价值亦低。若在附加价值高的小批量制造要求下,基于成本考虑,制造者不可能为了小批量的生产,而订购不同的加工齿刀及购置专用齿轮制造机器,因一把齿刀都极为昂贵,即使厂商具备足够的机具,往往也不愿接小批量的订单,因为任何齿轮制造的前置工作都非常烦杂费时,虽然单价利润高但量少,并不能吸引厂商接单,故有必要发展一套针对小批量特殊需求的生产技术。[1-2]

传统齿轮量产方式,对不同压力角、模数等齿轮的制造,一把齿刀皆无法完成,需用到不同的齿刀,故增加成本巨大,此外,成型齿刀外形固定,齿廓细部形状如齿尖修正或齿根导圆角处并无法任意变化,受到成型齿刀限制多,齿廓设计柔性低;故技术上亦需另辟途径,以解决此刀具僵固性的问题。[3]本文乃设法利用CAD/CAM方法结合一般的CNC加工切削中心及刀具,自行发展一套柔性制造新技术,轻易达到小批量的设计及制造需求,提升小批量的齿轮设计及制造效率,并减低成本。

一、渐开线齿轮的设计

作渐开线齿轮设计时,设计者首先关注的部份为齿廓的部份,接着再进行齿轮之强度设计,齿轮之传动性能与齿廓设计有密切之关系,齿轮之强度设计则与应力分析有密切之关系,故本文作齿轮计算机辅助设计时[4],将分二大步骤,分述如下。

(一)渐开线齿形设计

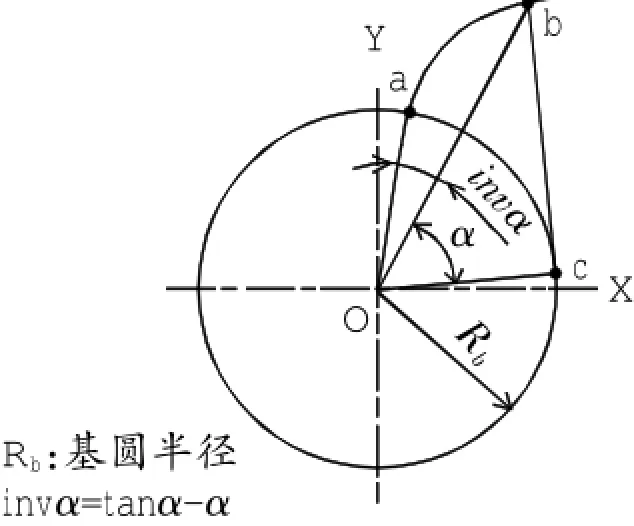

齿轮的齿形曲线为在齿两侧的曲线。齿形曲线通常使用渐开线曲线,为将环绕于一圆的线逐步释开,在线一点展开所描绘出来的轨迹是谓渐开线,如图1所示。此时,此被线环绕之圆称为基圆。在图1中,渐开线曲线上一点b,由b向基圆引一切线,其切点为c。渐开线曲线的起点为a的时候,连结基圆中心O与a、c点,则当作0的时候,弧ac等于线段bc,又线段bc垂直线段oc,基圆半径为Rb的时候,则:

tanα=α+θ(1)

θ为角α的函数,写成invα称为渐开线函数,也即:

invα=tanα-α(2)

图1 渐开线的形成

渐开线函数可用以求得渐开线曲线相对于X及Y轴上之各个点坐标。渐开在线之点坐标(x,y)为:本文中不论任何直径、模数、转位系数或压力角之齿轮都是以方程式(3)及(4)为准而产生渐开线齿形,以转位齿轮为例,渐开线轮廓并没有变,仅是按照转位系数作上下平移,故只要在计算机程序中将转位系数纳入考虑,就可正确算出齿轮廓各点的坐标。一旦齿轮廓各点的坐标算出后,即可利用所算出的坐标点在AutoCAD软件中精确绘出渐开线齿轮廓,接着用CAD软件中绘图之功能,将渐开线齿轮廓与齿底圆用公切圆弧连接,即完成齿根曲线部分(齿根曲线部分并非传动接触部分,只要与相邻的渐开线及圆弧能圆滑的相接,减缓弯矩应力集中,就是可接受的设计);同理,亦可视设计的需求,在CAD软件中利用绘图之功能完成齿尖处的轮廓;此时单齿完整轮廓已完成,最后再用数组复制完成整个齿轮的轮廓。

(二)齿轮强度的设计

正齿轮经过长期的运转传动后,有两种主要毁坏形式可能会发生,即为齿形轮廓的点蚀及齿的断裂,前者主要为接触应力所造成之疲劳破坏现象,致使齿轮的传动失去准确性或传动性能衰退,进而影响整部机器的性能及稳定性;后者为齿根弯矩应力所造成的之破坏,可使整部机器故障产生意外事故,所造成的伤害远较点蚀严重的多,要避免上述毁坏的发生,需妥善考虑的齿轮应力有弯矩应力及接触应力。[5]

就齿根弯矩应力而言,采用AGMA齿根弯矩应力公式作为弯矩强度设计方程式,如下式:

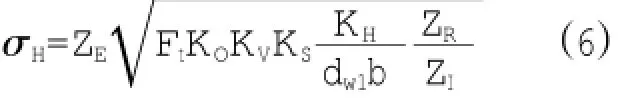

齿轮接触应力问题要比弯矩应力问题更加复杂,因除了动态负载外,还要考虑不同齿轮轮廓对动态接触应力的影响,故不论正齿轮的轮廓形状为何,都将之简化成两圆柱的接触问题,有过于简化之嫌,不能精确描述其接触应力行为,目前所得到实验的齿轮最大接触应力约比AGMA齿轮最大接触应力大25%,虽然彼此间差距稍大些,但AGMA的计算方法仍不愧是简单而实用的方法,AGMA接触应力方程式为:

上面二公式是结合理论及长期经验而得,故较一般理论公式更能贴近实际状况,故本文采用公式(5)及(6)为本文计算机辅助设计程序齿轮应力的设计计算公式。

二、齿轮计算机辅助设计及制造

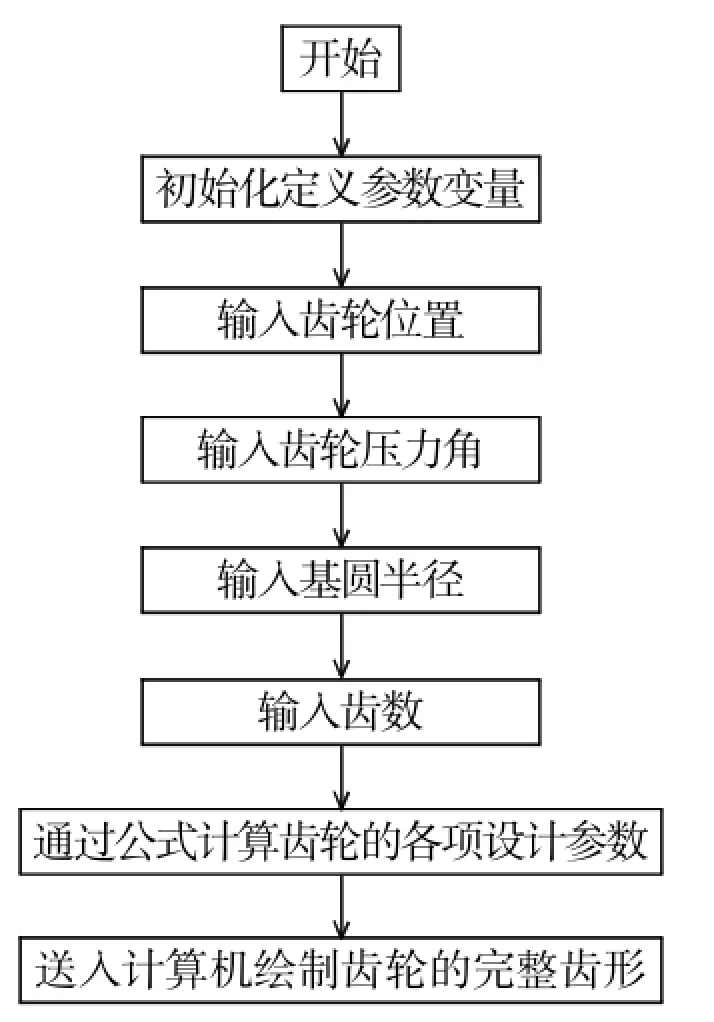

图2 齿轮设计流程图

根据实际的需求,使用C语言自行发展计算机程序,将上节叙述齿轮设计原理或准则计算机化,透过此程序针对不同的设计参数如模数、齿数、压力角、齿轮转位等等,计算出一齿单边轮廓之各点坐标,并计算其强度是否足够,然后输出为档案,便完成齿轮的初步设计,程序设计流程如图2所示。[6]接着将此程序所产生之档案加载AutoCAD,设定齿根倒圆角半径,经修改编辑产生完整的图形文件,再将此图形文件加载SMARTCAM,设定加工条件及加工刀具,就可产生加工渐开线正齿轮的CNC程序,工作流程如图3所示。在此程序中,待决定模数、齿数、压力角及转位系数后,利用图1中角α的增幅来作为步进的基础,再运用回圈的方式,将渐开线轮廓之各个坐标点计算出来,当要改变渐开线轮廓之精密度时,只要调变图1中角α的步进(step)值即可,调低即可得到更精密之渐开线轮廓,所以理论上齿轮设计绘图的精密度没有太大的限制,因其与计算机的运算位数直接关联,现代计算机运算皆可达到小数点下数十位数,远高于当今任何生产机具,当然愈精密的渐开线轮廓,相对的其包含点数亦愈多。完成CNC程序代码后,就可进行齿轮进行实际制造。

三、结论

随着时代科技日新月异的进步,消费的需求变化亦相当快速,制造商为满足消费者多变的胃口,故未来的生产必将向小批量多样的模式发展,对于研发或实验用之产品,更具小批量的特性,齿轮之生产将也不例外,所使用的齿轮小批量时,如不同的压力角、转位系数及齿根导圆角等等,造成制造技术难度高及成本亦高的特性,一般的工厂技术并无法以低成本且有效率的制作此小批量的齿轮,遂自行研究发展柔性的齿轮制造技术;由于齿轮设计涉及诸多因素,过程繁琐,透过本文自行发展的电脑程序及AutoCAD软件,使齿轮设计完全计算机化,轻易而有效率的完成渐开线正齿轮设计及绘图。由于齿轮传统切削制造方法,皆是利用成型刀具切削齿轮,受限成型刀具形状,被切削齿轮之轮廓会受到较多的限制,但本文所发展的齿轮制造技术,并非使用成型齿刀加工,故在加工制造齿轮时,就不受成型齿刀限制,使齿轮制造柔性大增,齿轮设计和制造者发挥空间加大。并藉由本文之研究结果,提供有效率而低成本的齿轮柔性制造新技术,以解决小批量齿轮设计及制造所遭遇高成本及耗时的困扰。

[1]张婧,王太勇,郑惠江.螺旋锥齿轮四轴联动数控两刀法加工[J].天津大学学报,2013,27(08):19~23.

[2]李强,宿宝龙,闫洪波.螺旋锥齿轮加工机床发展综述[J].机床与液压,2012,53(08):101~105.

[3]刘光磊,樊红卫.航空弧齿锥齿轮磨削齿面的主动优化设计[J].西北工业大学学报.2011,32(03):92~97.

[4]张学成,呼咏,杨兆军.基于齿面发生线的弧齿锥齿轮切齿运动分析[J].北京工业大学学报,2010,28(11):63~67.

[5]LIUGuanglei,FANHongwei.PinionToothSurfaceGenerationStrategyofSpiralBevelGear[J].ChineseJournalofMechanical Engineering,2012,42(04):71~76.

[6]洪肇斌,杨兆军,张学成.基于齿面发生线的弧齿锥齿轮铣削加工仿真分析[J].吉林大学学报(工学版),2013,29(02):23~27.