基于Patran二次开发的贮箱隔膜结构设计与分析系统*

2016-08-26马维力周仕明穆小强陈晶晶李道奎

马维力, 周仕明, 穆小强, 陈晶晶, 李道奎*

(1.国防科学技术大学 航天科学与工程学院,湖南 长沙 410073;2.西安航天动力研究所,陕西 西安 710100)

基于Patran二次开发的贮箱隔膜结构设计与分析系统*

马维力1,周仕明1,穆小强2,陈晶晶1,李道奎1*

(1.国防科学技术大学 航天科学与工程学院,湖南 长沙 410073;2.西安航天动力研究所,陕西 西安 710100)

利用有限元软件MSC.Patran的二次开发工具PCL(Patran Command Language),结合Matlab和VC#语言,开发了金属隔膜贮箱设计与分析系统.推导得到金属隔膜关键构型参数间的几何关系,实现了隔膜的设计与仿真分析的自动进行.系统的主要功能包括参数化有限元模型的建立、材料属性及边界条件自动施加、翻转过程的数值仿真以及丰富的后处理功能.系统中集成了隔膜设计与翻转仿真领域的工程经验,避免重复工作,提高工作效率,降低研发成本,在金属隔膜贮箱的结构设计和分析领域有较高的实用意义.

推进剂贮箱;隔膜;设计分析系统;PCL

金属隔膜贮箱因为工作原理简单,流量可调范围大,在失重或者微重力状态下加速度不受干扰影响的特点,在需要多次变轨、调姿的航天器上得到越来越广泛的应用[1,2].其隔膜的翻转是一个典型的薄壳受压问题,涉及几何非线性和材料非线性的相互耦合,隔膜几何构型多为类球形或者锥柱形,其翻转过程的非线性计算在理论上尚未有很好的解决方法,实验研究又花费巨大,有限元法因此成为了重要的研究手段.应用商用有限元软件,对金属隔膜翻转过程进行数值仿真,并将仿真结果用于指导隔膜设计已成为一种可靠有效的设计方法[2,3].

在贮箱隔膜翻转过程的有限元仿真分析方面,朱志春[4]、周仕明等[5]对正向排出的贮箱隔膜翻转变形过程进行了模拟仿真,分析了翻转的特点及失效原因;何星星等[6,7]利用有限元方法模拟了加筋对锥柱形贮箱隔膜翻转过程的影响;张绪虎[8]、张增亭[9]实现了厚度均匀变化的隔膜翻转过程的仿真分析,并对翻转过程中经常发生的褶皱、偏心等失效行为进行了详细解释.周算研究了不同构型贮箱隔膜的结构特征参数对自身翻转效率的影响,并对带有波纹结构的顶部凹陷形贮箱进行了改善,提高了翻转效率[10,11].

目前隔膜翻转过程的研究更多的是利用非线性有限元软件进行仿真分析,实验方法则用来验证仿真结果.软件仿真分析可有效节约研发成本,但繁琐重复的前后处理工作仍会耗费过多时间精力,本文介绍的隔膜设计与分析系统避免了重复进行前后处理操作,能够快速高效进行隔膜初步设计、翻转仿真分析和优选设计.

1 系统介绍

隔膜结构设计与分析系统利用PCL语言实现参数化建模、数值仿真等核心计算功能,通过VC#实现界面化,调用Matlab实现更多的计算显示功能.

1.1系统功能及工作流程

一方面,用户可以对几何特征参数已知的隔膜进行便捷的仿真分析,根据仿真结果修正设计参数;另一方面,用户也可针对某一参数进行优选设计,将所要研究的参数作为设计变量,设置多组参数提交系统进行对照试验仿真,达到优化设计的目的[12].

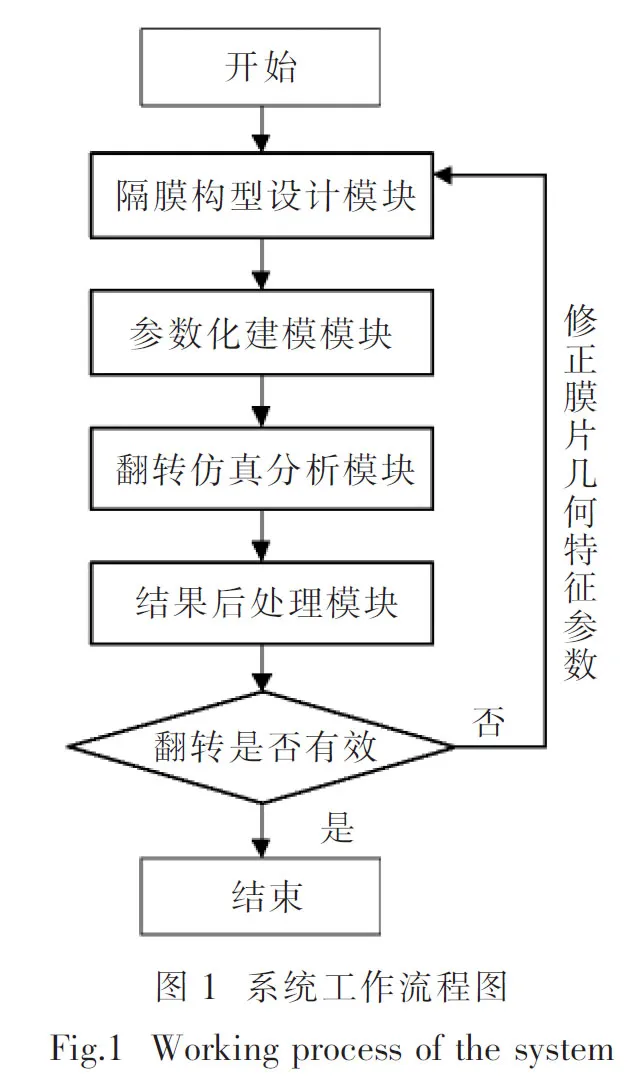

依照功能,系统可分为四个模块,分别是隔膜构型设计模块、参数化建模模块、翻转仿真分析模块和结果后处理模块.图1展示了系统的工作流程,用户输入隔膜驱动尺寸参数后,隔膜构型设计模块计算得出其余从动尺寸参数的大小,得到隔膜几何构型;参数化建模模块为翻转仿真分析提供模型基础,翻转仿真分析模块是系统核心模块,仿真结束后,结果后处理模块自动生成后处理分析报告.

1.2系统特色

系统不仅可以实现Patran软件所有的前后处理功能,还可调用外部程序实现一些Patran自身没有的后处理功能,比如翻转过程中翻转型面的实时显示功能等.

只有同时保证隔膜几何特征参数和有限元软件分析迭代参数的合理性,才能最终得到收敛的数值计算结果.为此,系统将本领域相关工程经验进行定量化描述,以帮助文档形式集成到系统中,实现工程经验和系统应用整合.

2 系统模块介绍

系统可以实现对多种类型隔膜的设计与仿真分析,下面以锥柱形隔膜为例对各模块详细流程进行说明.

2.1隔膜构型设计模块

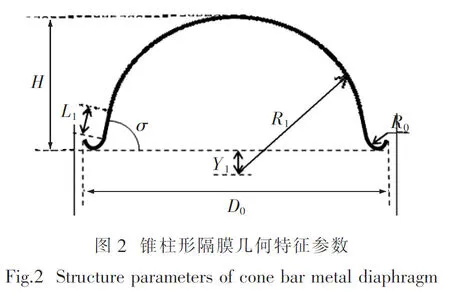

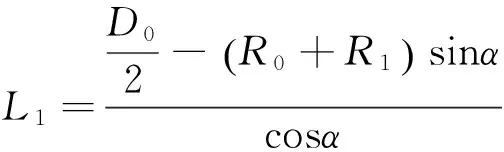

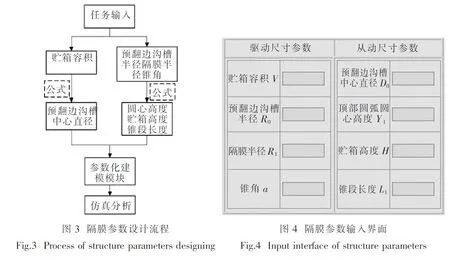

锥柱形隔膜几何特征参数如图2所示.其中,D0为预翻边沟槽中心直径,R0为预翻边沟槽半径,R1为隔膜半径,α为锥角,L1为锥段长度,Y1为圆心高度,H为隔膜高度.

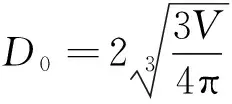

各设计参数设计流程如图3所示,通过对隔膜几何构型特点的研究,推导得到图2中预翻边沟槽中心直径、圆心高度、贮箱高度和锥段长度等参数可分别由式(1)~(4)计算得到.用户在任务输入中设置贮箱容积、预翻边沟槽半径、隔膜半径和锥段长度等驱动参数,系统通过内置公式计算得到其余从动参数,完成构型参数设计.

(1)

Y1=R1cosα-L1sinα-R0(1-cosα),

(2)

H=R1-Y1,

(3)

(4)

图4为系统参数输入界面,输入驱动尺寸参数后,系统计算得到从动尺寸参数.

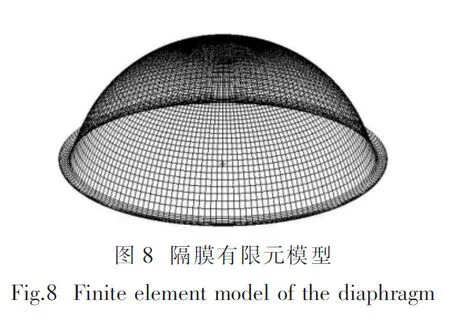

2.2参数化建模模块

2.2.1建立有限元模型隔膜构型设计完成之后,系统驱动.pcl文件,基于几何特征参数建立参数化有限元模型.建模思路是首先创建二维几何模型,进行旋转、网格划分等操作得到三维整体有限元模型.需要指出的是,按照传统划分网格方法,隔膜顶部网格常会出现畸形单元,如图 5所示.为了进一步提高计算精度,系统改良了网格的划分方法,具体方法是对三维几何模型在沿母线方向进行面的打断操作,在顶部类球面直径上参数化设置种子,控制网格划分方式和密度,有效地避免了畸形单元的产生,如图6所示.比较图5、图6可以发现,改良后的网格划分方法得到的网格更加规则.

2.2.2材料选择、载荷施加和边界条件设置隔膜材料通常选用钛合金、铝或者不锈钢,系统内置材料物性参数数据库,提供给用户选择.

在施加载荷时,考虑到金属隔膜仅受外压作用,系统利用PCL中list函数命令,将所有与加压表面相关联的单元列举放置在指定群组中,对这些单元施加外压.

在设置位移边界条件时,考虑隔膜弯边边缘与贮箱壳体为焊接连接,因此将弯边边缘节点作固支处理.依据几何特征,通过PCL中list函数命令,将所有弯边边缘处节点列举放置在指定群组中,对这些节点施加固支约束边界条件.

至此,参数化建模模块所有工作完成.

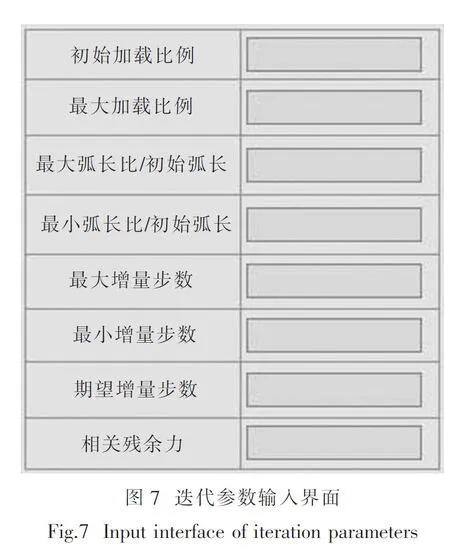

2.3翻转仿真分析模块

大变形翻转仿真分析采用Marc求解器.系统默认采用变刚度法和Full New-Raphson迭代法求解,修正Risk-Ramm弧长法控制加载步长,跟踪失稳路径,相关的迭代参数通过界面输入设置,如图7所示.

需要指出的是,由于计算过程涉及到材料非线性和几何非线性问题,往往需要根据数值计算结果对迭代参数进行多次修正才能得到收敛解,对于不收敛情况,系统会给出故障号,帮助用户寻找不收敛原因,为修正迭代参数或者隔膜几何结构特征参数提供参考.

2.4结果后处理模块

仿真结束,系统自动生成分析报告.输出结果包括不同时刻隔膜的翻转型面、翻转过程中的最大位移、最大应力以及与之对应的翻转压力,隔膜翻转过程压差随时间变化曲线,横向位移、纵向位移与加载步长变化曲线等.系统留有接口,用户也可根据自身需要拓展开发其他后处理功能.

3 实 例

以一种锥柱形隔膜设计为例,对系统功能进行展示.

3.1创建有限元模型

用户输入隔膜主要构型参数,隔膜预翻边沟槽中心半径D0=300 mm,下端预翻边半径R0=5 mm,顶部圆弧半径R1=145 mm,锥角α=78°,系统通过计算得到从动尺寸参数圆心高度Y1=-12.58 mm,锥段长度L1=13.96 mm,贮箱高度H=132.67 mm,完成隔膜初步设计.

为降低翻转过程的偏心现象,对隔膜进行变厚度设计,从顶部位置到底部预翻边位置逐渐变薄,由0.8 mm过渡到0.6 mm.采用钛合金材料,力学性能为:弹性模量E=108 GPa;泊松比ν=0.36;密度ρ=4 500 kg/m3;屈服强度σ0.2=365 MPa.

系统根据隔膜几何特征参数创建参数化模型,自动施加载荷和位移边界条件,得到完整有限元模型,如图8所示.

3.2翻转仿真分析

通过界面输入相关迭代参数,相关参数值如表1所示.提交运算,进行仿真分析.

表1 弧长法和步长策略迭代参数Tab.1 Parameters in arclength method and load increment

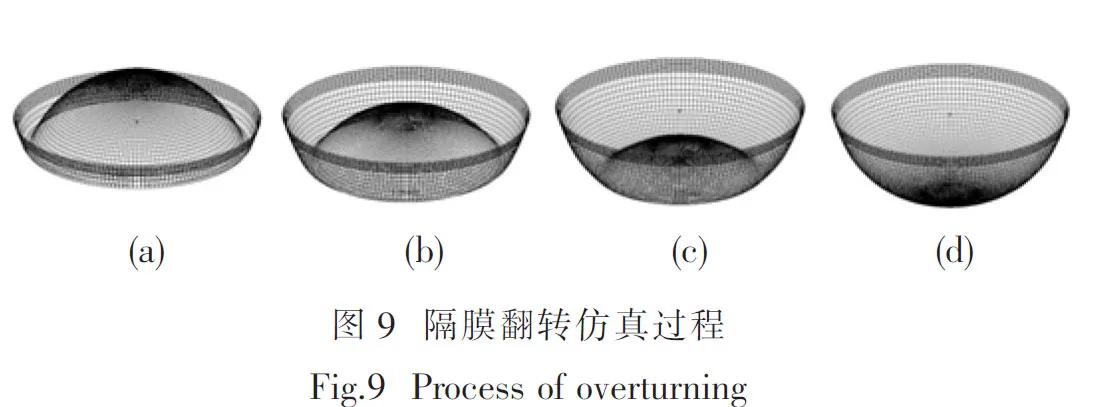

图9演示了隔膜翻转过程,可以看出整个翻转过程平稳有效,没有发生明显的局部失稳现象.

3.3结果后处理

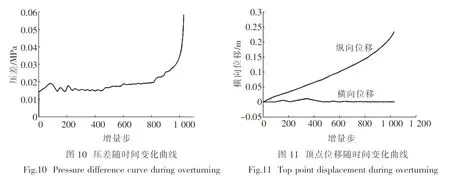

在后处理模块中输出隔膜压差曲线,如图10所示.前期压差振荡幅度相对较大,是隔膜不断发生屈曲失稳的体现,后期相对比较平稳,这说明与前期相比,后期隔膜翻转更加容易一些;在加载末段,压力快速上升,这说明末端隔膜翻转完毕,稳定承压.

为了保证隔膜翻转的稳定性,隔膜顶点的横向位移不能过大,否则会发生明显的偏心现象.后处理模块中输出膜片顶点位移曲线,如图11所示.图中隔膜的横向摆动相对很小,纵向位移呈线性变化,翻转过程稳定可靠.

3.4隔膜厚度优选设计

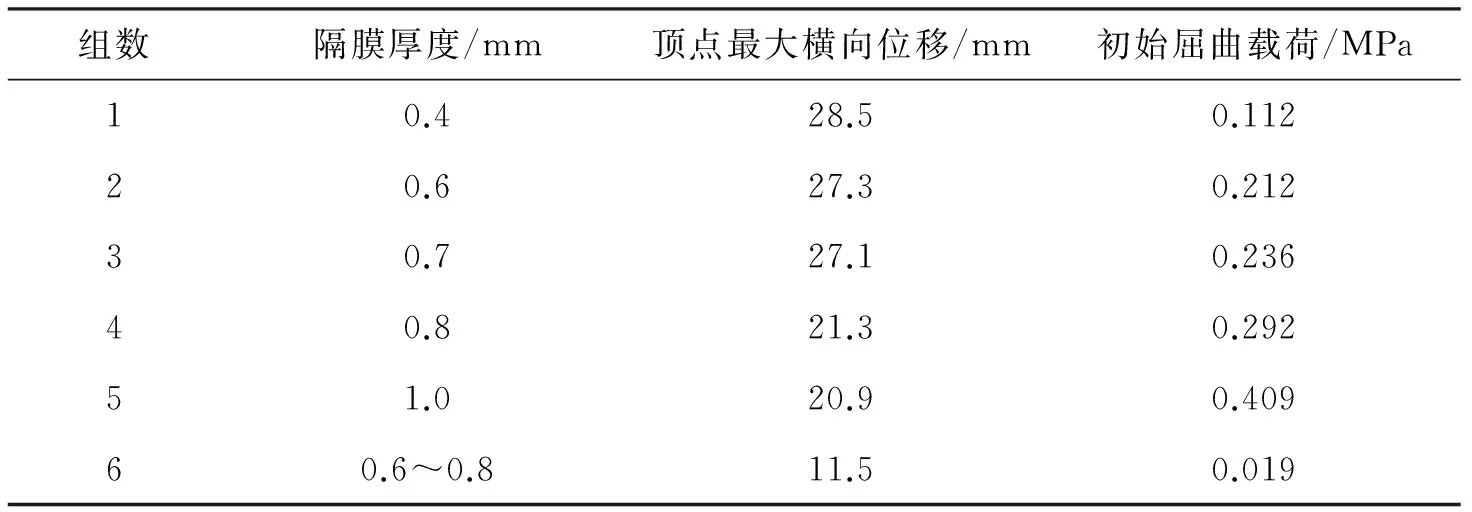

以隔膜厚度为例对参数的优选设计进行说明.厚度分为等厚度和变厚度,等厚度分别设置隔膜厚度为0.4、0.6、0.7、0.8和1.0 mm,变厚度由0.6 mm至0.8 mm分区段定义厚度.分别进行任务输入,系统自动进行前后处理工作,直接输出各隔膜顶点最大横向位移及初始屈曲载荷,如表2所示.系统自动调用matlab软件输出各膜片压差曲线,如图12所示.

表2 不同隔膜顶点最大横向位移和初始屈曲载荷Tab.2 Maximum lateral displacement and initial buckling load of different diaphragm

可以看出,系统优势在于将用户从重复繁琐的模型前后处理工作中解放出来,原来可能需要数小时甚至更多时间的工作量在软件中只需要几分钟的任务输入,等待有限元软件计算完成查看结果,然后根据仿真结果进行设计参数的优选设计.下面对本例的仿真结果做简要分析,进行厚度参数优选设计.

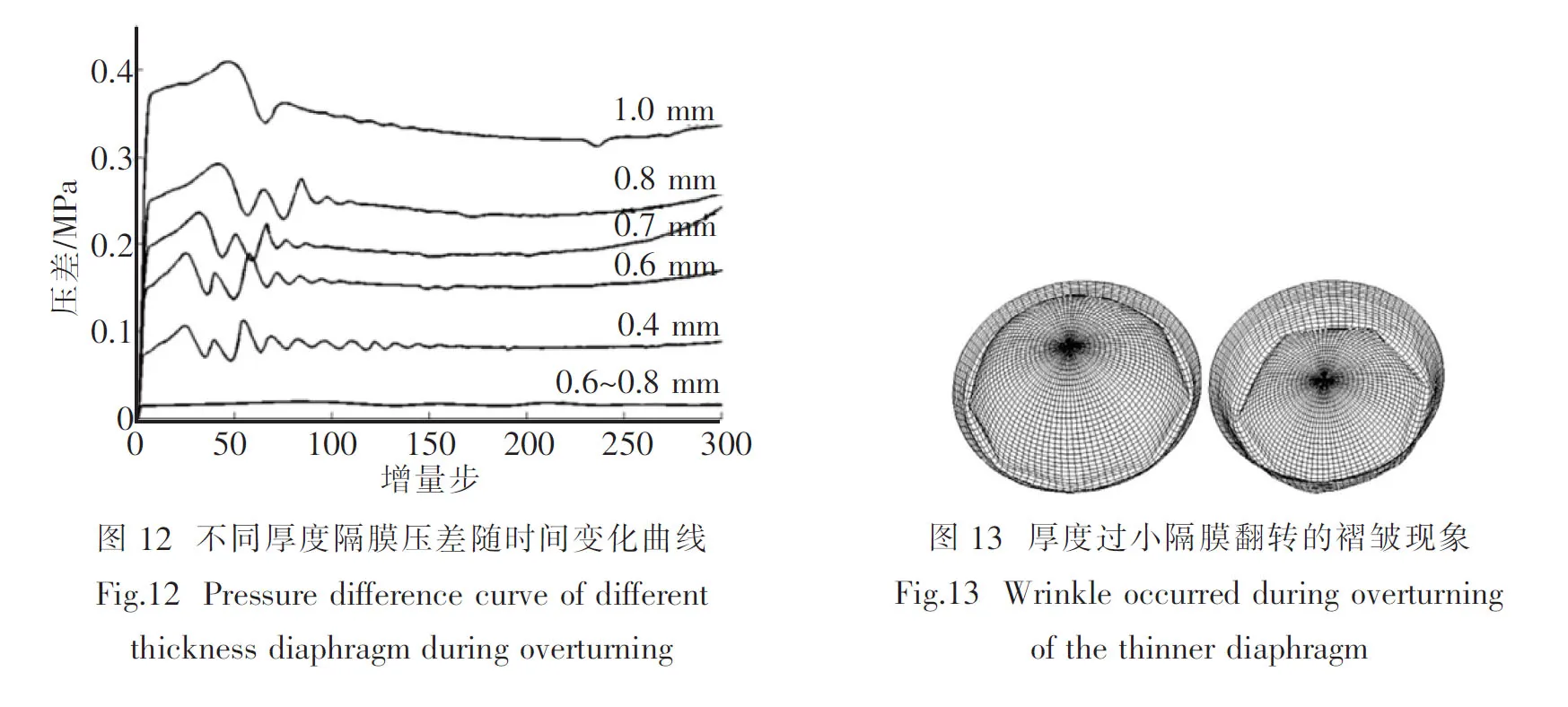

隔膜厚度的影响体现在偏心和褶皱现象、屈曲载荷和隔膜整体质量三个方面,顶点横向位移反映翻转过程的偏心程度,在避免产生褶皱并降低偏心程度的同时应保证屈曲载荷和隔膜质量不能过高,厚度过小容易产生褶皱,如图13所示[13],厚度过大又会增加屈曲载荷和隔膜质量.

从表2可以看出,对于等厚度隔膜,随着厚度增加,顶点最大横向位移逐渐降低,初始屈曲载荷不断增加;变厚度隔膜的最大横向位移和初始屈曲载荷都明显小于等厚度隔膜.截取各隔膜压差曲线的前300增量步进行研究,如图12所示.所有隔膜压差随时间变化都呈现振荡上升趋势,等厚度隔膜随着厚度增加压差不断增加,变厚度隔膜相比等厚度隔膜压差显著减小.

综上所述,隔膜厚度增加可使得顶点横向位移减低,从而增加翻转稳定性,但会显著增加初始屈曲载荷,提高对气瓶压力的要求,同时会增加膜片整体质量.以避免褶皱,减弱偏心现象、降低屈曲载荷和隔膜质量为目标,可推断第六组变厚度设计为最优设计.

4 结 论

(1) 基于PCL,借助MATLAB和VC#语言开发贮箱隔膜设计与分析系统的方法是可行的.该方法还可推广应用于推进剂贮箱整体结构设计与分析系统的研发.

(2) 贮箱隔膜设计与分析系统一方面避免了重复工作,另一方面可将相关工作经验集成,同时还能实现一些在Patran中不具备的后处理显示功能,极大地提高了工作效率.

(3) 实例分析表明,贮箱隔膜设计与分析系统可以快速有效地完成隔膜的设计、仿真、优选工作,缩短了隔膜设计的周期.

[1]KAMMERER,HUGHES J,GRIBBEN E. Analytical & material advances in contoured metal diaphragms for positive expulsion tanks[C]. 31th AIAA/SAE/ASME/ASEE Joint propulsion conference and exhibit,SanDiego,CA:1995,July10-12.

[2]常宇.贮箱隔膜变形行为的有限元分析[D]. 哈尔滨:哈尔滨工业大学, 2006.

[3]周算, 强洪夫, 王广,等. 典型结构特征对顶部凹陷锥柱形隔膜翻转行为的影响[J].导弹与航天运载技术, 2013(4):61-65.

[4]朱智春,赵和明,罗斌. 金属隔膜贮箱的隔膜变形分析[J]. 推进技术, 1999, 20(5): 77-79.

[5]周仕明, 袁杰红. 金属隔膜贮箱隔膜变形的数值模拟与失效分析[J]. 上海航天, 2005 (6):13-16.

[6]何星星, 周仕明, 袁杰红. 锥柱形加筋金属隔膜变形的数值仿真分析[J]. 火箭推进, 2007, 33 ( 6) : 34-37.

[7]何星星, 袁杰红, 周仕明. 内环向加筋圆柱形金属隔膜变形数值仿真与失效分析[J]. 强度与环境, 2007, 34(6): 16-21.

[8]张绪虎, 唐斌, 李金山. 航天器贮箱用钛制隔膜变形过程的数值模[J]. 宇航学报, 2010,31(9):2 184-2 188.

[9]张增亭.金属隔膜贮箱隔膜的数值仿真与试验验证[J]. 火箭推进, 2009, 35(3): 26-29.

[10]周算, 强洪夫, 王学仁,等. 波纹位置对顶部凹陷隔膜翻转行为的影响研究[J]. 工程力学, 2014, 31(2): 242-247.

[11]周算, 强洪夫, 王学仁,等. 隔膜翻转过程中的偏心问题及改进方法[J] 推进技术, 2013, 34(6):822-828.

[12]申志彬, 李磊, 段静波,等. 基于Patran二次开发的固体发动机结构分析系统[J]. 固体火箭技术, 2011, 34(2): 171-175.

[13]吴安达, 王亲猛. 推进剂贮箱金属隔膜的变形模拟及参数分析[J]. 导弹与航天运载技术, 2012(3) :59-62.

责任编辑:罗联

Structure Design and Analysis System for Metal Diaphragm Based on Secondary Development of Patran

MAWei-li1,ZHOUShi-ming1,MUXiao-qiang2,CHENGJing-jing1,LIDao-kui1*

(1.Department of Astronautical Science and Engineering,National University of Defense Technology, Changsha 410073;2.Xi’an Aerospace Propulsion Institute, Xi’an 710100 China)

The diaphragm structure design and analysis system used in the metal diaphragm tank is developed by using the secondary development language tool PCL (Patran Command Language) provided in MSC.Patran, and applying Matlab and VC# programming software to achieve the specific functions. The correlation between key structure parameters of the metal diaphragm is derived, so that the system can perform the design and simulation work automatically. Main functions of the system include establishing the parametric finite element model, adding material property and boundary conditions, simulating the entire process of the expulsion behavior and abundant post-processing functions. The professional knowledge and experience are integrated in the system to avoid the unnecessary repetitive work. The system can evidently improve work efficiency and reduce the research cost, which shows the high practicability significance in the metal diaphragm of propulsion tank design and analysis area.

propellant tank; diaphragm; design and Analysis system; PCL

2015-12-10

李道奎(1971-),男,湖北 随州人,教授.E-mail:lidaokui@nudt.edu.cn

V434

A

1000-5900(2016)01-0047-07