自动变速器驻车机构性能优化研究

2016-08-25费宁忠李晓春顾力强

费宁忠 李晓春 顾力强

(1. 上海汽车变速器有限公司; 2. 上海交通大学, 上海 201807)

自动变速器驻车机构性能优化研究

费宁忠1李晓春1顾力强2

(1. 上海汽车变速器有限公司; 2. 上海交通大学, 上海 201807)

驻车换挡手感,直接影响顾客对整车性能的主观感受。本文集中分析了驻车机构换挡力与驻车功能之间存在的矛盾关系,在优化处理驻车机构换挡力时,通过仿真软件ADAMS完成驻车系统仿真模型的搭建,研究结构、形状及不同参数对驻车系统功能的影响,最后通过整车试验的方法验证优化方案实施有效、结果可靠、换挡手感有所提升,为企业节约了大量的时间和开发成本,达到预期目标。

[Abstract]Parking brake shifting feeling, which directly affects the performance of the customer. This thesis focuses on the relationship between the shifting force and the parking function in the optimization process. Using the simulation software ADAMS, building simulation model, research the structure, shape and parameters of the parking system. Finally, vehicle validation method are applied to carry out the optimization scheme. To save a lot of time and costing for the enterprise to achieve the desired objectives.

驻车机构换挡ADAMS仿真

0 引言

汽车制动系统作为汽车的重要组成部分,可分为两个方面:汽车行车制动系统和汽车驻车制动系统。汽车驻车制动系统需要使汽车可靠的在原地停驻,其主要分为车轮制动与变速器制动两种[1]。车轮制动也即“手刹”;而对于DCT、AT等自动变速器主要是变速器制动,依靠驻车机构进行制动,也就是挂入变速器P挡。当换挡操纵手柄置于该位置时,变速器内部驻车机构便会将变速器输出轴或差速器锁止,从而使车辆具有制动力,防止发动机动力的异常输出,或防止车辆在坡道上溜车[2]。

驻车运动是很复杂的过程,影响驻车性能的参数众多,传统的设计计算过程主要以手工运算为主,效率低下,况且换挡力等这些不容易用公式校核的性能必须经过多次调整修改。所以需要借助计算机,建立虚拟模型,本文运用动力学仿真软件ADAMS完成驻车系统仿真模型的搭建,更快捷、准确的研究驻车系统的性能。

1 驻车换挡系统性能分析

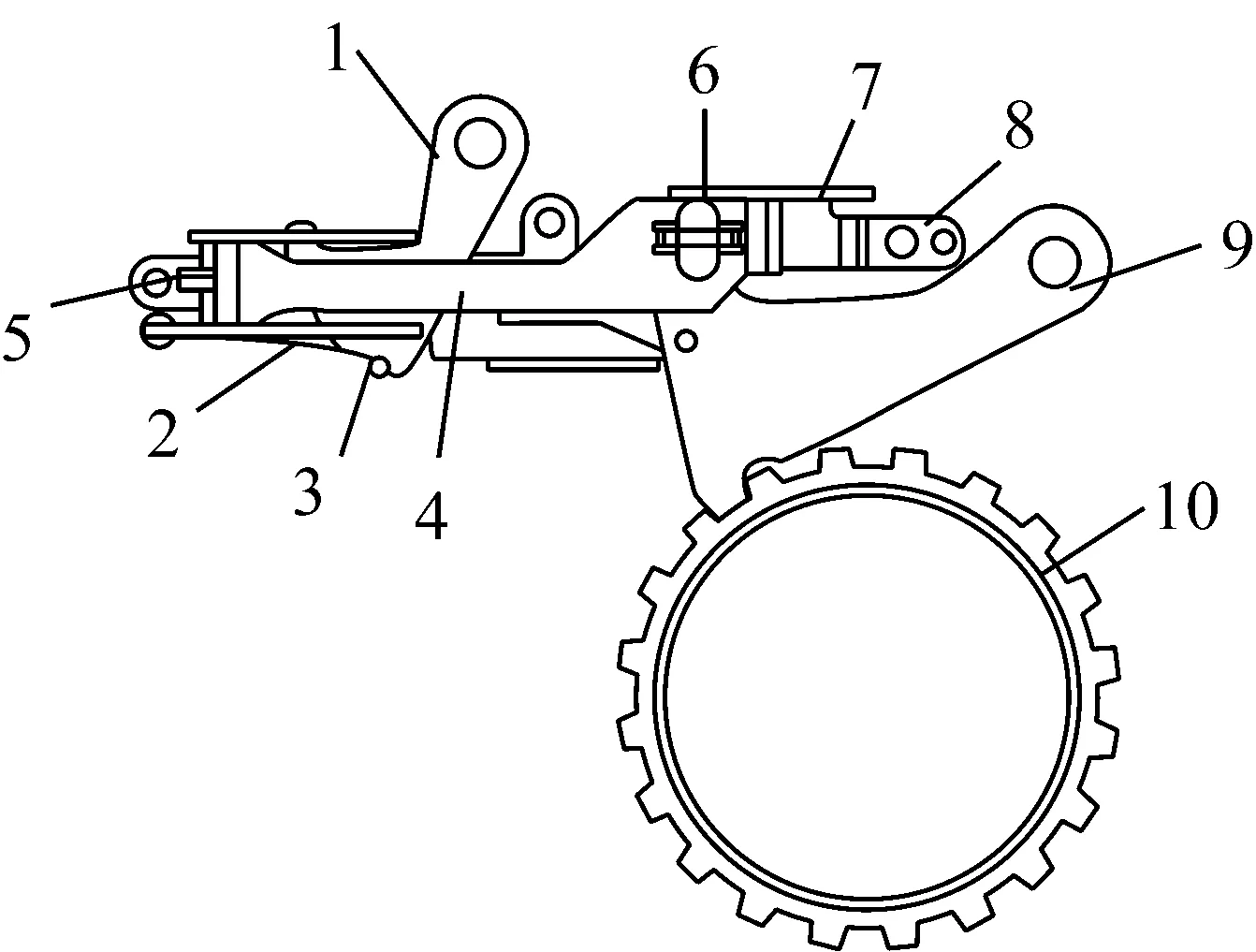

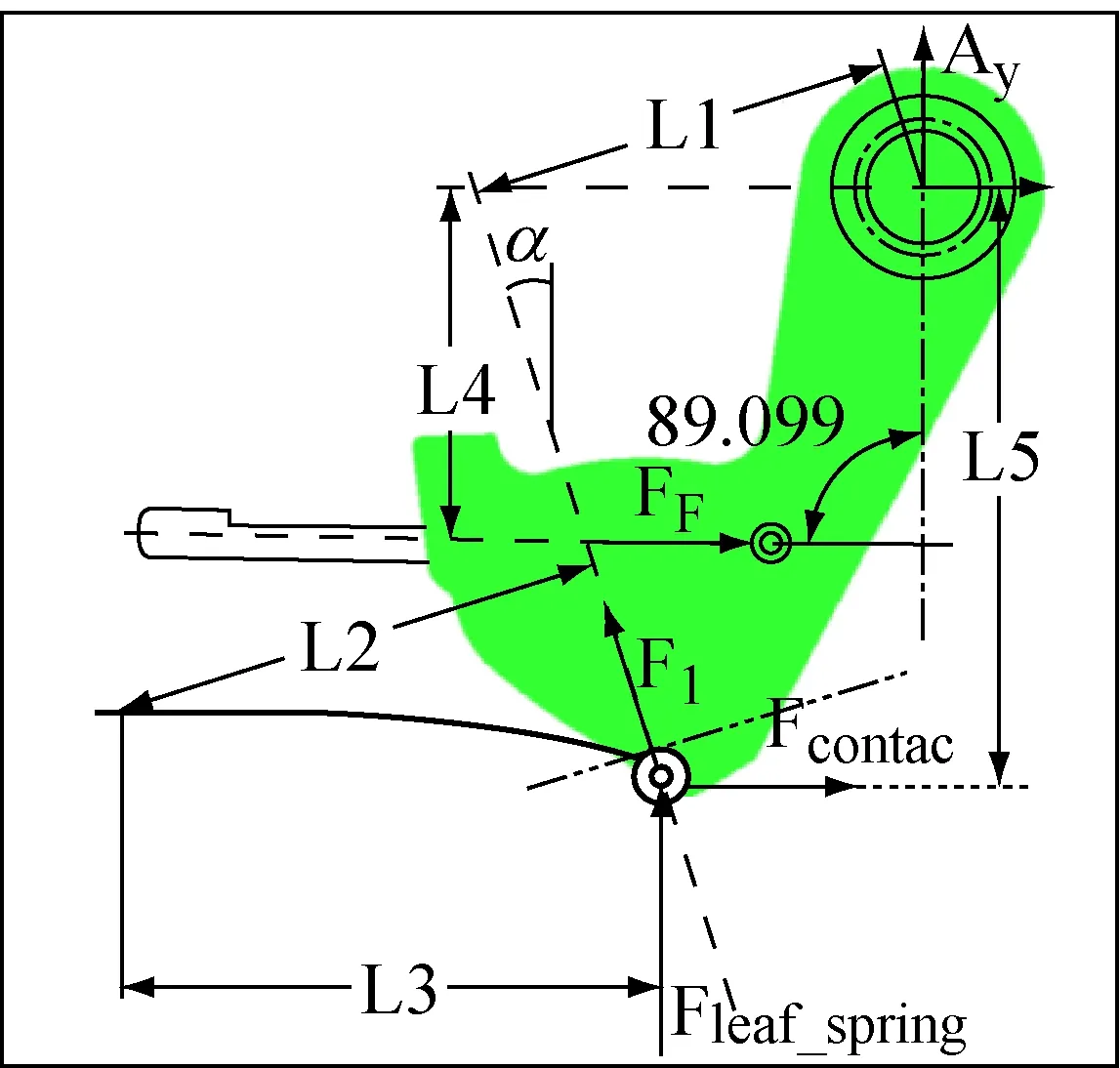

本文所分析的自动变速器驻车机构结构如图1所示,其中调整摇臂1、板簧2和滚珠3为第一部分,主要影响驻车换挡舒适性;托架板4、导向杆5、回位弹簧(图中未画出,一端连接导向杆,一端连接托架板)、压力滚子6、轧板7和框架8为第二部分,通过回位弹簧的作用控制棘爪与棘轮的啮合;棘爪9、棘轮10为第三部分,实现驻车锁止功能[3]。

1.1换挡质量分析系统

随着变速器技术的发展和应用,换挡质量分析变得越来越重要[4]。德国GIF公司推出整车换挡质量分析系统(Gear Shift Quality Analysis简称GSQA),GSQA 整车换挡质量分析系统可测量换挡过程中各传动轴速度、换挡球柄在X、Y、Z方向上的受力及在X、Y方向的行程。

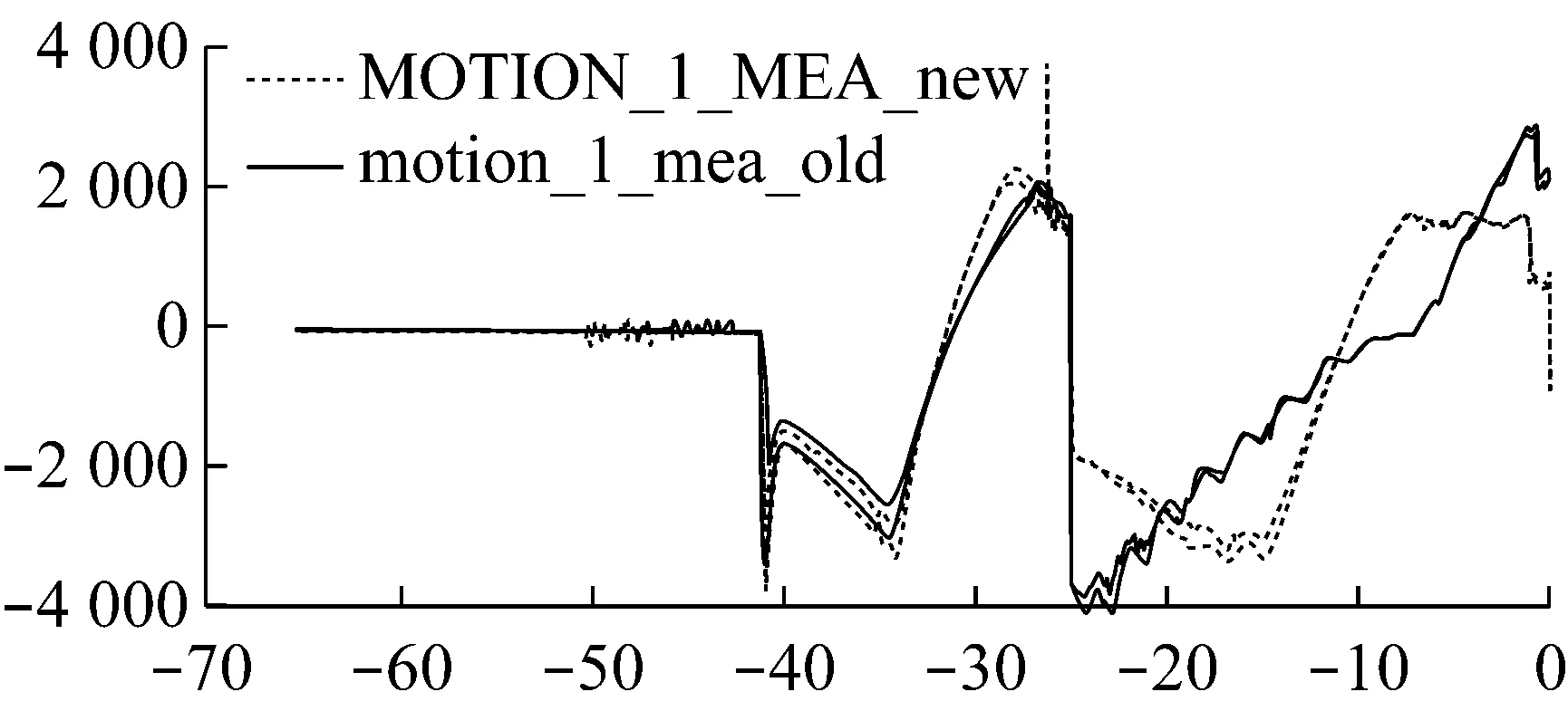

1.2测试数据对标分析

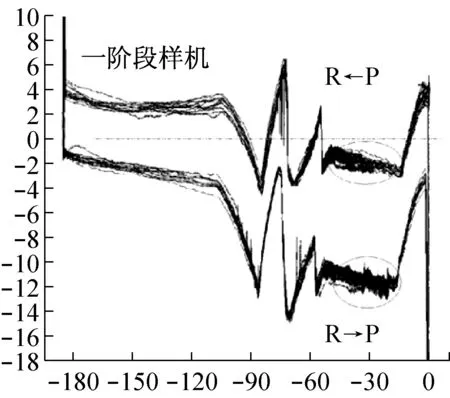

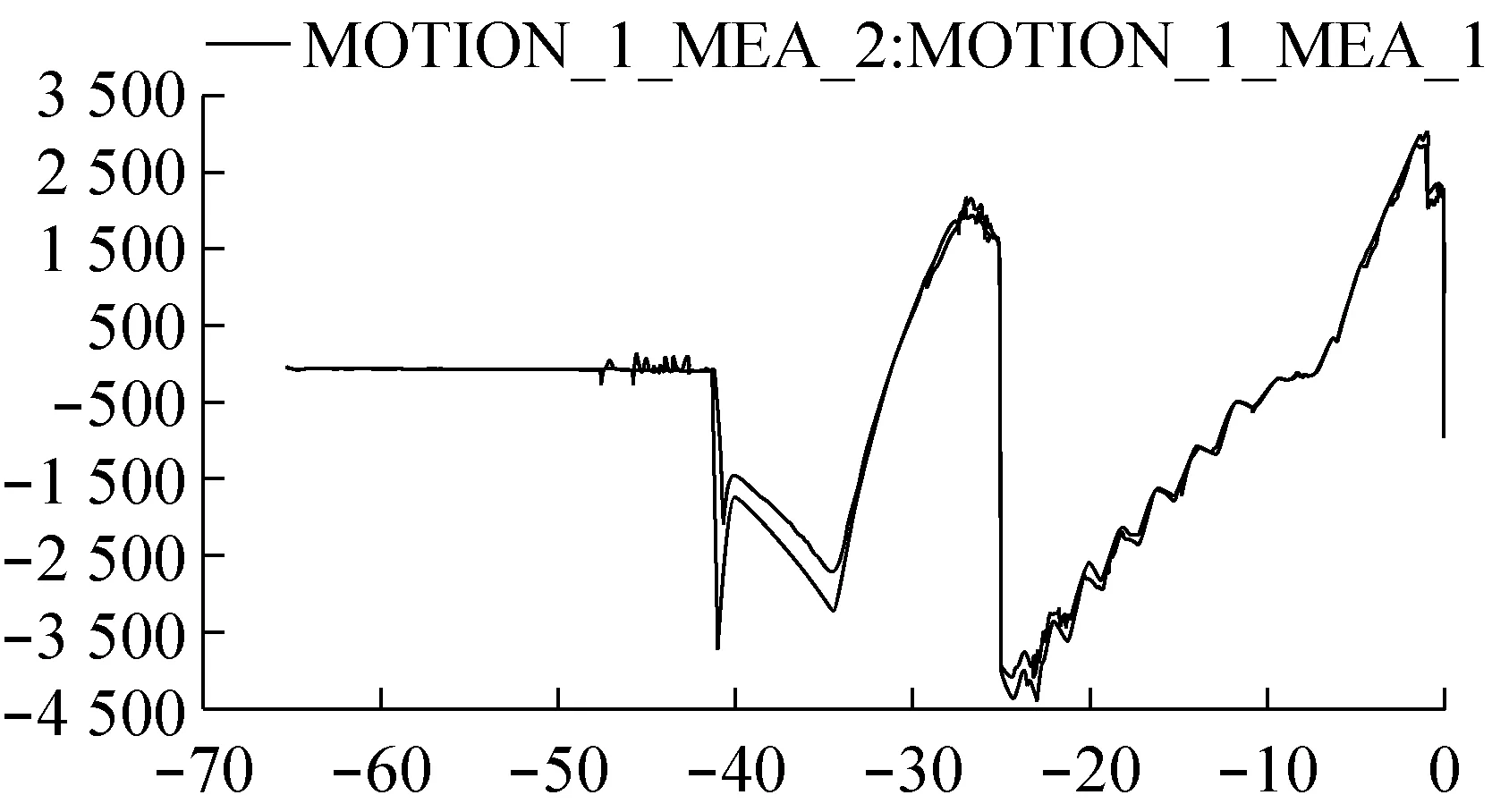

图2为按照上述方法运用GSQA软件测得的一阶段样机的驻车换挡力和换挡行程的关系曲线。一阶段样机存在的主要问题有:

(1) 变速器本体换挡吸入感差;

(2) P→R,R→P换挡过程经历不滑顺,阻力大;

(3) 换挡过程,挡位不清晰,测试结果显示有两次到达R挡;

(4) 换挡过程有过冲现象。

图1 驻车机构结构示意图

图2 一阶段样机驻车换挡力图

2 ADAMS仿真

2.1ADAMS仿真模型的建立

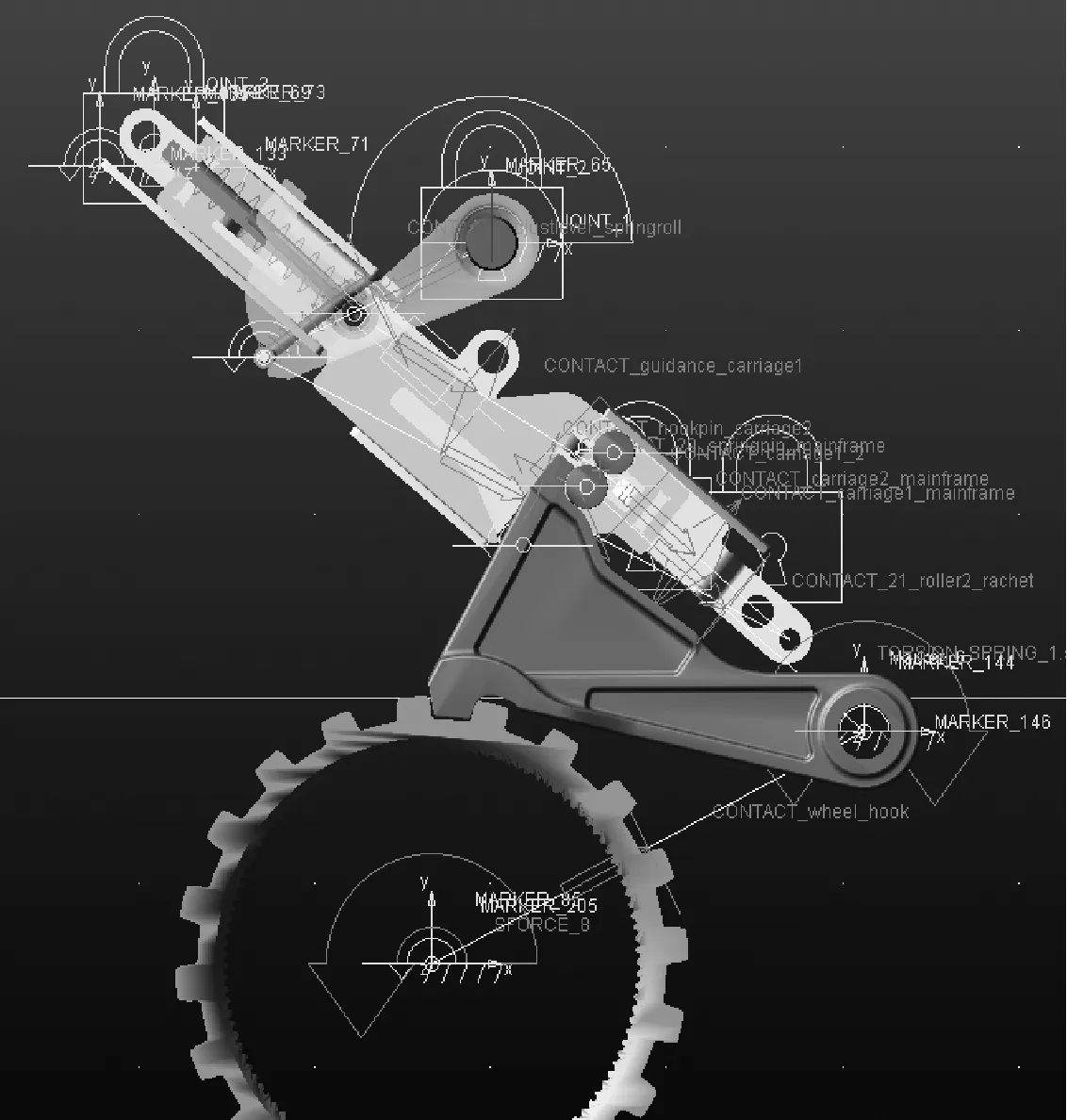

通过UG软件对驻车机构建模,把驻车机构的各模块按照一定的装配关系建好。然后把三维模型导入到ADAMS/View中,并对各部件赋予材料、质量、转动惯量等属性。

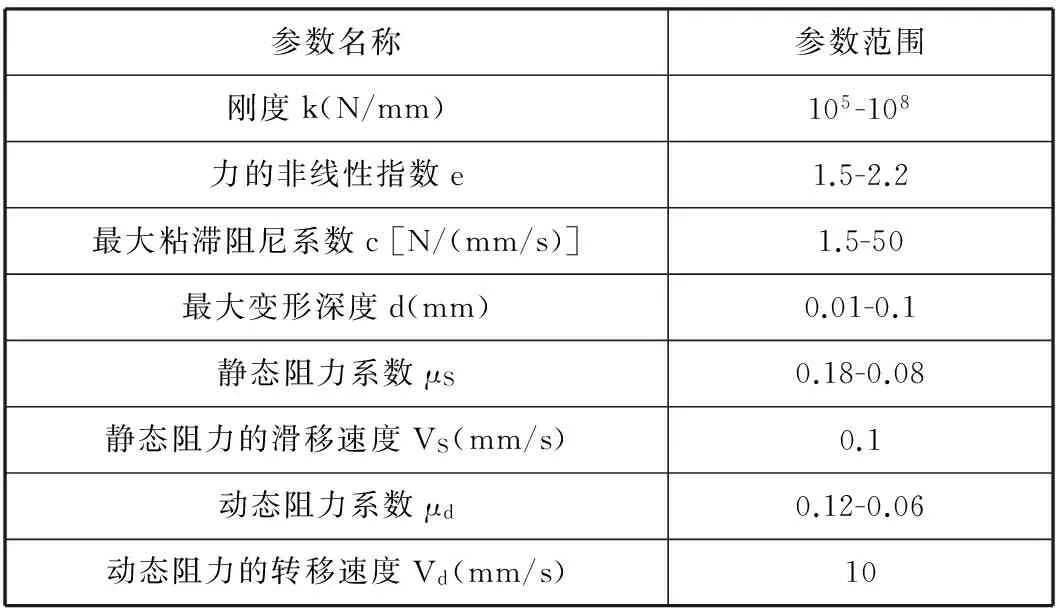

在建立好零件的几何模型后,接下来就要定义约束,根据驻车机构的运动原理,通过固定副、旋转副将不同的零部件连接起来,搭建可分析的模型。接着建立接触,所述的接触处理,通过Impact(冲击函数法)计算接触力,通过Coulomb(库仑法)计算摩擦力,可以按照表1推荐的参数设置接触中的力的非线性指数、摩擦系数[5],同时须根据仿真结果的合理性,评估模型接触参数的变化,做必要的调整[6]。

表1 推荐的接触参数设置

图3 驻车机构ADAMS模型

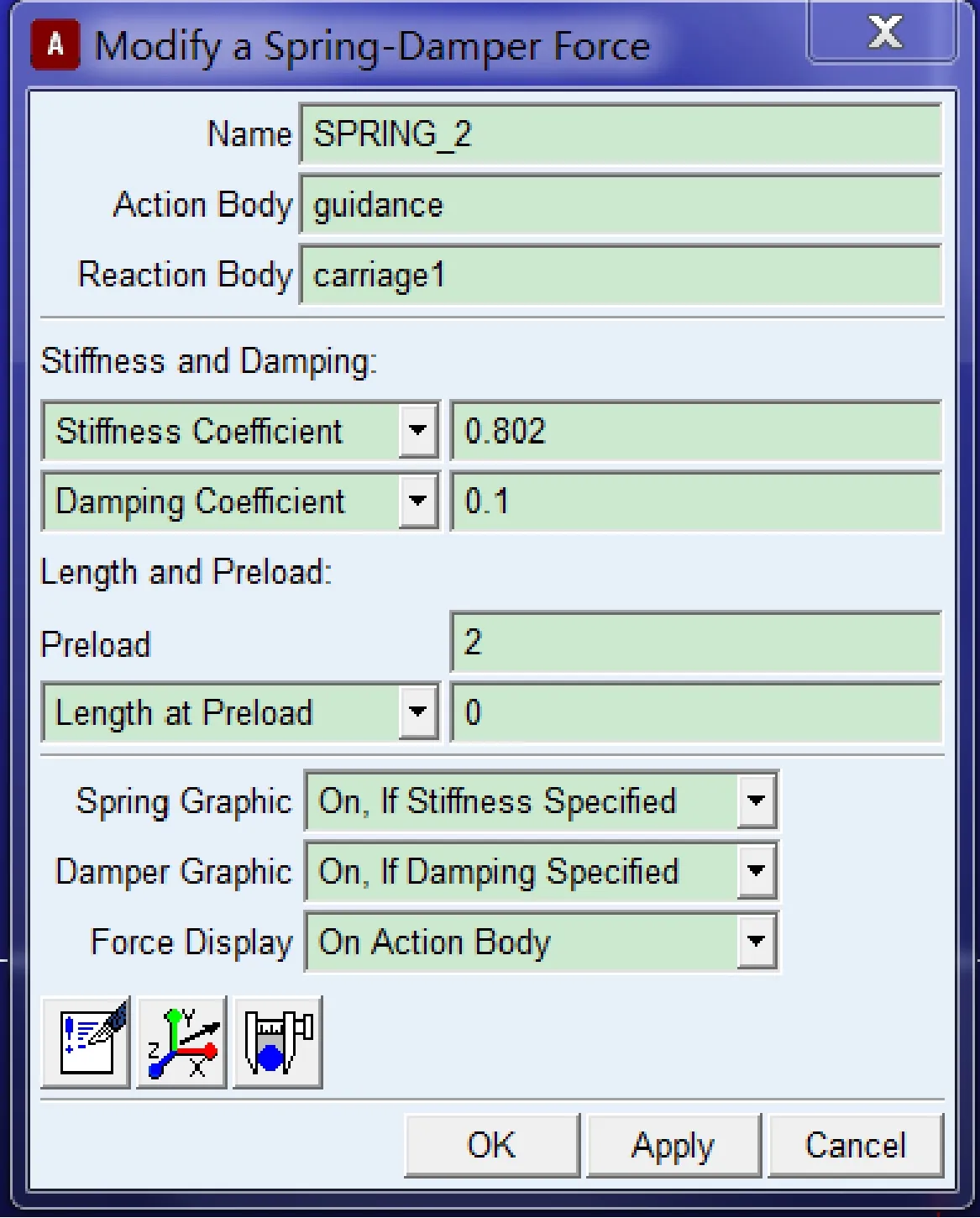

柔性体模型,如弹簧不能直接导入ADAMS模型内,必须在模型内建立柔性模型。整个驻车机构模型中有三处弹簧,分别为棘爪扭转弹簧1,普通压缩弹簧2,钢板弹簧3。

对于扭转弹簧1和普通压缩弹簧2,ADAMS内具有完整的模型建立方法。然而钢板弹簧在ADAMS内并没有对应的建立方法,我们采用等效替代的方法,用普通压缩弹簧替代板簧。根据分析,钢板弹簧一端固定在框架上,另一端接触调整摇臂,并随运动发生变形。本文中采用一根一端固定在Ground上,另一端与调整摇臂接触的压缩弹簧进行替代,压缩弹簧始终与调整摇臂接触,并随调整摇臂运动发生压缩和伸张,与钢板弹簧等效。建立的ADAMS模型如图3所示。

实际使用中,当需要驻车时,驾驶员操纵换挡手柄带动驻车换挡摇臂运动,通过部件间的传递,使驻车棘爪与驻车齿轮啮合或解锁。ADAMS模型中通过对调整摇臂与大地设置旋转副,对其施加旋转动力驱动,模拟换挡运动,使用STEP函数作为描述驱动在一定的时间内角度的变化,格式为STEP(x,x0,h0,x1,h1) 。

2.2换挡力特性分析

2.2.1解锁力理论计算

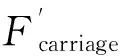

如图4理论分析,取滑架为研究对象,有

(2.1)

(2.2)

取调整摇臂为研究对象,建立力矩平衡方程

(2.3)

式中:Froll_friction—滚子摩擦力;

Fcarriage—滑架受力;

Fpressure_roll—轧板与滚子接触力;

μ—摩擦系数;

Fleaf_spring—钢板弹簧弹力;

Fshiftforce—驻车解锁力。

2.2.2驻入力理论计算

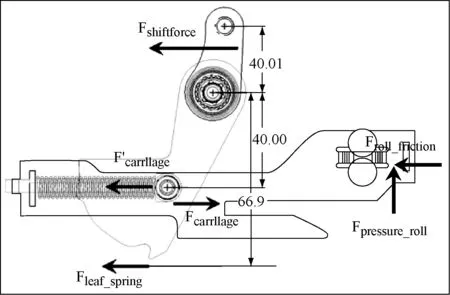

同样道理,由下图5可以求出驻入力的表达式为,

(2.4)

式中:Fspring—压缩弹簧弹力;

Mleaf_spring—扭力弹簧扭矩;

Fengage—驻车驻入力。

可见,解锁力、驻入力是压缩弹簧弹力和板簧弹力的函数,也即取决于两弹簧刚度;并且都是增函

图4 解锁力受力分析

图5 驻入力受力分析

数,随着弹簧刚度的增大,解锁力和驻入力都会变大,直接影响换挡手感。

2.2.3换挡曲线分析

实际上,我们不难得出换挡过程是否平顺,换挡手感是否舒适,很大程度上和调整摇臂的曲线也有密切的关系。如下图6分析,建立平衡方程。

(2.5)

(2.6)

其中,

(2.7)

(2.8)

式中:FF—导向杆受力;

Fcontac—钢板弹簧接触分力;

L5—钢板弹簧接触分力力臂;

L4—导向杆受力力臂;

F1—钢板弹簧分力。

所以,通过调整角度值α,可改变调整摇臂形线,也影响驻车换挡力与换挡手感。

图6 调整摇臂受力分析

2.3ADAMS模型仿真

2.3.1解锁力和驻入力仿真

按照表2的参数设置两根压缩弹簧和一根扭转弹簧的参数,时间5 s,仿真步长1 000步进行仿真运算,得出结果如图7所示。

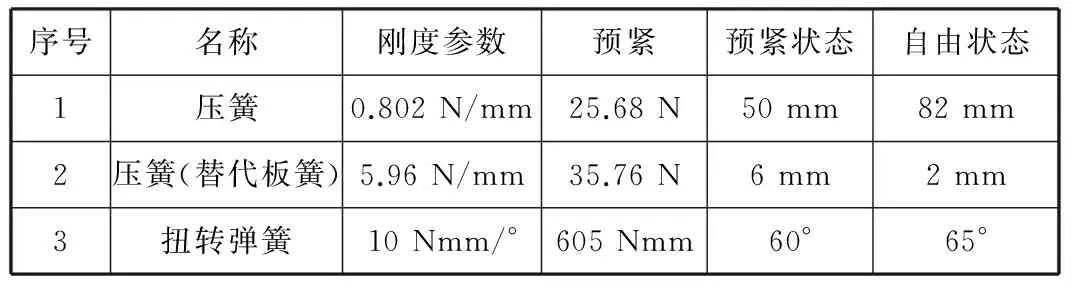

表2 弹簧参数设置

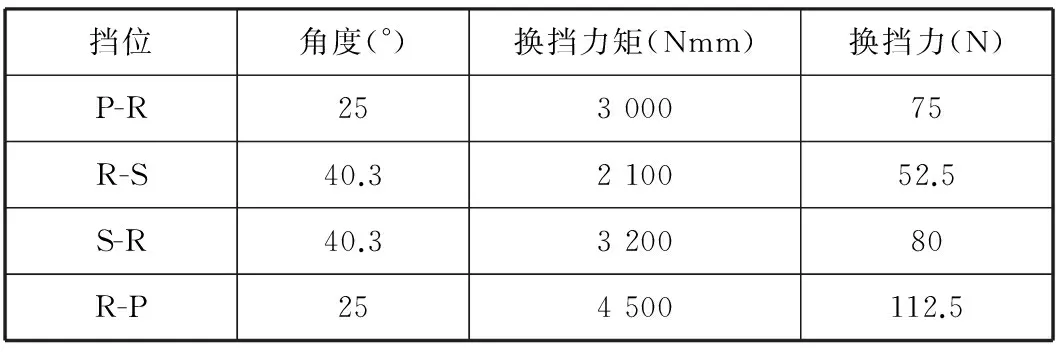

根据图7归纳出各挡位角度和换挡力矩数值,再换算为对应的换挡力(力臂按照40 mm计算),结果如表3所示。

可以明显的看出,该模型的主要问题是:

(1) 入P力过大,远远超设计要求值75N;

(2) P挡位置界限不明显,挡位不清晰;

(3) 换挡曲线平滑,吸入感不强。

表3 驻车换挡角度与力矩

图7 ADAMS仿真结果

2.3.2影响换挡性能的因素分析与仿真

(1) 压缩弹簧

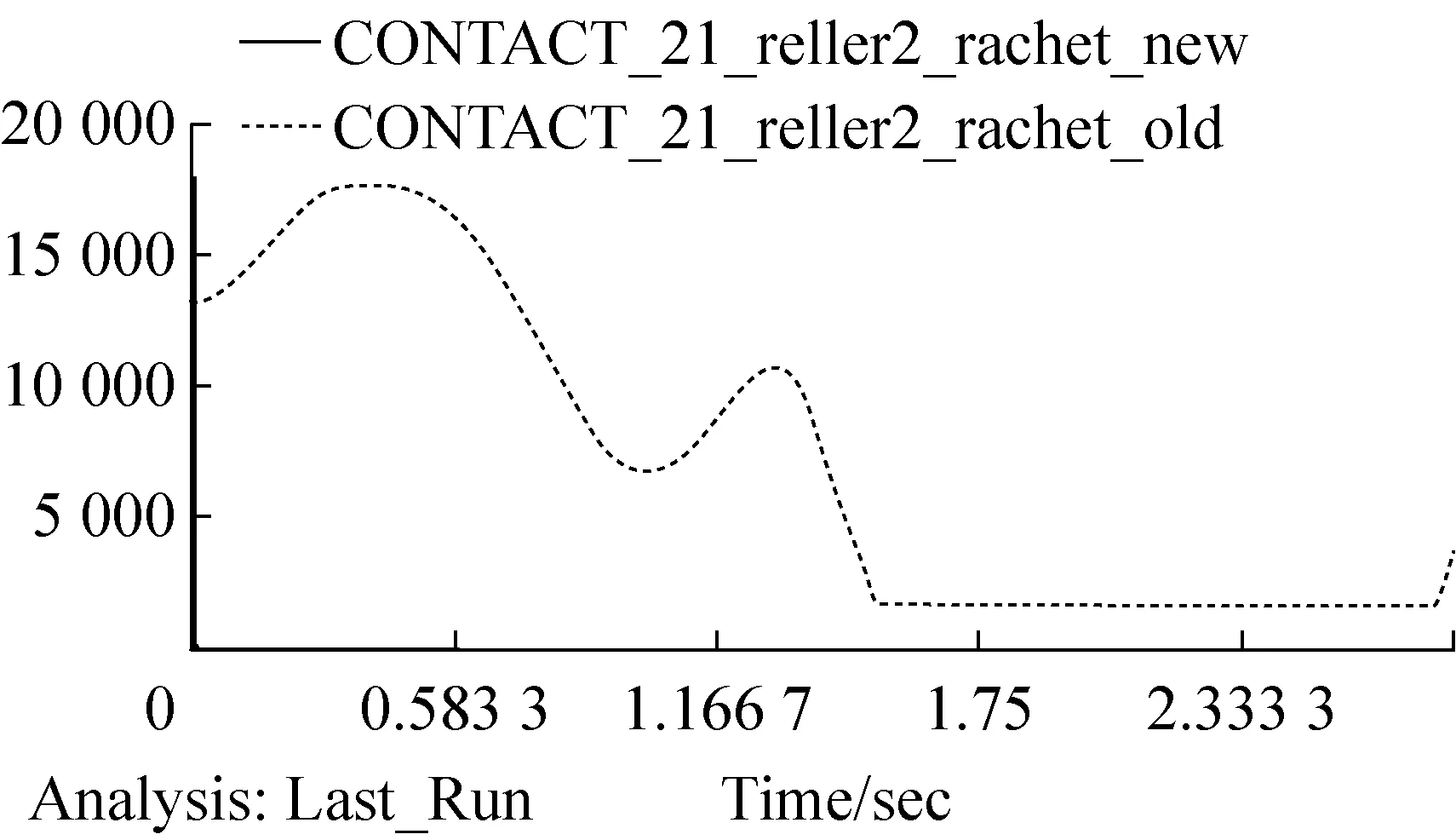

按照图8的参数设置,在ADAMS模型中对新弹簧参数进行仿真。通过棘爪与滚子的接触力进行判断,相较于原状态弹簧,新弹簧模型在仿真初期,棘爪与滚子的接触力即发生突然消失,如图9所示,在运动初期发生驻车失效。观察此时的模型运动仿真动画,发现滚子与棘爪已脱离接触,驻车机构模型运动失效。

图8 压缩弹簧ADAMS参数设置

(2) 调整摇臂形线

图9 棘爪与滚子的接触力

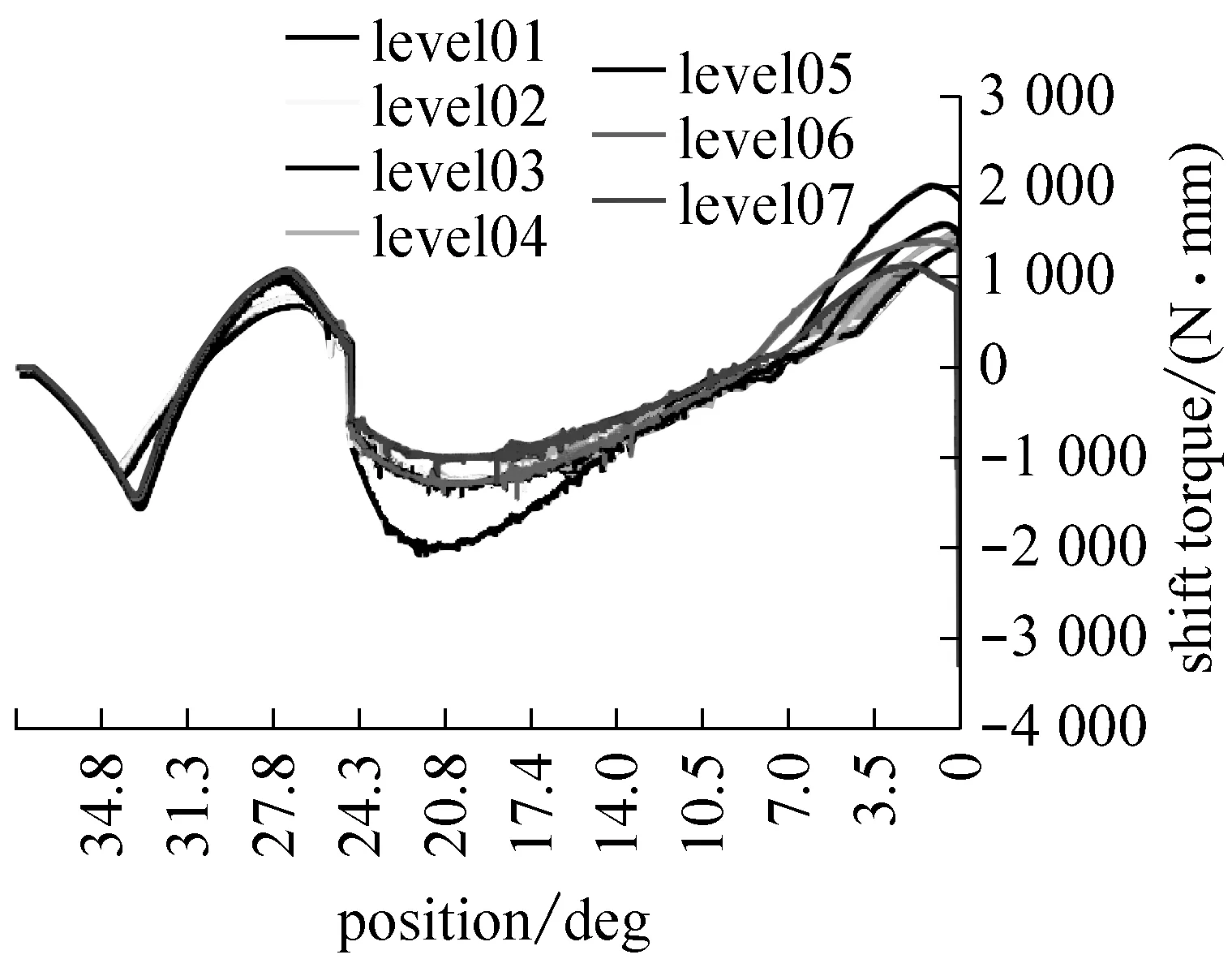

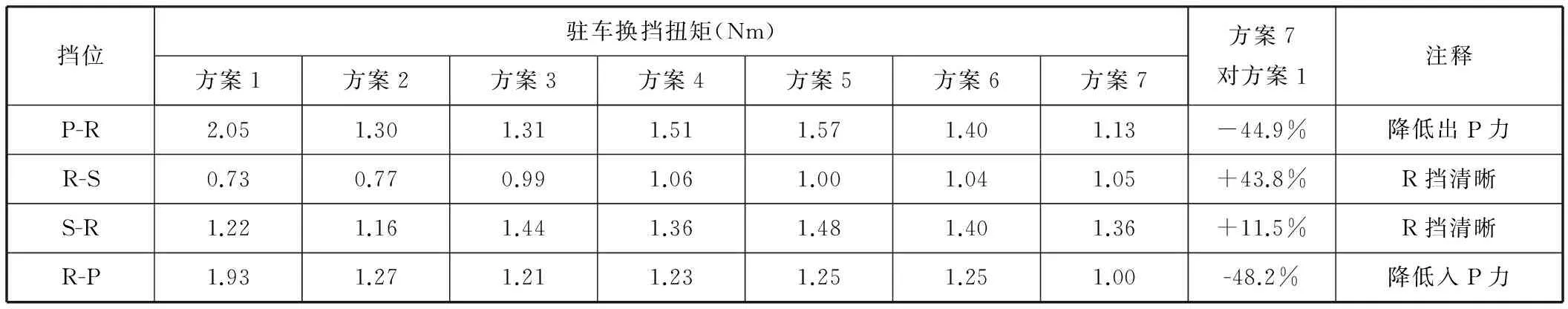

按照上文图6分析,调整摇臂曲线的形状在很大程度上影响了换挡的舒适性,新设计了六种不同的摇臂曲线,放入ADAMS模型运行仿真后,可以非常简单而又清晰地比较出各方案的优劣程度。图10比较了七种不同调整摇臂方案的换挡曲线(其中编号1为初始设计),对比各方案汇总数据列入表4中。可知方案7 P挡换挡力小于方案1,且R挡换挡力增大,挡位清晰。

如图11所示为对比方案1和方案7的调整摇臂曲线,绿色为方案1驻车调整摇臂设计,蓝色为方案7新调整摇臂设计。方案7较方案1调整曲线更加 “陡峭”,增加了换挡手感。在ADAMS软件中,按仿真方案7调整摇臂,得到其换挡曲线,与之前的方案1换挡曲线相比较,如图12所示,可见出P力,入P力具有降低,换挡过程曲线斜率增大,吸入感增加,换挡手感好。

图10 七种换挡曲线比较

2.4GSQA换挡质量分析系统验证

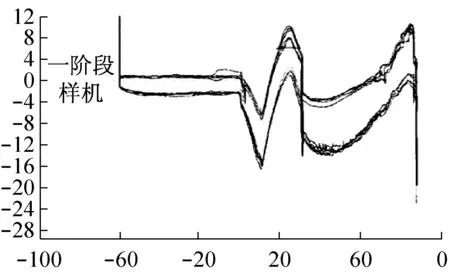

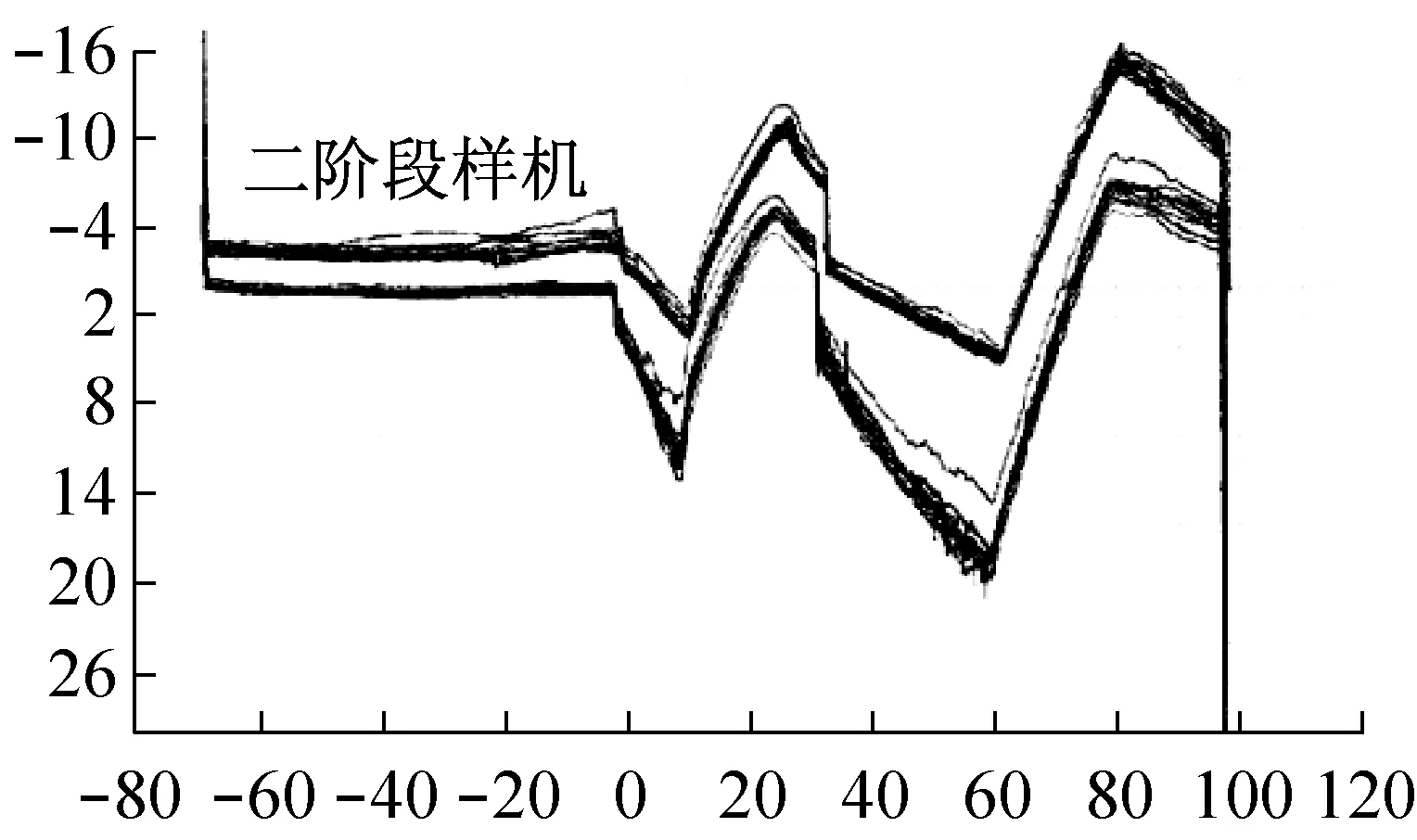

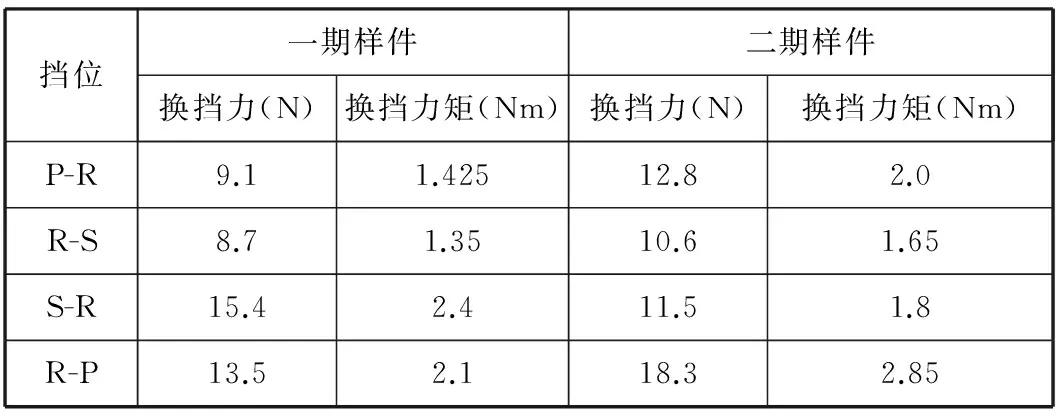

对于上述方案7经过ADAMS软件仿真分析了换挡力和稳定驻车的性能,初步验证了更改的有效性。对上述变更,发生的变动零件最少,仅有调整摇臂一个零件变更,涉及费用最少。通过制造快速样件,并且利用GSQA换挡质量分析系统,对比一期样件,对更改再次验证,换挡力曲线以及换挡数据如图13和表5所示。

表4 七种方案的驻车换挡扭矩值比较

图11 方案1和方案7调整摇臂对比

图12 方案1和方案7 ADAMS仿真结果

通过对比数据分析得知,二期改进明显将P挡

(a)

(b)

挡位一期样件二期样件换挡力(N)换挡力矩(Nm)换挡力(N)换挡力矩(Nm)P-R9.11.42512.82.0R-S8.71.3510.61.65S-R15.42.411.51.8R-P13.52.118.32.85

进、出峰值中移,挡位清晰;并且实际操纵GSQA系统换挡过程中P挡在手感上有较强吸入感;但是限于机构整体结构的限制,对比一期样件换挡扭矩有所增大。

3 整车验证试验

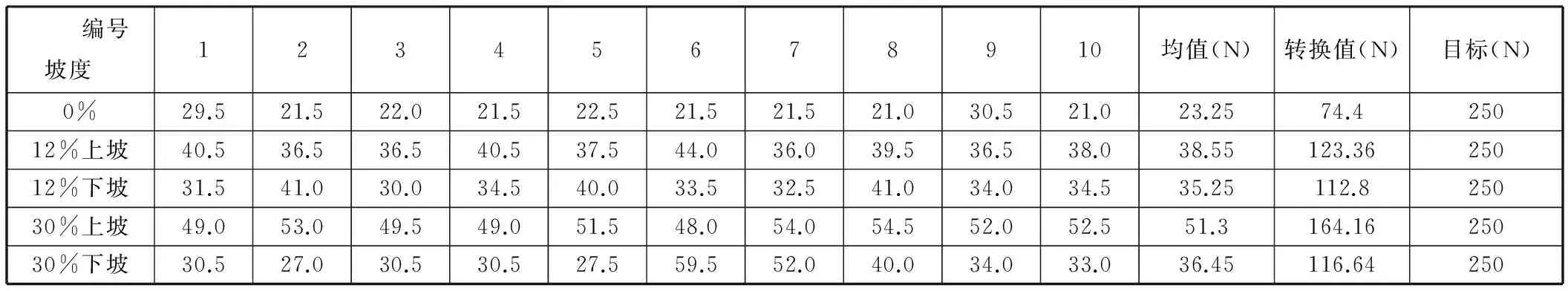

用手持式测力器,测试整车排挡的换挡力。已知变速器与整车拉索杠杆比为3.2,这样可以推算出实际变速器摇臂处的换挡力。

设计要求变速器P挡拉出最大扭矩为10 000 Nmm,又已知摇臂长为40 mm,所以可以换算出变速器P挡最大拉出力要求为250N为设计目标值。坡度0%,12%,30%的上坡路面,每个坡度重复10次换挡力数据汇总统计见表6。

表6 坡度0%,12%,30%换挡力汇总表

4 结论

通过ADAMS软件对驻车机构建立了仿真模型,分析和仿真了各影响因素对驻车系统性能的影响,而且对换挡力等这些不容易用公式校核的性能找到比较合适的设计方案。通过搭建的ADAMS模型确认了七种调整摇臂曲线中的最优情况,还结合GSQA换挡质量分析系统软件评测了更改方案实物样机的实际换挡情况,且通过与一期样机和对标样机的对比,进一步确认了更改的有效性。

[1]王汝成,车制动系统结构分析与设计计算研究[D].长安大学,2009.

[2]E.Galvagno, M.Velardocchia, A.Vigliani, etc. Analysis and simulation of a torque assist automated manual transmission. Mechanical Systems and Signal Processing, 2011, (25):1866-1877.

[3]张玉文,李慧强,基于RecurDyn 的自动档变速器驻车机构P-R换档性能的设计校核[J],轻型汽车技术,2012,(10),34-37.

[4]Rohit Kunal, Ganesh Adiga, Sanjay Gill, etc. Simulation of Gear Shift Force Curve and Shift Rail Ramp Profile.SAE International,2010-01-0896.[5]郑建荣.ADAMS——虚拟样机技术入门与提高[M],北京:机械工业出版社,2001.11,35-46.

[6]魏勇亮,金圭.ADAMS仿真时发生接触穿透的原因及对策[J],机械工程师,2005,(9),53-54.

A Transmission Parking Brake Optimization Research

Feiningzhong1LiXiaochun1GuLiqiang2

(1.ShanghaiAutomobileGearWorks;2.ShanghaiJiaoTongUniversity,Shanghai201807)

parking brakeshiftingADAMS simulation

1006-8244(2016)02-017-05

U4

B