2135G船用柴油机燃用掺水乳化油试验分析

2016-08-24李向晖王忠俊陈恩博

李向晖,王忠俊,陈恩博

(武汉理工大学 能源与动力工程学院,武汉 430063)

2135G船用柴油机燃用掺水乳化油试验分析

李向晖,王忠俊,陈恩博

(武汉理工大学 能源与动力工程学院,武汉 430063)

在2135G型柴油机上进行掺水乳化油和0#纯柴油对比试验,分析不同负荷、不同掺水率条件下掺水乳化油对柴油机燃烧性能、经济性能、排放性能的影响,讨论乳化油稳定性、着火延迟在实际应用中的影响因素。试验结果表明:燃用掺水乳化油后,柴油机滞燃期延长、最高爆发压力增大、排温降低;当量比油耗略有下降,经济性得到一定程度改善;主要排放物NOx和碳烟体积浓度均有下降,燃用掺水乳化油可以起到节油降污的作用。

乳化油;柴油机;掺水率;微爆理论;排放

目前,全世界正面临能源短缺和环境恶化的双重威胁,而作为占世界贸易总运量2/3的海上运输,船舶对环境的影响不容小觑。国际海事组织(IMO)于2008年修订了MARPOL公约附则VI《防止船舶造成大气污染规则》和《船用柴油机氮氧化物排放控制技术规则》,旨在对船舶污染进行限制[1]。作为船舶主要动力的柴油机如何降低排放、提高经济性成为了被广泛研究的课题。柴油掺水乳化技术不仅可以在不改变原机构造的情况下达到较好的节油效果,并且能够有效抑制NOx、颗粒物的排放量。国内外学者研究表明燃用掺水乳化油是船舶节油降污的重要手段,但仍存在对燃烧机理认识不一、工质稳定性差、着火延迟时间增加等问题[2]。为此,通过在2135G型柴油机上进行试验,对比燃用纯柴油和掺水乳化油时对柴油机的燃烧、油耗,以及排放的影响。

1 试验设计

1.1试验装置

试验在2135G柴油机台架上进行,柴油机主要技术规格见表1。

表1 2135G柴油机主要技术规格

台架测功器及操控台为江苏启测生产的Y380测功器和EMC900测功监控系统;试验用到的缸压传感器为KISTLER生产的6125BU20型传感器,所用放大器为KISTLER生产的5011型放大器;试验所用到的排放测试仪器为美国CAI公司生产的CAI600型排放分析仪和中国佛山市南华仪器有限公司生产的NHT-6型不透光烟度计。

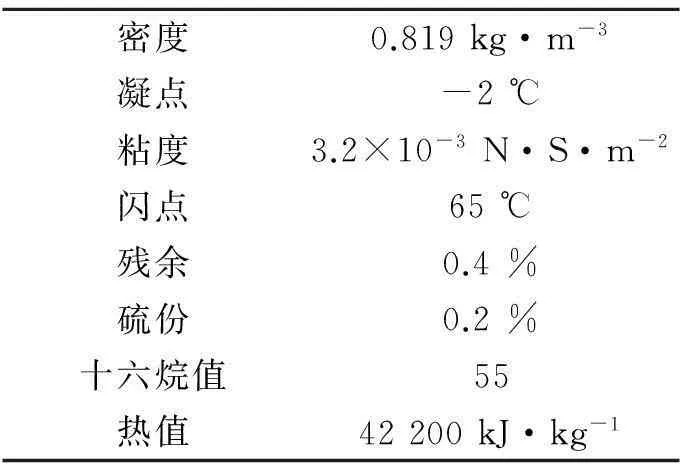

试验使用0#轻柴油作为纯柴油样本,其物理特性参数见表2。

表2 0#柴油主要物性参数

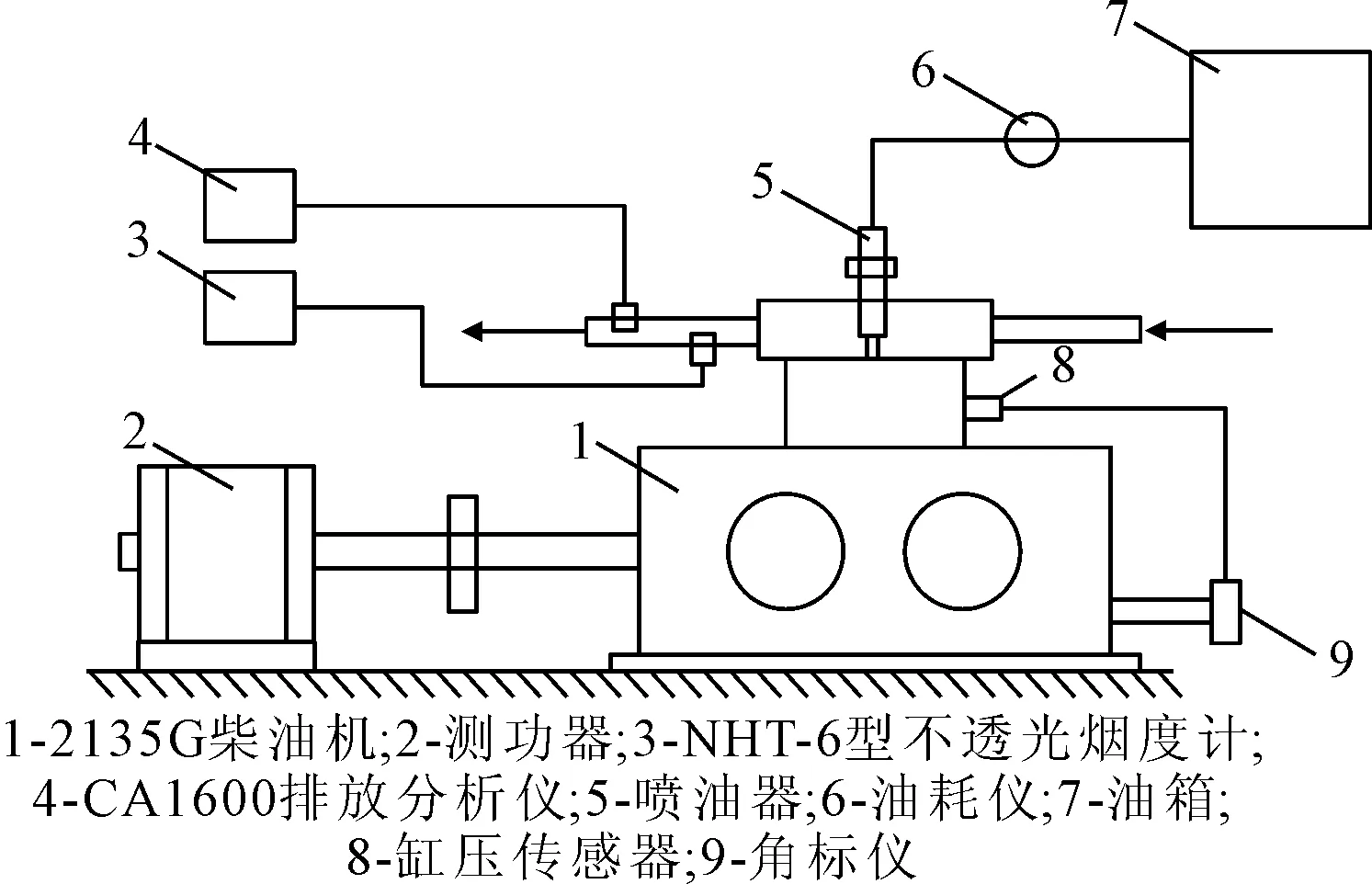

通过电超声装置将同样的纯柴油制备成试验用的乳化油,所制乳化油为油包水型(W/O)。试验台架见图1。

图1 掺水乳化油试验台架示意图

1.2试验方法

不改变柴油机的结构和功能,在2135G型柴油机试验台架上,进行纯柴油和掺水乳化油的燃烧对比实验。在控制转速稳定不变的情况下,选取10%、25%、50%、75%和100%负荷工况点,在每个工况点下燃用纯柴油及已配制好的掺水率分别为5.00%、7.81%、10.45%、16.03%的乳化油。通过测试仪器所反映出来的结果,对比燃用纯柴油和各掺水率乳化油时,柴油机燃烧、油耗、排放的差异。

2 试验结果及原因分析

2.1燃烧性能

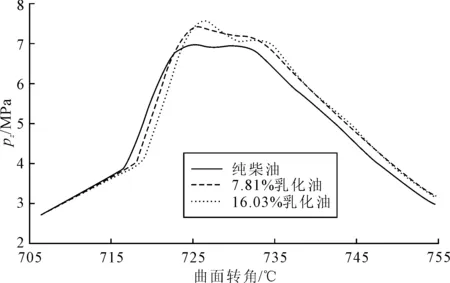

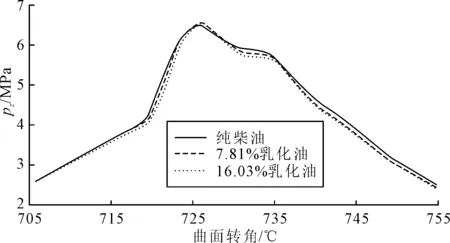

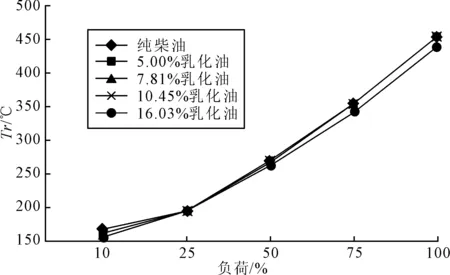

由于各掺水率乳化油缸压变化趋势大体相同,因此选取纯柴油和7.81%、16.03%掺水率乳化油绘制缸压曲线。75%负荷和25%负荷下缸压变化见图2、3。在75%负荷下,燃用乳化油时滞燃期变长,且滞燃期随着掺水量的加大而变长;燃用乳化油时的最高爆发压力相比纯柴油略有升高,并且随着掺水率的增大最高爆发压力有上升趋势。25%负荷与75%负荷趋势相同,但与75%负荷相比,25%负荷下乳化油的滞燃期和最高燃烧压力与纯柴油更加贴近。柴油机掺水乳化对排温的影响见图4,从测量结果来看,燃用乳化油排气温度略有下降。

图2 75%负荷下缸压变化

图3 25%负荷下缸压变化

图4 柴油机掺水乳化对排温的影响

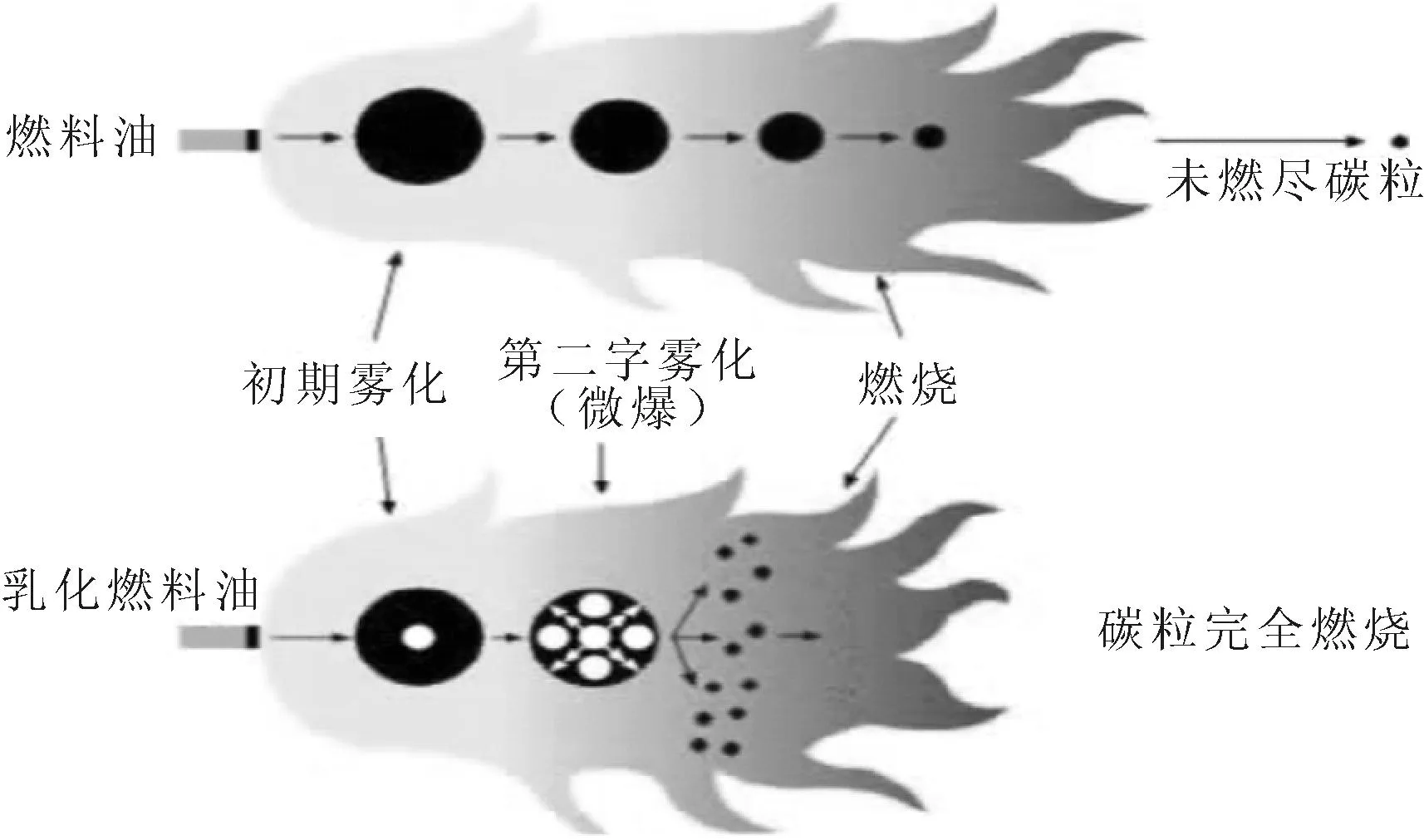

燃用掺水乳化油会使滞燃期增加,是由于乳化油中水的汽化潜热远大于油,蒸发时吸取大量热能,造成缸内温度偏低;另外由于柴油掺水乳化后油滴变大,喷油雾化时物理准备时间加长,也会使滞燃期变长。随着掺水率的增加,乳化油微爆效应更充分,水粒沸腾吸热,使滞燃期延长幅度加大。而最高爆发压力增大是因为微爆效应,增进了混合气均匀度,使着火滞燃期变长,燃前的预混合量增多,着火后压力升高率和最高爆发压力均会略有增加[3]。乳化油微爆效应见图5。

图5 乳化油油滴微爆效应示意

燃用乳化油时排气温度有所降低,主要原因是掺水乳化油中水蒸发吸热,使气缸内局部温度降低;此外乳化油的微爆作用造成二次雾化的效果,使预混燃烧量增多,燃烧的等容度提高,即在接近上止点处完成膨胀过程,因此后燃减轻,排温降低。

2.2经济性能

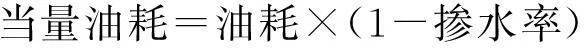

由于乳化油中含有水相、油相两相,因此衡量柴油机经济性时应将乳化油的比油耗换算成国标0#柴油对应的比油耗,再与纯柴油进行对比。在这里引入当量耗油量与当量比油耗概念。

(1)

当量比油耗=当量油耗/有效功率

(2)

当量比油耗be随负荷的变化情况见图6。由图6可见,在大多数负荷情况下,各个掺水率乳化油的当量比油耗都略有下降,但节油效果不明显。在低负荷时,除5%掺水率以外的乳化油没有起到节油作用,当量比油耗不降反升。由试验结果看出,当掺水率为5%时,节油效果最好,其平均节油率3.8%左右,最大节油率为5.4%。

图6 柴油机掺水乳化对当量比油耗的影响

燃用乳化油当量比油耗略有下降,是由于乳化油微爆作用,大的油滴爆裂为细小颗粒,雾化和燃烧得到了改善,进而燃烧速率提升;同时喷雾的动量及贯穿距增加,使油气掺混充分,燃烧效果更好。而在低负荷时,乳化油中水的作用使滞燃期增加,且乳化油的微爆作用在低负荷喷油量小时效果甚微,因此造成燃烧持续期变长,后燃增加,达不到节油的效果[4]。而随着负荷升高,缸内处于高温状态,之前低负荷时由于低温没有发生微爆的油滴进而会产生微爆效应,促进油气混合,改良了工质燃烧情况,使比油耗下降。掺水率对柴油机经济性的影响与工况和用油有关,掺水率过低时,弱的微爆作用起不到节油效果;掺水率过高时,水汽化过分吸热会导致缸内温度过低,阻碍工质燃烧和柴油机做功。

2.3排放性能

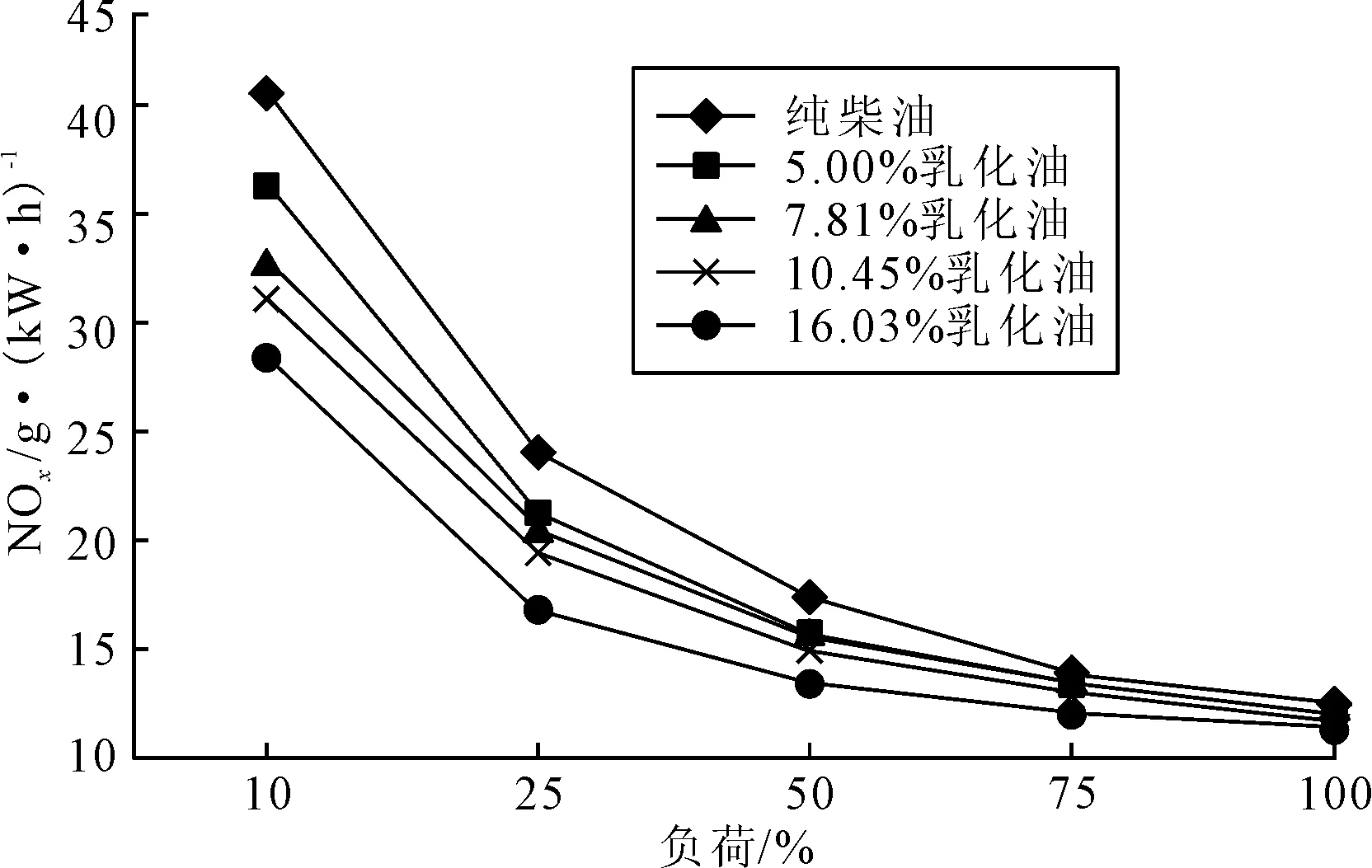

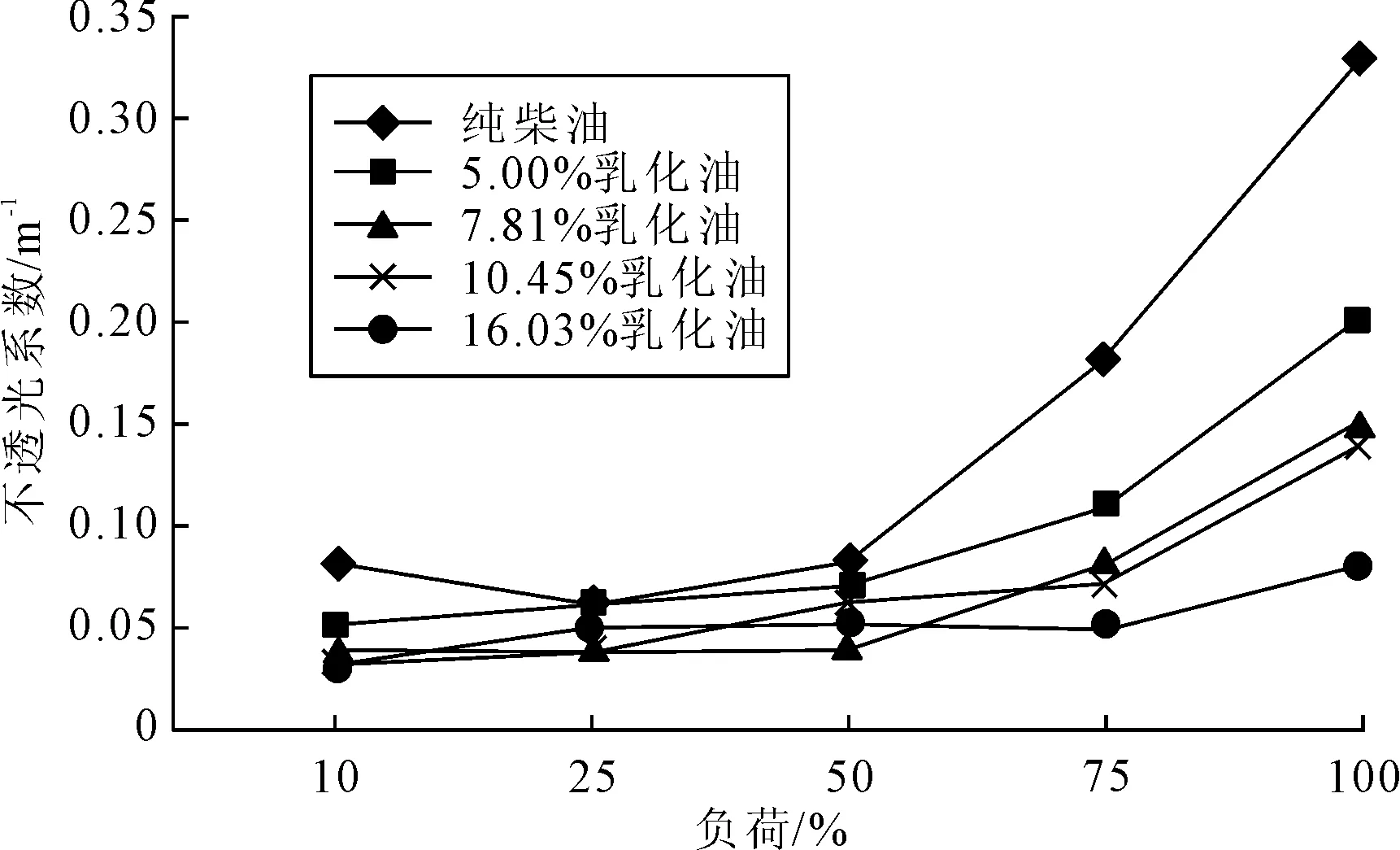

掺水乳化油对NOx、碳烟的影响见图7、8。对比可知,燃用掺水乳化油的NOx排放有一定程度的下降,且随着掺水率的升高,NOx排放呈线性降低的趋势。掺水率16.03%的乳化油降低效果最明显,最大降低率27.3%。相比于对NOx排放的限制,燃用乳化油对烟度排放的限制更易受到负荷的影响。在低负荷时,燃用乳化油的烟度水平降低不明显;但在中高负荷下,烟度水平有大幅度降低,最大降低率达到75.7%。

图7 柴油机掺水乳化对NOx的影响

图8 柴油机掺水乳化对烟度的影响

燃用乳化油可以从3个方面抑制NOx的生成。首先,乳化油燃料中含有高汽化潜热的水,水的汽化吸热使最高燃烧温度和缸内温度降低,可以阻碍NOx的生成;其次,燃油掺水后水与氧原子形成大量OH-离子,稀释了氧原子,防止了局部富氧的现象[5];另外,乳化油的微爆作用使燃烧持续时间变短,让氮气不能长时间停留在高温部位。因此,燃用掺水乳化油在各方面抑制了NOx生成量。

柴油机中的碳烟一般在燃烧温度高、局部缺氧的部位产生。燃用掺水乳化油可以使缸内最高温度下降,从温度方面抑制了碳烟的产生;此外由于乳化油微爆效应使油气掺混更完全,减少了局部缺氧地区的出现;还有气缸内水蒸气在缺氧的条件下,将发生水煤气反应,生成可燃烧的H2和CO[6],进一步减少了碳烟中碳粒子的含量。因此,燃用乳化油能够较好的降低碳烟排放。

3 乳化油的应用

现如今,用加水的方式来优化柴油机油耗、排放的实例有很多。例如,油水乳化后形成新的工质、添加新的喷嘴将水直接喷入燃烧室、将水喷入进气道再进入缸内燃烧等[7]。在实际应用中,采用掺水乳化油在节油降污方面的效果是最好的。然而,船机在燃用乳化油的过程中还是会受到各种因素的制约。

首先,乳化油制备后的稳定性是柴油机燃用乳化油时不能忽视的因素。稳定性直接影响了乳化油的燃烧效果,稳定性差时,会造成油水分层,不但达不到节油降污的要求,有时甚至还会造成熄火[8]。另外,柴油机的着火延迟受到掺水率的影响。掺水率过大时,会增长着火延迟时间,导致柴油机启动困难。

3.1乳化油的稳定性

乳化油在制备完成之后,由于水与柴油密度不同以及水自身的凝聚作用,乳化油内部必定会经历分层、絮凝、变型、破乳的油水分离过程,而乳化油的稳定性就是减缓这种分离过程的能力。乳化油稳定性受到多种条件的影响,不但与乳化剂的种类用量相关,还与乳化温度、掺水率及乳化装置等有很大关联。

1)乳化剂性质、用量的影响。乳化油稳定性首先与制备时乳化剂的性质及用量相关。乳化剂使工质颗粒中的油水界面生成一层界面膜,乳化剂用量少即浓度低时,界面膜的强度差,乳化油稳定性差;而用量加大时,油水间的界面膜分子作用更强烈,排列更紧密,稳定性变强[9]。对于乳化剂的性质而言,则是使用复合型乳化剂优于单相型乳化剂。

2)掺水率的影响。实践和理论均证明,乳化油中加水越多,乳化油分层速度就越快,保持稳定的时间越短[10]。

3)乳化温度的影响。乳化油在乳化时存在最佳温度。温度过高时,一方面油、水、乳化剂粘度都会下降,导致稳定性恶化;另一方面由于油相、水相受热膨胀程度不同,因此温度升高会使分子扰动增大,稳定性降低。

3.2乳化油的着火延迟

乳化油中由于水的加入,造成缸内温度降低,滞燃期变长,因此增加了着火延迟时间。乳化油的着火延迟时间受到以下几种因素影响:

1)掺水率的影响。掺水率对乳化油的着火延迟起着决定性作用,掺水率过大会造成柴油机难以着火。研究表明,掺水率大于50%以上,则乳化燃料起不到燃烧的效果,柴油机不能启动[11]。

2)添加剂的影响。在乳化油中掺入易点燃、易挥发的添加剂可以明显减少乳化油着火延迟时间,并改善缸内燃料燃烧。这是由于添加剂在缸内先于燃料挥发而发生氧化反应,缸内温度得到提高。挥发性越好的添加剂越能加快放热反应速率,减少着火延迟时间。

3)环境压力的影响。环境压力对推迟着火起着双向作用。首先,压力提高致使反应速率增加,缩短着火延迟时间;另外,压力提高引起工质中各组分沸点升高,导致着火延迟时间延长。经研究表明,两种作用综合的结果是压力升高能减少着火延迟时间[12]。

4 结论

1)燃用乳化油使滞燃期变长,最高燃烧压力略有增大,排气温度降低。燃用乳化油后,当量比油耗略有降低,经济性得到一定程度改善,最大节油率为5.4%。柴油机NOx、碳烟均随乳化油掺水率增大而降低, NOx最大降低率为27.3%,碳烟最大降低率可达75.7%,使这两者同时降低是掺水乳化油的独特效果。

2)2135G型柴油机在实船应用中掺水率5.00%时综合经济性最佳;而掺水率16.03%时综合排放性最好。

3)在应用方面,乳化油稳定性、掺水率大时柴油机启动难度是乳化技术的关键。稳定性易受乳化剂性质用量、掺水率、乳化温度等影响;着火延迟易受掺水率、添加剂及环境压力等影响。

[1] 田兆波.船用中速柴油机降低NOx排放试验分析[J].船海工程,2012,41(1):70-72.

[2] ZHANG Wei, CHEN Zhaohui, SHEN Yinggang,et al. Influence of water emulsified diesel&oxygen enriched air on diesel engine NO-smoke emissions and combustion characteris- tics[J].Energy,2013,55:369-377.

[3] 张超,王银燕,陈德富.掺水乳化油对船舶柴油机燃烧和排放的影响[J].船舶工程,2015,37(6):46-49.

[4] 林汉基.高性能乳化油的研究[J].广州化工,2015,43(14):112-114.

[5] 钱良智.柴油-LNG双燃料船用发动机排放特性试验研究[J].船海工程,2015,44(3):142-145.

[6] 王学龙.高速柴油机燃用乳化柴油的实验及数值模拟研究[D].大连:大连理工大学,2012.

[7] LI Y P,WANG T J,LIANG W,et al.Ultrasonic Preparation of Emulsions Derived from Aqueous Bio-oil Fraction and 0#Diesel and Combustion Characteristics in Diesel Generator[J].Energy & Fuels,2010,24:1987-1995.

[8] 宋印东,袁银男,杜家益.微乳化甲醇柴油的稳定性研究[J].内燃机工程,2012,33(5):36-40.

[9] 牛淼淼,黄亚继,金保昇,等.生物油/柴油乳化油制备及其在柴油机上的燃烧试验研究[J].中国电机工程学报,2012,32(20):96-101.

[10] 吴则旭.生物柴油乳化及应用研究[D].天津:天津职业技术师范大学,2014.

[11] 陈振斌,蒋盛军,何金戈.W/O型乳化油在柴油机中的应用研究[J].农机化研究,2010(10):192-194.

[12] 张韦,舒歌群,陈朝辉,等.柴油机燃用掺水乳化柴油着火时刻的化学动力学特性[J].农业工程学报,2012,28(13):59-66.

Analysis on the Experiment of Using Water Emulsified Diesel on 2135G Marine Diesel Engine

LI Xiang-hui, WANG Zhong-jun, CHEN En-bo

(School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063, China)

The contrast experimental analysis is carried out between using emulsified fuel and diesel on 2135G-diesel engine. The effects of emulsified on the features of combustion, economy and emission for diesel engine under various load and water content ratio are investigated, as well as the influence factors of stability and ignition delay of emulsified oil in practical application. The results show that the emulsified fuel can prolong ignition delay period and increase maximum combustion pressure. It can also decrease discharge temperature. The emulsified fuel can decrease fuel consumption rate, raise economic efficiency and reduce the emission of NOx and Soot obviously. In a word, emulsified fuel has functions of saving fuel and reducing pollution.

emulsified fuel; diesel engine; water content ratio; micro-explosion theory; emission

2016-03-26

2016-04-13

交通运输部应用基础研究项目(2015329811130)

李向晖(1992—),男,硕士生

U664.121

A

1671-7953(2016)04-0126-05

DOI:10.3963/j.issn.1671-7953.2016.04.029

研究方向:内燃机性能优化及排放控制

E-mail:476393686@qq.com