响应面法优化亚麻籽油微胶囊制备工艺

2016-08-23李懿吉林工程职业学院吉林四平136001

李懿(吉林工程职业学院,吉林四平136001)

响应面法优化亚麻籽油微胶囊制备工艺

李懿

(吉林工程职业学院,吉林四平136001)

以亚麻籽油为主要原料,对其微胶囊制备时壁材配比进行研究。在单因素试验的基础上,进行多因素优化试验,得出微胶囊制备壁材配比的最优条件。最佳条件为:确立大豆分离蛋白∶麦芽糊精为微胶囊最适和使用的壁材;壁材最佳配方为:大豆分离蛋白/麦芽糊精1∶3,芯材/壁材1∶2,固形物含量26%。

亚麻籽油;微胶囊;壁材

近年来,含有多种生物活性物质的亚麻籽油被人们赋予极大的兴趣。其中绝大多数是含有双键的脂肪酸,极易氧化、不易保存[1-3]。微胶囊技术,就是利用能产生薄膜的物质包裹含量较少物质的一项技术。主要优点是保护活性物质,矫味,减毒,延长芯材释放时间,易于存储,便于运输等功能[4]。其中喷雾干燥法优点是产品稳定性好[5-8]、操作设备简单、价格便宜。因此通过本研究,将对亚麻籽油微胶囊化的壁材配比进行研究。

1 材料与方法

1.1材料与仪器

亚麻籽油:自制;明胶、蔗糖、大豆分离蛋白、阿拉伯胶、麦芽糊精、变性淀粉:市售。

QZ-5喷雾干燥机:江苏科创干燥设备厂;RE-52A旋转蒸发仪:上海亚荣生化仪器厂;SH-60高压均质机:上海科学技术大学机电厂;HB-202电动搅拌机:常州杰博森仪器有限公司。

1.2试验方法

1.2.1制备路线

亚麻籽油脂→加入壁材→添加芯材→均质、乳化→喷雾干燥处理→粉末状的微胶囊

1.2.2单因素试验

本研究首先采用单因素筛选法设计从壁材种类、壁材配比、芯壁材比、固形物含量确定对微胶囊效果影响较大的因素及水平。微胶囊的品质主要通过以下标准进行评定:产率、包埋率和产品的稳定性能。

1.2.3响应面试验

研究为了评估各项因素对微胶囊制备的亚麻籽油的效果的情况,试验采用了三因素三水平的响应面试验,因素及水平设计见表1[9-10],并用Design Expert7.0.0进行分析。

表1 分析因素与水平Table 1 Varieties and levels for Box-Behnken design in extraction ofprocyanidins

2 结果与分析

2.1单因素试验结果

制备工艺参数选择入口的温度为190℃,均质的压力选择为30 MPa,出口的温度选择为90℃。

2.1.1壁材种类的影响

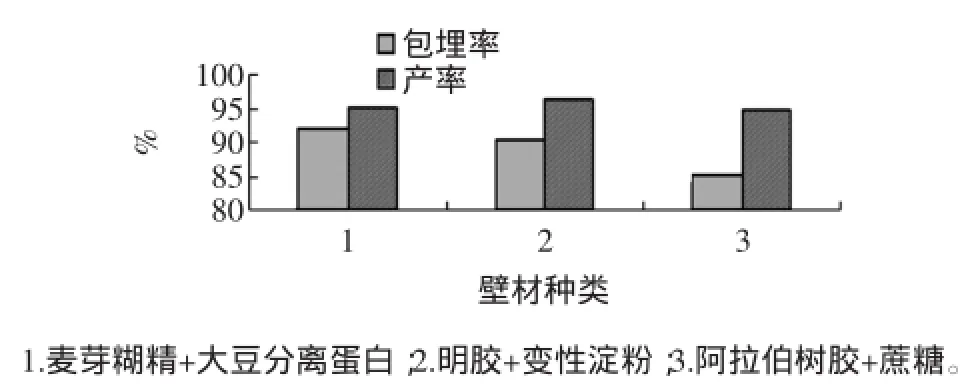

本研究选用阿拉伯树胶、蔗糖,大豆分离蛋白、麦芽糊精,变性淀粉、明胶3组微胶囊壁材进行比对,配方配比分别为大豆分离蛋白∶麦芽糊精=1∶2,明胶∶变性淀粉=1∶3,阿拉伯树胶∶蔗糖=1∶5,固形物含量选择为30%,芯壁材配比选择为1∶1.5。以微胶囊化产率、包埋率和所形成产品的稳定性能为评价指标(见图1、图2),选取最适合壁材种类。

图1 不同壁材组成对包埋率和产率的影响Fig.1 Effect ofdifferentwallmaterialcomposition on embedding rate and productivity

由图1可以看出,从包埋率来说由高到低依次为麦芽糊精、大豆分离蛋白,明胶、变性淀粉,阿拉伯树胶、蔗糖,从微胶囊化产率来说由高到低依次为明胶、变性淀粉,麦芽糊精、大豆分离蛋白,蔗糖、阿拉伯树胶。

图2 配方产生的不同的抗氧化性能Fig.2 Differentwallmaterialcomposition of flaxseed oil microcapsules′antioxidantactivity

从图2得知,两周的放置过程中,抗氧化的效果最好的是由大豆分离蛋白与麦芽糊精配成的壁材的产品。综合微胶囊化产率、包埋率、抗氧化性能,选取麦芽糊精、大豆分离蛋白为壁材物质。

2.1.2壁材配比的确定

本文分别用大豆分离蛋白∶麦芽糊精为1∶1、1∶2、 1∶3、1∶4、1∶5,来评定壁材比例对产品所产生的影响。以制备产品的产率、包埋率和产品的稳定性能为评价指标(见图3、图4),选取最适合壁材配比。

图3 不同的比例对产品的包埋率和产率的影响Fig.3 The influence of the ration between soy orotein isolate and maltodextrin on embedding rate and productivity

图4 不同的比例产生不同的抗氧化性能Fig.4 The influence of the ration between soy orotein isolate and maltodextrin offlaxseed oilmicrocapsules′antioxidantactivity

图4得知,大豆分离蛋白∶麦芽糊精配比为1∶2时抗氧化效果最好,而图3得知,随着壁材配比的减小,包埋率变化不大,而产率先增大后减小。选择大豆分离蛋白∶麦芽糊精配比为1∶2进行下一阶段的试验。

2.1.3芯壁材比的确定

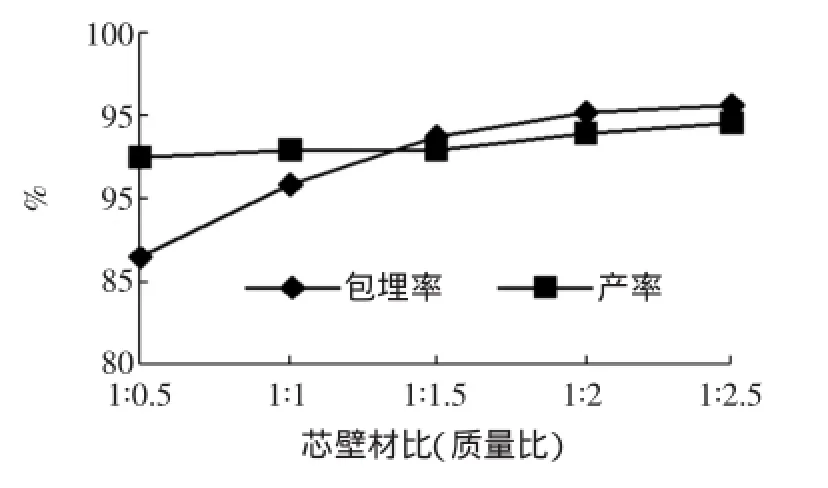

本文分别用芯壁材比为1∶0.5、1∶1、1∶1.5、1∶2、1∶2.5,来确定芯壁材比。以制备产品的产率、包埋率和产品的稳定性能为评价指标(见图5、图6),选取最适合芯壁材比。

图5 芯壁材比对产品的包埋率和产率的影响Fig.5 The influence of the ration between core materials and wall materials on embedding rate and productivity

图6 芯壁材比产生的不同的抗氧化性能Fig.6 The influence ofthe ration between core materials and wall materials of flaxseed oilmicrocapsules′antioxidant activity

由图5得出,当芯壁材比值在1∶1.5之前时包埋率呈现上升的态势,比值在1∶1.5之后时,包埋率增加量变化不大;产率变化不大。由图6看出,成品的过氧化值随被包裹物质的使用量增加反而降低,即效果好。考虑以上各项因素,选择芯壁材比值为1:1.5进行下一阶段的试验。

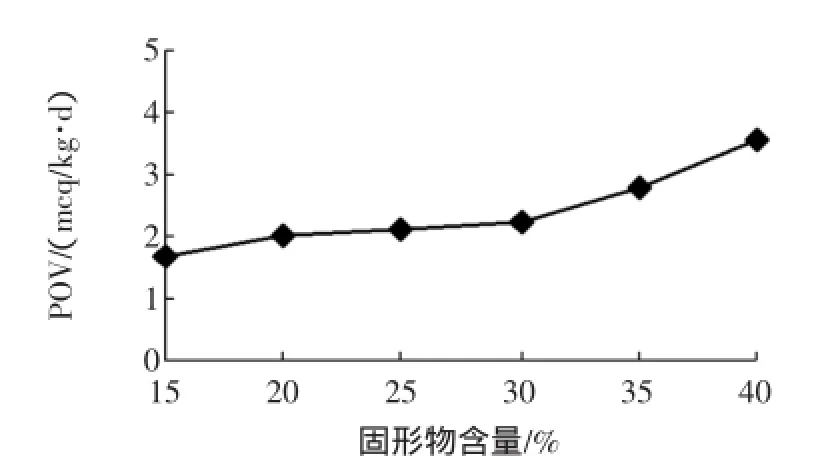

2.1.4固形物含量的确定

本研究分别用固形物含量最低为15%,最高为40%,每隔5个百分比进行选择,来确定固形物含量。以制备产品的产率、包埋率和产品的稳定性能为评价指标(见图7、图8),选取最适合的固形物含量。

图7 固形物含量对产品包埋率和产率的影响Fig.7 The influence of the totalsolids on embedding rate and productivity

图8 固形物含量产生的不同的抗氧化性能Fig.8 The influence ofthe totalsolids of flaxseed oilmicrocapsules′antioxidantactivity

由图7可以得知,固形物含量的分界点是在30%。由图8得知,当含量的逐渐增加时,过氧化值增高,酸败加剧,产品品质逐渐降低。考虑以上各个因素,最终选择固形物含量为30%进入下一阶段的试验。

表2 试验设计方案Table 2 Design ofresponse surface method

2.2.2响应面结果分析

响应面试验设计方差分析结果见表3。

表3 方差分析结果Table 3 Variance analysis ofthe fitted regression equation

2.2响应面试验结果

2.2.1响应面试验设计

利用响应面7.0软件对表2的结果进行统计分析,可建立如下二次回归方程:

Y=93.229 00+0.190 00A+0.781 25B-0.296 25C+ 1.107 50AB+0.037 500AC+0.630 00BC+0.477 50A2-0.590 00B2+0.745 00C2

由表3中可知,此模型具有极显著性。因素芯壁材比指标、壁材比和芯壁材比之间的交互的作用极显著,芯壁材比和固形物含量之间的交互作用、B2、C2比较显著性,固形物含量具有显著性,其他因素之间的交互作用不显著。此模型相互的关联度较好,并且试验的误差不大。该回归模型较好。根据表3表明各因素对包埋率的影响程度,按由高到低排列分别为芯壁材比、固形物含量、壁材比。

2.2.3各因素之间交互作用

固定水平:A壁材配比1∶2、B芯壁材比1∶1.5、C固形物含量30%。壁材配比、芯壁材比和固形物含量之间的交互作用响应面图如图9。

图9 壁材比、芯壁材比、固形物含量之间的响应面图Fig.9 Response surface for effects ofthe totalsolids,the ration between soy orotein isolate and maltodextrin,the ration between core materials and wallmaterials on extraction rate of PLT

壁材比与芯壁材比是对该油脂微胶囊化壁材配方的影响最为显著的。经响应面优化最理想的提取的方法为:壁材比为1∶2.94,芯壁材比为1∶1.89,固形物含量为26.25%,以此为依据测得的亚麻籽油的包埋率理论为95.2%。为了方便在实际生产工作过程中的操作,将最佳工艺整理、修改、更正为壁材比为1∶3,芯壁材比为1∶2,固形物含量为26%。以此为依据,与理论的数值较为接近,94.42%为试验获得的包埋率。

3 结论

微胶囊化制备过程中壁材配比进行了探讨,确立大豆分离蛋白∶麦芽糊精为微胶囊最适和使用的壁材;壁材最佳配方为:大豆分离蛋白/麦芽糊精1∶3,芯材/壁材1∶2,固形物含量26%。

[1]殷晓梅.DHA和EPA的微胶囊化[D].无锡:无锡轻工业大学,1999

[2] 谢良,许时婴,王璋.茴香油喷雾干燥微胶囊化工艺的研究[J].中国调味品,1997(5):16-19,28

[3] 张艳萍,刘秋育.变性淀粉做微胶囊壁材研究初探[J].食品工业科技,1998(1):18-19

[4]向云峰,文岭.大蒜油微囊制备工艺的实验研究[J].食品工业, 1995(5):29-31

[5]Pia Faldt,Bergensahtt.Fat Eneapsulation in spray-dried FoodPowders[J].JAOCS V,1995,72(2):171-176

[6]黄英雄,华聘聘.用于油脂微胶囊化一些壁材[J].粮食与油脂, 2002(1):26-28

[7]邓泽元,余迎利,黄建龙.微胶囊油溶性茶多酚及其抗氧化能力的研究[J].食品科学,2001,22(11):37-39

[8]罗晓燕,刘映麓,尹春南.用β-环状糊精作为包埋剂研制珍珠固体饮料[J].食品科学,1997,18(1):37-39

[9] 杨文雄,高彦祥.响应面法及其在食品工业中的应用[J].中国食品添加剂,2005(2):68-71

[10]姚笛,马萍,王颖,等.响应面法优化玉米芯中木聚糖的提取工艺[J].食品科学,2011,32(8):111-115

The Response Surface Method to Optimize Flax Seed Oil Microcapsule Preparation Process

LIYi

(Jilin Engineering Vocational College,Siping 136001,Jilin,China)

Based on flaxseed oilas raw material,the preparation ofmicrocapsule wallmaterial ratio was studied.On the basis ofsingle factor experiment,the multi-factor optimization experimentwas carried out,itis concluded thatpreparation ofmicrocapsule wallmaterialratio of the optimalconditions.Finally concluded that:establish the soybean separation protein:maltdextrin was the optimaland the use ofmiczrocapsule wallmaterial;The bestformula for wall:soybean protein and water soluble odextrin 1∶3,core material/wall1∶2,solids concentration of26%.

flaxseed oil;microencapsulation;wallmaterial

10.3969/j.issn.1005-6521.2016.12.026

李懿(1982—),女(汉),讲师,硕士,研究方向:食品加工。

2015-05-26