不同膨胀剂在制备污泥、粉煤灰-页岩高性能轻骨料中的作用

2016-08-23元敬顺杜继军黄洪亮

元敬顺 杜继军 黄洪亮 赵 飞

(1.河北建筑工程学院,河北 张家口 075000;2.河北张家口市嘉强混凝土搅拌有限公司,河北 张家口 075000)

不同膨胀剂在制备污泥、粉煤灰-页岩高性能轻骨料中的作用

元敬顺1杜继军2黄洪亮1赵飞1

(1.河北建筑工程学院,河北 张家口 075000;2.河北张家口市嘉强混凝土搅拌有限公司,河北 张家口 075000)

研究了不同膨胀剂对污泥、粉煤灰-页岩轻骨料性能的影响,制备了高性能轻骨料.设计配方中选择了三种膨胀剂,比较了不同膨胀剂的作用效果,分析了导致轻骨料膨胀率、颗粒强度变化的原因.结果表明:SiC有较强使轻骨料在焙烧时产生膨胀的作用;CaCO3在研究的条件范围内,不能有效的使轻骨料产生膨胀;SiC与CaCO3复合膨胀剂可以使轻骨料在焙烧时膨胀,膨胀率可达到58.28%,添加复合膨胀剂的轻骨料膨胀率普遍低于添加SiC.当污泥掺量为35%、粉煤灰掺量为19.5%、页岩掺量为45.5%,添加复合膨胀剂的轻骨料在1160 ℃焙烧后,颗粒强度达到11.6 MPa,24 h吸水率小于1.0%,表观密度为1 090 kg/m3,满足轻质高强低吸水高性能轻骨料的要求.

污泥;碳化硅;碳酸钙;膨胀剂;高性能轻骨料

0 引 言

随着经济的全面发展,轻骨料在高层建筑、公路桥墩、保温隔热等方面已广泛使用,但目前主要应用于保温和结构保温领域,实际使用于结构领域的还很少,究其原因一是具有高性能的轻骨料较少,二是轻骨料性能稳定性欠佳,三是人造轻骨料是经烧制而成,配制的轻骨料混凝土成本较高,如果在性能上没有优势,则其应用必定受到限制.而利用多种岩石、矿物及废渣、废液作添加剂制备轻骨料,取得了较好的技术经济效益[1]及社会效益.利用污泥制备轻骨料最早是由S.Nakouzi[2]提出的,是以城市污水处理厂污泥为主要原料,掺加适量粘结材料和助熔材料,经过加工成球,烧结而成的轻骨料.利用污泥烧制轻骨料,是针对某些有选择的污泥源,向建筑材料这个广阔领域去寻找出路,污泥中除含有机物外,主要为硅铝质无机物,与建筑材料常用的粘土原料组分相近.轻骨料、砖瓦以及陶瓷等烧土制品制坯时通常需要混合料有一定含水率和塑性,可直接加入少量脱水污泥与主材料及膨胀剂混合,在回转窑焙烧成轻骨料.

由于单独的页岩、粉煤灰或是污泥都不会使轻骨料发生明显的膨胀,因此要加入膨胀剂,但若轻骨料膨胀过大,则轻骨料达不到高强的技术要求,文献[3]利用SiC做膨胀剂制备了轻质高强的轻骨料,但膨胀剂SiC成本较高;文献[4]利用CaCO3做膨胀剂制备了污泥-海泥轻骨料,然而其吸水率较高,达不到轻质高强低吸水的技术要求.为了得到轻质高强、低吸水的轻骨料,笔者比较了SiC、CaCO3及SiC与CaCO3复合膨胀剂对污泥、粉煤灰-页岩轻骨料性能的影响,尝试在轻骨料生产实际过程中引入复合膨胀剂,探索一条既经济又能生产出高性能污泥、粉煤灰-页岩轻骨料的产业化途径.

1 试验原料及配方设计

1.1原材料

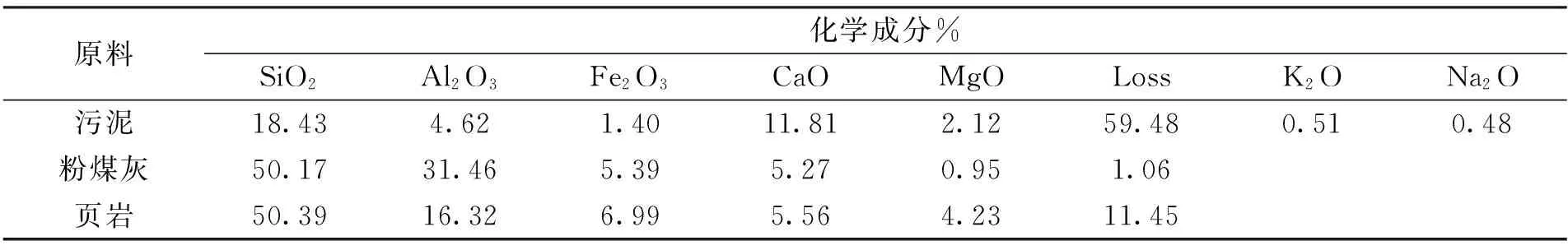

1.1.1主材料

试验原料主要是粉煤灰、页岩和污泥,其中粉煤灰采用了张家口发电厂Ⅱ级粉煤灰;页岩为河北张家口尚义县境内的紫色页岩;污泥为张家口鸿泽污水处理厂处理的生活污泥,污泥的含水率在75%~80%之间,粉煤灰、页岩、污泥化学组成见表1.粉煤灰和页岩经国家新标准方孔筛0.08 mm筛余过后细度为16%和4%.

表1 污泥、页岩、粉煤灰的化学成分分析

1.1.2膨胀剂

(1)碳化硅

SiC含量为≥90%,外观为黑色粉末,细度为200目,原唐山碳化硅厂产品.

(2)碳酸钙

CaCO3含量≥99.0%,市售白色粉末,厂商为天津市风船化学试剂科技有限公司.

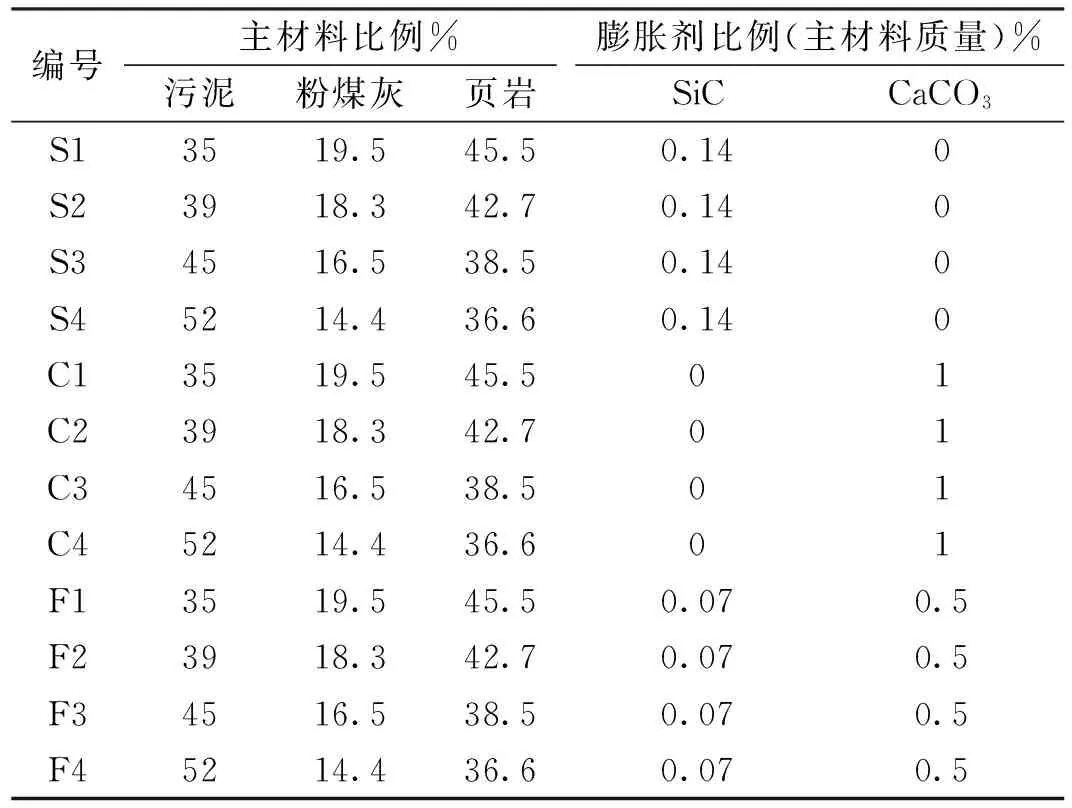

1.2配比设计

表2 污泥、粉煤灰-页岩轻骨料原料配方

设计思路:在配方中,首先考虑膨胀剂品种.选择碳酸钙膨胀剂是考虑到在高温时拟有CO2气体生成、而九零型碳化硅在高温时与Fe2O3反应后有CO气体生成.复合添加剂是为了研究两种膨胀剂复合的效果.配方编号将添加添加九零型碳化硅系列记为S系列、碳酸钙的系列记为C系列、复合膨胀剂系列记为F系列,具体材料配方见表2.

笔者采用四种湿污泥直接与主体粉料(污泥+粉煤灰)拌合,制成生料球后经一定温度焙烧,制备轻骨料.设计的配方见表2.

2 轻骨料制备与性能测试

2.1轻骨料制备

(1)原料的混合.

将原料按照各配方用电子天平准确称量后在水泥净浆搅拌机中充分搅拌,将搅拌后的混合料用湿润的毛巾盖好,放置30 min.

(2)成球.

将放置好的混合料用制丸机成型,在自然环境下干燥,备烧.

(3)轻骨料焙烧过程.

成型的轻骨料先经自然干燥1天,以免在入炉烧制过程中因水分过多而开裂.轻骨料经自然干燥之后,放到1 600 ℃快速升温节能箱式电炉SSJ-IIE中进行烧结.预热阶段的升温范围是0 ℃~200 ℃,控制电阻炉的升温速率为20 ℃/min;第一升温阶段的升温范围是200 ℃~600 ℃,控制电阻炉的升温速率为10 ℃/min,使炉内温度在40 min内由200 ℃升高到600 ℃.第二升温阶段的升温范围是600 ℃~预设温度(本实验为1 160 ℃和1 170 ℃),使炉内温度在40 min内由600 ℃升高到预设温度.在预设温度下恒温10 min.在恒温后自然降温到200 ℃,从炉中取出自然降至室温,以备后续性能测试使用.

2.2轻骨料性能测试

2.2.1轻骨料膨胀率的测定方法

膨胀率是指轻骨料烧结后,体积的增加量与轻骨料烧结前的体积之比,以百分率表示.采用人工测量的方法:将烧结好并冷却到室温的各组轻骨料挑选形状较规则、大小较均匀的10个轻骨料,用游标卡尺测出每个粒径d 1、d 2、d 3、d 4、d 5、d 6、d 7、d 8、d 9、d 10,取其平均值作为平均粒径D(单位cm,精确到0.001 cm),最后公式计算膨胀率(精确到0.01%).

2.2.2轻骨料吸水率和表观密度的测定方法

轻骨料吸水率依据GB/T17431.2-2010《轻集料及其试验方法 第二部分:轻集料试验方法》进行了1 h和24 h吸水率和表观密度测定.

2.2.3强度的测定方法

轻骨料的强度采用颗粒压碎强度表征.本实验采用电动石灰土无侧限压力试验仪测定轻骨料在侧向不受限制的条件下所受到的轴向压力至轻骨料破损时所受的力,以求得轻骨料的无侧限抗压强度.

(1)实验步骤

取一粒测膨胀率后已知直径Mn2的轻骨料,将轻骨料表面与上下承压板面擦干净,将轻骨料安放在试验机的垫板上,轻骨料的中心应与试验机上下承压板中心对准;调测力计百分表读数为零点;开动试验机,在试验过程中应连续均匀地加荷,由电动机以每分钟12转供驱给力部分.此时,升降板以每分钟2 mm的速度上升;当百分表达到峰值时,立即读出百分表读数R,并记录;再次开动试验机,使手轮反转,升降板以每分钟2 mm的速度下降.取剩余九粒轻骨料重复以上步骤.按公式(1)(2)计算颗粒强度.

(1)

(2)

式中σ——轴向压力(KPa);

C——测力计校正系数,取39.71;

R——百分表读数(0.01 mm);

As——校正后试件的断面积(cm2);

Mn——n号轻骨料焙烧后的平均直径(mm).

3 试验结果与分析

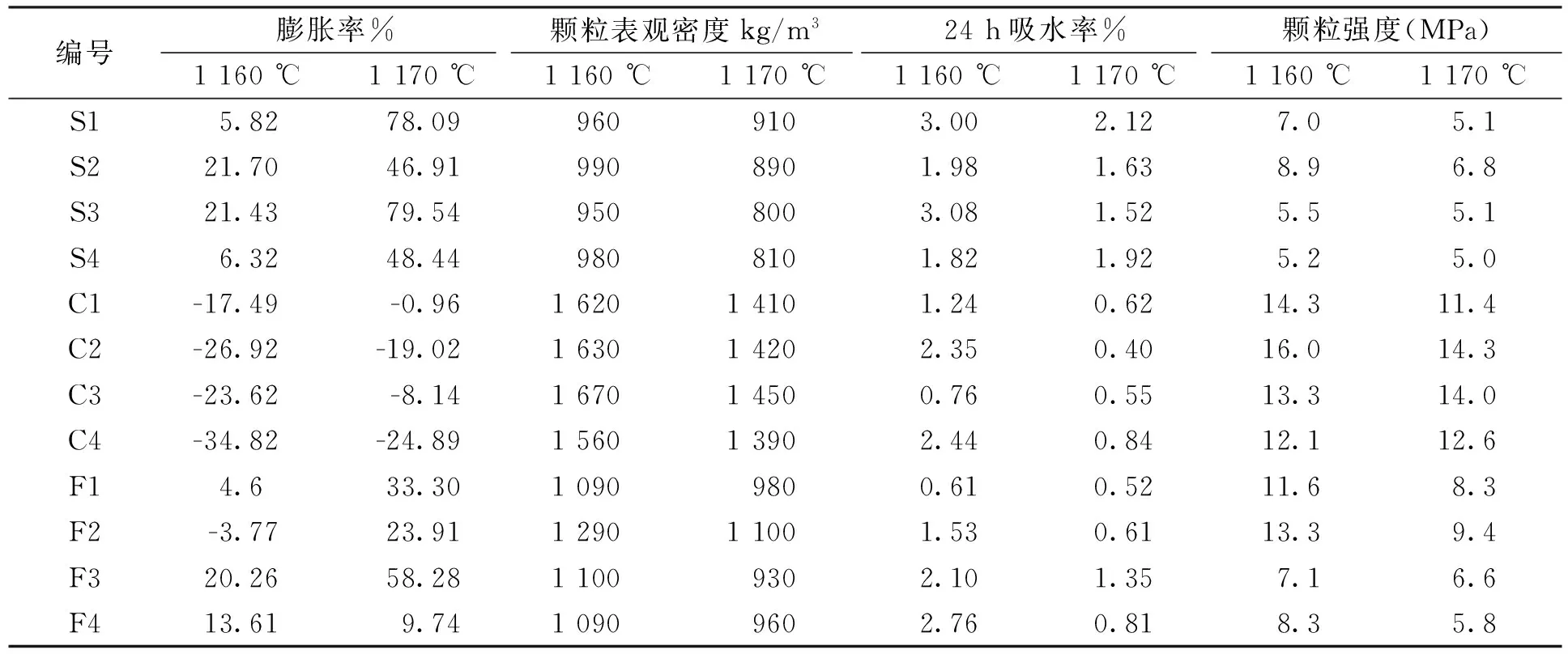

为了研究膨胀剂对轻骨料性能的影响,笔者试验通过固定主材料的比例不变,外加不同膨胀剂的方案,制备了轻骨料,测试了轻骨料的性能,性能测试结果见表3.

表3 不同膨胀剂制备的轻骨料的性能

3.1膨胀剂对轻骨料膨胀率及表观密度的影响

将表3的数值纵向进行比较可知,含有SiC膨胀剂均能使轻骨料产生膨胀.SiC作为膨胀剂的轻骨料膨胀率大于复合膨胀剂的轻骨料膨胀率,CaCO3作为膨胀剂的轻骨料(C系列)不能产生膨胀.含有SiC作为膨胀剂,可以使轻骨料产生膨胀,而CaCO3作为膨胀剂不但不能使轻骨料产生膨胀,反而因烧结和污泥烧失的双重作用,使轻骨料更加致密化,轻骨料有所收缩.

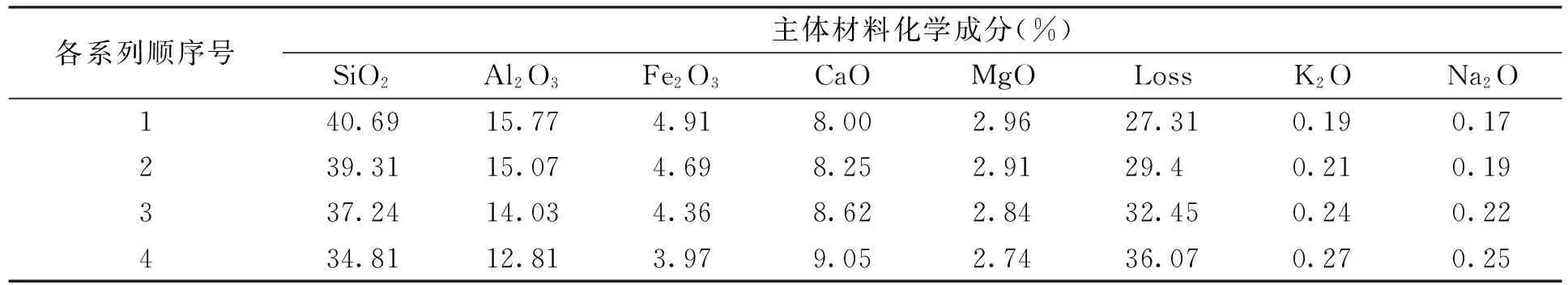

各系列顺序号之间的差别主要是因为化学成分不同,由表4可见,膨胀率S系列与F系列中编号3中SiO2和Al2O3含量较低,助熔成分较高,这种比例在高温下液相易生成,且液相粘度低,此时释放的气体使轻骨料形成膨胀,因此编号为3的轻骨料,膨胀率普遍较高.顺序为4中SiO2和Al2O3含量最低,助熔成分含量同顺序3,但膨胀率普遍较小,这主要与Fe2O3含量有关,由文献[5]可知在高温时与Fe2O3反应后有CO气体生成,编号4的Fe2O3含量最低,高温反应时产生的发气量不足,因此膨胀率较低.顺序1、2的膨胀率较顺序3低的原因与SiO2和Al2O3含量较高有关;而顺序2的膨胀率低于1的原因也与Fe2O3含量低于1,发气量较少有关.

轻骨料的颗粒表观密度变化随膨胀率的变化而变化,膨胀率大时,颗粒表观密度小.添加SiC膨胀剂的轻骨料(S系列)整体值小于复合膨胀剂(F系列)的.CaCO3作为膨胀剂的轻骨料表观密度大,达不到轻质的要求.

表4 不同顺序号主体材料化学成分

3.2膨胀剂对轻骨料吸水率的影响

由表3可知,无论添加哪种膨胀剂,轻骨料的吸水率都较小,最大仅为3.08%.经分析发现,吸水率的大小主要受焙烧温度的影响,随着焙烧温度的提高,轻骨料的玻璃体增加,表面孔隙被封住,因此吸水率减小.掺入复合膨胀剂的有膨胀的轻骨料吸水率小于1%,且普遍小于掺入SiC的.

3.3膨胀剂对轻骨料颗粒强度的影响

将表3的数值纵向进行比较可知,SiC作为膨胀剂的轻骨料强度小于复合膨胀剂的轻骨料强度.CaCO3作为膨胀剂的轻骨料强度最大,但CaCO3作为膨胀剂不能使轻骨料产生膨胀,没有“轻质”的特点.轻骨料的强度与膨胀率的大小相关,由表3可知,膨胀率大,强度低.原料的化学组成决定了轻骨料的膨胀性能,也决定了轻骨料的强度.生产高强轻骨料的原料,要求具有较高的Al2O3,由表4知,顺序为1的Al2O3含量高,但由于Fe2O3含量也高,膨胀率高,因此顺序号为2强度高普遍比1高.焙烧温度1 160 ℃,颗粒强度最高的(不考虑负膨胀)为F1,颗粒强度达到11.5 MPa;焙烧温度1 170 ℃,颗粒强度最高的为F2,颗粒强度达到9.4 MP.

根据表4推算S系列和F系列的比强度值列于表5.由表5可知,1 160 ℃的F1轻骨料,比强度值最高,由表4知,对应的24 h吸水率仅为0.61%,满足轻质高强低吸水的要求.

表5 S系列和F系列的比强度值(MPa/(kg/m3)

4 结 论

(1)添加复合膨胀剂膨胀剂的轻骨料的膨胀率整体值小于SiC的.研究中选择的CaCO3不能有效的使轻骨料膨胀.

(2)膨胀率的大小不仅与SiO2和Al2O3和助熔成分的含量有关,也与Fe2O3的含量有关.助熔成分较高时,在高温下液相易生成,且液相粘度低,但Fe2O3含量低的,释放的气体量不足,不能使轻骨料形成膨胀.系列顺序号为3的膨胀率较大.

(3)轻骨料的强度不仅与原料中Al2O3有关,也与膨胀率的大小相关,系列顺序号1与2的Al2O3含量接近,但顺序2的膨胀率较小,颗粒强度普遍比顺序1的高.

(4)当污泥掺量为35%、粉煤灰掺量为19.5%、页岩掺量为45.5%,添加复合膨胀剂的轻骨料在1 160 ℃焙烧后,其颗粒强度达到11.6 MPa,24 h吸水率为0.61%,表观密度为1 090 kg/m3,比强度为0.010 6 MPa/(kg/m3),满足轻质高强低吸水的要求.

[1]杨时元,杨芳洁.轻骨料原料浅析(二)[J].砖瓦世界,2010,No.60(07):45~54

[2]罗晖.污水污泥页岩建筑材料制备与性能研究[D].重庆大学.2010

[3]元敬顺,李铁华,张会芳.粉煤灰对粉煤灰—污泥轻骨料性能的影响[J].河北建筑工程学院学报,2016,01

[4]刘洋洋,夏霆,王世祥.城市污水厂污泥与海泥制备轻骨料的试验研究[J].工业安全与环保,2016,v.42(03):18~21

[5]闫振甲,何艳君.轻骨料生产实用技术[M].北京:化学工业出版社,2006:1~264

Effects of Different Swelling Agents on Sludge and Fly Ash-shale High-performance Lightweight Aggregates Preparation

YUAN Jing-shun1,DU Ji-jun2,HUANG Hong-liang1,ZHAO Fei1

(1.Hebei University of Architecture,Zhangjiakou 075000,China;2.Zhangjiakou Jiaqiang Concrete Mixing Co.,Ltd,Zhangjiakou 075000,China)

To investigate the effects of different swelling agents on the performance of sludge and fly ash-shale lightweight aggregates,and to prepare high-performance lightweight aggregates,in formula design,3 kinds of swelling agents were selected and their effects were compared,and causes of the changes in swelling ratio and particle strength of lightweight aggregates were analyzed.Results showed that SiC had a strong swelling effect on lightweight aggregates during calcinations;CaCO3was ineffective to produce swelling in light aggregates under the conditions of this study;SiC and CaCO3compound swelling agent could produce swelling in lightweight aggregates during calcinations,with swelling ratio reaching up to 58.28%.In addition,the swelling ratio of lightweight aggregates added with compound swelling agents was generally lower than that added with SiC.Moreover,with a sludge content of 35%,a fly-ash content of 19.5% and a shale content of 45.5%,particle strength reached 11.6 MPa,24 h water absorption rate was less than 1.0%,and apparent density was 1,090 kg/m3in the lightweight aggregates added with compound swelling agents after calcinations at 1,160 ℃,which all met the requirements of high-strength,low-water absorption and high-performance lightweight aggregates.

sludge;silicon carbide;calcium carbonate;compound swelling agent;high-performance light-weight aggregate

2015-12-20

河北省科技厅重点基础研究项目,项目编号14963807D;河北省建设厅建设科技研究指导性计划项目,项目编号:2014-222

元敬顺(1957-),女,硕士,教授.主要从事建筑材料方面的研究.

TU 528.041

A