TBM主驱动润滑密封系统的对比分析

2016-08-23郭付军赵云辉张晶晶

郭付军赵云辉张晶晶

TBM主驱动润滑密封系统的对比分析

郭付军1赵云辉1张晶晶2

(1.中铁工程装备集团有限公司,郑州 450016;2.郑州交通技师学院,郑州 450016)

本文从TBM主轴承密封结构形式出发,总结了三种有代表性的主驱动润滑密封系统,对其优缺点进行对比分析,并阐述了EP2润滑密封系统的设计思路,以期为密封系统的设计提供技术借鉴和新思路。

TBM 主驱动 润滑密封

随着山岭隧道盾构施工方法的日益成熟,越来越多的硬岩隧道采用TBM进行施工。从90年代引进TBM到实现国产化,我国已经有了较多使用经验,也有大量专家和学者对TBM进行研究,对TBM有了全新的认识,但同国外相比,还存在很多不足,如多数系统没有形成成熟的设计理念。就主驱动密封系统来说,某些参数还需借鉴和参考国外TBM。本文总结了三种有代表性的TBM主驱动密封系统,并进行对比分析,以加深读者对TBM润滑密封系统的认识,为密封系统设计提供技术借鉴。

1 TBM主轴承密封的结构

图1 TBM密封结构图

TBM主轴承密封一般有内密封和外密封组成,其结构和密封形式相同,只是尺寸不同。如图1所示,主驱动密封一般有3道唇形密封和隔环组成,两道唇型密封朝向渣土一边,用来保护主轴承和驱动总成,防止粉尘等颗粒和水的进入;另一道唇型密封朝向齿轮油箱,防止齿轮油的泄漏。三道密封形成了4个腔,第一道密封之前为腔1,连通迷宫密封,主要防止异物的进入;第一道和第二道密封之间为腔2,形成密封润滑腔,用来润滑密封;第二道和第三道密封之间为腔3,形成泄漏检测腔,来检测密封系统是否失效;第三道密封之后为腔4,即为齿轮油腔。密封表面和接触面都进行了特殊处理,在正常条件下可以保证密封的经久耐用。一旦有粉尘或渣土等颗粒进入密封部位,密封就很容易被磨损,进而造成粉尘、渣土和水等进入齿轮油箱或导致齿轮油向外泄漏,给主轴承带来致命损伤,从而造成巨大经济损失。所以,除了选择合适的密封,还要配合合理的润滑密封系统,通过油脂、齿轮油或水的冲刷来阻挡粉尘和渣土的进入,从而使密封的使用寿命更长,更好地保护主驱动,降低不必要的经济损失和工程风险。

2 主驱动润滑密封系统

TBM用于山岭硬岩隧道,与土压平衡盾构和泥水盾构相比,其最大特点就是不需要保压,采用敞开式掘进。由于常压掘进,不需要抵抗泥水压力,只需阻挡异物的进入即可,因此,TBM的润滑密封系统设计就更加灵活。像罗宾斯、中铁装备(维尔特)、海瑞克等知名TBM制造商都形成了各自的设计理念,形成了多种不同的润滑密封形式,而且都经过了工程应用。目前,TBM润滑密封系统主要有三种形式,各有特点,现对此进行介绍。

2.1 水和润滑油组成的密封润滑系统

水和润滑油组成的润滑密封系统如图2所示。通过迷宫密封腔(腔1)向外喷水进行冲刷来阻挡渣土的进入,同时,润滑腔(腔2)通过周边布置的孔道注入齿轮油,经过第一道和第二道密封不断向外挤出,以冲洗、冷却和润滑前两道密封。美国罗宾斯的TBM采用此方案较多。此润滑密封系统使用成本低,经济性好,润滑系统设计简单,易操作。但其也存在不足,水同油脂相比,阻挡渣土的能力有限,密封被损坏的风险较大;同时,大量的水从迷宫密封出口喷入土仓,也不利于TBM的出渣;一般现况下,TBM掘进距离比较长,对于下坡掘进的TBM,大量的喷水也会给隧道排水工作带来负担。

图2 水和润滑油组成的润滑密封系统示意图

2.2 EP2油脂和润滑油组成的润滑密封系统

EP2和润滑油组成的润滑密封系统如图3所示。

图3 EP2和润滑油组成的润滑密封系统示意图

通过迷宫密封腔(腔1)不断向外挤出EP2油脂来阻挡粉尘和渣土的进入,同时通过递进分配阀定量向润滑腔(腔2)挤入润滑油来润滑和冷却密封。罗宾斯的TBM有时采用此润滑密封方案。EP2油脂的阻渣能力强,再通过齿轮油对前两道密封冲洗、润滑和冷却,系统更可靠,安全性更高,但采用此方案,系统较复杂,使用成本高。为阻挡粉尘等颗粒物进入主驱动,必须保证EP2油脂的不断挤出,同时腔2的润滑油也需不断挤出来润滑冷却密封,对长距离掘进的TBM来说,EP2油脂和齿轮油消耗量非常大,且采用此润滑系统时,腔2的润滑油可能窜到主驱动油箱,为保险起见,冲洗密封的润滑油与主驱动油箱的齿轮油完全相同,采用高性能的合成齿轮油,如此,造成TBM使用成本更高。

2.3 EP2油脂的润滑密封系统

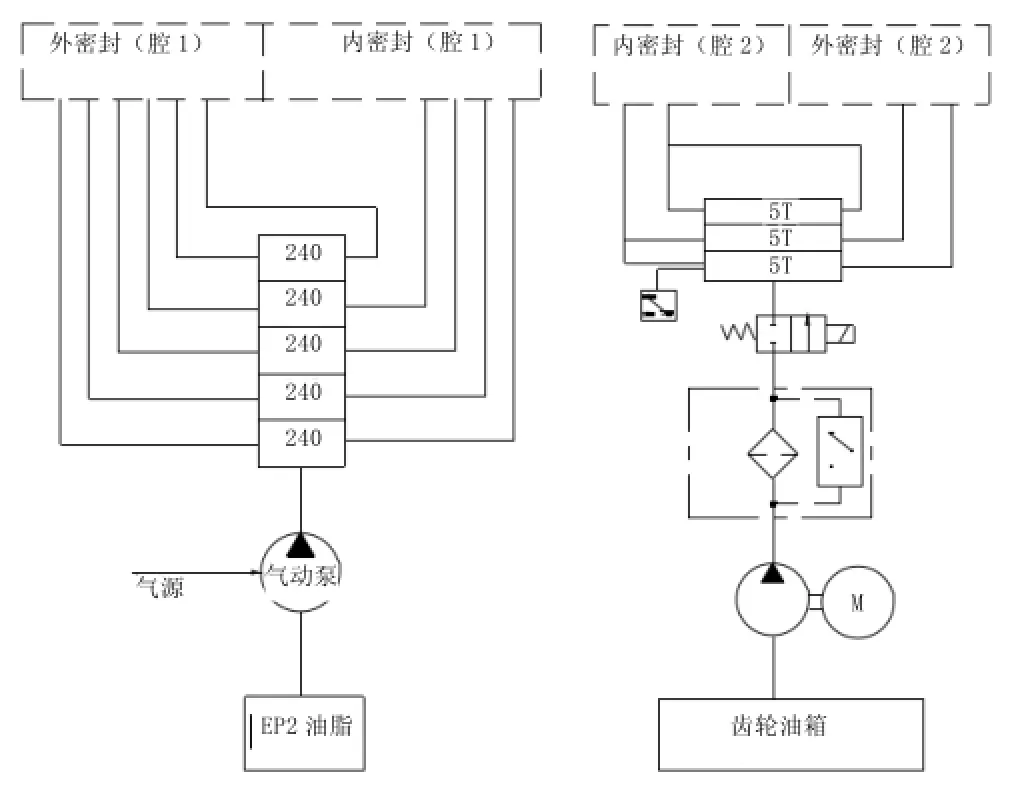

EP2油脂的润滑密封系统示意图,如图4。

图4 EP2油脂润滑密封系统示意图

通过周边布置的孔道均匀地向迷宫密封腔(腔1)和润滑腔(腔2)挤入EP2油脂。润滑腔挤入的油脂除发挥润滑密封的作用外,也从迷宫密封腔挤出来阻挡渣土和粉尘的进入,充分合理利用油脂。海瑞克和中铁装备(维尔特)的TBM采用此方案的较多。此方案的阻渣能力强,采用该方案,能减少齿轮油的消耗,使用成本较低,但系统设计复杂,密封冷却效果一般。由于TBM掘进转速较高,掘进时间长,会导致密封发热大,如果冷却不够,可能会影响密封的使用寿命。此系统一般采用两级递进分配阀,后期使用中会出现管路堵塞或递进分配阀的问题,排查解决问题比较困难。

上述的三种有代表性的润滑密封系统,各有优缺点。综合对比三种润滑密封系统,笔者比较倾向于EP2油脂的润滑密封形式。虽然此系统存在密封冷却问题,此工况下的发热对密封寿命的影响大小暂时也无法确定。但总的来说,此系统性价较高,经过了很多工程应用的检验。

3 EP2润滑密封系统的设计思路

EP2油脂润滑密封系统的设计主要考虑以下两方面。

3.1 EP2油脂用量

迷宫密封需要挤出多少EP2才能阻挡渣土的进入?这一直是学者探索的主要问题。当提供密封方案时,密封制造商也会给出相应油脂的用量,但其给出的方案非常保守,且油脂消耗量非常大,设备使用方往往无法接受。油脂用量与密封跑道直径和迷宫开口尺寸有关,国外TBM生产商根据相关设计经验和实验数据,形成了自己的经验公式。

计算油脂用量时,我们一般参考《机械设计手册》润滑脂消耗量的计算,根据其计算公式,推导出公式(1):

式(1)中,Q表示油脂总用量(ml/min);D表示密封跑道直径(m);B表示密封跑道宽度(m);α表示油脂耗散系数(kg/m2/min);ρ表示油脂密度(kg/ml)。

公式(1)中的密封跑道直径D、宽度B和油脂密度ρ都是可以确定的。而α为经验数值,其取值非常重要,与使用工况息息相关,查找相关资料,一般其取值范围是0.015~0.033。但考虑到TBM的特殊工作条件,α要根据设计经验和实验数据进行合理选择。目前,设计油脂润滑密封系统时,大直径TBM的设计经验和实验数据有限,还需类比分析。

3.2 油脂润滑孔数量

确定油脂用量的同时还需确定油脂孔的数量,润滑孔数量越多,油脂注入越均匀,润滑和密封效果就越好。但主驱动的空间有限,润滑孔数量越多,加工难度越大,所以,油脂润滑孔数量应该适宜。查阅相关资料,Merkel密封曾提出相关经验值,每500~600mm加工一个润滑孔,按照此要求,润滑点数量太多,无论TBM还是土压平衡盾构都无法满足。因此,在满足主驱动设计要求的情况下,尽可能多布置润滑孔,且腔1和腔2的注入孔要做到整体均布。

EP2油脂一般通过递进分配阀或马达分配阀注入,使每个润滑点注入量相同。同时,油脂孔采用均布,保证整个密封腔油脂的均匀。再通过分配阀上的计数器来控制每个点的注入量,从而精确控制油脂的消耗量,发挥油脂作用,同时保证经济性。

4 结论

主轴承是TBM的关键部件,价格昂贵,制造周期长,一旦损坏,将造成巨大的经济损失和施工风险,所以一定要选择合适的密封结构和润滑系统。本文从TBM主驱动密封的结构形式出发,总结了三种不同的润滑密封系统,分析了各自优缺点,并阐述了EP2油脂系统的设计思路,以加深读者对润滑密封系统的理解,给密封系统的设计提供参考和借鉴,希望各位同仁能不断优化TBM的润滑密封系统。

[1]刘洪.TBM主轴承密封洞内更换及失效分析[J].铁道建筑技术,2009,(11):49-51.

[2]杜彦良,杜立杰.全断面岩石隧道掘进机:系统原理与集成设计[M].武汉:华中科技大学出版社,2011.

[3]杨勇.TBM主轴承润滑系统污染成因分析[J].国防交通工程与技术,2009,(5):69.

[4]杨庆辉.基于单护盾的复合式TBM主轴承密封润滑系统改进[J].国防交通工程与技术,2013,(2):68-70.

Comparative Analysis of TBM Main Drive Lubrication Seal System

GUO Fujun1,ZHAO Yunhui1,ZHANG Jingjing2

(1.China Railway Engineering Equipment Group Co.,Ltd.,Zhengzhou 450016;2. Zhengzhou Traffic Technician College,Zhengzhou 450016)

In this paper, the TBM main bearing seal structure of the form, the three representative of the main drive lubrication seal system, the advantages and disadvantages of the comparative analysis, and the EP2 lubrication sealing system design ideas, with a view to provide technical reference and new ideas for the design of the sealing system.

TBM,main drive,lubrication seal