一种用于小孔径定位的新型滚齿夹具研究

2016-08-23张云

张 云

一种用于小孔径定位的新型滚齿夹具研究

张 云

(陕西法士特齿轮有限责任公司,西安 710077)

针对目前三菱滚齿机原装夹具结构对零件内孔要求的局限性,设计了一种针对小孔径定位的滚齿夹具结构,该夹具结构设计合理,制造精度容易满足,装配简便,完全能够达到零件的加工要求,对以后小孔径类的齿轮滚齿夹具设计有一定的指导作用。

滚齿夹具 小孔径 小孔径 滚齿机

引言

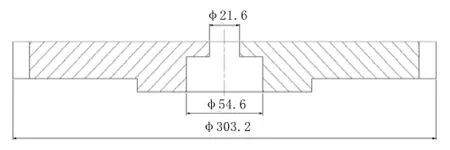

目前我公司滚齿机多数采用日本三菱公司的进口滚齿机,相比于国产滚齿机,进口滚齿机在可靠性、性能以及生产节拍方面都有很大的优势,其机床自带的原装夹具结构设计合理,精度稳定,是保证滚齿加工质量的重要环节。该夹具采用齿轮内孔定位,我公司的齿轮内孔直径在φ30-φ130之间,零件的滚齿夹具基本是采用原装夹具结构设计完成,但目前在加工外厂产品中的某一零件时,零件内孔是一阶梯孔,最小零件直径φ21.6,滚齿夹具采用原装夹具结构不能实现,因此针对这一小孔径零件,必须设计一种新型的滚齿夹具。

图1 外厂某一零件

1 原装夹具结构分析

1.1 原装夹具工作原理

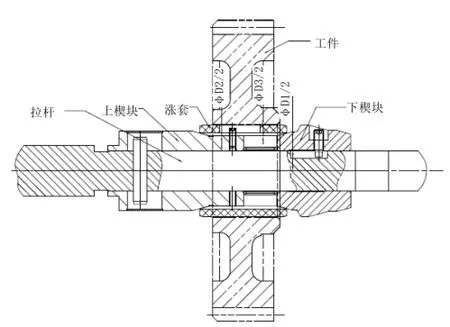

三菱滚齿夹具的夹具结构一般是采用上拉式的拉杆机构,夹具的关键运动部件由上、下拉杆组成,下拉杆与机床液压缸相连接,液压缸通过管路压力的调整,负责工件的夹紧和松开,上拉杆与机床尾架连接,同时带动涨套,压盖等部件一起运动,上下拉杆配合完成工件的夹紧和松开动作。由此可见,在涨紧和松开的过程中,上拉杆要带动涨套,上、下楔块等一起穿过零件内孔,这就对零件的内孔直径有一定的要求。

1.2 原装夹具适用范围

在原装夹具结构的设计中,如图2所示,考虑到强度及变形,拉杆最小设计直径不能小于16mm,即D1≥16,夹具的定位部分是由涨套,上、下楔块以及拉杆组成,涨套最薄锥面厚度单边不能小于2mm,否则会涨裂,圆柱形厚度单边最小按3mm设计,即D3/2≥3,上楔块单边厚度最小按3mm设计,即D2/2≥3,D1/2+D2/2+D3/2≥14,即D1+D2+D3≥28,如果零件孔径小于φ28,上、下楔块及涨套的径向尺寸无法保证,这种结构就不再适用,必须设计一种新的加工小孔径零件的滚齿夹具。

图2 原装夹具部分结构

2 小孔径零件滚齿夹具设计方案

2.1 设计方案

(1)根据以上分析,目前要加工的零件最小内孔直径是φ21.6,原有拉杆机构不能全部通过零件内孔,因此将拉杆设计成下拉式,即拉杆的松开和涨紧都在零件内孔以下,这样可以避开内孔直径的限制;

(2)分析零件内孔是阶梯孔,分别是φ21.6和φ54.6,虽然用φ21.6设计也可以完成,但考虑到夹具的强度,优先采用阶梯孔中的大孔φ54.6定位,这样拉杆和涨套的强度会有大的提升;

(3)考虑到零件内孔在加工中会产生跳动,粗糙度等精度问题,如果采用光心轴定位,内孔和夹具心轴之间会产生间隙,从而造成零件偏心等不良影响,影响齿部精度,因此我们采用弹性涨套定位,可以弥补工件内孔加工质量对定位的影响;

(4)考虑到零件的松开和紧时涨套要有一定的运动行程。因此,涨套端面和大孔端面要预留出一定的间隙,零件的大孔径长度仅有24,除去间隙,定位长度有限制,因此设计成单锥面的涨套。

2.2 夹具结构分析

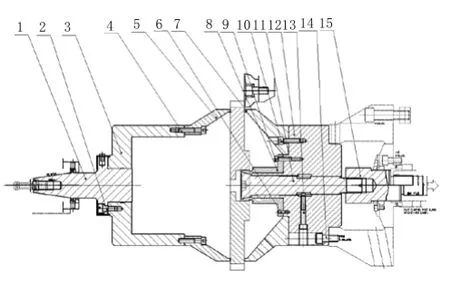

根据以上方案分析,我们最终设计了一种下拉式的小孔径滚齿夹具,整个夹具由以下4种机构组成,见图3。

(1)夹具连接机构:将原有的上拉杆只保留与机床尾架相连接的部分,图3中3-1,3-3是连接法兰,用于连接拉杆头和压盖,3-12是心轴,跟机床底座连接,一方面保证跟工作台同轴,另一方面跟拉杆配合,起到拉杆定心的作用;3-15是下拉杆,用于跟机床液压缸螺纹连接,用于完成零件的涨紧和松开;

(2)支撑机构:3-5是压盖,用于将零件端面压紧,防止零件在滚齿过程中产生轴向运动,3-7是支撑,用于零件的端面定位;

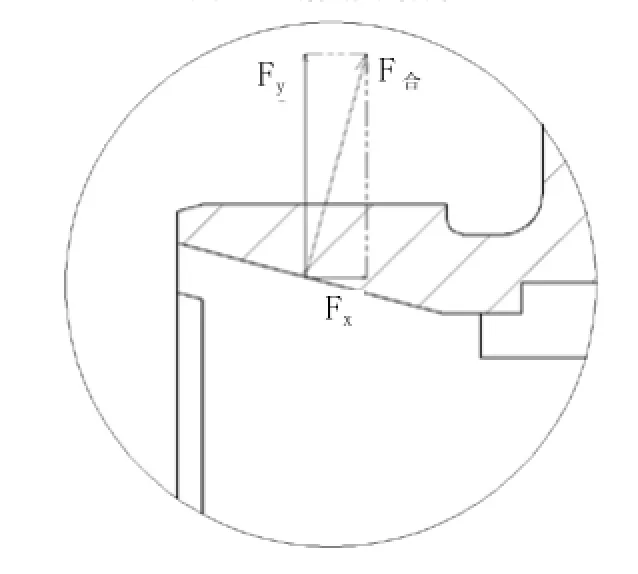

(3)涨紧松开机构:由3-8涨套和3-11拉杆锥面配合完成;3-11向下运动时,见图4,选定涨套为分析对象,涨套受到拉杆对其垂直于锥面的压力F合,沿着锥面受力分解,F合由两个分力组成,一个是Fx,,使涨套产生向下的压力,另一个是Fy,使涨套产生径向的力,这个力使得涨套沿径向涨开,从而产生涨紧力;

(4)其余的螺栓、螺钉、圆柱销用于夹具不同零件之间的定位,连接;

图3 新夹具结构

图4 涨套受力分析

2.3 夹具的运动过程

(1)拉紧时动作实现过程:液压缸工作,下拉杆往下运动,带动上拉杆往下运动,同时涨套涨开,涨紧零件,尾架向下运动,压盖压紧零件端面,实现定位夹紧;

(2)松开时动作实现过程:液压缸工作,下拉杆向上运动,同时拉杆向上运动,涨套松开,同时,尾架向上运动,压盖离开零件表面,取下已经加工的零件。

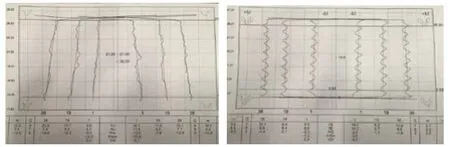

3 夹具验证

夹具的设计合理,制造精度容易满足,装配方便快捷,在调试过程中,支撑端面跳动达到0.008,零件夹紧后,零件的外圆径跳是0.01,达到滚齿的作业指导书要求,滚齿加工过程中,夹紧力合适,产品工艺要求齿形误差0.02,齿向误差0.02,累积总公差0.05,滚齿首件零件经过三坐标检测,见图5,齿部精度均达到工艺要求,验证了夹具的合理性。

4 结论

针对目前三菱滚齿机原装夹具结构在加工零件时的局限性,设计了一种针对小孔径定位的滚齿夹具,夹具结构设计合理,制造精度容易满足,装配简便,完全能够达到零件的加工要求,对以后小孔径类的齿轮滚齿夹具设计有一定的借鉴作用。

图5 滚齿首件齿形齿向报告

[1]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,1995.

[2]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2009.

A New Type of Hobbing Fixture Research for Small Hole Location

ZHANG Yun

(Shaanxi Fast Auto Drive Ltd, Shaanxi,xi'an,710077)

As current Mitsubishi hobbing original fixtures have limits for parts's hole diameter, a new type of hobbing fixture is designed, which not only has reasonable structure, but also is easily manufactured, and variable assembly. Processing requirements can completely be reached, so there are a guiding role on the future gear hob fixture design of small hole diameter.

hobbing fixture, small hole diameter