叶片式摆动液压马达的接触应力与冲击载荷分析

2016-08-23付建军

付建军 史 诺

叶片式摆动液压马达的接触应力与冲击载荷分析

付建军 史 诺

(杨凌职业技术学院 机电工程学院,杨凌 712100)

针对某钢厂使用进口德国的叶片式摆动液压马达结构安全性问题,通过Pro/E 软件建立马达的三维模型导入有限元软件ANSYS Workbench中,采用软件中的瞬态动力学结构分析模块对马达接触状态与冲击载荷进行分析,得出理论上马达的应力分布、整体位移分布及速度加速度随时间变化情况,其结果表明马达的强度和抗变形、抗冲击能力能够满足生产要求。然后通过马达的实际压力油作用下的相关零件变形试验对比,初步确认马达实际变形和理论分析基本一致, 这也表明在ANSYS Workbench中建立的叶片式摆动液压马达模型是基本准确、可信的。

叶片式摆动液压马达 接触分析 冲击载荷 ANSYS Workbench

引言

因此,对摆动液压马达在工作状态下的应力分析及变形进行研究具有重要的应用价值。

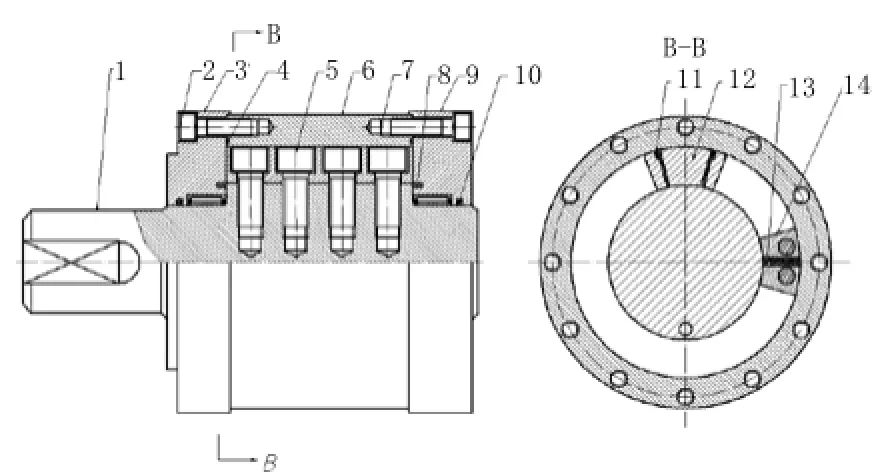

图1 叶片式摆动液压马达结构示意图

摆动液压马达又称摆动液压缸,它是液压负载模拟器及飞行姿态仿真转台中最重要的执行元件之一[1];它是输出轴能作往复摆动的液压执行元件,输入量是压力和流量,输出量是转矩和角速度、角位移,旋转角一般小于360°。摆动液压马达最突出的优点是能使负载从直线运动直接获得往复摆动运动, 无需任何变速机构。由于能使输出轴在较低的转速下产生很大的扭矩、平稳的角速度、角位移,马达所产生的扭矩与重量和尺寸比值是很高的,可以说摆动液压马达是把压力能转变成转矩最合理和最紧凑的装置。按结构形式分类,摆动液压马达大体可分为叶片式和活塞式两大类。叶片式摆动液压马达以其结构简单,加工制造相对容易,工作可靠等获得到了非常广泛的应用[2-4]。

ANSYS Workbench 软件是美国某公司开发的新一代协同仿真平台。它提出的背景主要是传统CAD软件在设计研发中的不足,主要由Design Modeler、Design Simulation、Design Xplorer三个模块组成。集设计、仿真、优化于一体,便于设计人员随时进入不同功能模块之间进行双向参数互动调用,使仿真相关的人、部门、技术及数据在统一环境中协同工作,极大的提高了设计研发的效率[5]。

本文以某钢厂使用进口德国的叶片式摆动液压马达为对象,利用Pro/E 软件对其进行三维建模,并通过程序接口导入ANSYS Workbench 软件进行有限元分析,主要针对马达反向输出时,冲击载荷作用下马达强度、刚度、接触应力、速度等的计算,并通过实验验证了马达强度能够满足实际生产的要求。

1 摆动液压马达结构及问题提出

图1为叶片摆动液压马达结构简图。整个摆动液压马达主要由花键轴1、前端盖3与后端盖9、缸体6、动叶片12及静叶片14等组成。叶片式摆动液压马达的其性能取决于液压油力设计,也与结构设计密切相关,其可靠性设计对整个摆动液压马达的安全运行及使用寿命有着重要影响。

马达设备工作时会受到诸如振动、冲击、摇摆、颤振等多种形式的机械力,对其危害最大的是冲击,因为冲击所产生的冲击应力超过设备的强度极限而造成破坏或者冲击力引起的应力虽远低于材料在静载荷下的强度,但长期的多次冲击会使设备疲劳破坏。所以,对冲击载荷有必要进行分析。

马达的接触与冲击载荷分析的目的是计算马达在瞬时反向旋转下的变形、应力分布及最大速度、加速度值,以检验该马达的设计能否满足现场使用要求。为了能对叶片式摆动液压马达的抗变形能力和强度有一个清晰的认识,我们利用ANSYS软件的瞬态动力学模块对马达进行模拟分析。

2 ANSYS Workbench分析过程

2.1 叶片式摆动液压马达实体模型的构建

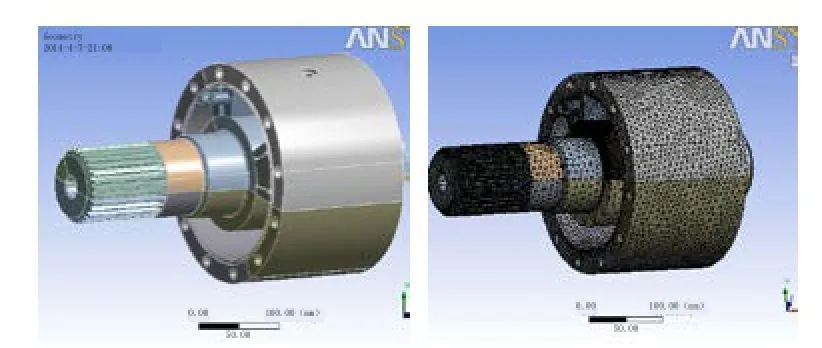

摆动马达总成三维实体模型在 Pro/E软件中完成,Pro/E软件因其性能优异且易用,极大地提高了机械设计工程师的设计效率和质量。由于模型结构复杂,有必要对其做简化处理,即去掉不影响结果的结构。例如略去倒角、小凸台、小圆角等不重要的小结构。三维模型如图2所示。

图2 导入ASNSYS Workbench中的实体及网格划分图

2.2 网络划分

网格划分过程一般分为:定义单元属性和合理定义网格。定义单元属性如表1所示。

表1 马达材料属性

系统刚度是叶片式摆动马达研制过程中面临的主要问题之一。例如马达缸体与花键轴变形大,将有可能导致泄漏加剧,进而降低系统频带和刚性,最终影响马达的容积效率,所以必须对其进行合理选材和结构设计[6]。在材料的选择方面,马达的叶片采用3Cr13,缸体和中花键轴均选用45钢,材料较好的机械性能为马达的刚性提供很好的基础。

网格数量的多少将影响计算结果的精度和计算规模大小。一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,而且网格数量增加到一定程度后对计算精度影响不大,所以网格数量有一定的合理性[7-8]。借助workbench四面体网格划分功能进行网格划分。网格划分后的有限元模型共有63565个单元,98274个节点,如图3所示。

2.3 接触面设置、边界条件及冲击载荷的施加

叶片外表面与缸体内壁、叶片内壁与输出轴表面采用面-面接触的方式。在接触问题中,更重要的是定义主面和从面,一般情况下选择网格较细密的面为从面,如果主从面的网格密度大致相等,那么选择刚度较小的面作为从面。由于叶片输出轴与缸体的网格密度大致相同,但叶片的刚度更大,故选择叶片表面为从面,缸体内壁为主面,如图3所示。

图3 叶片与缸体接触面设置及载荷约束图

冲击是指一个系统在相当短的时间内(通常以毫秒计),受到瞬态激励,其位移、速度或加速度发生突然变化的物理现象。从理论分析的角度看,冲击响应就是系统受到一种短暂的脉冲、阶跃或其他瞬态的非周期激励的响应。马达在反向旋转瞬时,动叶片承受的瞬时压力油就属于冲击载荷。马达设备受到冲击载荷作用时,轻者马达不能正常工作功能失效,重者会发生灾难性后果。冲击载荷施加如下:

输出轴的是通过高压液压油驱动叶片带动旋转,基于马达反向旋转瞬间工况下进行分析,在缸体内壁,输出轴外圆面以与叶片侧面围成90º范围内加载荷16MPa,用来模拟高压液压油。其中,载荷步设置参数为:本次分析载荷步共2步,每一步的时间都为0.01s,即第一载荷步终止时间0.01s,第2步载荷步终止时间0.02s;两个载荷步都设置为0.001s,最小子步设置为0.0001s,最大子步设置为0.02s;另外,为了防止在没有载荷的方向出现刚体位移,两个载荷步中都打开弱弹簧(Weak Spring),如图4所示。

图4 按照载荷步输入力

3 分析结果及强度校核

3.1 应力结果分析

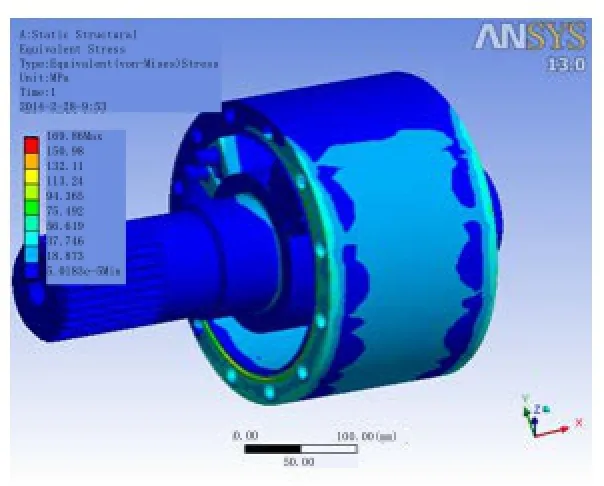

通过Workbench后处理器对马达进行分析,得出马达在反向旋转冲击载荷作用下的应力分布,如图5所示。在端盖约束处,受到的应力较大。在缸体高压腔内部,由于高压油作用受应力也较大,从图5中可以看出,最大应力为169.8MPa,发生在缸体与端盖的连接处。根据材料性质可知,其屈服极限σs=355Mpa。根据实际情况,取安全系数为1.5,计算许用应力[σ]=355/1.5=237Mpa。分析结果所得的最大应力σmax=169.8MPa<[σ],因此马达的总成设计满足强度要求。

图5 马达应力分布云图

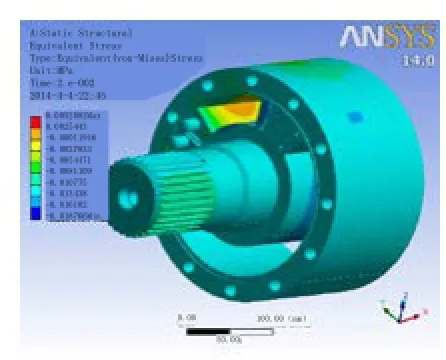

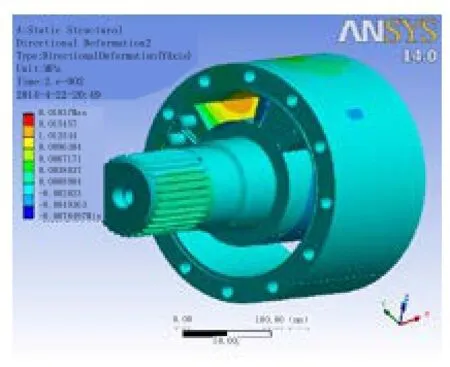

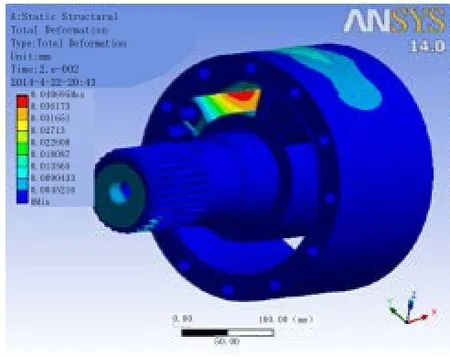

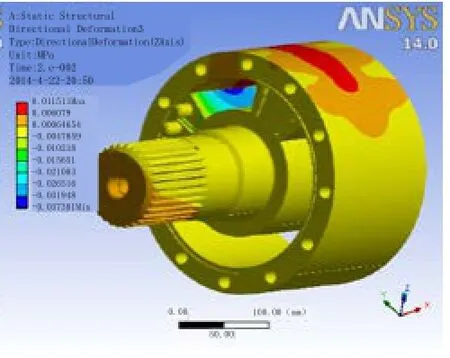

3.2 冲击产生的变形位移分析

在冲击载荷作用下,马达的各向位移分布如图6-9所示。其中,在缸体高压腔内最大压强处,相对位移最大,其最大数值0.043mm。其他部位,相对位移较小。根据实际工作经验可以知道,最大位移在材料可控范围内,马达的刚度满足生产要求。

图6 X方向变形云图

图7 Y方向变形云图

图8 Z方向变形云图

图9 整体变形云图

3.3 接触分析

叶片与缸体接触状态、叶片与缸体接触摩擦力如图10所示。图10清晰展现了叶片与缸体接触区域状态,根据对计算结果的分析可以得到以下结论:图10可知接触压应力最大为88MPa,由图10叶片与缸体接触应力云图可知,摩擦应力较小仅为20MPa,对整体的影响效果较小。摩擦应力越小,密封材料磨损越小,导致马达摩擦转矩越小,启动容易,提高了马达的低速性能,系统越稳定,不易出现低速爬行现象。

图10 叶片与缸体接触摩擦应力与接触压应力云图

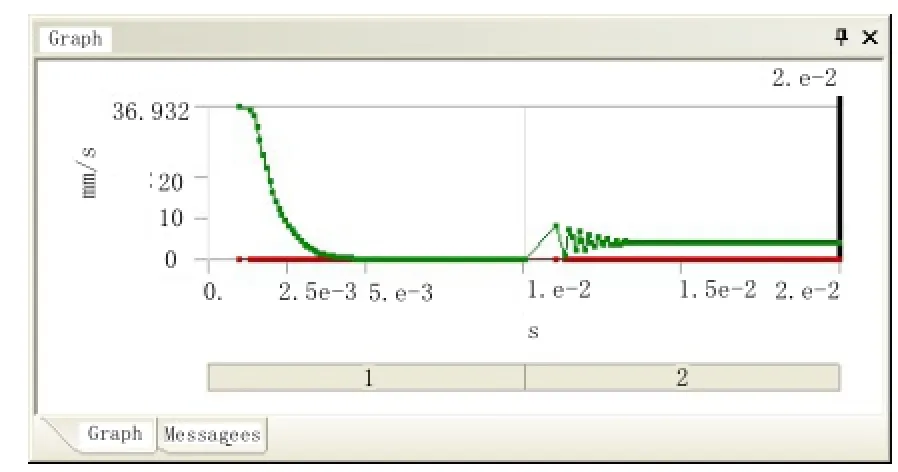

3.4 冲击产生的速度与加速度分析

速度与时间关系如图11所示,由图可知马达在换向的瞬间0.0025s时产生的速度最大,随着时间的推移,速度慢慢下降,最后在0.01s时趋于稳定,即马达开始匀速旋转运动。

图11 速度与时间关系曲线图

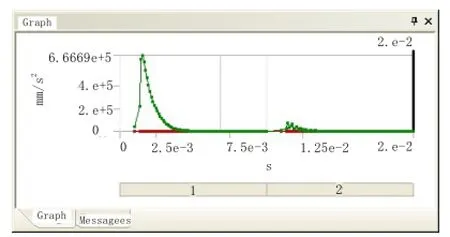

加速度与时间关系如图12所示,由图可知马达在换向的瞬间0.0025s时产生的最大加速度为2044.5mm2/s,随着时间的推移加速度逐渐减小,大约在0.01s加速度变为零,即马达开始匀速旋转运动,这与速度和时间关系曲线图相吻合。

图12 加速度与时间关系曲线图

4 实验分析

ANSYS Workbench有限元分析结果与摆动液压马达实际变形是否基本一致,我们进行了如下试验:

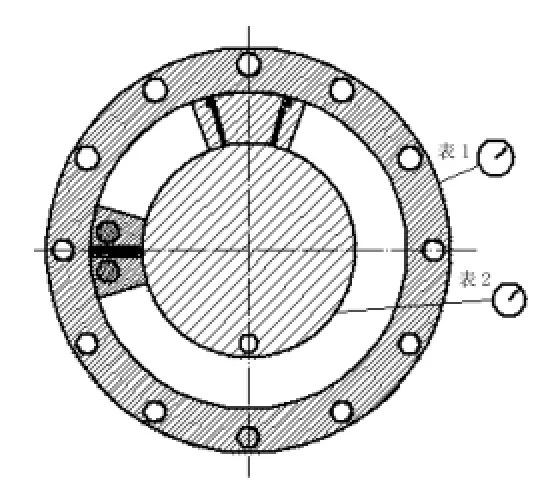

在实验前,我们选用分度值为0.001mm 的千分表,它的精度较高,但摆动液压马达壳体的外表面的粗糙度比较大,因此我们首先用对壳体的外表面进行打磨处理,使其相对比较光滑而不影响测量的结果。同时要对壳体的变形进行多次测量,每次测量去最大的变形值,最后在取平均值。千分表安装如图13所示。

图13 高压腔腔变形示意图

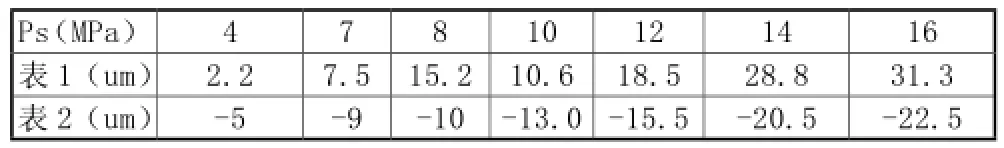

马达状况:用电液换向阀控制油路,使动叶片转动到极限角度并顶住定叶片。高压腔通压力油,低压腔通回油。调油源压力4MPa、6MPa、8MPa、10Mpa、12Mpa、14Mpa和16MPa。如图7所示,分别在2个位置设置千分表,并记录千分表的相应读数,后再取平均值,实验记录数据如表2所示。

表2 高压腔变形实验结果

由表2可知,叶片式摆动液压马达实测变形最大为0.0313mm,实验所得的变形量略小设计时通ANSYS Workbench有限元计算所得的变形量0.043mm,在同一数量级之内。其略小于理论分析结果的原因可能是有两个:一是在用ANSYS Workbench对叶片式摆动液压马达建模时忽视了一些次要因素。另一个原因可能是由于现场测试环境的限制, 千分表的安装位置不一定恰在最大变形处, 导致测量到的数值不是最大变形值。

5 结论

(1)借助ANSYS Workbench软件可以清楚的看到摆动液压马达应力和整体位移分布情况,找到了应力主要集中区域以及发生最大变形的位置。计算结果表明:该马达强度满足实际生产要求。(2)从马达接触状态图知,该马达机械摩擦损失、马达的启动特性、低速稳定性较好,系统较稳定。(3)从马达速度与加速度随时间变化曲线图可知,马达在反向旋转瞬时产生的速度与加速度是很大的,应该设计缓冲装置,以免影响马达的使用寿命。(4)叶片式摆动液压马达在满载荷作用下有应力集中作用,在静叶片与动叶片的密封槽内及与左右端盖接触的边缘处,为延长摆动液压马达的使用寿命,对危险部位进行一定的工艺处理是必要的。此外,通过实验的分析,验证了有限元方法的准确性,也反映出摆动液压马达在设计中的不足,为摆动液压马达结构设计优化、提高它的性能提供了有利的数值指导。

[1]陈德套,张志发.摆动马达的结构特点及应用[J].液压气动与密封,1994,(2):22-24.

[2]周海强,陈道良.摆动液压缸内部结构改进设计[J].液压气动与密封,2007,(6):32.

[3]Nikas,G.K.Modelling and Optimization of Rotary Vane Seals.Proceedingsof the Institution of Mechanical Engineers,Par[J].Journal of Engineering Tribology,2007,(6):699-715.

[4]Nikas,G.K.,Sayles,R.S.Study of Leakage and Friction of Flexible Sealsfor Steady Motion Via a Numerical Approximation Method[J].Tribology International,2006,39(9):921-936.

[5]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[6]贾军,王蓉.基于ANSYS的超大中空液压伺服摆动马达有限元分析[J].九江学院学报,2009,(3):31.

[7]王影,郭永存.利用ANSYS Workbench对蛇形弹簧联轴器进行应力分析[J].机械设计与制造,2011,(1):90.

[8]韩敏.利用ANSYS对压力容器进行应力分[J].煤矿机械,2008,(1):74.

Contact and Impact Load Analysis of Hydraulic Rotary Vane Actuators

FU Jianjun, SHI Nuo

(School of Mechanical Engineering, YangLing Vocational And Technology of College,Yangling 712100,China)

For the structural safety of hydraulic rotary actuators, we created the FEA model of the hydraulic rotary vane actuators by using the Pro/E software and the finite element analysis software ANSYS Workbench. Meanwhile, using the finite element analysis software ANSYS Workbench analysis stress,strain, contact state velocity distribution and acceleration variation with time. The results show that the anti-deformation and intensity performance of the actuators were reasonable. Then, by comparing the result of deformation test with the theory ANSYS Workbenches' result, we draw a conclusion that the actual deformation of hydraulic rotary actuators as consistent with the theory. It also shows that the model of the hydraulic rotary actuators created by ANSYS Workbench software was correct and available.

hydraulic Rotary Vane Actuators(RVA),contact Analysis,Impact Load,ANSYS Workbench

国家级大学生创新创业训练计划项目(201410449028)。