水性聚氨酯基氧化铟锡蚀刻油墨的制备与性能

2016-08-22黄家健钟英立杨卓鸿

黄家健,钟英立,周 闯,周 健,杨卓鸿,袁 腾,2

(1华南农业大学材料与能源学院,广东 广州 510642;2华南理工大学化学与化工学院,广东 广州 510640)

水性聚氨酯基氧化铟锡蚀刻油墨的制备与性能

黄家健1,钟英立1,周闯1,周健1,杨卓鸿1,袁腾1,2

(1华南农业大学材料与能源学院,广东 广州 510642;2华南理工大学化学与化工学院,广东 广州 510640)

以聚乙二醇(PEG)和异佛尔酮二异氰酸酯(IPDI)为基本原料,2,2-二羟甲基丙酸(DMPA)作为亲水扩链剂,经1,2-丙二醇(PDO)扩链后,甲基丙烯酸羟乙酯(HEA)封端,三乙胺(TEA)中和乳化,合成了水性聚氨酯(WPU)乳液;通过热重分析仪、粒径分析仪对树脂性能进行了表征。结果表明,DMPA用量在3%~6%时,可得到分子量低、水溶性好、耐热性能好、粒径合适、乳液均匀稳定的产品。以自制的水性聚氨酯树脂为油墨连结料,磷酸或磷酸与硫酸复合作为蚀刻剂,白陶土作为填充料,添加消泡剂和流平剂,制备了水性ITO蚀刻油墨,得出了油墨的最佳配方,并对油墨进行了一系列的表征。结果表明,最佳的油墨配方是蚀刻剂含量25%~30%、水性连结料含量30%~45%、填充料含量30%~45%、助剂1%。最佳蚀刻工艺为ITO薄膜蚀刻温度为120℃,蚀刻时间20 min,油墨清洗时间50 s;ITO玻璃蚀刻温度为150℃,蚀刻时间20 min,油墨清洗时间40 s。油墨粒径主要分布在10~50 μm之间,其在使用3 h后失水率仅在1.12%~3.68%,且存放60 d后黏度和pH基本无变化,蚀刻能力不随时间推移而降低,且丝网印刷的线路图像解析度明显好于市售的水性油墨。

水性聚氨酯;氧化铟锡;蚀刻油墨;乳液;粒度分布;复合材料

DOI:10.11949/j.issn.0438-1157.20151638

引 言

传统工艺生产氧化铟锡(ITO)透明导电材料,在蚀刻前需要用保护油墨把不需要蚀刻的部分保护起来,完成蚀刻后再脱去保护油墨[1-2]。此类工艺印刷保护油墨带来大量挥发性有机物,在蚀刻和除去保护油墨过程中产生的大量废酸废碱液严重腐蚀设备和污染环境,给企业带来很大的环境法规制约和经济负担[3-5]。蚀刻液都会对侧蚀度产生影响,并且在蚀刻液稳定性和蚀刻速度等方面存在不同程度的缺陷[6-9]。

水性蚀刻油墨将液体蚀刻剂转化为固体蚀刻剂,将油墨良好的印刷性和成型性能与蚀刻剂的蚀刻性能结合在一起,使油墨具有蚀刻性能,直接印刷到ITO触摸屏需要被蚀刻的线路图上,完成蚀刻后直接使用水清洗,对环境保护具有重要意义。蚀刻油墨主要采用强酸和中强酸作为蚀刻剂,可保证ITO能被彻底蚀刻,不会造成短路等不良现象[10-12]。使用水性蚀刻油墨,突破了传统工艺必须使用保护油墨的惯性思维,在蚀刻过程中无需使用保护油墨,简化了蚀刻工艺,减少原材料消耗,无挥发性有机物,最大限度减少废酸废碱液的排放,提高产品质量。水性蚀刻油墨由蚀刻剂、联结料、填充料以及助剂组成。其创新之处在于:(1)水性联结料分子量低、黏度低、水溶性好、耐酸性强;(2)附着力低,水溶性强,易清洗剥落,保水性能好,耐酸稳定性好;(3)蚀刻工艺简化,减少了对环境造成的危害,为企业带来巨大的经济效益并可实现产业升级[13-18]。

本文从油墨着手,通过研发合适的水性聚氨酯树脂作为联结料,制备可通过丝网印刷直接蚀刻ITO的新型水性蚀刻油墨。研究制备水性ITO蚀刻油墨的最优配方,并对油墨的性能以及使用效果进行表征。包括油墨的保水性能、油墨蚀刻能力、印刷适应性、油墨易清洗难易度等。

1 实验部分

1.1实验原料与设备

异佛尔酮二异氰酸酯(IPDI),工业级,上海溶溶化工有限公司;聚乙二醇-1000(PEG-1000),分析纯,汕头市光华试剂厂;2,2-二羟甲基丙酸(DMPA),工业纯,南京中安化工有限公司;1, 2-丙二醇(PDO),分析纯,天津市富宇精细化工有限公司;丙烯酸羟基乙酯(HEA),分析纯,广州双键贸易有限公司;二月桂酸二丁基锡,分析纯,天津市福晨化学试剂厂;丙酮,分析纯,天津市星月化工有限公司;三乙胺(TEA)、N-甲基吡咯烷酮,分析纯,天津市大茂化学试剂厂;98%浓硫酸,分析纯,广州市东红化工厂;浓磷酸,分析纯,广州化学试剂厂;白陶土,工业级,广州鑫鑫化工有限公司;消泡剂、流平剂,工业级,宿州市华润化工有限责任公司;ITO导电玻璃,工业级,深圳南方玻璃厂;ITO导电薄膜,工业级,深圳市华荣薄膜有限公司。

1.2实验原理与步骤

将装有机械搅拌器、回流冷凝管、恒压滴液漏斗的500 ml三口反应瓶置于恒温水浴锅中。加入0.05 mol聚乙二醇-1000以及适量丙酮溶剂,升温至80℃使丙酮回流,开动搅拌使聚乙二醇-1000溶于丙酮。向溶液中加入几滴催化剂二月桂酸二丁基锡。称取0.15 mol异佛尔酮二异氰酸酯,并转移至恒压滴液漏斗中。称取0.05 mol 2,2-二羟甲基丙酸于烧杯中,加入少量N-甲基吡咯烷酮,搅拌使之溶解。200~300 r·min-1搅拌速度下,向三口烧瓶中缓慢滴加异佛尔酮二异氰酸酯,1 h内滴完,并继续反应1 h。降温至70℃,向三口烧瓶中缓慢滴加2,2-二羟甲基丙酸,1 h内滴完,并继续反应0.5 h。降温至50℃,加入小分子扩链剂1,2-丙二醇0.05 mol,恒温反应30~60 min,取样测定反应物含量,直至接近理论值,然后滴加0.05 mol甲基丙烯酸羟乙酯封端。降温至30℃,加入0.05 mol中和剂三乙胺、100 g蒸馏水强烈搅拌30 min。再减压蒸去丙酮,得到无色均匀的WPU水性联结料。

水性蚀刻油墨的组分按下述比例组成(全文均为质量分数):蚀刻剂10%~35%,水性树脂以及填充料各20%~50%,消泡剂、流平剂各0.3%~1.5%。将上述除蚀刻剂外的各原材料进行混合、搅拌,然后以三辊机研磨,控制细度,得到水性油墨。最后,添加蚀刻剂,以聚四氟乙烯圆盘分散机高速分散,即得到水性蚀刻油墨。

油墨性能测试制样:采用自制丝网手刮印刷,首先将ITO基材待印刷面朝上平放在工作台面上,将绷好的丝网框平放在片基上,然后在网框内放入蚀刻油墨并用软质刮板加压涂覆,用涂膜器控制油墨厚度,经干燥充分后揭去塑料片基,即得到丝印网版。

1.3性能测试与表征

黏度分析,取一定量树脂,倒入液池中,水浴恒温(25±0.5)℃下用中国上海乐傲公司NDJ-1型旋转黏度计测量树脂的黏度。

粒径分析,称取0.5 g样品,用蒸馏水稀释至100 ml,超声分散30 min,采用中国欧美克SCF-106型激光粒度仪测定树脂粒子的尺寸。

热重分析,采用日本Shimadzu公司DTG-60型热重分析仪对树脂进行测试表征,升温速率:20℃·min-1;气氛:氮气;坩埚材料:陶瓷。

平均分子量测试采用美国VISCOKTEK CORP公司Viscotek GPCmax+TDA302型凝胶渗透色谱仪测试,以四氢呋喃为溶剂过柱,将THF过滤,真空脱气后加入流动相瓶中,将10 mg聚合物样品溶于1ml THF中,用进样器进样,测试采集数据。

油墨蚀刻能力测定,在丝网印刷机上使用水性ITO蚀刻油墨对基材进行印刷,取出后高温烘烤约20 min。降至室温后把薄膜和玻璃投进超声波清洗机中进行水洗,低温烘干,使用数字万用表测试薄膜和玻璃的ITO电阻值。

油墨清洗时间的测定,把覆有蚀刻油墨的薄膜和玻璃投进超声波清洗机中进行水洗,记录薄膜和玻璃被清洗干净的时间。

油墨保水性能的测定,称取20 g蚀刻油墨,加入烧杯中,温度15~35℃、使用喷雾加湿以及吸潮盒并通风除湿的方法来控制相对湿度45%~75%,使用机械搅拌器进行搅拌,每0.5 h测其质量。

油墨pH的测定,称取1 g蚀刻油墨,加入40 g蒸馏水稀释后,使用pH计测试其pH。

印刷线路图像解析度分析,使用可拍摄数码生物显微镜观察丝网印刷于基材的蚀刻油墨的使用性能。

ITO玻璃表面结构分析,取待测样品用水与无水乙醇清洗、喷金后,用荷兰Philips-FEI公司XL-30环境扫描电子显微镜(SEM)来观测其外层形貌,扫描电镜的加速电压为20 kV。

2 结果与讨论

2.1WPU连结料的合成与表征

2.1.1DMPA用量的影响在WPU合成中,亲水稳定性是以聚醚基团的调节为主,但其亲水性有一定的极限,并不能完全解决WPU的亲水稳定性。加入DMPA可进一步提高WPU的亲水性能,从而改善其稳定性。在中和度为100%,的最优比例条件下,不同的DMPA用量对WPU水溶性以及乳液黏度的影响见表1。WPU树脂经离心沉降后,均无沉降分层,具有很好的亲水稳定性,作为水性蚀刻油墨连结料可大大提高油墨的易水洗性能。

表1 RDMPA用量对乳液性能的影响Table 1 Effect of amount of DMPA on emulsion properties

由表1知,DMPA用量的改变对乳液黏度的影响不明显,但WPU的水溶性却有明显差别。当DMPA用量小于3%时,乳液水溶性较差,出现部分分层现象;当DMPA用量在3%~8%时,乳液均能形成稳定的均匀乳液。但由于DMPA的扩链会使聚合物分子链增大,高分子间的缠结概率和分子间作用力增大,从而使黏度增加[19-20]。因此,DMPA用量应控制在3%~6%之间较合适,本文样品测试选择DMPA用量为4%。

2.1.2分子量的影响分子量对水性连结料性能的影响见表2,由表2知,当连结料分子量低于1×104时,为聚氨酯低聚物,此时各项性能较差,无法满足使用;当WPU树脂的分子量约为1.8×104时,属低分子量聚合物,其作为水性蚀刻油墨连结料可改善油墨在ITO薄膜和玻璃表面的易剥离、易脱落性能,提高油墨的易清洗性。而当分子量大于2.5× 104后,成膜后的附着力较高,力学性能较好,蚀刻后油墨很难完全清洗干净。因此,选择树脂分子量为1.8×104左右较为合适。综上,本文选择DMPA含量4%,分子量1.8×104的WPU作为水性蚀刻油墨的连结料。

表2 R连结料分子量对水性连结料性能的影响Table 2 Effect of molecular weight of DMPA link resin on emulsion properties

2.1.3树脂黏度和热重表征以DMPA含量4%,分子量1.8×104的WPU研究对象表征其性能。图1为WPU树脂的黏度变化曲线。由图可知,树脂在存放60 d后,其黏度只增加了170 mPa·s,表明合成树脂的单体已基本完全反应。其黏度略有增加的原因可能是残存有少量的基团未反应完,在放置的过程中逐渐与水发生了交联,从而导致树脂分子量成倍增大,黏度升高。

图1 树脂黏度随时间的变化Fig.1 Resin viscosity change with time

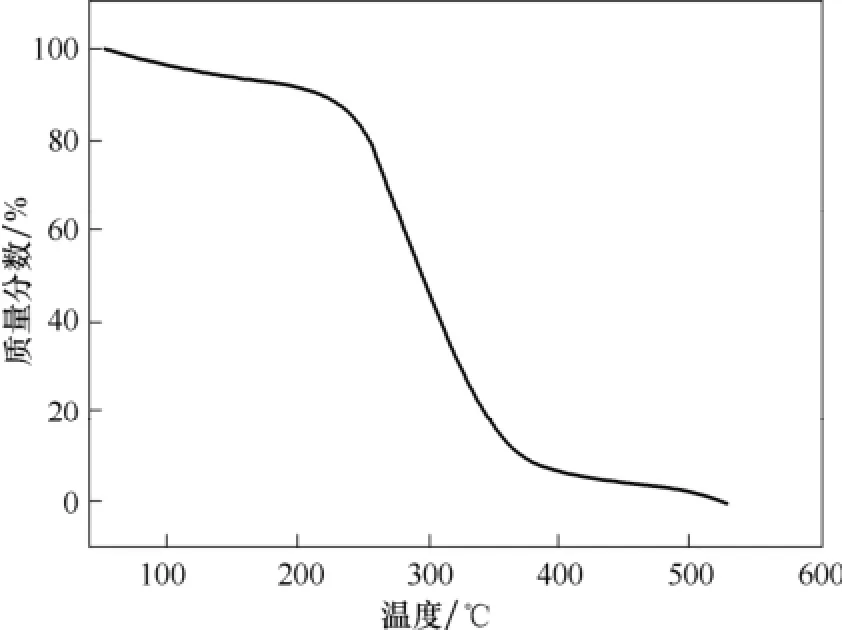

图2为WPU树脂的热分解曲线。由图可知,在温度约为249℃时树脂失重约为15.4%,树脂的溶剂水以及树脂内部残存的部分游离水等小分子逸出,树脂基本不发生分解或只有极少部分分解;当温度达到249℃后,TG曲线变得十分陡峭,在249~349℃树脂有明显的失重,失重约为68.9%,得出树脂的初始分解温度为249℃。所以170℃以下的蚀刻温度并不会对PU树脂的性能产生影响从而保证了油墨的正常使用。

图2 树脂的TG曲线Fig.2 TG graph of resin

2.2油墨配方优化

2.2.1蚀刻剂质量分数因氧化铟锡可与强酸或中强酸反应,生成易溶于水的盐,因此可选择强酸(如盐酸、硫酸)或中强酸(如磷酸、酒石酸)作为油墨的蚀刻剂。而属于中强酸的磷酸是一种无色黏稠液体,具有较强的吸湿性,作为蚀刻剂可提高油墨的保水性、触变性等物理性能,因此磷酸是水性蚀刻油墨的理想蚀刻剂;而把硫酸与磷酸复合作为蚀刻剂,在提高油墨印刷性能的同时还可以增强其蚀刻能力。因此,本文使用单一磷酸以及磷酸和硫酸复合作为油墨的两种蚀刻剂。以单一磷酸作为蚀刻剂以及以磷酸和硫酸复合作为蚀刻剂时,其质量分数对油墨蚀刻能力的影响见表3。

由表3可知,以单一磷酸作为蚀刻剂时,当其质量分数达到24.7%时,可以达到完全蚀刻ITO的效果;以磷酸和硫酸复合作为蚀刻剂时,当硫酸质量分数为5%、磷酸质量分数为20.4%,或者硫酸质量分数为7.5%、磷酸质量分数为17%时,都可以达到完全蚀刻ITO的效果。因此,合适的蚀刻剂质量分数为:①)以单一磷酸为蚀刻剂,质量分数为25%;②以磷酸和硫酸复合作为蚀刻剂,质量分数为硫酸5%、磷酸21%。

表3 R蚀刻剂质量分数对蚀刻能力的影响Table 3 Effect of mass fraction of etchant on etching capability

图3 WPU树脂与白陶土不同比例下的蚀刻线路Fig.3 Etching circuit under different proportions of WPU resin and kaolin

2.2.2填料质量分数WPU树脂与填充料白陶土的比例对蚀刻线路的影响见图3。由图3知,当WPU树脂和白陶土比例为2:1时,蚀刻线路亦出现外溢、侧蚀现象;WPU树脂和白陶土比例为1:2时,线路不饱满、有针眼;当WPU树脂和白陶土的比例在1:1.5~1.5:1时,线路清晰饱满,无明显外溢、侧蚀、针眼、断路等现象。因此,在WPU树脂蚀刻油墨中,树脂与填充料比例也是1:1.5~1.5:1。综上,WPU蚀刻油墨的配方为:蚀刻剂25%~27%,WPU树脂30%~45%,白陶土30%~45%,助剂1%。

2.3油墨的蚀刻工艺优化

2.3.1蚀刻温度以上述配方制备的水性WPU蚀刻油墨为代表对ITO薄膜和玻璃进行蚀刻,在蚀刻时间为22 min的条件下,不同蚀刻温度油墨的蚀刻效果见表4。由表4可知,在蚀刻过程中,温度越高,蚀刻越完全。但温度过高会造成资源的浪费,因此,从节约成本方面考虑,只要保证薄膜以及玻璃上的ITO能被完全蚀刻即可。所以最佳蚀刻温度为薄膜120℃、玻璃150℃。

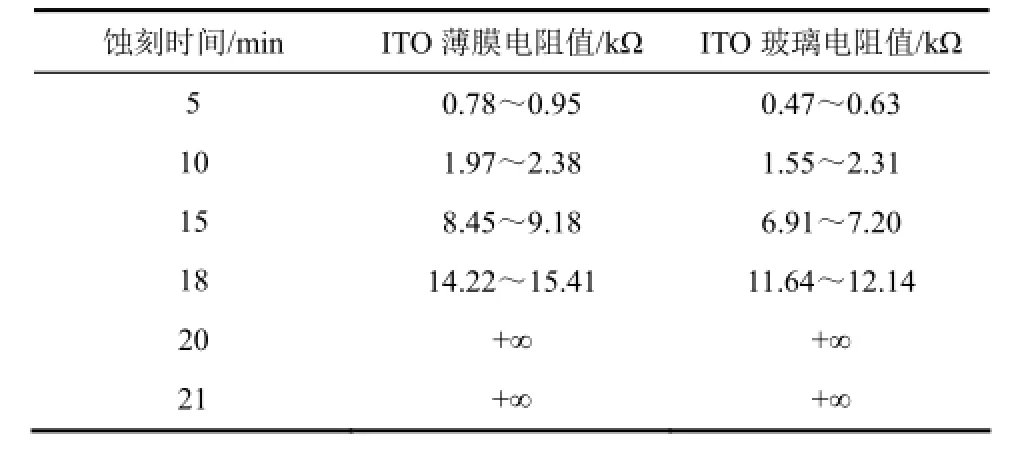

2.3.2蚀刻时间以上述配方制备的水性WPU 蚀刻油墨为代表对ITO薄膜和玻璃进行蚀刻,在蚀刻温度为薄膜120℃、玻璃150℃的条件下,不同蚀刻时间油墨的蚀刻效果见表5。由表5可知,在蚀刻过程中,时间越长,蚀刻越完全。但时间过长会造成资源的浪费,因此,从节约成本方面考虑,只要保证薄膜以及玻璃上的ITO能被完全蚀刻即可。所以最佳蚀刻时间是薄膜和玻璃均为20 min。

表4 R不同温度下油墨的蚀刻效果Table 4 Etching effect at different temperatures

表5 R不同蚀刻时间下油墨的蚀刻效果Table 5 Etching effect at different etching time

2.3.3油墨清洗时间油墨在蚀刻完之后需使用超声波振荡水洗方可短时间内把油墨清洗干净,能够尽可能快地清洗干净油墨,可以大大提高效率,甚至期望做到油墨在使用完之后直接使用水冲洗即可把油墨清洗干净。以上述配比制备的水性WPU蚀刻油墨为代表对ITO薄膜和玻璃进行蚀刻,蚀刻后其水洗性能见表6。由表6可知,在超声波清洗机中水洗,ITO玻璃40 s、ITO薄膜50 s都可以把印刷在表面上的油墨完全清洗干净,无杂质残留,说明油墨易清洗、易剥离脱落。

油墨具有良好的易清洗、易剥离性能是因为:①油墨的连结料分子量小、黏度低,因此使得油墨对物体表面的附着力小,使其容易剥离脱落;②油墨的连结料亲水性很好,当覆有油墨的玻璃和薄膜投进水中,油墨中的树脂与水相溶,加大油墨向水中扩散的趋势,因此大大提高了油墨的易清洗性。

表6 R不同清洗时间下的清洗效果Table 6 Etching effect at different washing time

2.4油墨的性能表征

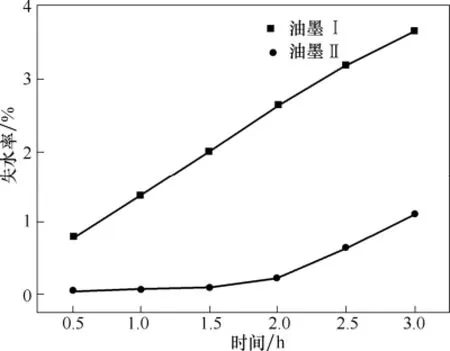

2.4.1油墨的保水能力以最优配比制备水性聚丙烯酸酯配制蚀刻油墨Ⅰ和水性WPU蚀刻油墨Ⅱ,图4为油墨Ⅰ和油墨Ⅱ的失水率曲线。由图4可知,油墨Ⅰ在空气中搅拌3 h后失水3.68%,油墨Ⅱ仅失水1.12%。因油墨在使用中需稳定地流动以保证其印刷性能,而以WPU为连结料的蚀刻油墨都具有较好的保水性能,可确保蚀刻油墨长时间的正常使用。

图4 油墨的失水率Fig.4 Water loss rate of ink

2.4.2油墨的pH变化图5为油墨Ⅰ、油墨Ⅱ以及市售的某品牌水性蚀刻油墨在60 d内的pH变化曲线。油墨Ⅰ、Ⅱ新制时pH分别为1.28、1.32,比市售的水溶性蚀刻油墨(pH为1.41)小,说明油墨Ⅰ和Ⅱ的蚀刻剂含量比市售的油墨高,蚀刻能力比市售的油墨强。市售的油墨在常温下密封保存,随着时间推移pH逐渐升高,60 d后pH为1.82,蚀刻能力明显减弱。其原因是现今市场上所出现的商品化的水性蚀刻油墨的连结料只局限于使用明胶、环糊精等一系列天然高分子树脂,这类天然树脂耐酸性较差,长时间与强酸共存会被酸解,使油墨中的酸含量下降,降低蚀刻能力。油墨Ⅰ和Ⅱ在常温下密封存放60 d pH基本无变化,这是因为WPU树脂能与强酸共存并不会被酸解,因此其初始蚀刻能力比市售油墨强且蚀刻能力不受时间影响。

2.4.3油墨粒径分析图6为水性聚丙烯酸酯配制蚀刻油墨Ⅰ和水性WPU蚀刻油墨Ⅱ的粒径分布。从图6知,油墨Ⅰ的粒径范围是1.97~50.62 μm,油墨Ⅱ的粒径范围是2.89~50.64 μm,油墨Ⅱ的粒径分布更窄,符合国内对丝印油墨使用的要求(25~74 μm)。油墨粒径的分布范围比树脂稍宽是因为其包含了填充料、蚀刻剂以及助剂等成分,多组分的混合必然对粒径的均匀性产生影响,这是造成油墨粒径范围变宽的主要原因。

图5 油墨的pH变化曲线Fig.5 pH change curve of ink

图6 油墨的粒径分布Fig.6 Particle size distribution of ink

图7 ITO玻璃表面的SEM图Fig.7 SEM image of surface of ITO glass

2.5油墨的蚀刻性能表征

2.5.1刻蚀后玻璃表面SEM图图7是ITO玻璃表面的SEM图,图7(a)是玻璃表面在蚀刻前的SEM图,可以看出,覆有ITO的玻璃表面非常平整。图7(b)、(c) 是玻璃表面ITO只被部分蚀刻的SEM图,可以看出,玻璃表面凹凸不平,而凹进去的是ITO被蚀刻掉的部分。图7(d)是玻璃表面ITO被完全蚀刻的SEM图,可以看出,图中左边黑暗的区域为已无ITO覆盖的玻璃表面,蚀刻非常完全,表面非常平整,并无ITO残留;右边为未蚀刻的ITO玻璃表面,中间有明显的垂直整齐的蚀刻分界线。

2.5.2油墨线路的图像解析度将自制的油墨Ⅰ、油墨Ⅱ以及市售的水溶性蚀刻油墨Ⅲ放在常温下密封保存60 d,再观察其印刷性能,进行性能对比。其中油墨Ⅰ为以水性丙烯酸树脂为水性油墨基本成膜物质在最佳配方下所制备的水性刻蚀油墨;油墨Ⅱ为以水性聚氨酯树脂为水性油墨基本成膜物质在最佳配方下所制备的水性刻蚀油墨,市售水溶性蚀刻油墨Ⅲ为目前市场上性能最好的国产品牌的产品。

图8(a)、(b)分别为油墨Ⅰ和油墨Ⅱ的蚀刻线路图,其中黑色条带为被蚀刻的部分,暗红色亮条带为未被蚀刻的部分。由图可知,线路清晰饱满,无针眼、外溢和收缩等现象。图8(c)为市售的水性蚀刻油墨的蚀刻线路图。由图8(c)可知,(Ⅱ)中出现明显的印刷不均匀现象,且有针眼(圆圈处),(Ⅰ)、(Ⅲ)、(Ⅳ)中线路的边缘(圆圈处)出现严重的收缩现象。其原因是在长期贮存情况下,油墨中的连结料——天然高分子树脂被酸降解成许多长短不一的小分子链段,树脂的黏度亦随之降低,导致油墨出现分层、部分结块、失水过多等现象,严重影响了油墨的均匀性、流动性与稳定性。

综上,水性WPU蚀刻油墨在常温下密封保存60 d后,其线路依然清晰饱满,印刷性能不会随时间的推移而降低。

3 结 论

(1)以PEG、IPDI为基本原料,DMPA作为亲水扩链剂、PDO作为小分子扩链剂,TEA作为中和剂,制备水性WPU树脂,并对制备条件进行优化。其优化的制备工艺为:为 1.35、DMPA质量分数在3%~6%、反应过程采取阶段性控温,在该条件下可制备得到分子量约为1.8×104、粒径在7.51~16.11 μm,水溶性和耐热性能好,乳液均匀稳定的水性WPU树脂乳液,适合作为水性ITO蚀刻油墨的连结料。

(2)以单一磷酸或磷酸与硫酸复配为蚀刻剂,水性WPU树脂作为连结料,白陶土作为填充料,消泡剂和流平剂作为助剂,制备水性ITO蚀刻油墨。其优化的配方为:蚀刻剂含量25%~30%、连结料含量30%~45%、填充料含量30%~45%、助剂1%。优化的蚀刻工艺为:ITO薄膜蚀刻温度为120℃,蚀刻时间20 min,油墨清洗时间50 s;ITO玻璃蚀刻温度为150℃,蚀刻时间20 min,油墨清洗时间40 s。

图8 油墨的蚀刻线路Fig.8 Etching circuit of ink

(3)对水性ITO蚀刻油墨的性能以及蚀刻效果进行分析,结果表明:油墨可完全蚀刻触摸屏ITO材料中的导电成分;油墨水溶性以及剥落脱离性能好,易清洗除掉;油墨粒径主要分布在10~50 μm,符合印刷网版的细度要求;油墨在使用3 h后失水率仅在1.12%~3.68%,保水性能良好;油墨常温密封保存60 d后其黏度和pH基本无变化,蚀刻能力不随时间推移而降低,且丝网印刷的线路图像解析度明显好于市售的水性蚀刻油墨。

References

[1]ANIRUDHAN T S, SUCHITHRA P S, RIJITH S. Amine-modified polyacrylamide-bentonite composite for the adsorption of humic acid in aqueous solutions [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2008, 326 (3): 147-156.

[2]BLAGODATSKIKH I, TIKHONOV V, IVANOVA E, et al. New approach to the synthesis of polyacrylamide in miniemulsified systems [J]. Macromolecular Rapid Communications, 2006, 27 (22):1900-1905.

[3]GUPTA B, PRAKASH R. Synthesis of processible doped polyaniline-polyacrylic acid composites [J]. Journal of Applied Polymer Science, 2009, 114 (2): 874-882.

[4]JIANG J, LU X, LU Y. Stereospecific preparation of polyacrylamide with low polydispersity by ATRP in the presence of Lewis acid [J]. Polymer, 2008, 49 (7): 1770-1776.

[5]LAI X, SHEN Y, WANG L. Preparation and properties of self-crosslinkable polyurethane/silane hybrid emulsion [J]. Journal of Polymer Research, 2011, 18 (6): 2425-2433.

[6]LI P, SHEN Y, YANG X, et al. Preparation and properties of waterborne cationic fluorinated polyurethane [J]. Journal of Polymer Research, 2012, 19 (1): 1-10.

[7]LI Y, YU Z, WANG W, et al. Effects of SiO2and TiO2on resistance stabilities of flexible indium-tin-oxide films prepared by ion assisted deposition [J]. Rare Metals, 2009, 28 (6): 559-563.

[8]LIU W, ZHENG Y, LI J, et al. Novel polyurethane networks based on hybrid inorganic/organic phosphazene-containing nanotubes with surface active hydroxyl groups [J]. Polymers for Advanced Technologies,2012, 23 (1): 1-7.

[9]LIU X, CHEN Q, XU K, et al. Preparation of polyacrylamide aqueous dispersions using poly (sodium acrylic acid) as stabilizer [J]. Journal of Applied Polymer Science, 2009, 113 (4): 2693-2701.

[10]MA J, LIU C, LI R, et al. A novel castor oil-based polyurethane/layered zirconium phosphonate nanocomposites: preparation,characterization, and properties [J]. Polymer Bulletin, 2012, 68 (5):1341-1355.

[11]MAIA A, BORSALI R, BALABAN R C. Comparison between a polyacrylamide and a hydrophobically modified polyacrylamide flood in a sandstone core [J]. Materials Science and Engineering C, 2009,29 (2): 505-509.

[12]OHDE H, WAI C M, RODRIGUEZ J M. The synthesis of polyacrylamide nanoparticles in supercritical carbon dioxide [J]. Colloid Polymer Science, 2007, 285 (4): 475-478.

[13]ZHAO Q C, LIU C L. Synthesis and characterization superabsorbent-ethanol polyacrylic acid gels [J]. Journal of Applied Polymer Science, 2007, 105 (6): 3458-3461.

[14]SINGH A S, SHUKLA S K, ALAM S. Synthesis of silicon-containing bisnadiimide [J]. Journal of Thermal Analysis and Calorimetry, 2012,107 (2): 509-517.

[15]SUN Z, XU Q. Micromechanical analysis of polyacrylamide-modified concrete for improving strengths [J]. Materials Science and Engineering A, 2008, 490 (1): 181-192.

[16]WU D M, QIU F X, XU H P, et al. Waterborne polyurethane/ inorganic hybrid composites: preparation, morphology and properties[J]. Plastics, Rubber and Composites, 2011, 40 (9): 449-456.

[17]ZHANG Y, LU Y, GUO F, et al. Preparation of microencapsulated ammonium polyphosphate with montmorillonite-melamine formaldehyde resin and its flame retardancy in EVM [J]. Polymers for Advanced Technologies, 2012, 23 (2): 166-170.

[18]袁腾, 杨卓鸿, 周显宏, 等. 羧酸盐/磺酸盐复合型WPU胶黏剂的制备与表征 [J]. 化工学报, 2015, 66 (10): 4258-4267. DOI:10.11949/j.issn.0438-1157.20150309. YUAN T, YANG Z H, ZHOU X H, et al. Preparation and characterization of carboxylate/sulfonate composite WPU emulsion adhesive [J]. CIESC Journal, 2015, 66 (10): 4258-4267. DOI:10.11949/j.issn.0438-1157.20150309.

[19]邓锡柱, 叶代勇. 高固体份水稀释型聚氨酯丙烯酸酯的黏度影响因素研究 [J]. 化工学报, 2016, 67 (4): 1586-1593. DENG X Z, YE D Y. Viscosity effect of water-diluted polyurethane acrylate oligomer with high solid content [J]. CIESC Journal, 2016,67 (4): 1586-1593.

[20]曹高华, 夏正斌, 张燕红, 等. 水性聚氨酯的结晶动力学参数及其在鞋用胶黏剂的应用 [J]. 化工学报, 2013, 64 (7): 2672-2678. DOI:10.3969/j.issn.0438-1157.2013.07.049. CAO G H, XIA Z H, ZHANG Y H, et al. Effects of AAS/DMPA on crystallinity of film of waterborne polyurethane [J]. CIESC Journal,2013, 64 (7): 2672-2678. DOI: 10.3969/j.issn.0438-1157.2013.07.049.

Preparation and property of waterborne polyurethane-based ITO etching ink

HUANG Jiajian1, ZHONG Yingli1, ZHOU Chuang1, ZHOU Jian1, YANG Zhuohong1, YUAN Teng1,2

(1College of Materials and Energy, South China Agricultural University, Guangzhou 510642, Guangdong, China;2School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China)

Waterborne polyurethane (WUP) is prepared by using polyethylene glycol (PEG) and isophorone diisocyanate (IPDI) as the raw materials, 2,2-bis (hydroxymethyl) propionic acid (DMPA) as the hydrophilic chain extender agent, 1,2-propylene glycol (PDO) as the chain extender, HEA as end-capping reagent and triethylamine(TEA) as the neutralizer. The resin properties are characterized by thermal gravimetric analysis instrument and particle size analyzer. The results show that when the mass fraction of DMPA is 3%—6%, the PU resin has low molecular weight, good water solubility, good heat resistance and suitable particle size. In the preparation of water-based ITO etching ink, PU is the connection material, phosphoric acid or the compound of phosphoric acid and sulfuric acid is the etching agent, kaolin is the filler, defoamer and leveling agent are the additives. The properties of the ink are characterized. The results show that the best ink formula is that the mass fraction of etching agent is 25%—30%, the mass fraction of connection material is 30%—45%, the mass fraction of filler is30%—45% and the mass fraction of additives is 1%. The best etching process is that the etching temperature of ITO film is 120℃, the etching time is 20 min and the ink-cleaning time is 50 s, while the etching temperature of ITO glass is 150℃, the etching time is 20 min and the ink-cleaning time is 50 s. The particle size distribution of the ink is 10—50 μm, the dehydration rate of the ink is just 1.12%—3.68% after 3 h, and the viscosity and pH of the ink are almost stable after 60 d. The etching ability of the ink does not reduce with increasing time, and the lines' image resolution of screen printing is significantly better than the commercially available water-based ink. Key words: waterborne polyurethane; indium tin oxide; etching ink; emulsions; size distribution; composites

date:2015-10-29.

YUAN Teng, yuant@scau.edu.cn

supported by the Natural Science Foundation of Guangdong Province (2015A030313207) and the Scientific and Technological Research Fund of Guangdong Province (2015A010105004, 2015A010105023,2013B080200004, 2013B090600004, 2012B091100433).

TQ 31

A

0438—1157(2016)05—2152—09

2015-10-29收到初稿,2015-11-24收到修改稿。

联系人:袁腾。第一作者:黄家健(1993—),男,硕士研究生。

广东省自然科学基金项目(2015A030313207);广东省科技计划项目(2015A010105004,2015A010105023,2013B080200004,2013B090600004,2012B091100433)。