发动机装配线物料拉动系统的设计与实现*

2016-08-22亓登海时海阳王德权

亓登海, 程 宁, 时海阳,王德权

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034;2.大连市第八中学,辽宁 大连 116021)

发动机装配线物料拉动系统的设计与实现*

亓登海1, 程宁2, 时海阳1,王德权1

(1.大连工业大学 机械工程与自动化学院,辽宁 大连116034;2.大连市第八中学,辽宁 大连116021)

针对发动机装配线线边物料缺乏管理、物流配送物料不及时的问题,提出了物料拉动系统开发需求分析及系统设计。分析企业物料流动的业务流程,利用SQL Server 2008平台与Microsoft Visual Studio 2010平台,选择C#编程语言设计开发物料拉动系统。包括三个功能模块:工位物料库存模块,物料配送模块,物料Andon看板模块。能够实现合理安排线边库存并实时共享物料信息,解决了车间生产和物流配料之间信息流缺失的关键问题,达到及时、高效的配送物料。进一步推动了企业的信息化建设,为企业处理物料配送混乱问题提供了良好的解决方案。

发动机;装配线;物料配送系统

0 引言

国内外汽车行业竞争激烈,由于发动机在汽车的重要性,使得汽车生产商对发动机装配线提出了更高的要求。对于发动机生产厂商来说,由于车间生产和仓库物流缺少信息化传递,因此,线边物料管理混乱、物流配送物料不及时成为影响装配线生产效率的一大问题。传统的生产厂商一般都是采用人工巡线的方式,根据现场零件存放情况掌握投料频次及批量,易造成零件的超量上线占用场地或缺料。拉动式生产是丰田生产模式两大支柱之一“准时生产(Just In Time)”得以实现的技术承载。旨在需要的时间,按需要的品种,按需要的数量,生产所需要的产品[1-4]。本文根据发动机装配线存在的问题,结合物流配送的业务需求,设计开发了物料拉动系统,解决生产部门与物流部门信息不对称的问题[5-6]。

1 系统开发需求分析

通过对企业发动机装配线实际调研,物料拉动系统应该具有一下功能:①线边库存合理化存储:线边库存不会剩余多余物料,也不会出现无料生产状态,影响生产节拍。②物料信息实时反馈:不论线边工位出现消耗、缺料、错料、不合格料等情况,仓库需实时掌握。③物料数据信息化、系统化管理:所有工位物料变动均走严格系统流程并借助大屏幕实时显示。

2 物料拉动系统功能模块设计

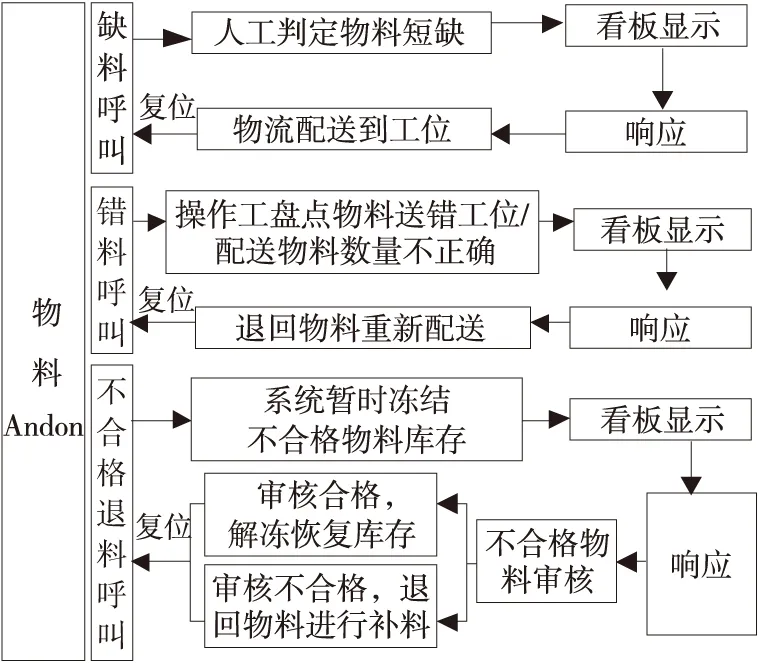

根据开发需求分析以及现场业务流程,系统将物料拉动分为三个模块:工位物料库存管理模块,物料配送管理模块,物料Andon看板模块。设计物料拉动系统的业务流程图如图1所示[7-8]。

图1 业务流程图

工位物料库存消耗至最低标准时,系统进行物料呼叫,物料呼叫信息实时显示于物料Andon看板与大屏幕看板中,同时呼叫信息传达至仓库,由仓库管理人员审核,待审核通过后,自动打印工位物料需求单,仓库工作人员根据工位物料需求单详细配料并配送至工位,由操作工审核物料是否正确,审核通过后扫描物料需求单进行物料复位,系统更新线边库存。

2.1工位物料库存管理设计

工位物料库存管理包括物料的消耗、物料Andon的呼叫与复位以及物料的接收并更新库存[9]。

(1)物料消耗

发动机装配过程中存在不同状况下的物料消耗,其中包括正常生产,返修生产以及生产过程中发生装配不合格等情况的物料消耗,系统需根据不同的情况更新和扣减自身的工位库存信息,同时开发相应界面实时显示工位库存数量。

(2)物料Andon呼叫与复位

物料接收后,存在物料的缺少、错误、不合格等情况。在物料Andon中选择相应物料问题,通过呼叫功能,可以将呼叫信息同步到仓库大屏幕和车间大屏幕,仓库根据呼叫内容进行补料、物料更正。等待线边接收后,仓库大屏幕和车间大屏幕的呼叫信息自动复位或在线边手动复位。

(3)物料接收并更新物料库存

物料配送到工位线边时,盘点配送物料数量是否符合配送要求,如果满足要求,则可通过扫描配送单号自动接收物料,同时系统更新工位库存信息;否则退回物料,重新配送。

2.2物料配送管理设计

针对线边库存以及可能出现的问题,物料配送管理模块设计为:工位物料需求单管理、补料管理、退料管理、工位物料库存监控。

(1) 工位物料需求单管理

仓库通过选择不同订单号刷新出对应的工位物料需求。系统通过选择打印机与打印份数,并选择打印当前工位或全部打印,实现打印工位物料需求单。

(2)补料管理

有Andon补料呼叫时,等待仓库审核,审核通过之后,打印出对应补料需求单,仓库按照补料需求单配料、送料。

(3) 退料管理

生产过程中存在不合格物料或订单完成后线边有多余物料的情况。此时线边可以选择Andon退料呼叫,等待仓库审核通过后,根据物料的订单号、工位号、物料号进行退料操作。

(4)工位物料库存监控

能够使配料人员实时掌握工位的物料状态:正常、补料、退料;以及工位各物料的库存数量。保证及时将处于缺料状态的物料配送到线边。

2.3物料Andon看板设计

工位物料不足、错误、不合格时,可手动触发Andon呼叫信号,信息将实时显示到仓库物料Andon看板,同时会将物料Andon信息反馈到装配车间LED大屏幕,配送人员和车间管理人员根据语音提示以及大屏幕显示信息及时处理物料异常状况。当异常解除之后,系统复位,看板上物料报警信息清除[10-11]。

3 物料拉动系统实现

3.1工位物料库存管理实现

3.1.1物料基础表PFEP的定义

系统借助Microsoft SQL Server 2008平台完成数据库表设计与存储过程的编写,实现对表信息的定义以及增删改查。

图2 PFEP表

PFEP(Plan For Every Part):为每个零件做计划,该表是工位物料库存管理的基础表,对订单所属机型下的每个物料的装配信息做了全面的计划,为工位物料接收和物料消耗提供依据。PFEP表设计如图2所示,包括物料号、物料名称、所属机型、装配工位、是否验证、配套用量、配送容器、容器规格、单位容器承载数等计划信息,通过该表存储每个订单的物料对应装配的具体工位、机型、装配数量、生产详细信息以及物料详细信息等。

3.1.2物料接收并更新物料库存

借助Microsoft Visual Studio 2010平台,选择C#编程语言开发工位物料库存管理功能模块,物料信息界面3如图所示,包括物料的重要属性,待物料接收后,系统更新库存,将界面中的物料信息更新。

图3 物料信息界面

程序通过串口协议与扫描枪连接,物料配送到工位线边之后,操作工确认实物与工位物料需求单上面的信息一致,扫描物料需求单条码进行物料接收[12]。物料接收分为两步实现:

第一步:判断条码类型。系统与仓库建立协议,需求单格式为:标识+年月日+流水号。系统通过标识部分和条码信息总长度两方面来判断扫描条码是否属于工位物料需求单;

第二步:根据单号查询其包括的物料,进行接收数量绑定,物料库存数量更新。

3.1.3物料消耗

装配完成,系统会根据各物料的装配数量,在工位物料库存里进行扣料,同时将物料库存数量信息实时的显示在界面上。

物料的扣减数量是根据PFEP表里面对应机型、工位、物料的配套数量作为依据[13]。

3.1.4物料Andon呼叫与复位

装配过程中,若发现有物料缺少、错误、不合格情况。选中该物料,点击物料拉动模块中的呼叫按钮,选择对应的物料问题进行物料呼叫,同时系统通过UDP通讯协议向仓库大屏幕和车间大屏幕发送物料呼叫。物料Andon呼叫与复位的业务流程图如图4所示。

缺料呼叫:装配人员选中物料,填写缺料数量,进行物料呼叫;仓库配料人员会根据呼叫内容打印补料工位物料需求单,进行物料配送。线边物料接收后,仓库大屏幕和车间大屏幕的呼叫信息自动复位,若没有复位,在线边也可以手动点击复位按钮进行物料复位。

错料呼叫:操作人员盘点物料,发现物料或者物料数量有错,进行错料呼叫,物流人员把问题物料退回,重新配送所需物料到工位线边,接收后,操作人员手动复位。

不合格呼叫:当在装配的过程中发现有不合格的物料时,装配人员可以点击物料呼叫按钮选择物料错误界面上的不合格物料,填写物料不合格信息冻结物料,待相关人员进行审核,若物料合格则将其返回线边,若物料不合格则需要配料人员进行补料,同时补料信息会同步到仓库大屏幕上和车间大屏幕。

图4 物料Andon业务流程图

3.2物料配送管理实现

3.2.1工位物料需求单管理

物料类型分为EP件和自制件,系统具有物料需求单管理界面。物流人员能够根据订单号刷新工位物料需求信息,信息根据实际配送需求可以进行修改,信息核实之后打印工位需求单。工位物料需求单可以批量打印,也可以只打印当前选中工位物料需求单。

3.2.2补料管理

不合格物料补料:由于物料不合格产生的补料,待信息审核通过后,进行补料确认。

其他补料:其他原因进行补料,可以手动添加补料需求,在审核通过之后,进行补料确认。

补料确认之后,通过补料信息的订单号、工位号、物料号在工位物料需求单管理界面刷新工位物料需求,打印需求单,物流人员配送物料。

3.2.3退料管理

清线退料:当物料进行年度、季度盘点,或者订单生产完成线边剩有多余物料,物流进行清线退料。清线退料默认都是合格品退料,工位物料库存数量进行清零,线边物料退回仓库。

不合格退料:当线边不合格退料时,系统需要进行不合格物料审查。审查为合格件,该物料解冻恢复到物料线边库存;审查为不合格件,撤回问题物料,物流进行补料。不合格退料的业务逻辑基本在数据库存储过程里面实现,使得退料业务增加、更改更加方便[14]。

3.2.4工位物料库存监控

开发工位库存监控界面,如图5所示。使物流配送人员全面掌握装配线各工位的物料使用情况。

图5 物料库存监控界面

界面分为工位状态显示区和工位物料库存显示区。工位状态显示区实时显示各工位状态,状态有三种:正常状态、补料状态、退料状态,为了更直观显示,正常、补料、退料状态分别用绿色、红色、黄色来标识;工位物料库存显示区显示工位各物料的库存数量,通过数字和立体化图形使得物料信息一目了然。

3.3物料Andon看板实现

方便物流人员了解装配线工位物料需求,开发仓库物料Andon看板系统和车间大屏幕看板系统,如图6、图7所示。

图6 物料Andon看板

图7 车间大屏幕看板

其中物料Andon看板主要显示工位具体物料需求信息,车间大屏幕看板显示问题工位的状态。看板系统使用UDP通讯协议,接收工位物料管理系统具体工位的物料呼叫和复位信号,来显示物料的信息[15-16]。

4 结束语

通过对企业需求的分析与实际调研,借助数据库技术与Microsoft Visual Studio 2010平台完成了发动机装配线物料拉动系统的设计,并在企业中实际应用,且运行稳定,使得生产现场物料配送及时、准确。弥补了车间生产和物流配料之间信息流的缺失。同时,物料拉动系统的实施进一步推进了工厂生产透明化、精益化,增强了企业竞争力。

[1] 沈惠忠.看板拉动物料配送在油泵装配线上实践运用[J].江苏科技信息,2013(8):47-56.

[2] 韩彬. 工厂制造执行系统的选择与实施策略[J]. 汽齿科技, 2011(1): 26-30.

[3] Ken Alternburg, Debbie Griscom, Hart Frank Smith e.g. Just-in-time Logistics Support for the Automobile Industry [J]. Production and Inventory Management Journal,1999.

[4] Kaneko J,Nojiri W.The logistics of just-in-time between parts suppliers and car assemblers in Japan[J]. Journal of Transport Geography,2008.

[5] 宋黎明,张茉莉.拉动系统在组装工厂的实施[J].工业工程与管理,2010(2):117-121.

[6] 杜京义.企业管理控制一体化的实现[J].重型机械,2002(2):6-8.

[7] 朱正德.汽车发动机厂柔性生产方式下的现场检测技术[J].汽车工程师,2012(2):49-51.

[8] Veronique Limère, HendrikVan Landeghem, Marc Goetschalckx, El-Houssaine Aghezzaf, LeonF. McGinnis. Optimising part feeding in the automotive assembly industry: deciding between kitting and line stocking[J]. International Journal of Production Research. 2012 (15):485-497.

[9] 于瑞泓,王德权. 发动机装配线物料拉动系统的开发与研究[J].组合机床与自动化加工技术,2015(6):158-160.

[10] 金学峰.汽车发动机装配线优化设计研究[D].北京:北京交通大学,2012.

[11] 曹文东.发动机装配线生产瓶颈工序的研究[D].长春:吉林大学,2011.

[12] 王德权,黄成海.汽车发动机装配线MES中的订单管理系统[J].组合机床与自动化加工技术,2013(3):127-129.

[13] 陈如, 王德权, 杨继新.发动机装配线质量信息管理系统设计及应用[J].自动化与仪表, 2012(9):52-55.

[14] 谷震离, 杜根远. SQL Server 数据库应用程序中数据库安全性研究[J]. 计算机工程与设计, 2007, 28(15): 3717-3719.

[15] 刘磊,莫太平,耿建平.基于WEB的物料拉动系统的研究与实现[J].桂林电子科技大学学报,2007,27(3):208-210.

[16] 姚红刚,张泉伟.生产线物料拉动系统的建立及应用[J].中国高新技术企业,2012(29):40-43.

(编辑李秀敏)

The Design and Implementation of the Material Pulling Systemfor Engine Assembly Line

QI Deng-hai1, CHENG Ning2, SHI Hai-yang1, WANG De-quan1

(1.School of Mechanical Engineering and Automation, Dalian Polytechnic University, Dalian Liaoning 116034, China;2.Dalian NO.8 High School ,Dalian Liaoning 116021, China)

After the investigation of an engine assembly line about the material management and the logistics distribution, the requirement analysis and design of the material pulling system were proposed. With the material flow analysis, SQL Server 2008 database, Microsoft Visual Studio 2010 and C# language, the material pulling system is presented. The system consists three function modules: the workstation material stocks module, the material distribution module and the material Andon module. It can arrange the line side inventory reasonably and share the material information in real time .It solves the key problem of the missing information between the workshop production and logistics so that the material delivery can be timely and efficient. Finally the system promotes the enterprise's information construction and provides a good solution to deal with the problem of material distribution.

engine; assembly line; material distribution system

1001-2265(2016)07-0154-04DOI:10.13462/j.cnki.mmtamt.2016.07.043

2016-01-22;

2016-02-26

辽宁省科技创新专项项目(20140801)

亓登海(1986—),男,山东莱芜人,大连工业大学硕士研究生,研究方向为企业信息化,(E-mail)13478610634@163.com。

TH166;TG506

A