磁流变限滑差速器摩擦片组的性能分析

2016-08-20陈作炳柳刚程海斌汤帅

陈作炳 柳刚 程海斌 汤帅

(武汉理工大学)

现有的限滑差速器还存在很多不足之处,如锁紧系数低、磨损严重、噪声大及价格昂贵等。近来出现一种新型差速器——磁流变限滑差速器[1],该差速器以其快速的流变效应、固液柔性接触、转矩分配可控性及可调的高锁紧系数等优点,弥补了传统差速器的不足。而对该差速器的研究很少,有国外学者对该差速器进行结构设计以及电磁分析[2],而在磁流变限滑差速器的传递转矩方面研究甚少。文章采用粘性传动原理[3]分析磁流变限滑差速器的摩擦片性能,利用Workbench重点分析其传递转矩与磁感应强度、转速差及摩擦片数量关系。

1 基本原理

图1示出磁流变限滑差速器的结构原理图,主要由差速器结构和带磁流变液的摩擦片组组成。其中C由P上的主摩擦片、A上的从摩擦片及中间磁流变液组成。

磁流变限滑差速器主要原理:通过摩擦片组内主从摩擦片及磁流变液之间的粘性剪切力来传递动力,通过改变励磁线圈电流大小来改变外加磁场大小,由磁流变效应改变磁流变液的粘度,实现不同剪切转矩的传递。

动力通过发动机、离合器、变速箱、万向联轴器及主减速器传递给差速器,最后经差速器分配给2个半轴及半轴齿轮(A,B)。通过转矩分配关系、转速传递关系及能量守恒原理有式(1)方程组:

对式(1)方程组整理可以得到式(2)转矩分配关系:

式中:ω0——壳体转速,r/min;

T0——壳体转矩,N·m;

ωA,ωB——齿轮A,B的转速,r/min;

TA,TB——齿轮A,B的转矩,N·m;

P——摩擦片组剪切摩擦消耗功率,W。

式中:TY——摩擦片组内的差速转矩,N·m。

当P与A有转速差时,就会产生差速转矩,可通过控制系统来测试该转速差,调节外加磁场的大小改变TY,从而改变锁紧系数(k=TB/TA)的大小,实现汽车转矩的合理分配。

一般情况下k越大越好,所以需要尽量提高TY,影响TY大小的主要因素有摩擦片组的结构、磁流变液的性能(流变效应)、转速差及散热性能等。文章主要研究摩擦片组结构及磁流变液相关参数对TY的影响。

2 摩擦片组结构及磁流变液参数

摩擦片组作为磁流变限滑差速器的关键部件,其结构尺寸与磁流变液性能是影响差速转矩的重点,包括内外半径、厚度、间隙、个数、油槽形状及磁流变液的型号。磁流变液剪切模型方程,如式(4)所示。

式中:τtotal——磁流变液的总剪切应力,Pa;

τY——外加磁场引起的屈服应力,Pa;

γ——剪切速率,s-1;

η——与磁场无关的粘度,Pa·s。

根据一对圆盘的粘性传动模型[4]可以得到其传动力矩公式[5],如式(5)所示。

式中:R1,R2——内外圆半径,mm;

δ——摩擦片间隙,mm。

由式(5)可得,δ越小越好。考虑制造及安装误差,防止出现安装问题或间隙不均匀,一般δ控制在0.2~1.0 mm;η越大越好,主要与介质、温度及剪切率有关,一般范围在0.1~10 Pa·s;R2和R1与差速器的壳体以及半轴大小有关;τY只与磁流变液型号及外加磁场大小有关,宜尽量选取较小电流得到较大的屈服应力。

对于摩擦片表面的油槽形状采用的是径向油槽[6],这种油槽其过油性强,散热性好,结构简单。图2和图3分别示出摩擦片组及径向油槽结构示意图。

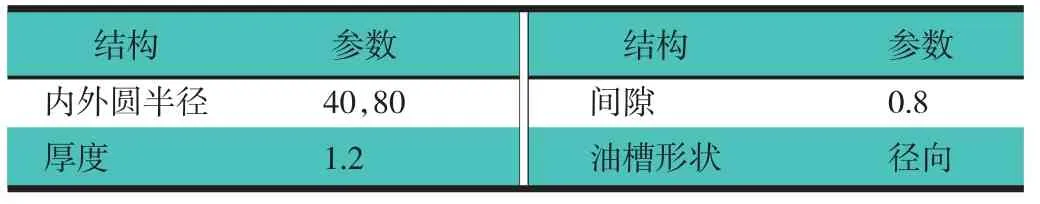

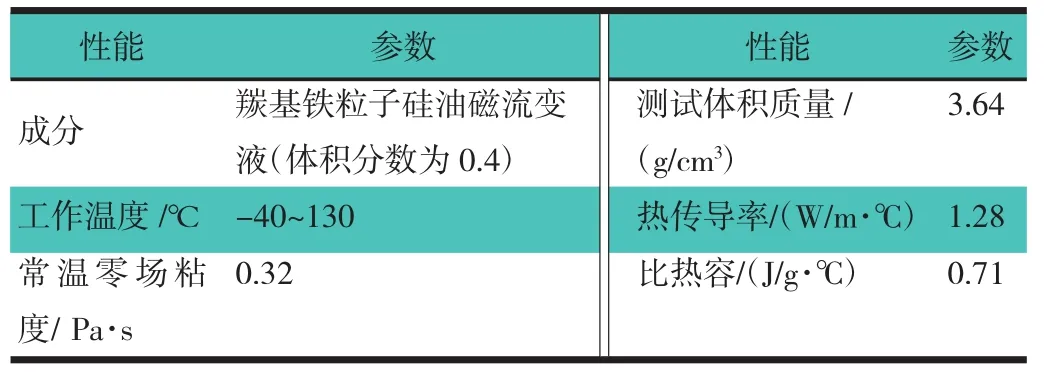

对于摩擦片组的结构,建立仿真模型,结构参数,如表1所示;对于磁流变液的型号,通过比较选取了MRF-G40型号的磁流变液[7]性能参数,如表2所示。

表1 磁流变限滑差速器摩擦片的结构参数 mm

表2 MRF-G40型号磁流变液的性能参数

由式(5)可知,屈服应力与所选材料及外加磁场的大小有关,根据试验测试,该型号磁流变液的屈服应力与磁感应强度的关系,如图4所示;零场粘度与所选取材料、温度及剪切率有关(剪切稀化),根据试验测试,该型号磁流变液的零场粘度与剪切率的关系,如图5所示。

3 仿真分析

结合该磁流变限滑差速器的结构及性能参数,可以建立该摩擦片组的差速器仿真模型,计算差速器传递的最大转矩及需要的摩擦片数量。

摩擦片组的差速器主要工作在低转速和高转矩的工况,所以仿真模型转速差范围设置为5~45 r/min,仿真模型计算最大转矩为2 500 N·m,角速度范围为5~30 rad/s,转弯半径为3~18 m。根据表1可得到计算转矩,如式(6)所示。

一对摩擦片组的传递转矩与磁感应强度及剪切率的关系,如图6所示。由图6可知,传递转矩由磁感应强度决定,外加磁场越大,传递转矩越大,受转速差影响小。

由图6可知,一对摩擦片组的传递转矩可以达到65 N·m,该差速器模型的传动转矩最大为2 500 N·m,为了得到较大锁紧系数,可以计算得到摩擦片组数,图7示出4组摩擦片组在外加磁场为0.6 T下的传递转矩。从图7可知,传递转矩随着摩擦片组数增多而变大,受转速差影响小。

图8示出4组摩擦片组在转速差为45 r/min时锁紧系数与磁感应强度关系。由图8可知,摩擦片组数量越多锁紧系数越大,但达到18对摩擦片时其锁紧系数极不稳定,这是由于传递转矩越接近最大转矩,传递转矩越接近饱和,所以最终可选取16对摩擦片组为最优数量。

4 结论

1)通过试验测试得到磁流变液屈服应力随磁感应强度增加大幅度增大,最后趋近饱和;由于剪切稀化,零场粘度随转速差增大而减小;

2)通过仿真分析得到传递转矩与磁感应强度及摩擦片数量正比增加,增长幅度大,而随转速差变化很小;

3)摩擦片数量越多,锁紧系数越大,但是随着数量增加,传递转矩会达到饱和,锁紧系数非常不稳定,所以确定摩擦片数为16对。