普通乘用车发动机罩盖静刚度试验方法

2016-08-20向晓峰李纲谭伦宾

向晓峰 李纲 谭伦宾

(中国汽车工程研究院股份有限公司)

发动机罩盖作为整个车身的重要部件,它的力学特性影响到整车的力学性能,当发生碰撞等外力冲击时,往往是最先接触并发生变形的部件,直接影响到车辆/行人的安全;它对车身外观和振动噪声有着重要影响,直接关系到车辆的乘坐舒适性[1-2];刚度不足的发动机罩盖在开闭时,会产生明显的变形,影响用户使用感受,降低用户评价[1,3]。因此,在车身的开发过程中,除了需要对发动机罩盖进行碰撞、NVH以及模态分析等试验外,常常也需要对其单独进行静刚度试验分析,重点得出发动机罩盖正向弯曲刚度值、侧向弯曲刚度值、扭转刚度值。鉴于普通乘用车的大量存在,文章就普通乘用车发动机罩盖静刚度试验方法进行了讨论。

1 发动机罩盖主要结构型式及对静刚度试验的影响

到目前为止,通过对所搜集国内资料的研究,发现发动机罩盖静刚度的试验途径超过10种,但大部分测试目标接近,只是加载方式和边界条件不同,这些不同与发动机罩盖的各种结构相互影响,两者共同决定了试验方法的有效性[4]。

1.1 发动机罩盖主要结构型式对测点布置的影响

1.1.1 发动机罩盖型面对测点布置的影响

发动机罩盖体现了汽车造型独特的一面,而汽车造型关乎空气动力学和人体工程学等,要求大的型面之间均有圆滑的过渡,过渡部分可以由任意型面担当。与发动机罩盖型面直接相关的是汽车的前脸与翼子板,根据两两关系的不同,发动机罩盖的型面可以分别向前脸与翼子板过渡,形成过渡圆弧面,它占发动机罩盖型面的面积有大有小,而测试设备往往要求垂直作用于型面,圆弧面自然成为影响测试设备布置测点的一大难题。市场上可见的发动机罩盖型面,如图1所示。普通乘用车发动机罩盖大量采用的是图1a所示的型面,采用图1e和图1f的情况较少。

图1 发动机罩盖型面

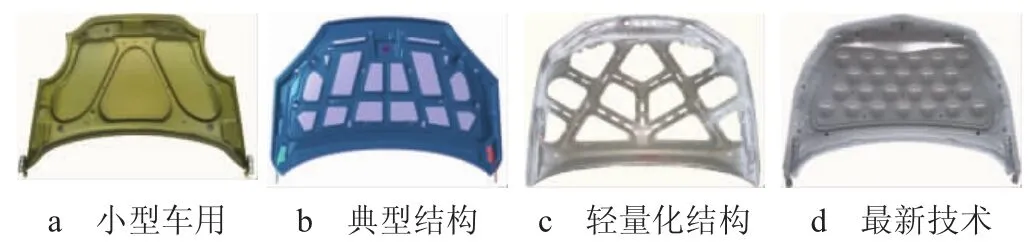

1.1.2 发动机罩盖内板对测点布置的影响

发动机罩盖主要由内外板扣合而成。外板为覆盖件,表现为空间曲面板,其形状与整车造型要求一致;内板为结构件,以前常为筋条、网格状布置,近年碗型结构逐渐增多[1,3-5]。内板结构通过优化设计确定,形式多种多样,如图2所示。发动机罩盖静刚度测试时,测点往往落在外板上,通过外板的变化反映发动机罩盖的刚度,但外板受内板影响,测点对应内板的筋或凹空时,测试的结果有明显不同[6],需要业内有统一的认识。

图2 4种发动机罩盖内板

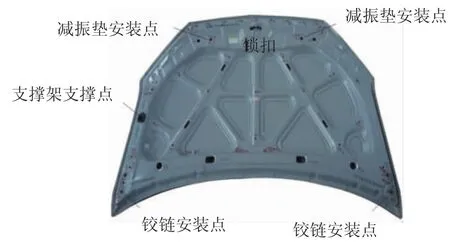

1.2 发动机罩盖主要结构型式对夹具布置的影响

发动机罩盖开闭方式有前掀式、侧开式及后启式,现在普遍选择的开闭方式是向后开启。文章仅就后启式进行讨论。发动机罩盖内板上的6个特殊点(如图3所示),是其静刚度测试时,供测试人员普遍选择的夹具安装点,但仅靠这些点对于发动机罩盖侧向弯曲刚度试验并不够。如:进行侧向弯曲刚度测试时,需要制作特有压头或作用在锁扣上,或让压头垂直作用于发动机罩盖前缘的切线,而后者相对合理。

图3 发动机罩盖特殊点位置示意图

2 发动机罩盖静刚度试验方法

发动机罩盖静刚度试验方法的研究按上述方面的考量,需要重点得出正向弯曲、侧向弯曲及扭转3个方面刚度参数[2-3,7-11]的概念及试验方法,文章以某车发动机罩盖为对象,选择合理的试验途径进行了试验方法的使用验证。

2.1 国内现有发动机罩盖静刚度试验方法

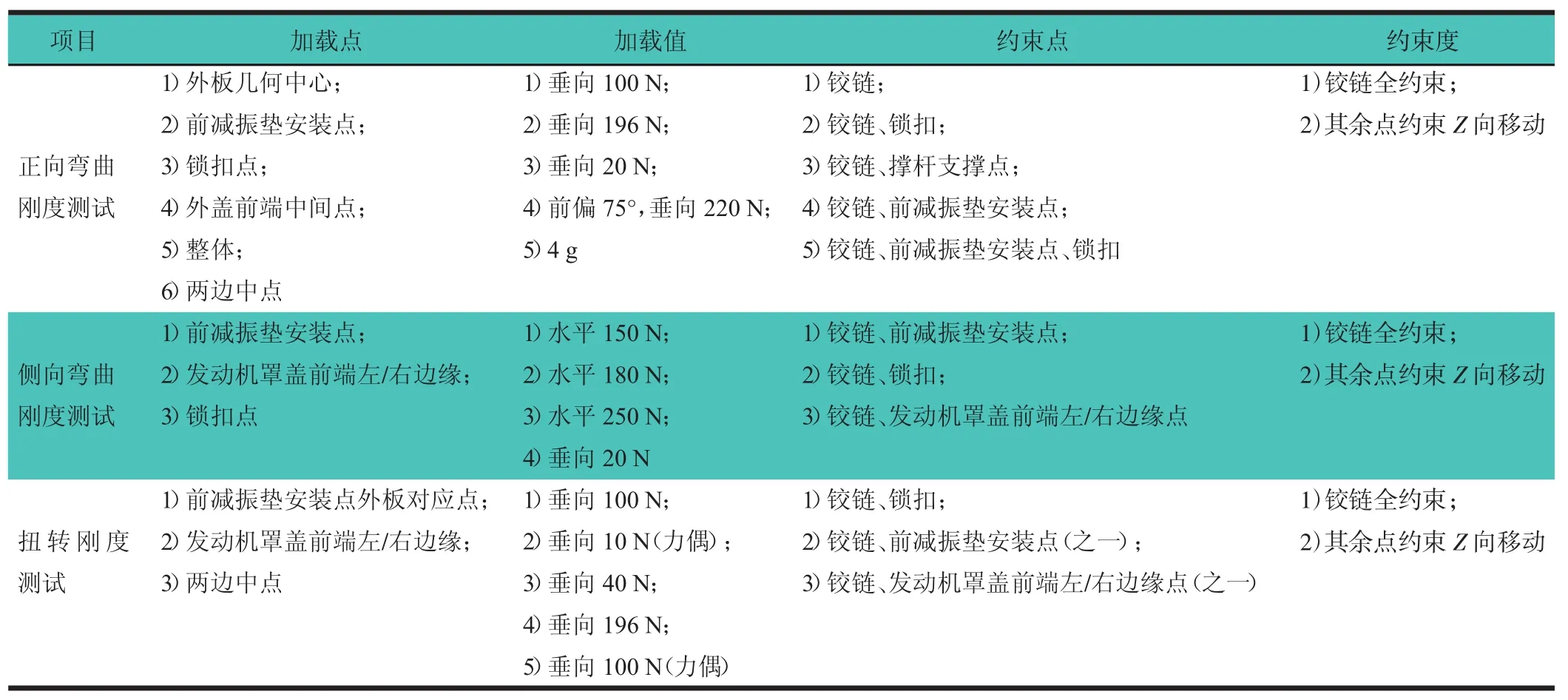

表1示出国内发动机罩盖静刚度试验的方法。从表1中可以看到,试验方法变化最大的是静刚度测试加载点位置的选择,尤其针对正向弯曲刚度,试验过程中,各加载点的加载值也有不同选择。其中,加载点落在外板对应点上。

表1 国内发动机罩盖静刚度试验方法

2.2 发动机罩盖静刚度试验方法的验证试验

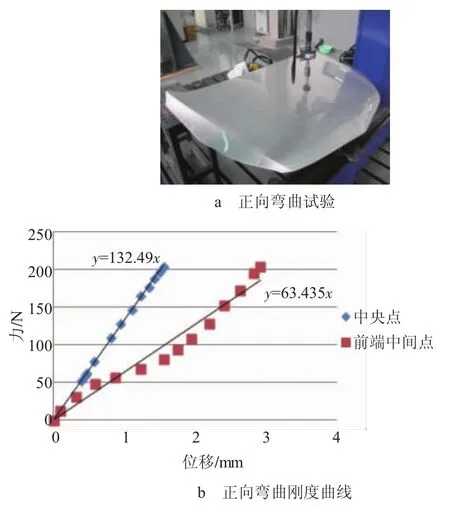

2.2.1 正向弯曲刚度试验

正向弯曲刚度试验测试的是发动机罩盖受到正向载荷(弯曲、抨击)时抵抗变形的能力,如图4a所示。可以用于评估发动机罩盖在关闭状态下抵抗由手压或锁扣和锁孔位置偏差造成的变形的能力;另外,发动机罩盖是行人头部碰撞安全保护重点关注区域之一,它与发动机舱刚性部件之间的空间,是提供行人安全保护的重要吸能空间,所能提供的吸能量需要发动机罩盖弯曲刚度给予保证。

图4 发动机罩盖正向弯曲刚度测试

出于整体考察发动机罩盖静刚度的目的,静载荷施加的效应要能反映发动机罩盖作为整体抵抗变形的能力[2,4-5,10,12-13]。不同加载点得出的正向弯曲刚度值差异很大,加载点选择中央位置(正向弯曲刚度值由此点给出,在该点的选择上不建议选锁扣点,该点加载更多反映的是锁扣局部刚度,不足以代表发动机罩盖整体;同时,中央点也是行人碰撞时头部与发动机罩盖重要的接触区域,作为整体来考察,内板结构的影响也就可以忽略),不必选择靠近发动机罩盖边缘的区域,这也可以避免加载点落在过渡圆弧区域,无法得出有效测试值。同时,夹具安装点也就可以选择铰链与锁扣位置,形成三点支撑,构成测试体系[14],便于得出一个统一的值。而且,刚度值可以方便地直接由中央点力/位移得出,如图4b所示。

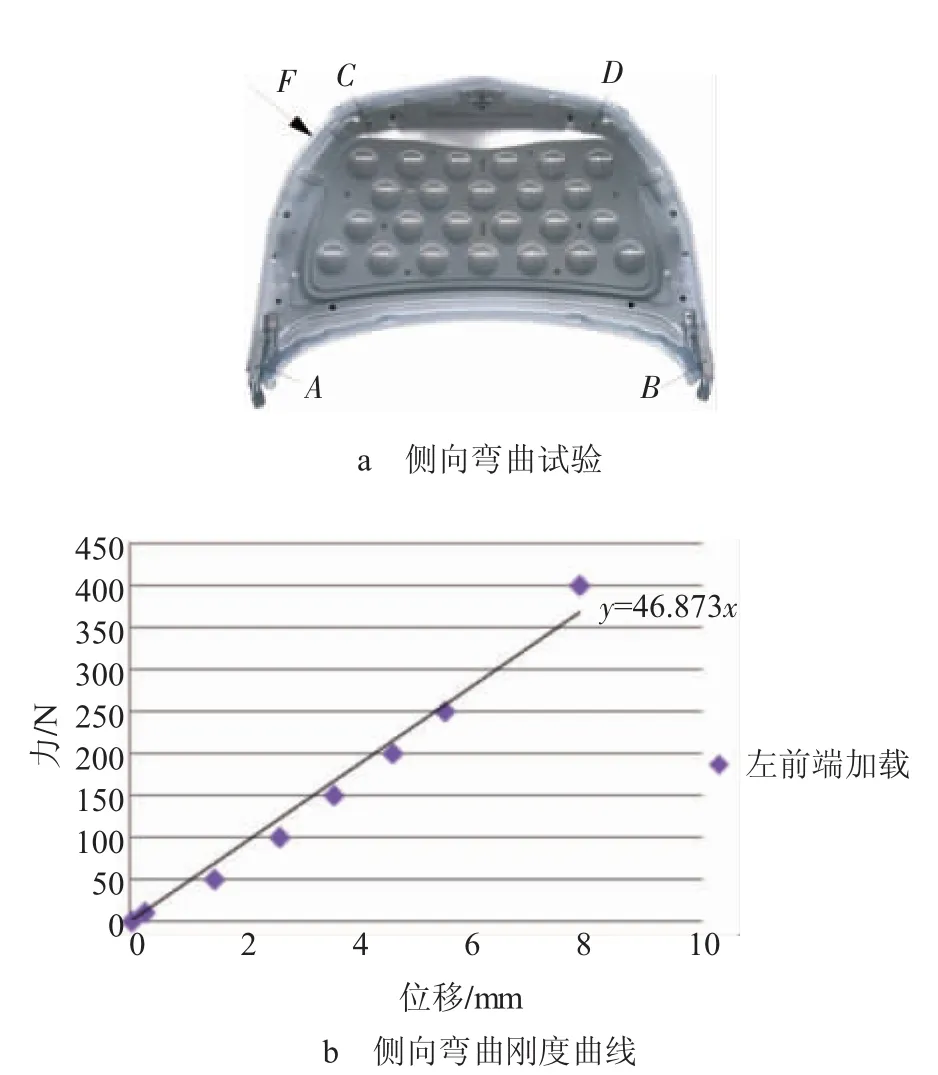

2.2.2 侧向弯曲刚度试验

侧向弯曲刚度试验测试的是发动机罩盖受到侧向载荷(弯曲、撞击)时抵抗变形的能力,如图5a所示。加载点选择发动机罩盖前端一侧边缘[7],载荷F垂直作用于加载点切线上。装夹点选择铰链(A,B)、减振垫安装点(C,D)。铰链全约束,减振垫点约束Z向移动。有的试验将加载点实施于减振垫点或锁扣上,考察的对象不能代表发动机罩盖整体,故而不建议实施(有的甚至将载荷变为垂直载荷,这一方法实际是正向局部弯曲,也无法适用于圆弧型面)。它的刚度值也可由该点力/位移得出,如图5b所示。

图5 发动机罩盖侧向弯曲刚度测试

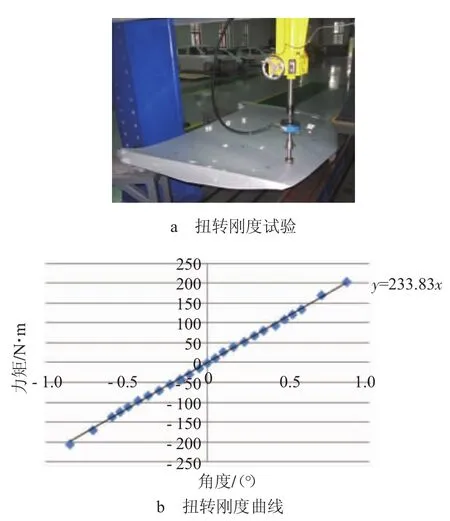

2.2.3 扭转刚度试验

扭转刚度试验测试的是发动机罩盖受到扭转力矩时抵抗变形的能力,如图6a所示。发动机罩盖在结构上,为避免与发动机舱周边部件刚性碰撞,常常会在其两侧和发动机舱周边部件之间设计缓冲垫,缓冲垫变形或本身磨损造成左右缓冲垫高度不一致,进而造成发动机罩盖左右两侧受力扭转。另外,发动机罩盖在使用中,开闭时会受到扭转载荷;汽车在不平路面上行驶时,车身承受扭转载荷,转而影响到发动机罩盖,也会受力扭转[14-15]。发动机罩盖扭转刚度正是在这些状态下,其抵抗变形能力的反映。测试时,加载点可选择减振垫安装点之一所对应发动机罩盖外板对应点,垂向加载;装夹点可选择铰链点全约束,另一减振垫安装点约束Z向移动。扭转的表象为角度,因而扭转刚度可由减振垫两点连线所受力矩与该连线相对左右铰链点连线的转动角度的关系表示,如图6b所示。

图6 发动机罩盖扭转刚度测试

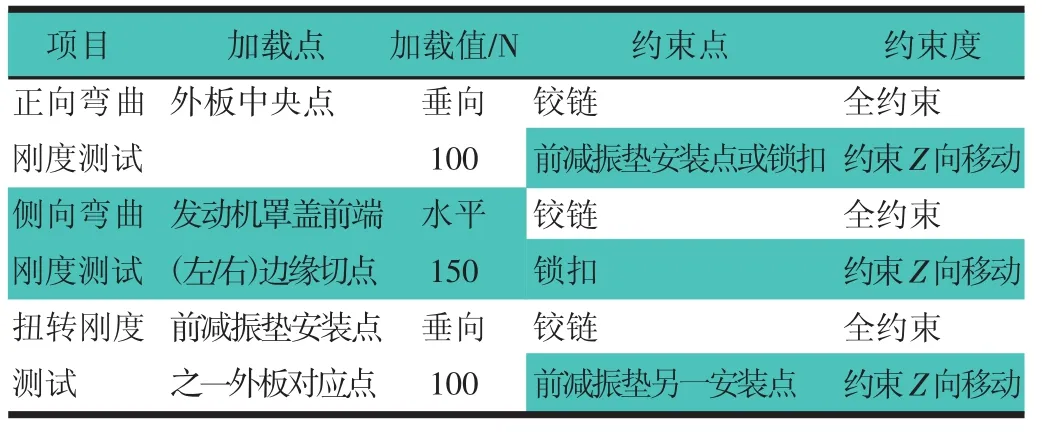

2.3 发动机罩盖静刚度试验方法的选择

通过对国内现有发动机罩盖静刚度试验方法的比较研究,以及选择发动机罩盖实体进行试验方法的试验验证,最终推荐试验方法,如表2所示。

表2 发动机罩盖静刚度试验途径

3 结论

发动机罩盖静刚度的试验方法多种多样,这些方法把发动机罩盖作为板类部件以及车身闭合件,评价其在用户开启、关闭的各种工况下,以及在车辆行驶时受砰击载荷时,其弯曲、扭转和侧向刚度。这些方法从不同角度对发动机罩盖进行评价,互有重叠,其加载和约束又各不相同,因此不能轻易地认为某种评价方式可以被另一种取代。文献[4]使用统计学的回归分析方法,进行相关性分析,对发动机罩盖的静刚度试验各种途径的比较做了有益的探索,揭示了这些评价方法之间的关系,文章依据试验的可操作性从中选择,通过试验验证,得出了合理的选择,如表2所示。该途径可以对发动机罩盖结构的影响加以限制和避免,试验方法也可以限制在有限、有效的范围内。

试验方法的应用追求科学性、可操作和通用性。通过试验及其结果,可以获得发动机罩盖设计或者生产合理性的评价,还可以与同级车发动机罩盖进行比较,进而获取发动机罩盖改进的方法。上述试验加载、装夹和评价方法,在静态条件下,便于操作并合理测试普通乘用车发动机罩盖弯曲、扭转及侧向静刚度,适合在生产企业推广。