嵌入式履带车辆主动轮应力测试系统的研究

2016-08-18裴东兴

白 茹,裴东兴*,谢 锐

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

嵌入式履带车辆主动轮应力测试系统的研究

白茹1,2,裴东兴1,2*,谢锐1,2

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

针对履带车辆主动轮动态应力测试环境的恶劣和可测试性差的问题,采用电阻应变测试方法并结合存储测试技术,设计了一套可嵌入的微型存储测试系统。通过利用ANSYS仿真软件可得到静态载荷下主动轮轮毂的应力分布,选取在轮毂两侧以半桥连接方式粘贴两个应变片。对于履带车辆的多种工况,采取多次随机触发采样模式,同时采用单片机和CPLD共同控制的方式对测试系统进行低功耗设计。经过试验表明,测量结果误差小于1%,达到了预期的结果。

存储测试;应力;低功耗;微体积

具有良好性能的履带车辆在现代军事、农业和建筑业发挥着十分重要的作用[1]。随着科学技术的进步,履带车辆功能逐渐复杂,对其参数的测试要求越来越精确,尤其是坦克装甲车辆。获得坦克装甲车辆中某些重要零部件的实时动态参数的测试技术,成为目前迫切需要解决的技术问题,同时将为改造现役坦克装甲车辆和研究下一代军用车辆提供有效的技术支持。扭矩是反映坦克装甲车辆机动性能的重要机械量,在行驶过程中,其主动轮为整车提供牵引力和制动力,并承受随机交变的载荷[2-4]。所以获得其主动轮的扭矩是目前迫切要去解决的问题。

传统的测试方法是台架试验进行部件测试和实车试验进行整车测试,其不足之处就是对所出现问题的原因缺乏准确判断,而且工作量较大[5]。所以,针对履带车辆主动轮扭矩测试环境恶劣、工况复杂、干扰强等特点,研究一套适合履带车辆主动轮扭矩的测试系统是非常必要的。

1 测试原理

通过测试应变实现扭矩的测量是常规的测试方法,测试基本原理是旋转件扭矩产生的扭力与应变成比例,沿轴向45o和-45o方向粘贴2个电阻应变片(或4个电阻应变片),构建半桥(或全桥)[6-7],输出电压与扭矩成正比,根据相关公式求得扭矩。

收稿日期:2015-07-05修改日期:2015-07-31

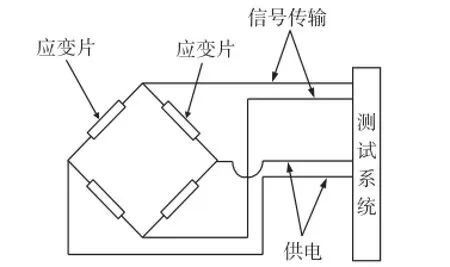

测试方案:采用ANSYS对主动轮建模并进行有限元分析,选取主动轮轮毂力矩相等,受力方向相反的两个点为受力点,粘贴两个应变片构建惠斯通半桥电路。在主动轮上固定微型化的存储测试仪器,当主动轮被测点在扭转载荷作用下变形时,粘贴在被测点上的两个电阻应变片阻值也发生相应变化,输出的桥压信号与应变成正比,在一定的触发条件下测试仪器对电桥输出的电压进行采集、记录,然后回收测试仪器,通过接口电路将测试仪器接入计算机,由计算机来实现对数据的读取、分析和处理,从而通过测量主动轮轮毂的应力来实现扭矩的测量。应变片与测试系统相结合的测试方案示意图如图1所示。

图1 应变片与测试系统的连接图

2 系统总体设计方案

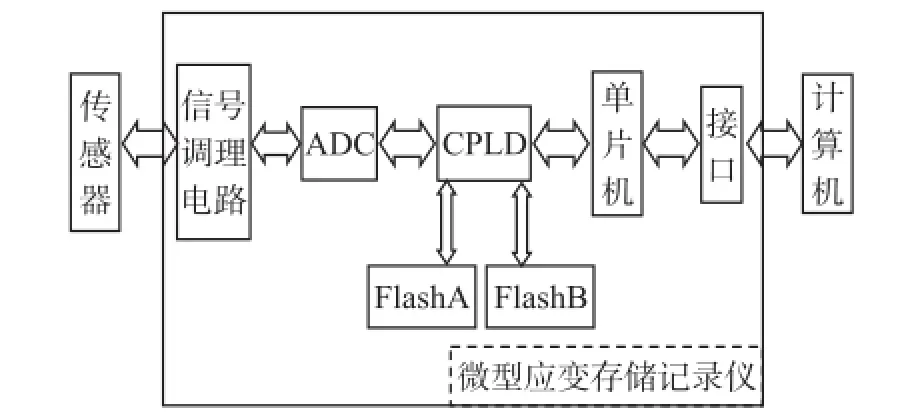

本测试系统包括传感器、微型应变测试仪和计算机。其中,箔式应变片作为传感器用来获取信号,微型测试仪的信号调理电路实现对所获信号的放大和滤波,ADC完成数据的模数转换[5],单片机和CPLD共同控制两片Flash进行数据的存储,最后通过USB2.0接口将数据传输到计算机中,在计算机中进行分析和处理。测试系统组成如图2所示。

图2 测试系统组成框图

存储测试方法采用单片机与CPLD共同控制的模式,使用两片闪存交替工作组成数据存储器。这样的设计充分利用了单片机功耗低、逻辑简单,CPLD速度高的优点,从而提高了测试系统的功能性和稳定性[8]。

测试系统选用的单片机为AVR系列单片机ATmega 8515,单片机主要控制测试系统工作状态的转换、电桥的调平控制、发出对Flash进行编写、读取和擦除操作的命令等。CPLD选用XLINX公司的XCR3128,主要功能是控制高速数据采样转换和转换结束后数据的缓存。

3 测试系统关键技术

3.1应变片位置的选择

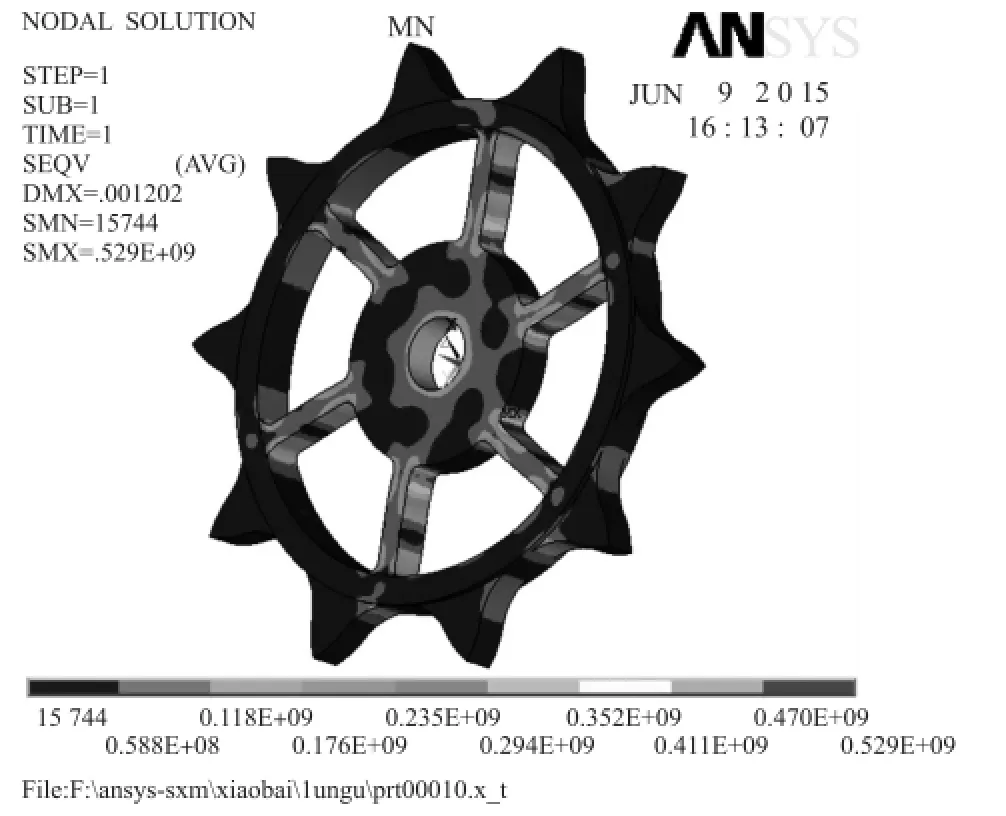

针对主动轮动态应力可测试性差的问题,在测试中需要选定主动轮最大应力部位粘贴应变片,利用ANSYS仿真软件对主动轮建模并进行有限元分析,得到静态载荷下主动轮轮毂的应力分布,为应变片的布置提供依据。

高速履带车辆的主动轮形状复杂,在有限元软件中建立其精确模型较困难,故模型采用专业三维建模软件构建,所以利用CAD与CAE软件的接口,将所建立的主动轮模型导入有限元分析环境[9]。主动轮的材料为30 CrMnSiA合金钢,在有限元仿真环境中设定主动轮的材料特性和物理特性参数后,选择空间体结构常用的线弹性六面体单元solid 45作为单元体,采用智能网格划分方式生成网格。根据主动轮工作运行时的受力情况,对主动轮轮轴处进行位移约束,即将主动轮进行固定,并在同一时刻对主动轮齿圈上相邻的四个齿加载20 MPa的压强,通过求解,则可得到主动轮的应力分布云图情况。其分布情况如图3所示。

图3 主动轮应力分布云图

由主动轮应力分布云图可得:主动轮轮毂侧壁应力情况由轮轴向齿根方向呈逐渐减小趋势。综合考虑,选择合适的位置粘贴应变片。因此将两个应变片以半桥连接方式粘贴在轮毂的两侧。

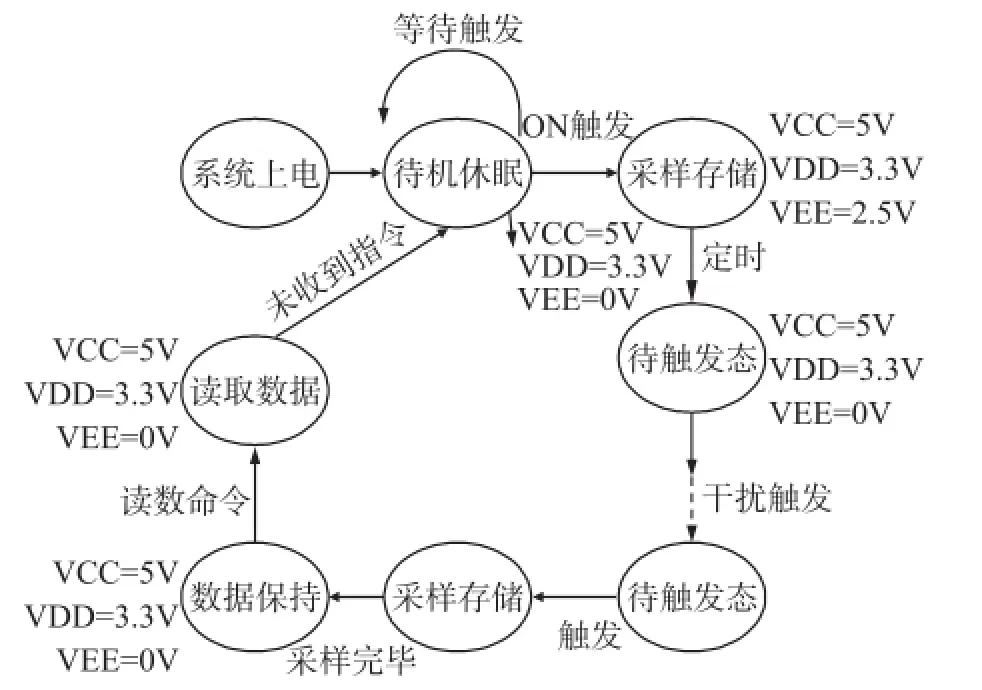

3.2多次随机触发采样模式

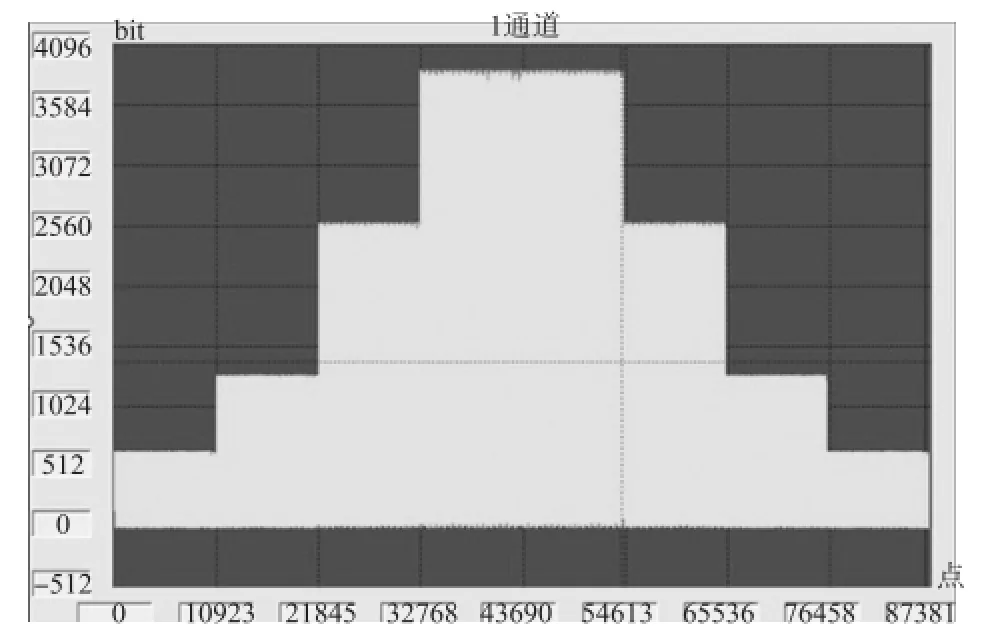

根据履带车辆能在泥泞、沙石、沟壕、陡坡、松软路面等多种工况下正常行驶的特点[10],可知车辆的运行工况符合随机相似过程的特点,于是测试系统采用多次随机触发采样模式。将多次随机触发设计成8次触发,把Flash的存储区域分为8个容量相等的子存储区域,用来采集8种不同工况的数据,每触发一次,就将数据存储在其对应的子存储区域内。系统上电后,进入待触发态后,每收到一个触发信号,测试系统的AD根据采样频率进行数据转换和采集数据,将每次采集到的数据写入Flash中,当子存储空间存储满后,输出第1次触发采样存储完毕的信号,测试系统查询到输出完毕的信号到来后,停止采集数据,系统再次进入待触发状态,等待下一次触发信号的到来,直到第8次触发的子存储空间存满后,停止采样,测试系统进入休眠待读状态。随机触发采样状态图和8次触发采样数据图分别如图4和图5所示。

图4 随机触发采样状态图

图5 8次触发采样数据图

3.3低功耗测试技术

由于锂电池有限的容量与仪器工作时间长存在一定的矛盾,因此需要对本测试系统进行低功耗设计[10]。主要从硬件和软件两方面来降低功耗。在硬件方面,选择具有低功耗的非易失性器件;为减少电流的消耗,避免使用上拉或者下拉电阻;在时钟信号的输入和输出节点,使用容值较小的电阻作负载。在软件方面,合理设计时钟门控电路,在测试系统采样完成后通过关闭时钟来降低功耗;单片机需使用中断控制数据,并设置多种模式,在触发信号到来之前单片机直接进入等待模式(低功耗)等待中断信号的到来;在待触发状态、读数状态和休眠状态须关闭模拟电路的电源。

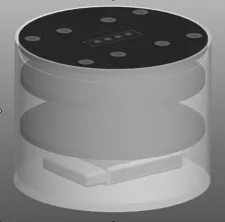

3.4微型化设计[11]

由于存储测试仪器需嵌入主动轮中心处随轮旋转,而且安装空间狭小,故测试仪器需进行微型化设计。主要措施:通过采用4层PCB的方法,并配合小封装方式来实现测试电路的微型化;在不影响电路功能的前提下,增加器件封装密度,集中各器件之间的连线;在壳体形状方面,减少冗余件的设计并降低外壳厚度;壳体布局采用立体式结构,主要部件包括模拟电路、数字电路和电池。布局结构图及仪器实物图如图6及图7所示。

图6 壳体布局结构图

图7 仪器实物图

4 实验测试及结果

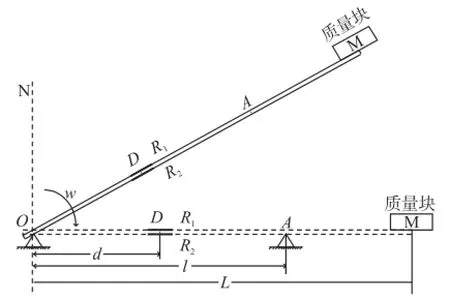

本测试系统采用我校力学系自行研制的新静动态力学综合实验台的冲击梁装置来进行试验。梁的一端固定质量块,另一端与固定铰链O点连接。实验时将冲击梁由静止状态ON向右倾倒,使质量块自由下落,在A点产生冲击力[12]。在梁的D点上下表面粘贴应变片R1和R2,并以半桥方式连接,通过测试系统实测出A点的瞬态动应变,从而求得其瞬态动应力。

图8 冲击梁装置示意图

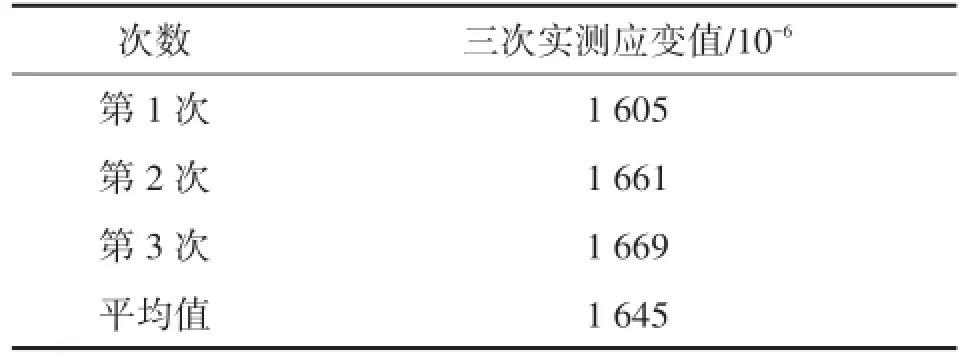

表1 测试系统的实测应变值

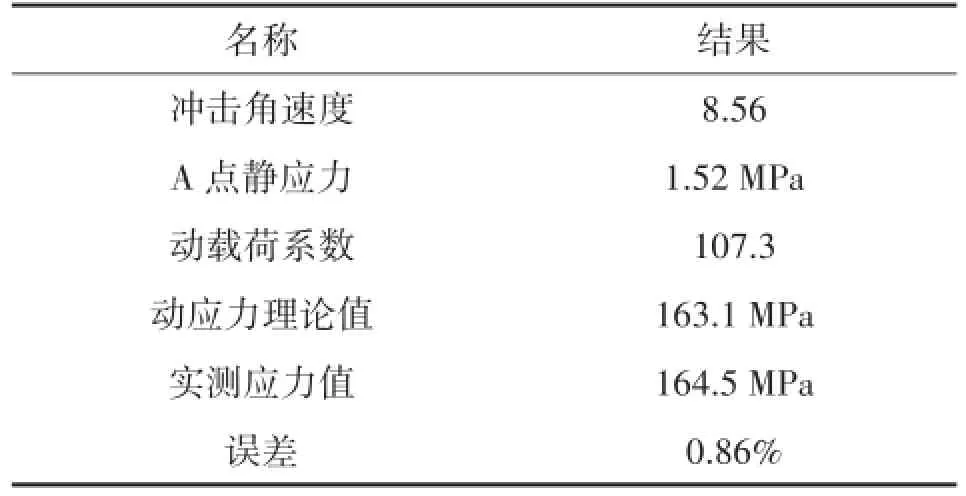

表2 计算结果

实验相关参数:冲击梁质量块的质量M=200 g,梁的质量m=190 g,梁长L=300 mm,梁高h=5.1 mm,梁宽b=14.9 mm,应变片距固定点的距离d=100 mm,支座距固定点的距离l=200 mm,弹性模量E= 200 GPa。应变片电阻R1=R2=120 Ω,灵敏度K=2.1。

5 结论

验证试验表明,本测试系统能够较准确地采集数据,达到了预期效果,为下一代履带车辆的设计和改进提供了可靠的实验依据。相较同类大型车辆测试仪器,本测试系统具有可嵌入、低功耗、稳定性高、抗干扰性强的优点,适合于恶劣环境下主动轮动态应力的测试。

[1] 蔺红军.履带车辆传动系测试系统研究[D].长春:吉林大学,2009.

[2] 刘丽霞.车辆扭矩与转速测试系统[J].仪表技术与传感器,2010(7):89-91.

[3] 宋美球,刘云鹏,党玲,等.特种车辆扭矩测试仪的研制[J].车辆与动力技术,2012(1):26-29.

[4] 范锦彪.存储测试技术在坦克装甲车辆中的测试研究[D].太原:中北大学,2001.

[5] 程广伟.履带车辆HMCVT测试技术研究及应用[D].武汉:武汉理工大学,2008.

[6] 张浩茹,谢锐,崔冬梅.基于FPGA的应力应变测试系统设计[J].测试技术学报,2012,26(2):158-161.

[7] 靳鸿,陈昌鑫,祖静,等.嵌入式微型应变存储测试系统设计与实现[J].电子技术应用,2012,38(11):84-90.

[8] 张海龙,马铁华,谢锐,等.基于MCU和CPLD的微型动态应力存储测试系统[J].电子器件,2014,37(1):123-126.

[9] 田政,陈兵,尹忠俊,等.高速履带车辆主动轮动态应力仿真分析研究[J].计算机仿真,2011,28(11):328-331.

[10]陈昌鑫,靳鸿,马铁华,等.基于SoC的动态参数记录仪微型化研究[J].工程设计学报,2012,19(6):469-472.

[11]马英卓,祖静,张瑜.低功耗瞬态火炮膛压存储测试仪设计[J].传感技术学报,2013,26(1):128-132.

[12]谢占魁,谢锐.动态应力测试实验装置的研制和实验项目的开发[J].实验技术与管理,2009,26(10):29-31.

白茹(1989-),女,汉,山西吕梁人,中北大学硕士研究生,主要研究方向为动态测试与智能仪器,775001701@qq.com;

裴东兴(1970-),男,教授,研究方向为动态测试、数据压缩、动态校准;近年获得国防科技进步二等奖两项,国防科工委鉴定两项,通过省科委鉴定三项,发表论文多篇,peidongxing@nuc.edu.cn。

Researching on the Embedded Stress Test System of Vehicle Driving Wheel

BAI Ru1,2,PEI Dongxing1,2*,XIE Rui1,2

(1.National Key Laboratory for Electronic Measurement Technology,North University of China,Taiyuan 030051,China;2.Key Laboratory of Instrumentation Science&Dynamic Measurement of Ministry of Education,North University of China,Taiyuan 030051,China)

Aiming at the problem that the bad test environment and the poor testability of the stress test system on vehicle driving wheels,a set of embedded micro storage test system is designed by combining the resistive strain test method with the storage testing technology.The stress distribution of driving wheel hub under static load can be obtained by the ANSYS simulation software,two strain gauges are pasted on both sides of the hub by the connecting way of bridge.For various kinds of operating conditions of the tracked vehicle,the sampling mode is adopted,and the low power consumption design of the test system is carried out by using the single chip microcomputer and CPLD.The results of the test show that the error of measurement is less than 1%and the expected results are achieved.

storage test;stress;low power consumption;micro volume

TM93

A

1005-9490(2016)03-0746-04

EEACC:7210;7320G10.3969/j.issn.1005-9490.2016.03.048