基于PLC间通信的高压气流量系统闭环控制

2016-08-16王嘉炜索双富孟国营

王嘉炜,索双富,孟国营,杨 杰

(1.中国矿业大学,北京100083;2.清华大学摩擦学国家重点实验室,北京100084)

基于PLC间通信的高压气流量系统闭环控制

王嘉炜1,索双富2,孟国营1,杨杰2

(1.中国矿业大学,北京100083;2.清华大学摩擦学国家重点实验室,北京100084)

基于干气密封高压气恒流量供气系统设计了一种西门子S7-300型PLC间通信的闭环控制方案。主要从系统组成、主站与从站的程序编写,控制目标的实现等方面进行介绍。为开发相似的工程闭环控制系统提供参考实例。

PLC通信闭环控制高压气流量

0 引言

干气密封是在密封两端面之间动环上开设流体动压槽,开始旋转时,动压槽把外径侧的高压隔离气泵入密封端面,这样用气体形成一层滑膜,使密封端面之间不发生接触并达到密封的效果[1]。目前在工业现场,仍较广泛地应用开环式的供气系统[2],但其已不能满足工作和系统的可靠性。高压条件下的端面密封是一个发展的方向。高压密封气的稳定供给,对提高干气密封的可靠性有直接影响。因此,将密封气流量的闭环反馈引入供气系统,可以有效克服外部干扰,提高密封可靠性。

在高压供气的工业现场,进气气路的屏风与排气气路屏风分别独立,自成系统。由于整个系统连接多条气路,比较复杂(进气气路将高压大流量试验气体通进实验系统中,实现供气功能。排气气路将废气或泄漏气处理排出,同时监测系统腔内的压力与流量)。因此进气气路和排气气路两个屏风分别连接两个PLC,用来进行系统参数监测和控制。由于数据分别由两个PLC采集和控制,因此需要依靠PLC进行通讯,进而对整条气路进行流量闭环控制。

本设计采用当前较为成熟的闭环控制策略——PID控制,针对高压气恒流量供气系统进行设计,具有可靠性高、通用性强等优点。

供气系统引入流量反馈,通过读取气路的流量监测信息,经过控制器处理后,输出阀位信息,使阀位达到一定开度,以保持所需的气体流量。以PID控制器为核心,配合传感器、阀门进行逻辑控制和闭环反馈,对控制系统的动态特性进行补偿和校正,再通过将系统的被控变量反馈到输入端并和参考输入进行比较,将产生的一个误差信号加到控制器上,从而改变输出,使系统误差减小,达到实现精确控制的目的[3]。

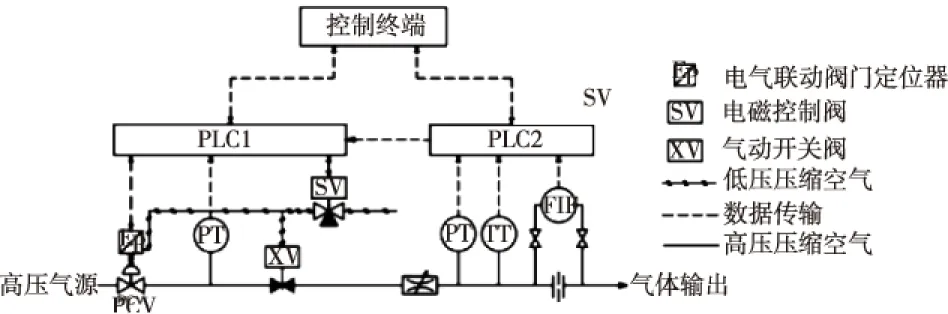

1 系统构成

1.1硬件部分

系统构成如图1所示,整个系统主要由两台西门子S7-300PLC、两台CP343-1通信模块、交换机、截止阀、电控气动调压阀、远传压力表、温度计和远传流量计组成。其中高压气的输入、截止阀、电控气动调压阀、压力表连接在PLC1上,温度计和流量计连接在PLC2上,2个PLC通过交换机与工控机相连接,在上位机显示和存储数据[4]。

图1 流量系统图

这里将PLC1设为主站,PLC2作为从站,从站将流量计数值和温度信号发送给主站,主站在监测压力表数据和调节阀开度的同时,实现系统的控制操作、截止阀的控制、电控气动调压阀的开度控制、接受从站数据及控制过程的计算。

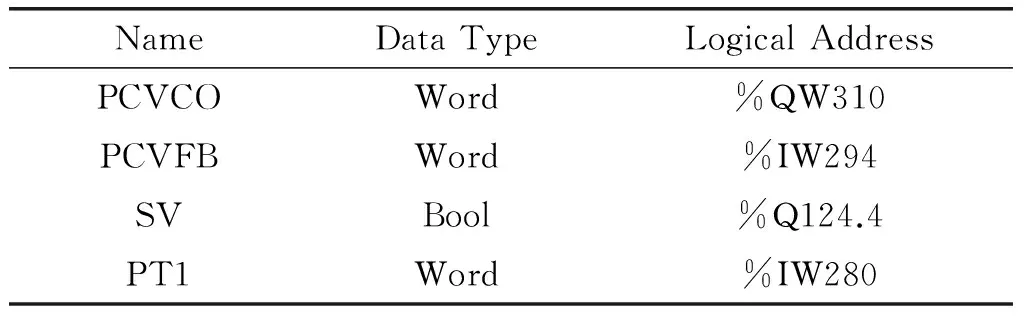

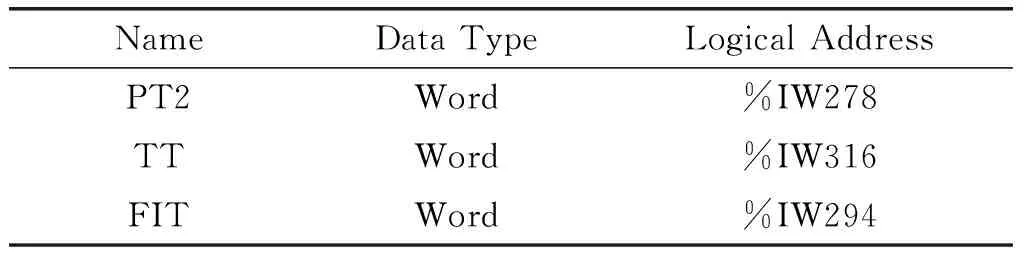

在系统中用节流阀来模拟实际工况下的压力损失和机械本体阻力。系统PLC中的变量及地址表(表1,表2)。

表1 PLC1变量及地址表

表2 PLC2变量及地址表

1.2软件部分

软件部分主要分:硬件组态、通讯设置、模拟量处理、控制程序、PID控制和辅助程序等部分。

硬件组态:分别组态两套PLC的硬件模块。

通信:对两PLC建立以太网连接,分别设置合适的在同一网段的IP地址,并进行设置和软件编制[5]。然后将从站中的流量发送到主站中,主站接收数据。

模拟量处理:将各模拟量信号按照其量程进行转换,将阀门的电流信号转换为0~100%的百分比形式。

控制程序部分主要在主站中编制,实现系统启停、阀门开度的手自动控制、设置目标流量值并与来自从站的流量值进行比较并基于PID模块的流量闭环控制。除此之外还包括循环、异步中断、错误处理、停机报警等功能块。

2 控制策略

PID控制是工业中应用最广泛的闭环控制策略,它根据系统的误差,利用比例、积分、微分计算出控制量来进行控制[6]。原理如图2所示。

图2 PID控制原理图

PID控制器的传递函数形式为:

(1)

PID控制器输入信号与输出信号的关系为:

(2)

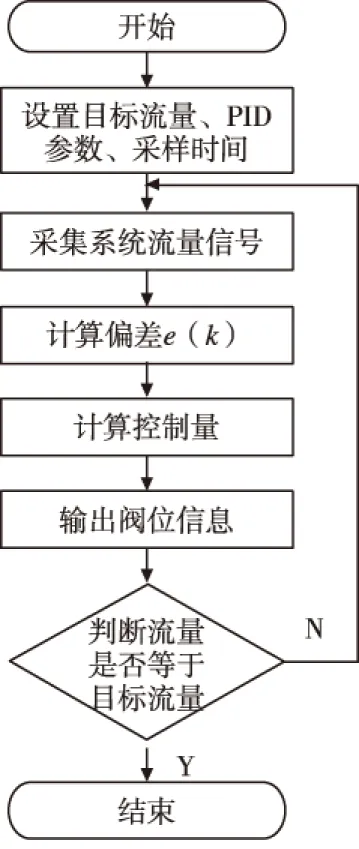

图3 系统PID控制 流程图

其中u(t)、e(t)为输出和输入偏差信,Kp为比例系数;Ti,Td为积分微分时间常数[7]。

PID调节器的传递函数为:

(3)

控制流程图如图3。

3 控制试验

为了实现稳定的供气,保证高压气流量的稳定,对系统进行试验。改变试验入口气体压力和目标输出流量观察控制效果。

3.1系统参数调节

1)设置PID参数,确定比例增益P、积分时间常数Ti以及微分时间常数Td。对系统空载、带载联调,再对参数进行微调,直至满足要求。对于气体流量调节系统,根据经验一般P取0.2~1范围,Ti取40 s~100 s范围,不设置Td[8]。

2)设置合适的采样频率。气体流量系统本身具有滞后性,对于本系统又有PLC间的通信延迟,如果采样时间太短,前一次调整还没有进行,结果又发生了变化;采样时间太长则达到稳定时间又太长。因此采样时间设置为0.5 s~1 s较为合适。设定合适的采样频率对快速、准确达到预定目标具有重要意义。

3.2试验结果

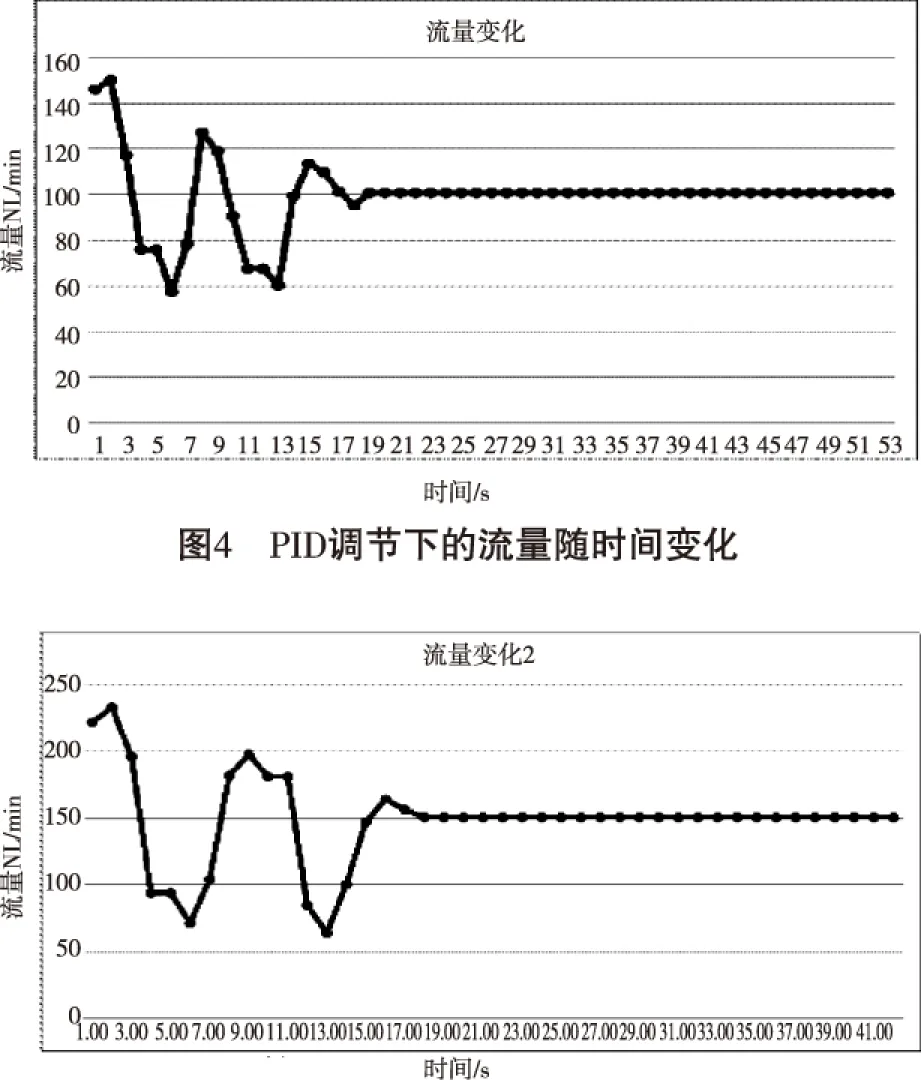

首先设定入口压力为6 MPa,目标流量为100 NL/min,观察控制效果。

之后将入口压力改为8 MPa,目标输出流量改为150 NL/min,观察控制效果。

如图4、5所示为系统流量的控制效果图。图4

图5 PID调节下的流量随时间变化2

中,在经过20 s左右的波动后,系统输出跟踪至期望输出,图5中,经过18 s左右的波动,系统输出流量自动调整至期望输出,误差在1%以下。这说明,系统参数已达到足够的精度,实现了系统流量的闭环自动调整控制。从图4、5中的控制过程看到,实验系统的流量闭环控制可以迅速达到期望流量,能够满足工程中对恒定流量控制的要求。

4 结论

通过PLC间的数据通信实现了分离系统的PID闭环控制,通过系统闭环参数的合理配置,实现了高压气系统的恒流量控制。本系统通过相关控制阀门的数据采样周期和增益参数的合理设定调试,实现的恒流量控制精度和速度达到工程应用要求。该系统为工业中大流量的闭环控制提供了一个实例参考。

[1]杨惠霞, 王玉明. 泵用干气密封技术及应用研究[J]. 流体机械, 2005,33(2):1-4.

[2]王树术, 刘春艳. 离心压缩机干气密封损坏原因分析[J]. 风机技术, 2009(02):73-74.

[3]陈建鑫, 杨林娟. 机械密封技术最新进展[J]. 南通职业大学学报, 2005, 18(4):60-64.

[4]漆海霞, 张铁民, 魏德仙, 等. 基于 PLC 间通信的步进电机远程闭环控制[J]. 微计算机信息, 2008,24 (2):49-50.

[5]杨森. S7-300 系列 PLC 间的以太网通信[J]. 可编程控制器与工厂自动化 (PLC FA), 2015(5):81-83.

[6]吴宏鑫, 沈少萍. PID控制的应用与理论依据[J]. 控制工程, 2003, 10(1):37-42.

[7]郭丽萍, 吴钦木, 解雪妮,等. 温度控制系统的模糊PID控制方法研究[J]. 现代机械, 2014(6):55-57.

[8]金奇, 邓志杰. PID控制原理及参数整定方法[J]. 重庆工学院学报(自然科学版), 2008, 22(5):91-94.

The closed-loop control of high-pressure gas supply system based on PLC communication

WANG Jiawei, SUO Shuangfu, MENG Guoying, YANG Jie

In this paper, we designed a closed-loop control solution for the high-pressure, constant-flow gas supply system using Siemens S7-300 PLC communication, and introduced it from the aspects of system composition, programming of the main station and the slave station, and the realization of the control goals, etc. This study provided a reference for the development of similar projects of closed-loop control system.

PLC,communication,closed-loop control,high pressure gas,flow

TP273

A

1002-6886(2016)04-0088-03

王嘉炜,男,中国矿业大学(北京)硕士研究生,研究方向为机电一体化。

2015-12-23