小直径集箱管焊接变形及控制

2016-08-16程绪民周光禄山东华昱压力容器有限公司济南250305

程绪民 周光禄(山东华昱压力容器有限公司 济南 250305)

小直径集箱管焊接变形及控制

程绪民 周光禄

(山东华昱压力容器有限公司 济南 250305)

论文针对光热发电设备中连接存储高温高压热能介质的重要承压部件-集箱管制造过程中产生的难题给出了笔者的经验,从而减少焊接变形,进而提高生产效率,保证产品质量,对相关人员有借鉴作用。

集箱管 焊接变形 预防措施

1 产品概述

集箱管是近年来不同于太阳能光伏发电的一种新兴太阳能发电——光热发电设备中连接存储高温高压热能介质的重要承压部件。

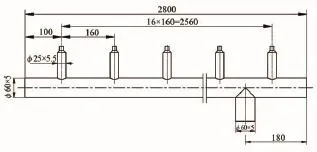

笔者公司于2015年8月份承接了某光热发电设备公司太阳能集箱管的生产加工承揽加工订单,集箱管材质为低碳、低合金的珠光体型热强钢12Gr1MoVG锅炉管,其结构形式为:在主管径向方向上纵向焊接18只支支管,支管中心距160mm;主管直径φ60mm,壁厚5mm,长度2800mm,支管直径φ35mm,壁厚8mm;焊接结构采用骑座式全焊透形式;技术要求为纵向支管端面不平度不大于1.5mm,主管直线度不大于2.5mm;集箱管运行规范是介质为430℃的高温水,工作压力为19MPa。

2 集箱管工艺试验

2.1集箱管开孔变形工艺试验

试验目的:提高生产效率,保证工期,管孔开孔采用数控全自动气割加工可行性。

为此,选取如图1所示的4根相同的集箱管,分别进行了气割开孔和钻床钻孔工艺试验。

图1 集箱管结构示意图

对气割开孔试验的集箱管按顺序(L=160mm)连续气割开孔(直径19mm),气割开孔后经测量直线度,产生了向集箱管纵向开孔一侧的凹形弯曲变形,变形偏差为3mm~3.5mm。

对采用钻床进行机加工钻孔后,进行了直线度的测量,产生的弯曲度偏差均在2mm,未出现较大的弯曲变形。

综合试验结论:由于在采用火焰切割过程中,采用热输入较小,管子壁厚相对较大,变形量与钻床钻孔变形量相比偏差基本相一致,只要在焊接过程中采取可行的焊接工艺,是能保证集箱管技术标准要求,所以决定采用火焰切割管孔工艺。

2.2集箱管焊接工艺试验

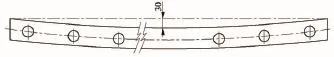

在单根集箱管上进行焊接变形试验(焊接参数见表1),从集箱管两端同时向中心焊接,结果焊接结束后,集箱管出现侧弯现象,经测量侧弯偏差30mm,变形严重(测量结果如图2所示),经单根焊接试验证明,单根产品如无有效防变形措施是不能满足图样设计要求的。

表1 焊接参数

图2 集箱管侧弯变形示意图

3 集箱管变形产生原因分析

经试验分析,影响集箱管焊接变形主要有以下两种因素:

3.1纵向开孔变形

集箱管在纵向中心线上密集开设了中心距160mm,直径19mm管孔,由于集束管数量庞大及火焰切割管孔对集箱管加热的局部性,导致集箱管轴向有轻微挠曲度变形ΔL(如图3所示),经检测变形量ΔL最大为3mm~3.5mm。

图3 集箱管轴向变形示意图

3.2焊接变形

集束管上管接头的焊接(管接头高度100mm,DN20, 壁厚8mm,中心距160mm),由于技术要求管接头采用打坡口全焊透结构,所以在焊接工艺中要求氩弧焊打底,手工焊填充盖面。由于支管为骑座式安装,造成填充金属较多,热输入较大,加之支管之间间距短,支管数量多,并且整个产品焊接过程处于不均匀加热和冷却状况,从而导致集箱管由于焊接残余应力在纵向和横向产生变形(如图4所示)。

图4 集箱管纵向(上图)、横向变形(下图)示意图

导致焊接变形的因素有多种[1],例如所采用的焊接方法、焊接电流、焊接电压、焊接顺序等。在各种焊接工艺因素中,焊接顺序对焊接变形的影响最为主要的,一般情况下,改变焊接顺序可以改变残余应力的分布及应力状态,降低焊接变形率,多层焊以及焊接工艺参数也对焊接变形起着主导作用。因此,必须利用特殊的工艺规程和措施达到减少焊接残余应力和变形,改善残余应力的分布状态。

4 集箱管焊接防变形措施

1)纵向变形控制措施:采用两组产品一对进行组装对接(如图5所示),这样装配使焊后的残余变形在纵向方向上能够相互拘束——相当于刚性固定——对产品焊接变形起到控制作用[2]。

图5 集箱管组对示意图

2)横向变形控制措施:针对集箱主管横向变形,设计了专用组装工装,采用夹具进行刚性固定,控制产品焊接时产生的的弯曲变形及挠曲度变形[2]。

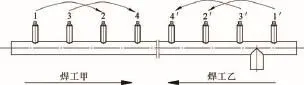

3)焊接顺序的控制:由于焊接顺序是影响焊接变形的一个重要因素,因此采用两名焊工对称、跳焊从两端向中间的焊接方法进行焊接(如图6所示),这样可以使焊接变形减小,达到总体变形减小的目的[3]。

图6 集箱管施焊示意图

另外,焊接采用小电流、快速焊接工艺(焊接参数见表2),减少热输入,降低焊接变形量[4]。

表2 焊接参数

4)焊后热处理:由于焊后热处理有着将弹性变形转化为塑性变形的能力,起到稳定结构尺寸的作用[5],对集箱管进行670℃的炉内整体消除应力热处理。

5 成品检测

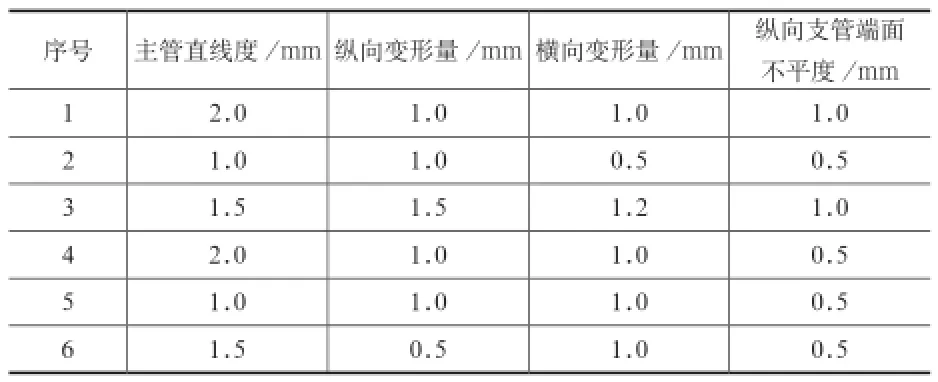

经过严格按制定的防变形措施进行小批量生产,集箱管最后加工为成品后,经抽样检测,纵向变形量(最大为1.5mm)及横向变形量(最大为1.0mm)得到了有效控制,纵向支管端面不平度不大于1.5mm,主管直线度不大于2.5mm,各检验项目均符合图样设计要求(检测结果见表3)。

随后,产品投入批量生产,经检测,无不合格品出现。

表3 抽检记录

6 结论

对集箱管这种小直径产品在组对装配、焊接顺序、热处理规范等各方面从试验出发,根据试验取得的第一手数据资料,采取合理有效的工艺措施,就能保证产品质量符合设计要求。

[1] 王振毅,马宏程.常见焊接变形的影响因素及预防措施[J].科技传播,2010,2(08):56-57.

[2] 邓勇强.焊接变形的影响因素与控制措施综议[J].科技资讯,2012,10(23):108.

[3] 孙旭亮,翁志煌,顾国平.优化焊接顺序减少焊接变形的实际应用与理论分析[J].农业开发与装备,2014,(04):52.

[4] 多毅.热输入及焊接顺序对熔池尺寸及变形量影响的数值分析[J].机械工程师,2016,(01):138-140. [5] 李友.关于采用焊后消除残余应力热处理法克服钢制焊接构件变形的研究[J].机械设计与制造,2002,(02):86-87.

Welding Deformation and its Control of Small Diameter Header Tube

Cheng Xumin Zhou Guanglu

(Shandong huayu pressure container co., LTD Ji'nan 250305)

To puzzle in the manufacturing process of an important compression part, header tube, which is used to connect storage of high temperature and high pressure heat medium for solar-thermal power generation equipment, suggestion is given combining the author's experience, that could reduce welding deformation, improve production efficiency, guarantee product quality, and be reference for relevant personnel.

Header tube Welding deformation Preventive measures

X924

B

1673-257X(2016)07-0068-03

10.3969/j.issn.1673-257X.2016.07.018

程绪民(1960~),男,总工程师,高级工程师,从事压力容器产品开发及技术管理工作。

(

2015-10-27)