计算机组态软件在安全阀密封性能试验中的应用

2016-08-16姚海龙姚根芝陆大明张向东郝小华蚌埠市特种设备监督检验中心蚌埠233000

姚海龙 姚根芝 陆大明 张向东 郝小华(蚌埠市特种设备监督检验中心 蚌埠 233000)

计算机组态软件在安全阀密封性能试验中的应用

姚海龙 姚根芝 陆大明 张向东 郝小华

(蚌埠市特种设备监督检验中心 蚌埠 233000)

针对传统的安全阀密封试验人工数气泡法繁琐、低效,准确性和可靠性差等问题,将计算机组态软件结合气压测漏法应用到安全阀密封性能检测中。通过对单位时间压力下降值和气体泄漏量关系的研究,提出了一种简易高效准确的安全阀密封试验智能检测系统的设计方案,并重点阐述了计算机组态软件在检测系统中的开发应用。

安全阀密封试验 组态软件 气压测漏法 泄漏量和压力下降值关系 智能检测系统

密封性能是工业密封件的一项重要指标,对产品质量和性能等方面有很大影响,而泄漏检测是保证密封件密封性能关键手段之一。目前气体泄漏检测已广泛应用于汽车、航空、电子产品、工业和民用设备等领域中,根据不同的原理,检测方法有很多,其中气压测漏法是以压缩空气为介质,对被测密闭容器充气加压或者抽真空,然后对其压力进行采样分析,通过一定时间内压力值变化量,推断出泄漏量大小,从而判断密封性是否合格。随着科学技术的发展,气压测漏法因其准确可靠、自动化程度高、操作简单、干净无污染,已成为气体泄漏检测行业的主流。

安全阀的密封性是安全阀重要的性能参数之一,TSG ZF001ü2006《安全阀安全技术监察规程》中明确要求安全阀在型式试验、出厂检验、安装前检查、定期校验中均应进行密封试验,但现行国家规范标准还停留在人工数气泡方式,该方法繁琐低效,准确性和可靠性差,制约了检测效率和检测质量,随着电子信息技术的不断发展以及各行业之间技术的不断渗透,安全阀密封性检测自动化已是必然的趋势。本文拟将计算机控制技术结合上述气压测漏法应用到以气体为介质的安全阀密封试验检测工作中,研制一套以压力变送器、数据采集模块、计算机组态软件为核心的相应的智能检测系统,实现自动采集处理数据和自动判断结果,实现智能化密封试验检测,代替原国家规范中要求的人工数气泡数量方法,将大大提高检测工作水平和效率。

计算机组态软件是一种基于模块、对象的开发环境软件,软件集成性和面向对象化的程度比较高,软件二次开发只需要编写较少的代码和进行简单的设置,在开发成本不高的前提下为用户提供较完善的自动化监控系统。由于组态软件支持在图形界面下用户对控制系统的采样点、控制回路、产生报表以及网络设备等进行定义,并将其组态,因此组态软件的应用非常广泛。Fameview是一款国产的组态软件,是基于Windows NT、Windows 2000/XP的32位软件,该软件运行速度快,兼容性强,具有运行稳定、功能丰富、通讯畅通、运行速度快、界面友好且简单易用、结构化组态、扩展性好等优点,是国内技术领先的自动化领域组态软件,可实现工业数据采集,数据管理和过程监控等功能,可以精准的监控相关系统的运行,因为其组态画面的功能、报警及支持脚本和OPC服务器等功能都比较强大且成本相对低廉,因此本文对功能和通讯要求综合考虑后,再结合Fameview组态软件其自身的功能优点,采用此软件对安全阀密封试验智能检测系统进行软件设计。

1 智能检测系统工作原理和装置构造

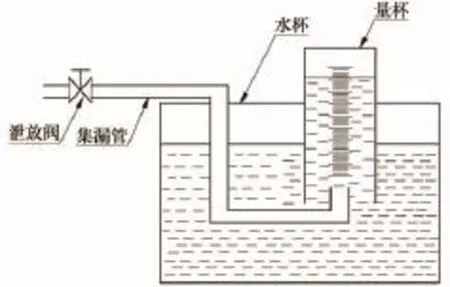

当安全阀密封试验以气体为介质时,系统安装的压力检测装置实时检测被测安全阀内腔压力,如果有泄漏,其压力将逐渐降低。通过理论推导和试验研究,建立安全阀单位时间压力下降值和泄漏量的对应关系式,试验中将压力变送器安装在与被测安全阀内腔连通的压力表管路上,实时感应试验时的压力值。数据采集模块的输入端与压力变送器的输出端连接,用来采集压力变送器反馈的试验前后压力值,数据采集模块的输出端通过串行通讯控件与计算机相连接。当受到主机提示时,该模块将通过串行通讯接口向主机发送数据。计算机存有检测系统组态软件,自动根据建立的对应关系式,将单位时间压力下降值转换成以每分钟泄漏量表示的泄漏率,再根据软件存储的现行国家标准GB/T 12243ü2005《弹簧直接载荷式安全阀》规定的最大允许每分钟泄漏量,判定合格与否,并通过系统软件对检测数据进行管理,实时显示和存储,以及检测报告的输出。显示器、鼠标、键盘作为人机交互接口,实现安全阀参数、试验数据的录入和检测过程的操作与显示。在本设计中,选择合适精度的压力变送器直接影响系统的测试精度,也是本设计的关键。安全阀密封试验智能检测系统装置构造如图1所示。

图1 安全阀密封试验智能检测系统装置构造图

2 单位时间压力下降值和泄漏量的对应关系式的建立

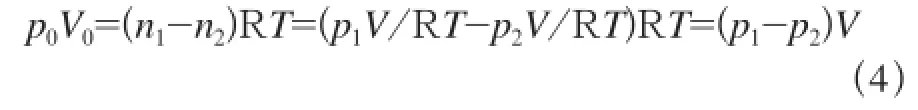

本文研究的安全阀密封性能试验方法是利用气压测漏法中试验前后压差来转化计算泄漏量的,其公式具有一定的条件和近似性。单位时间压力下降值和泄漏量对应关系式的推导如下:

对于一个充气容器,根据气体状态方程(克拉伯龙方程)

如果有泄漏,可以得出:

式(1)~式(3)中:

p ——气体压强;

V ——试验有效容积;

n ——气体的物质的量;

R ——气体常量;

T ——绝对温度;

p1——试验前气体压力;

n1——试验前气体的物质的量;

p2——试验后气体压力;

n2——试验后气体的物质的量。

假定工件有气体泄漏到大气,则有:

式中:

p0——标准大气压;

V0——试验中泄漏气体体积。

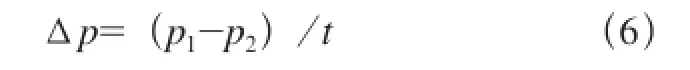

引入测试时间t,则

式中:

ΔV ——单位时间的气体泄漏量。

式中:

Δp ——单位时间的气体压力降。

将式(4)与式(5)带入式(6),得出

式(7)为单位时间的气体泄漏量与压力降的对应关系式。

式中:

Δp ——每分钟压力降,kPa/min;

V ——试验有效容积,即试验范围内安全阀阀内容积和连接管路容积之和,cm3;

p0——标准大气压,101.325kPa;

p1——试验前气体压力,kPa;

p2——试验后气体压力,kPa;

t ——检测时间,min。

虽然完全理想的气体并不可能存在,但许多实际气体,特别是那些不容易液化、凝华的气体,如氮气、氦气、氢气、氧气等在常温常压下的性质已经十分接近于理想气体。安全阀密封试验中笔者常用空气或氮气做为试验介质,因此上式可以作为安全阀密封试验中每分钟泄漏量与单位时间压力降的简易对应关系式。

3 Fameview组态软件在系统中的应用

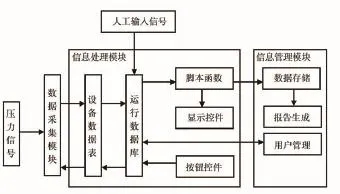

本系统采用的Fameview组态软件存于计算机主机中,根据图2所示,安全阀密封性能智能试验检测系统软件分信息处理模块、信息管理模块。

图2 检测系统软件流程框架图

信息处理模块由设备数据表、运行数据库、脚本函数、检测界面(包括显示控件和按钮控件)四部分组成,通过数据采集模块采集的实时压力等相关检测信息传输至设备数据表,运行数据库存有系统软件在运行过程中所需的各种变量,包括模拟输入变量、模拟输入输出变量、开关输入输出变量、内部模拟变量、内部开关变量、内部文本变量,运行数据库提取设备数据表的数据及外部人工键盘输入的校验压力、流道直径、试验有效容积等参数数据,并将各个数据赋值给相应的变量,供系统软件进行信息处理时使用。运行数据库里面还有各种功能块,如计算功能、比较功能、定时功能等,其运行参数可以引用各系统变量,完成系统压力降、每分钟压力降、理论每分钟泄漏量、合格与否的文本变量设置。脚本函数的执行条件为流程控制信号,若接受到流程控制信号,相应的脚本函数会运行,采用一定的处理规则,对运行数据库的检测信息进行处理,转换成检测结果,并将检测结果赋值给用于显示或存储的变量,如系统压力降、每分钟压力降、每分钟泄漏量、合格与否等,通过显示控件实时显示在检测界面中,同时将检测结果发送给信息管理模块,用于数据存储和报表制作。为了使检测系统运行更可靠流畅,脚本函数还执行流程控制时需完成的相关操作,如变量复位等。检测界面中的各个显示控件与该安全阀的检测结果变量一一对应,实时显示检测结果。检测界面中还有流程控制按钮实现对检测过程的控制,实现检测系统与操作人员之间的交互。当点击界面中的这些按钮控件时,会发出相应的控制信号,以变量的形式存储至运行数据库。

通过计算机控制的检测界面上设有安全阀校验任务窗口、校验通道指示窗口、安全阀整定压力校验窗口、密封试验窗口及登录注销、报告参数填写、校验记录、报告打印、历史数据、使用说明的功能按钮。具体设置如下:

1)安全阀校验任务窗口设有任务编号、校验压力、流道直径、试验有效容积输入框和实时校验压力显示框,并设有清零按钮。

2)校验通道指示窗口设有根据压力自动进入的0~1.6MPa、0~4.0MPa、0~10.0MPa、0~16.0MPa、0~60.0MPa五种量程的校验通道显示。

3)安全阀整定压力校验窗口设有三次测试和复位的指令输入按钮,三次测试结果和测试结果平均值的实时数值显示框及合格值参考范围显示框。

4)密封试验窗口包括设有“开始”、“复位”指令输入按钮,设有保压时间、检测时间输入框,每分钟泄漏量、测试压力、系统压力降、每分钟压力降实时数值显示框,表示合格与否的指示灯。

5)检测界面上的前述功能按钮,能利用相应模块,通过计算机终端进行登录注销、数据录入、查询、修改、打印的控制。

信息管理模块接受信息处理模块发出的检测结果数据,将其存储至数据库软件,然后运用报表制作软件,提取被检安全阀的检测结果数据,制作报告,并实现报表的预览和打印。用户管理模块为每一个用户设定用户号和密码,并为各用户设置使用权限。操作人员在使用时输入用户名和密码,这些用户信息会以变量形式存储在运行数据库中,用户管理模块提取该用户的用户信息,并判断是否正确。

4 智能检测系统工作流程

1)将被测安全阀安装在机械台架上并夹紧,启动计算机,在桌面上点击代表安全阀检测系统的Fameview组态软件快捷图标,打开主界面,点击启动按钮可以进入检测界面。

2)登录系统,选择操作人,输入密码后系统启动,如需切换用户,则点击注销按钮,不同登录操作级别不同,系统根据登录信息显示并记录操作人信息。

3)在检测界面的功能按钮上选择历史数据查询、报告参数填写、校验记录,进行查询和输入安全阀的相关资料。

4)通过安全阀校验任务窗口输入任务编号、输入流道直径、试验有效容积、整定或密封的校验压力。

5)根据校验压力不同,系统自动进入相应量程的压力表和压力变送器通道。

6)本系统同时具备整定压力调整的功能,在进行安全阀密封试验前先进行整定压力的调整。

7)整定压力调整好后进行密封性能试验,手动调节试验阀将压力调整至规定的密封试验压力后,关闭试验阀,输入相应的保压时间(按TSG ZF001ü2006规定)和检测时间(按TSG ZF001ü2006规定),输入开始指令后先进入保压时间倒计时,结束后自动进入检测时间倒计时,检测时间倒计时开始和结束时精密压力表和压力变送器同步测量密封试验检测前后压力值。每次试验结束及下次试验前应复位。

8)系统自动计算和显示压力下降值及每分钟压力降,自动换算成每分钟理论泄漏量;指示灯自动闪亮,红色为不合格,绿色为合格。

9)打开放气阀缓慢释放系统压力为零后,试验结束。

10)生成打印检测报告。

整个系统力求简单实用,经济可靠,能够方便快捷的完成安全阀密封试验和判定。

5 试验分析与验证

5.1模拟试验装置

在图1所示的系统终端泄放阀(9)的出口加装集漏管、水杯、量筒,组成模拟试验装置系统,加装部分如图3所示。然后按GB/T 12243ü2005密封试验合格标准中不同整定压力档次来选用相应若干只不同型号规格的新安全阀(无泄漏)分别进行模拟试验验证。

图3 模拟试验装置工艺图

5.2模拟试验条件和方法

试验前首先检查系统所有连接部位密封性,确保无泄漏。再分别用传统数气泡方法和本文设计的智能检测系统对被测安全阀密封性能进行检测,确保被测安全阀均无泄漏。

模拟试验时,密封压力取低于该阀整定压力下不同档的密封压力值分别进行试验。通过图3中泄放阀模拟调整每分钟实际泄漏量大小,利用量筒直接测量每分钟实际气体泄漏量,计算机按照前述单位时间压力下降值与泄漏量对应关系式,根据每分钟压力下降值计算出理论泄漏率,再将实际泄漏率与理论泄漏率进行比对,得出误差值,误差(%)=(实际泄漏率-理论泄漏率)/(实际泄漏率/100),模拟试验检测数据见表1。

表1 模拟试验检测数据表

5.3安全阀实物比对验证

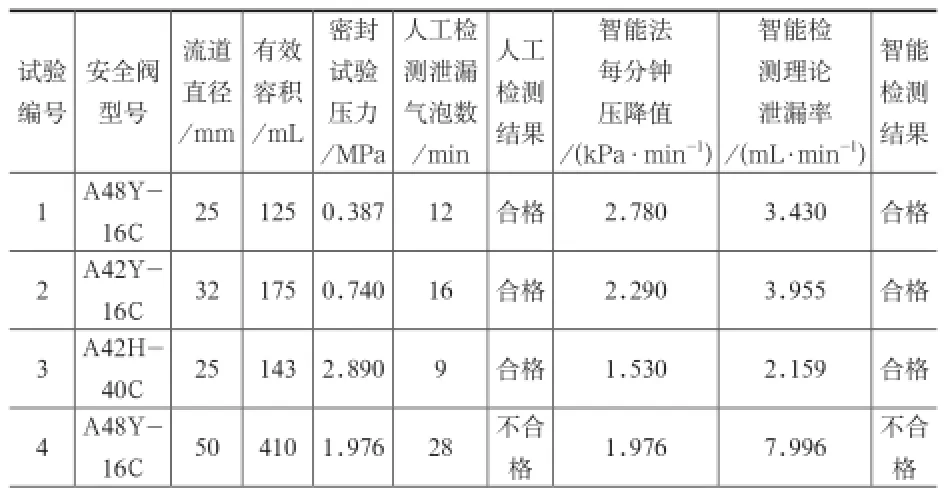

依据GB/T 12243ü2005规定的最大允许泄漏率,取若干只按照传统人工数气泡方法进行试验已知泄漏率的安全阀,再采用本文设计的智能检测系统分别进行密封试验,将检测结论进行比对,比对试验结果见表2。

表2 实物比对试验检测数据表

试验编号智能检测结果5 A48Y-安全阀型号流道直径/mm有效容积/mL密封试验压力/MPa人工检测泄漏气泡数/min人工检测结果智能法每分钟压降值/(kPa·min-1)智能检测理论泄漏率/(mL·min-1)25C 65 460 2.872 46 不合格 2.872 13.038 不合格

5.4试验结果分析

通过以上试验(笔者做了大量实验,限于篇幅没有全部列出)可知,笔者推导建立的单位时间压力降和泄漏量对应关系式与实际具有较高吻合性,模拟试验检测平均最大误差小于5%;采用本文设计的智能检测系统进行实物密封试验检测和传统人工方法检测结论基本一致。引起上述误差的主要原因在于假设的理想气体与实际气体存在一定的差异以及充气过程、测试压力大小、有效容积大小、温度变化、稳定平衡时间、传感器精度等带来误差。对于精度要求不高的安全阀密封试验,本文设计的智能检测系统基本可以满足常规安全阀密封性能的试验要求。

6 结束语

本文利用Fameview组态软件设计的智能试验系统克服了传统人工数气泡数法存在的应用缺陷,准确可靠、快捷高效且有国家合格标准可依,实用性强,解决了目前国内在安全阀智能密封试验方法研究结果中无合格判定标准的尴尬和缺陷。

该系统同时具有安全阀整定压力调整和密封性能试验功能,能够满足国家规范所要求的安全阀检测工作需要,改进了目前市场上仅能进行整定压力校验的安全阀自动校验台功能,在功能拓展性和性价比等方面,相比之国内安全阀检验装置的主流产品具有明显的优势,具有十分广阔的市场应用前景和推广价值。

[1] TSG ZF001—2006 安全阀安全技术监察规程[S].

[2] GB/T 12243—2005 弹簧直接载荷式安全阀[S].

[3] 季增连,王道顺.直压式气体泄漏检测技术的研究[J].中国仪器仪表,2007,(11):30-33.

[4] 廖翊诚,华晓青.直压式微小泄漏检测技术研究[J].液压与气动,2009,(08):62-65.

[5] 覃涛.驾驶室电器集成检测系统的软件开发[D].武汉:武汉理工大学,2011.

Application of Computer Configuration Software in Sealing Performance Test for Safety Valve

Yao Hailong Yao Genzhi Lu Daming Zhang Xiangdong Hao Xiaohua

(Bengbu Special Equipment Supervision and Inspection Center Bengbu 233000)

Aim at the cumbersome, inefficient, poor accuracy and reliability problems of the traditional artificial bubble counting method for safety valve seal test, the method combining computing configuration software and pressure leak detection method is applied to the relief valve sealing performance tests. By the relationship research of gas leakage quantity and pressure drop value per unit time, this paper puts forward a intelligent detection system design scheme of a simple and efficient accurate relief valve seal test, and expounds the calculation unit configuration software development and application in detection system.

Relief valve seal test Configuration software Pneumatic leak detection method Leakage and pressure drop value relationship Intelligent detection system

X924

B

1673-257X(2016)07-0016-05

10.3969/j.issn.1673-257X.2016.07.004

姚海龙(1968~),男,本科,副主任,工程师,从事承压设备检验检测工作。

(

2015-11-27)