焊接绝热钢瓶爆炸原因分析

2016-08-16广州特种承压设备检测研究院广州510677

黎 华(广州特种承压设备检测研究院 广州 510677)

焊接绝热钢瓶爆炸原因分析

黎 华

(广州特种承压设备检测研究院 广州 510677)

针对某气瓶充装站内发生的焊接绝热钢瓶爆炸事故,从宏观分析、微观断口形貌、化学成分、金相等方面进行系统的原因分析。结果表明:钢瓶结构不合理导致内筒与颈管连接角焊缝疲劳开裂,导致纯氧不断泄漏到真空夹层,夹层中易燃的绝热材料在泄漏产生的摩擦热或静电的激发作用下燃烧并引发剧烈爆炸。

焊接绝热钢瓶 气瓶爆炸 原因分析

2015年5月20日,某充装站内危险化学品运输车上一个充满液氧的焊接绝热钢瓶经搬运后发生爆炸,爆炸发生在危化品运输车的车厢内部,爆炸时伴随明显的红色火光。该钢瓶允许充装介质为LN2(LO2,LAr),制造日期2008年9月,公称工作压力1.37MPa,内筒气压试验压力2.44MPa,公称容积175L,内筒直径450mm,内筒名义厚度2.50mm,内筒设计壁厚2.40mm,瓶体材料为:筒体0Cr18Ni9,上下封头SUS304。为了查明钢瓶爆炸的原因,笔者对钢瓶进行了下列一系列的试验与分析。

1 宏观分析

1.1事故后钢瓶形貌

通过对爆炸现场的钢瓶进行全面宏观检查发现:

钢瓶外筒严重破裂变形,下封头中心部位有圆形外凸变形,内壁有明显的深色燃烧产物,局部黏附有灰白色的粒状物质。钢瓶内筒破坏程度相对较轻,两端封头均有局部撞击内凹现象,内筒外壁有明显的深色燃烧产物。钢瓶颈管与内筒及外筒的角焊缝均整圈断裂,且内筒上封头与颈管连接角焊缝沿焊趾整圈断裂分离。焊接在外筒下封头内表面上的内筒限位支撑板弯曲变形并脱落分离。钢瓶真空夹层内未发现绝热材料残留。

根据上述情况判断钢瓶外筒的破裂是由真空夹层化学爆炸引起,而内筒结构完好。初步判断氧气从内筒上封头与加强环连接的角焊缝断口泄漏至夹层。

1.2钢瓶结构

焊接绝热钢瓶的内外筒体通过颈管焊接连接,内筒采用颈管悬挂方式获得单端支撑。在移动和运输过程中,内筒会发生上下晃动;充装液氧时的冲击力,也会引起内筒上下晃动。因此颈管要承受由内筒晃动引起的惯性动载荷,导致颈管与内外筒体连接的角焊缝是钢瓶结构中最薄弱的部位[1,2]。

通常,焊接绝热钢瓶的内筒底部设计有限位支撑结构,主要是通过限位结构防止内筒在使用过程中出现横向晃动,其次是通过支撑结构限制内筒下沉的幅度,从而缓解颈管与内外筒体连接角焊缝的应力集中程度。

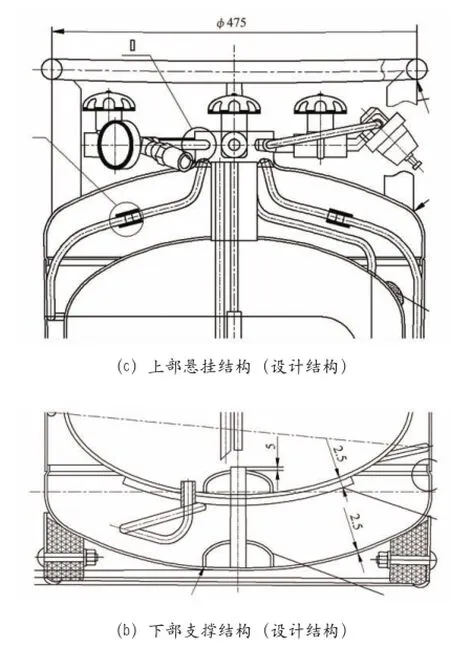

通过解剖比对钢瓶及查阅制造厂提供的钢瓶设计图纸,发现事故钢瓶的限位支撑结构、外筒上封头加强筋的实际结构与设计图纸不完全相符,存在以下问题:

1)事故钢瓶的外下封头中心部位外凸并可见明显圆形物撞击损伤痕迹、限位支撑钢板弯曲变形。事故现场取回的比对钢瓶也存在同类状况。表明钢瓶的限位支撑结构刚度不足,不能有效限制内筒晃动,造成外筒上封头塌陷,在颈管与内外筒连接的角焊缝处存在严重的应力集中。

2)内筒上封头开孔部位有一个加强环进行补强,与内筒上封头和颈管分别通过两个角焊缝连接,加强环的厚度及直径均较小,导致两个角焊缝距离较近,造成焊接时重复受热,对材料和结构性能造成不利影响。

图1 钢瓶的实际结构与设计结构对比示意图

2 壁厚测定

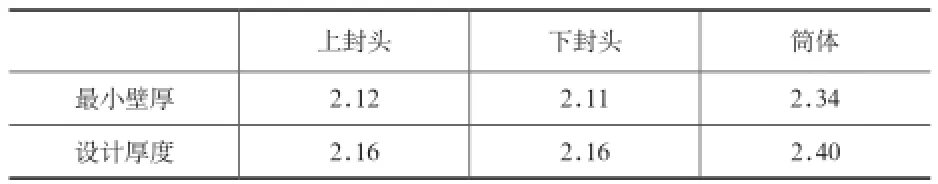

对事故后钢瓶内筒的封头和筒体进行壁厚测定,并与设计壁厚对比,见表1,由对比结果可知,内筒封头及筒体的最小实测壁厚略低于设计厚度,在钢板负偏差范围内。

表1 事故钢瓶壁厚与设计壁厚对比表mm

3 化学成分分析

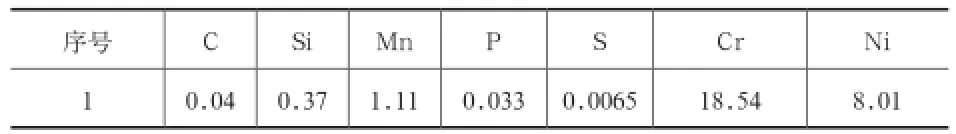

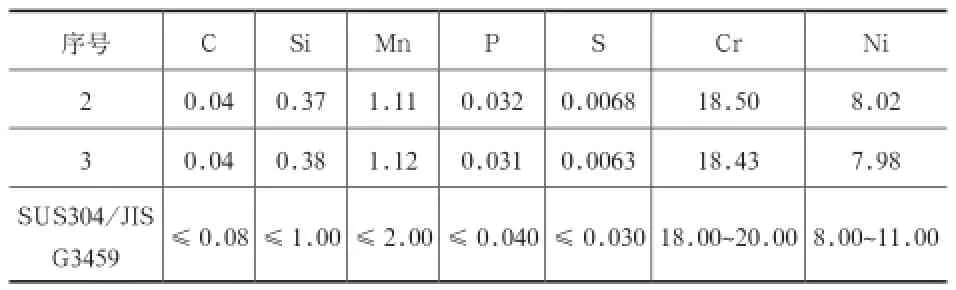

对钢瓶的内筒上封头母材取样进行光谱分析,实验数据见表2,由结果可知,材料化学成分满足标准要求[3]。

表2 内筒上封头化学成分光谱分析结果Wt%

序号 C Si Mn P S Cr Ni 2 0.04 0.37 1.11 0.032 0.0068 18.50 8.02 3 0.04 0.38 1.12 0.031 0.0063 18.43 7.98 SUS304/JIS G3459 ≤0.08 ≤1.00 ≤2.00 ≤0.040 ≤0.030 18.00~20.00 8.00~11.00

4 断口分析

4.1宏观形貌观察

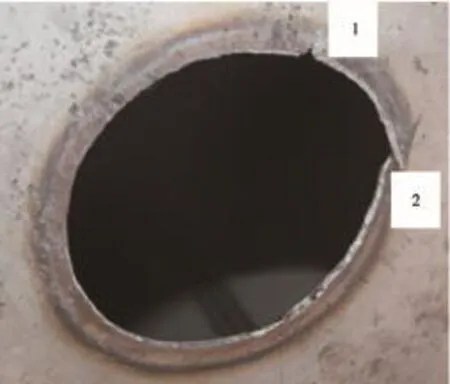

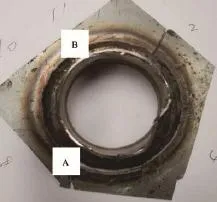

内筒上封头与加强环角焊缝沿焊趾整圈断裂,见图2,断口齐平,封头侧有两处明显撕裂口,见图3,属焊缝最终断裂区。

图2 整圈断裂后的内筒上封头与加强环角焊缝(断口匹配在一起)

图3 内筒上封头与加强环角焊缝断口(封头侧)(1,2均为撕裂口)

4.2微观形貌分析

按图4所示,对内筒上封头与加强环角焊缝的断口进行微观形貌分析。经对断口形貌观测,发现断口整圈均有明显的疲劳辉纹,局部可见疲劳台阶,呈多源疲劳断裂特征,见图5。图4的“5”、“6”位置之间断口的疲劳辉纹几乎覆盖整个横截面,表明此段区域为起始开裂泄漏口[4]。

图4 断口形貌观察位置示意图

图5 断口形貌(加强环侧,为图4中“6”位置)

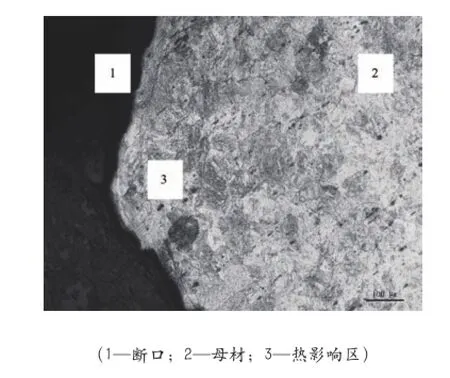

5 金相检验

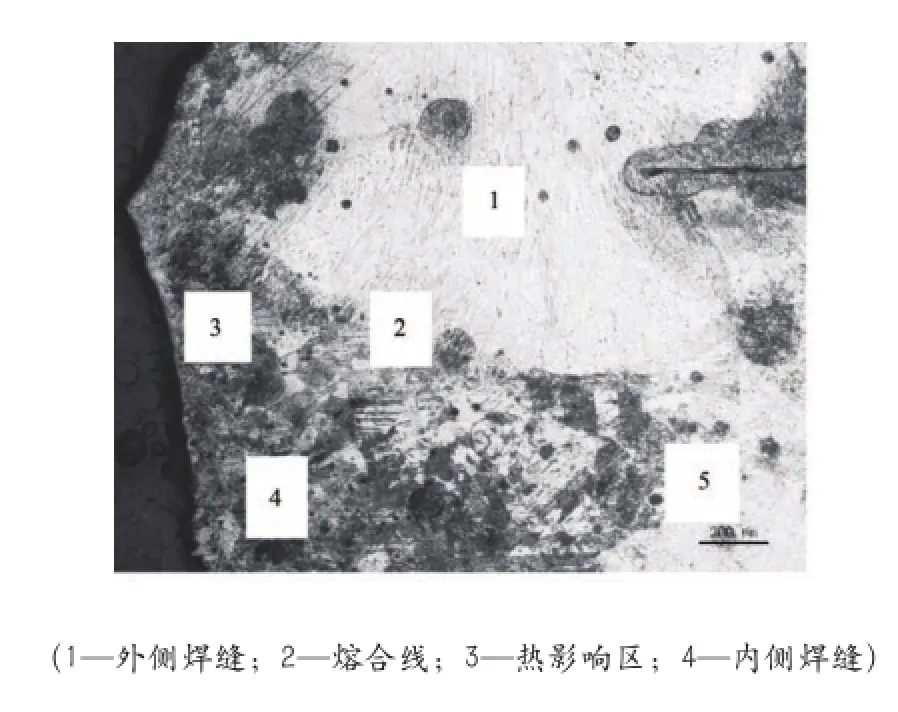

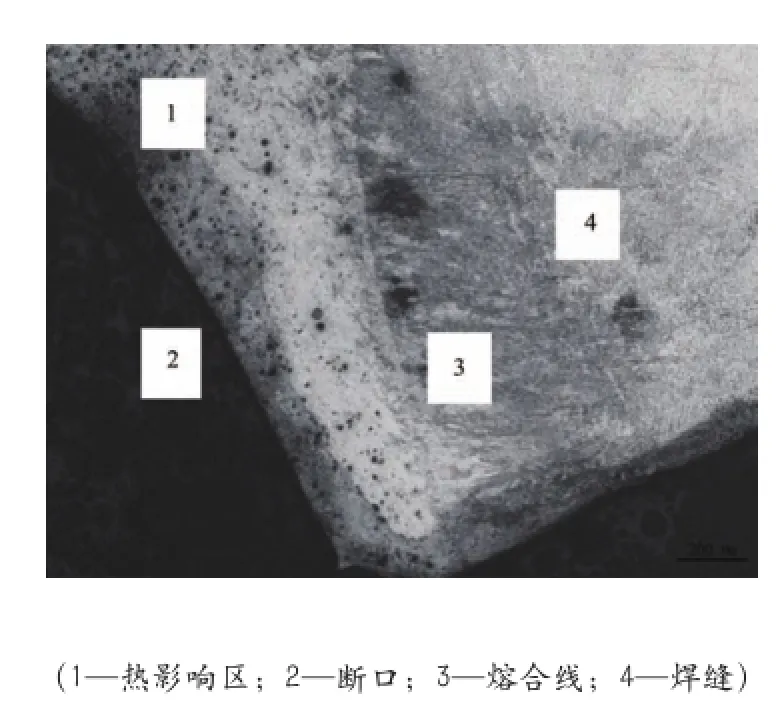

对内筒上封头与颈管角焊缝及毗邻区域进行金相检验[5],取样位置见图6,结果表明:

图6 金相分析取样位置示意图

1)内筒上封头、加强环、颈管母材金相组织为孪晶奥氏体(见图7~图9),未见异常。焊缝组织为柱状晶奥氏体,热影响区母材存在明显的碳化物析出(见图10~图11)。

2)断口位于内筒上封头与加强环角焊缝的封头侧热影响区(见图10~图12),上封头与加强环连接角焊缝存在未熔合现象(见图13)。

图7 内筒上封头母材(100×,为图6中位置B)

图8 加强环母材(100×,为图6中位置A)

图9 颈管母材(100×,为图6中位置A)

图10 内筒上封头侧断口处(100×,为图6中位置B)

图11 加强环侧断口处(50×,为图6中位置A)

图12 加强环侧断口处(50×,为图6中位置A)

图13 内筒上封头与加强环角焊缝(100×,为图6中位置A)

6 绝热材料燃烧性能分析

从对比钢瓶中取样,对钢瓶夹层中的四种绝热材料进行燃烧性能测试,绝热材料缠绕于内筒外壁上,由内向外间隔布置淡黄色纤维状绝热材料(1#)、铝箔(3#)、白色纤维状绝热材料(4#)、白色纸状绝热材料(2#),最外层由铝箔缠绕包裹。其氧指数和燃点指标见表3,结果表明除2#样品为难燃材料外,其他样品均属于易燃材料,四种绝热材料的燃点均高于500℃。

表3 绝热材料燃烧性能测试结果

图14 附着物X射线衍射化学成分分析图谱

对钢瓶外筒内壁附着的深色附着物取样进行X射线衍射化学成分分析,结果表明附着物主要成分为Al、CaO、SiO2(见图14),应为夹层中绝热材料(铝箔、矿物纤维等)的燃烧产物。

7 分析讨论

1)事故钢瓶的结构不合理造成角焊缝过早发生疲劳开裂。

经查阅及分析制造厂提供的设计图纸,发现事故钢瓶的限位缓冲结构与设计图纸不完全相符,不能有效限制内筒因搬运、充装过程造成的晃动、振动,在内筒与颈管加强环连接的角焊缝处造成应力集中,过早出现疲劳开裂。断口分析结果表明,裂纹起源于内筒上封头与加强环连接的角焊缝外壁焊趾处,断口具有明显的疲劳扩展特征。

2)事故钢瓶爆炸前真空夹层内经历过燃烧过程。

经分析,比对钢瓶夹层中的大部分绝热材料属于易燃材料,为燃烧提供了可燃物条件;内筒角焊缝破裂后介质泄漏易产生摩擦热或静电,为燃烧提供了点火能量;最终在纯氧泄露的环境下,夹层中的绝热材料被点燃并剧烈燃烧,最终引发爆炸。另外,钢瓶爆炸瞬间伴随明显的红色火光,钢瓶外筒内壁上附着的深色燃烧产物,均表明爆炸前钢瓶夹层发生过燃烧。

8 结论与建议

钢瓶结构不合理导致内筒与颈管加强环连接角焊缝疲劳开裂,导致纯氧不断泄漏到真空夹层,夹层中易燃的绝热材料在泄漏产生的摩擦热或静电的激发作用下燃烧并引发剧烈爆炸。

建议气瓶监管部门进一步扩大抽查同一厂家生产的同型号同批次的焊接绝热钢瓶,经破坏性检验确定是否存在类似的问题;并约请制造厂确认事故钢瓶的结构,如属设计问题应改进气瓶底部支撑结构,防止同类事故再次发生。

其次,焊接绝热钢瓶制造企业应严格按照GB 24159—2009《焊接绝热钢瓶》5.1.7条款要求,钢瓶中的绝热材料及吸附材料应选用阻燃材料。此外,钢瓶型式试验及制造监督检验时检验机构应重点核实绝热材料是否具有阻燃特性,防止不合格的钢瓶流入市场,发生同类事故。

[1] 李阳,王彩莉,汪荣顺.低温绝热气瓶的有限元分析与试验研究[J].低温工程,2008,161(1):41-44.

[2] 张永鸿,曹平波.低温绝热气瓶定期检验探讨[J].中国化工装备,2011,13(04):28-31+12.

[3] 高宗仁.世界不锈钢耐热钢牌号手册[M].太原:山西科学技术出版社, 2006:14-19.

[4] 刘正义,吴连生.机械装备失效分析图谱[M].广州:广东科技出版社,1990:272-273.

[5] 任颂赞,张静江,陈质如,等.钢铁金相图谱[M].上海:上海科技文献出版社,2003.

Cause Analysis of the Welding Insulation Cyliender Explosion

Li Hua

(Guangzhou Special Pressure Equipment Inspection and Research Institute Guangzhou 510677)

In order to analyze the cause of welding insulation cylinder explosion which had happened in a filling station, a series of experiments and analysis were taken, including macroscopic analysis, chemical composition analysis, fracture analysis, metallographic examination and so on. The results showed that irrational structure led to fatigue cracking of fillet weld, connecting the inner-shell and neck pipe, and then pure oxygen continuously leaked into the vacuum interlayer. Friction heat or static electricity generating with the leaking finally caused combustion and explosion of flammable insulation materials in the interlayer.

Welding insulation cylinder Gas cylinder explosion Cause analysis

X933.4

B

1673-257X(2016)07-0057-05

10.3969/j.issn.1673-257X.2016.07.015

黎华(1964~),男,硕士,副院长,高级工程师,从事承压类特种设备检验检测、特种设备事故鉴定等工作。

(

2016-05-31)