基于moldflow对某车型前门防擦条翘曲变形研究及应用

2016-08-16张琴李军东风汽车公司技术中心产品工程部武汉430058

张琴,李军(东风汽车公司技术中心 产品工程部,武汉 430058)

基于moldflow对某车型前门防擦条翘曲变形研究及应用

张琴,李军

(东风汽车公司技术中心 产品工程部,武汉 430058)

在汽车薄壁类产品中,由于功能的要求或外观的制约,有些产品会出现壁厚分布不均的情况。产品的壁厚不均容易造成产品的收缩不均,产品实际成型会产生较大的翘曲变形。本文基于moldflow软件,对某车型前门防擦条进行模流分析,通过分析结果对比实际装车情况,对装车的缺陷再现,同时通过模流分析解析翘曲变形原因,优化产品结构设计,大幅减小产品翘曲变形量,最终解决了产品装车后由于翘曲变形导致的脱落问题,满足了产品的装车要求。并对其他车型中同类产品提供了设计建议,以提升产品装车质量,缩短开发周期。

moldflow;翘曲;前门防擦条

张琴

毕业于武汉理工大学,本科学历,现就职于东风汽车公司技术中心产品工程部工程师,主要研究方向为车身非金属件成型工艺及注塑件仿真分析方向。

1 引言

塑料件的翘曲变形是指在注塑成型过程中,由于产品各部位收缩不均而引起的产品几何形状改变的缺陷,翘曲变形为注塑件常见缺陷之一,翘曲变形不仅影响产品外观,更严重影响产品与环境件装配时的间隙、面差,更影响客户的使用。因此如何改善产品的翘起变形,成为了注塑成型过程中需要关注的重点。本文以某车型前门防擦条为例,首先应用moldflow软件,对原始设计的产品进行了模流分析,翘曲变形值与产品实物检具检测值进行比对,提出了优化产品结构的解决方案;然后将优化的产品再次进行分析,得出了满足设计要求的翘曲值。最终使产品Y向(原变形8.4mm)和Z向(原变形15mm)变形均达到1mm以内,最终解决了实际装车产品脱落的问题。

2 产品原方案验证分析

2.1原结构设计实际装车现象

前门防擦条通过自身定位柱与车门进行装配定位后,采取3M胶带进行装配固定,产品原始结构设计方案成型后,翘曲变形严重,成型的产品变形程度超过3M胶带的粘接强度,导致产品装配后脱落(如图1 产品装配失效图),与车门间隙超差,不满足整车的装配外观要求。

2.2产品模型简介

本车型前门防擦条外形尺寸为1020mm× 70mm×50mm,将产品part文件导入CAD doctor,去除对分析结果无影响的圆角、C角等元素,导出udm格式文件到软件moldflow insight中,在moldflow insight中调整产品坐标轴系,X向与整车X向相同,Z向为产品拔模方向,与XZ面垂直方向为Y向,如图2。采用Dual Domain网格模型对产品进行网格划分,经过软件自动修复和手工对单元格进行修复后,得到产品有限元模型,网格信息:三角形单元21926、节点数10965、匹配率86.3%、平均纵横比3.45、最大纵横比15.96,满足翘曲变模拟分析的网格要求。产品成型材料为PP+EPDM-TD25(合肥杰士杰),材料牌号为PPT6322A03。

2.3原始方案注塑仿真分析

产品壁厚分布图如图3,产品主体料厚为2.5mm,产品下边沿两端料厚约2.0mm,中间料厚约为3.0mm;产品上边沿料厚约为约为2mm。主体料厚较厚,两边沿料厚分布不均匀,根据产品结构设计特性,产品的壁厚分布不均匀,则成型时收缩不均匀,产品出模后翘曲变形风险较大。在实际生产中,一般通过调整产品的壁厚的厚度差异来降低产品的变形。

在moldflow中对产品结构原方案进行CFW (cool+flow+warp)分析,采用实际生产浇口位置进行建模和建立浇筑系统,如图4;采用三点顺序阀控制,1号进胶点为常开,2号和3号进胶点采用顺序阀时间控制,避免填充过程产生熔接痕。

填充过程持续约为3.9s,保压阶段分为两个阶段,第一段采用100%填充压力进行保压,持续5s,第二段采用从100%填充压力下降至80%填充压力的渐变式保压,持续5s,保压曲线如下图:

注塑件翘曲变形本质为产品各部位收缩不均,收缩应力超过产品及材料本身强度,导致产品翘曲变形,影响产品的尺寸精度、外观、装配等关键因素;翘曲变形从变形原因可分为三种:冷却不均、收缩不均、分子取向。

本文分析中不包含冷却分析,材料为改性PP,不含玻纤取向,所以本文只从收缩不均引起的变形着手对产品进行翘曲变形分析。原方案结构翘曲分析结果如图7:

根据moldflow分析结果显示,产品在X/Y/Z三个方向均存在较大变形,由于X方向收缩变形很均匀,可以通过后期成型机台的工艺调整保压来进行优化,本文将着重对Y/Z两个方向的翘曲变形进行分析,并提出改善意见。此方案的产品的模流分析在Y方向最大变形为8.3mm,在Z方向最大变形为15mm;翘曲变形结果与产品在检具上的测量状态(图8)以及图2展示的产品装车情况一致。

3 优化方案分析

根据产品料厚分析显示,产品主体料厚为2.5mm,上边沿料厚为2.0mm,下边沿料厚为2.0mm,产品成型后由于两侧料厚较薄,其强度不足以抵抗Y/Z两个方向的翘曲变形应力,导致产品两个方向变形量极大。若要减小翘曲变形,使产品注塑成型满足设计要求,可从3个方面进行优化:优化成型工艺(模温、料温、保压等)、优化产品结构(含调整壁厚、优化加强筋等)、优化模具结构(含调整浇口位置及冷却系统等)。针对产品结构特点,本文选择从优化产品结构设计上对产品进行厚度优化,两侧边沿料厚优化至3.5mm后对保压曲线进行优化并重新进行翘曲变形分析,分析结果如图9:

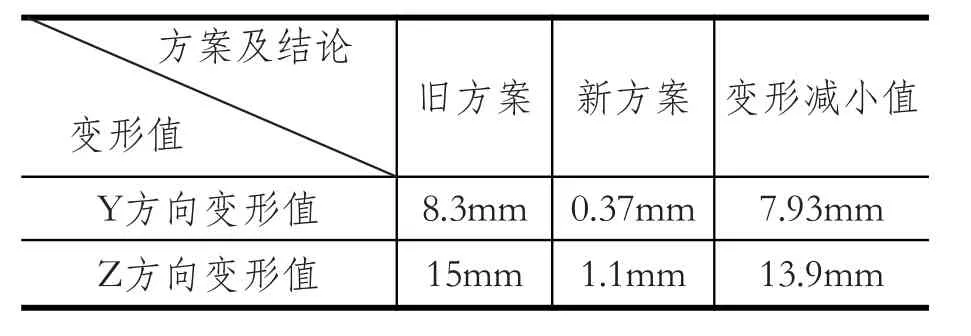

根据分析结果显示,方案针对两侧边沿料厚优化至3.5mm后,产品Y方向变形值为0.37mm,Z方向变形值为1.1mm,变形值大幅减小,改善效果相当显著。新旧两种方案Y/Z方向变形值对比如下表:

表1 产品新旧方案变形对比表

模具根据优化方案内容进行修模后,重新提供产品进行装车验证,装车效果良好,产品前端翘曲变形导致的产品与车门脱开的现象得到完美解决,实际装车效果如下图:

4 结论

本文通过moldflow软件对某车型前门防擦条进行moldflow分析,还原了产品实际翘曲变形现象,并通过对变形机理分析,找到了产品翘曲变形的根本原因,并针对变形原因提出了优化方案,然后对优化方案重新进行分析,产品翘曲变形值改善明显。实际模具采用了建议的方案再次试模,实际装车效果良好,产品装车脱落问题得到解决。并为后续同类产品设计提供了参考意见,建议此类注塑件在开发的前期阶段就进行moldflow分析,便于减少设计风险,优化设计结构;减少开发周期、减少试模次数,最终提升产品质量、降低开发周期和费用。

[1]黄钢华,张益华,鲁世缸等. MLODFLOW/MPI 翘曲分析在注塑模中的应用[J].塑料制造,2008,(8):64-67.

[2]单岩.mlodflow模具分析技术基础[M].北京:清华大学出版社,2004.

[3]冯曦岚 . 注塑件翘曲问题分析与对策.[J]企业技术开发,2012,31(16):89-92.

[4]郭广思.注塑成型技术[M]机械工业出版社,2011.1;52-70,227.

[5]Jay Shoemaker,Mlodflow Design guide,Distribute in the USA and in Canada by Hanser Gardner Publication,Inc.2006.

专家推荐

陈涛:

论文采用moldflow分析了防擦条注塑成型中的翘曲变形问题,解决了防擦条装车后的质量问题,具有很强的工程应用价值。

Research and Application of Warping Deformation of Front Door of a Certain Vehicle Based on Moldflow

ZHANG Qin,LI Jun

(Dongfeng Motor Corporation Technical CenterEngineering Department wuhan 430058,China)

In automotive thin-walled products,due to the requirements of the function or the appearance of constraints,some products will appear uneven distribution of wall thickness. The wall thickness of the product is not easy to cause the uneven shrinkage of the products,the actual forming of the products will have a larger warping deformation. The based on Moldflow software,for a vehicle front door anti clean mold flow analysis,the analysis results compared to the actual loading condition,the loading of reproduction defects. At the same time,through the mold flow analysis of analytical warping deformation causes of optimizing design of the product structure,greatly reduced warpage deformation,the ultimate solution to the product loading due to warping deformation caused by falling off to meet the product loading requirements. And other models of similar products to provide design recommendations in order to enhance product quality,shorten the development cycle.

moldflow; warp; The front door rubbing strip

2016-05-18

U463.82+1

A

1005-2550(2016)04-0103-04

10.3969/j.issn.1005-2550.2016.04.020