前置前驱乘用车机械式变速器同步器试验台设计

2016-08-16占锐程华国李俊徐康沈超国家汽车质量监督检验中心襄阳襄阳441004

占锐,程华国,李俊,徐康,沈超(国家汽车质量监督检验中心(襄阳),襄阳441004)

前置前驱乘用车机械式变速器同步器试验台设计

占锐,程华国,李俊,徐康,沈超

(国家汽车质量监督检验中心(襄阳),襄阳441004)

针对前置前驱式乘用车机械式变速器存在同步器试验项目试验难度大的难题,设计了一种前置前驱式乘用车机械式变速器同步器试验台。试验台的创新之处主要在于保证试验结果准确性的基础上实现了不拆开变速器并不破坏样品内部结构就可完成试验。通过试验证明,该试验台结构合理、试验效果好,完全能满足试验需求。

前置前驱;乘用车;机械式变速器;同步器;试验台

占锐

毕业于武汉理工大学车辆工程专业,工学硕士,工程师,研究方向为总成及零部件试验技术、汽车结构疲劳试验技术。

1 引 言

目前在我国乘用车市场,虽然配备自动变速器的车辆所占比例正在呈逐年上市趋势,但是机械式变速器扔占据着中国变速器市场最大的份额,自动变速器暂时还无法取代机械式变速器在中国变速器市场的主流地位[1]。前置前驱乘用车由于其布置免去了变速器和驱动桥之间的传动轴和万向节,可以有效降低车身底板高度,有利于提高汽车的乘坐舒适性和操纵稳定性等优点而广泛应用于微型和中型乘用车上[2]。目前常见的前置前驱式乘用车机械式变速器的同步器试验台存在测量精度不高或差速器内部原有结构等缺点,为满足前置前驱式乘用车机械式变速器同步器的试验需求,设计了一套前置前驱乘用车机械式变速器同步器试验台。

2 前置前驱乘用车机械式变速器结构

常见前置前驱乘用车机械式变速器的结构示意图如图1所示,其包含一根输入轴和一根输出轴,其中,主动齿轮均布置于输入轴上,从动齿轮均布置于输出轴上,发动机动力由输入轴进入齿轮传动系统,后通过换档机构与同步器的作用,使动力经过输出轴传至差速器系统,经差速器的半轴齿轮传至轮胎。从图1可以看出,前置前驱乘用车机械式变速器与传统两轴式变速器的最大区别在于多了主减速器和差速器,而输出端1和输出端2在试验过程中不能出现差速,否则可能会造成变速器烧伤乃至损坏,因此用普通的适用于两轴式机械式变速器同步器试验台进行乘前置前驱乘用车机械式变速器同步器试验难度较大。

3 试验台总体方案设计

目前前置前驱乘用车机械式变速器同步器试验主要采用如下两种技术方案:

(1)在变速器的外侧布置一个同步装置,同步装置的两个输出接口分别采用皮带轮与变速器的左右输出端连接,这种方式可以保证变速器两个输出端不差速,但由于中间环节比较多,同时皮带轮方式存在具有蓄能作用、间隙等缺点,在换档冲击中会影响换档时间、同步扭矩等参数的准确性。

(2)将变速器内部的差速器壳体内部的半轴齿轮和行星齿轮焊接,左输出端通过传动轴与试验台驱动装置连接,这种方式也可以实现变速器左右输出不差速,但这一方案对焊接技术要求高,而且在试验过程中焊渣容易脱落对变速器造成损伤,焊接强度也没法保证,同时焊接也破坏了差速器内部原有结构,零部件也不能恢复。

针对于以上两种方案中的缺点,提出了如下技术方案:驱动电机与机械惯量飞轮组连接,机械惯量飞轮组与扭矩传感器连接,扭矩传感器通过传动轴与差速器差速锁止花键轴连接,差速器差速锁止花键轴与前置前驱乘用车机械式变速器右输出接口连接,前置前驱乘用车机械式变速器安装在安装支架上,选档和换档机械手和前置前驱乘用车机械式变速器连接,在前置前驱乘用车机械式变速器第一轴上依次安装离合器从动盘和转速传感器。试验台结构示意图见图2:

差速器包括差速器半轴齿轮、差速器行星齿轮轴、差速器行星齿轮。差速器差速锁止花键轴与右输出端的差速器半轴齿轮连接,并穿过差速器行星齿轮轴与左输出端的差速器半轴齿轮连接,差速器差速锁止花键轴在差速器右输出方向上与传动轴连接。变速器内部差速器的结构示意图见图3,图中左边箭头为差速器右输出方向,右边箭头为差速器左输出方向。

差速器差速锁止花键轴的花键分别与差速器左输出端和右输出端的差速器半轴齿轮连接,差速器差速锁止花键轴的径向孔刚好能够错开差速器行星齿轮轴,差速器差速锁止花键轴上有卡簧槽,卡簧卡在卡簧槽内保证加强花键块轴向不窜动,加强花键块能够承受同步器换档时产生的同步扭矩,保护差速器差速锁止花键轴的花键端不受破坏。差速器差速锁止花键轴安装示意图见图4:

4 试验台系统关键部件设计

4.1动力电机选择

驱动电机最常见的是直流电机和交流电机[3],它们的优缺点如表1所示:

表1 直流电机和交流电机优缺点

从经济性角度考虑,选择交流电机作为动力驱动装置,变频电机在额定转速以下为恒转矩控制,在额定转速以上为恒功率控制。为实现调速,配备了ABB公司的ACS550型变频器,转速可通过手动调节,也可通过试验台测控系统自动进行调节。调速系统还具有过电流、过载、过热、超速、欠压、接地过热、短路和冷却风扇等异常保护及报警功能。

4.2惯量模拟装置选择

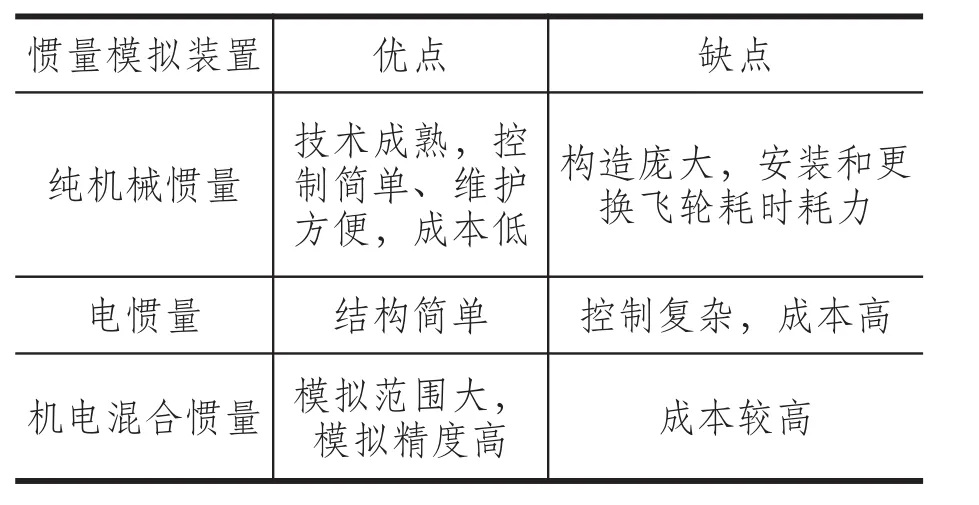

惯性模拟装置的主要作用有两个:其一是使试验台尽量模拟汽车行驶的实际工况,它代表整个汽车的转动惯量;其二是降低换档过程中电机转速的波动,使试验台平稳运行,避免变速器发生正常试验以外的损伤。目前主要有三种方式可以实现惯量模拟:纯机械惯量、电惯量和机电混合惯量[4],它们的优缺点见表2:

表2 惯量模拟装置优缺点

从节约成本角度考虑,选择机纯机械惯量作为惯量模拟装置,根据计算[3]机械惯量飞轮组总惯量为160kg·m2,飞轮数量为4个,4个飞轮惯量分别为10kg·m2、20kg·m2、50kg·m2、80kg·m2,可以任意组合。

4.3选档和换档机械手选择

机械手的驱动方式主要有三种:气动系统、液压系统和伺服电机[6],它们的优缺点见表3:

表3 机械手驱动方式优缺点

由于本试验台的试验对象主要是变速器总成,从经济性、方便性考虑,对比这三种方式的优缺点,决定选档机械手采用伺服电机驱动,通过转速、位置及力矩混合控制,实现选档位置、选档速度及选档力的控制。换档机械手采用气动系统驱动,通过气压、压缩空气流量和气缸位置调节,实现对换档力、换档速度的控制。

4.4关键传感器选择

关键传感器主要包括扭矩传感器、选档力/换档力传感器、位移传感器等,传感器的精度对试验结果的准确性有很大影响,为了保证试验结果的准确性,选用了高精度、合适量程的传感器,具体选型见表4:

表4 关键传感器选型

4.5控制及测量系统设计

试验台控制系统主要由变频器、PLC控制板、工控机、数据采集卡和选档力等各种传感器等组成,结构如图5所示:

所有的传感器信号、控制信号全部通过光隔与电脑通讯,保证电脑不受外部信号的干扰,系统全部采用卡式仪器即虚拟仪器采集选档力、换挡力、选档位移、换档位移、转速、温度等参数,因而系统结构简单且具有高可靠性。在软件上,为了满足较高的换档频率,直接采用C++编程,把控制与数据采集两项工作分为两个独立的线程,以确保控制与数据采集的实时性与同步性。

5 试验台测试验证

利用该试验台对某厂家的前置前驱乘用车机械式变速器同步器参考试验标准QC/T 568.1-2011《汽车机械式变速器台架试验方法第1部分:微型》[8]进行了同步器性能试验,实时采集换档过程中的换档力、换档位移、输入轴转速及同步过程扭矩,1档换到2档过程曲线见图6和图7,图6为 1-2档换档1档曲线,图7为1-2档换档2档曲线,其中L为换档位移,f为换挡力,n为变速器输入轴转速,M为同步过程扭矩。该变速器1档总速比为16.82,2档总速比为8.91,驱动电机给定转速为131r/min,换档至1档时变速器输入轴转速稳定在131×16.82≈2203r/min附近,换档至2档时变速器输入轴转速稳定在131×8.91≈1167r/min附近,说明换档完成时前置前驱乘用车机械式变速器左右输出没有差速。

由图6和图7可知,采集的数据符合理论分析,可以完成前置前驱乘用车机械式变速器同步器性能试验。

6 结论

本文设计了一种前置前驱乘用车机械式变速器同步器试验台,详细的阐述了试验台的总体方案及关键部件设计,并通过试验台测试验证了该试验台可以完成前置前驱乘用车机械式变速器同步器性能试验,试验台的创新之处主要在于保证试验结果准确性的基础上实现了不拆开变速器并不破坏样品内部结构就可完成试验,具有较好的应用前景。

[1]倪小波.汽车机械式变速器性能试验台设计与研究[D].武汉:武汉理工大学,2013.

[2]汽车构造.陈家瑞(第2版下册)[M]. 北京 机械工业出版社,2007.

[3]吴俊.汽车变速器换挡试验台测控系统研发[D].重庆:重庆理工大学,2014.

[4]李靖.机械式变速器用同步器同步性能测试试验台设计与研究[D].武汉:武汉理工大学,2011.

[5]袁晓晨.商用车变速器同步器性能测试试验台研究与设计[D].重庆:重庆理工大学,2015.

[6]张鸿飞.单片机控制同步器综合试验台研究[D].长春:吉林大学,2013.

[7]王行娟,万伟,周伟.基于LabVIEW与PLC之间通信接口的设计[J].武汉理工大学学报(信息与管理工程版),2006(11):45-47.

[8]Q C/T568-2011.1,汽车机械式变速器台架试验方法第1部分:微型[S].

专家推荐

邓祖国:

本文详细的阐述了前置前驱乘用车机械式变速器同步器试验台的总体方案及关键部件设计,并通过实际测试验证了该试验台试验结果准确性,该试验设备在行业上具有较好的应用前景。

Design of Test Bench for FF Mechanical Transmission Synchronizer

ZHAN Rui,CHENG Hua-guo,LI Jun,XU Kang,SHEN Chao

( National Automobile Quality Supervison And Test Center[Xiangyang],Xiangyang 441004,China )

Aimed at the problem of high difficulty of the synchronizer test item for front-engine,front-wheel-drive passenger car mechanical transmission,the test bench for front-engine,front-wheeldrive passenger car mechanical transmission synchronizer is designed. The innovation of the test bench is that the test can be accomplished without opening and checking the transmission on the basis of the accuracy of test result. It was demonstrated by the test that the test bench has reasonable structure,good test effect and can satisfy the test requirements completely.

Front-engine; front-wheel-drive; Passenger car; Mechanical transmission;Synchronizer; Test bench

2016-03-25

U463.2

A

1005-2550(2016)04-0078-05

10.3969/j.issn.1005-2550.2016.04.014