复合材料长桁终止端设计

2016-08-15杜芳静

杜芳静,王 亮

(中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110013)

复合材料长桁终止端设计

杜芳静,王亮

(中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110013)

摘要:在飞机复合材料加筋壁板结构中,长桁常在机身框、机翼前后梁、结构开口等部位附近终止,长桁终止端头的细节设计对加筋板的承载能力与使用寿命具有重要的影响。由于复合材料的性能和工艺特殊性,长桁端头处的刚度突变,使得长桁与蒙皮之间容易发生脱胶。利用非线性有限元软件ABAQUS中的粘接单元模拟长桁与蒙皮的脱层界面,对复合材料加筋板长桁终止端在拉伸和压缩载荷下的失效机理和失效载荷进行预测,分析长桁端头斜角区不同角度对结构承载能力的影响,为飞机复合材料长桁的细节设计提供参考。

关键词:复合材料长桁;细节设计;ABAQUS;失效过程

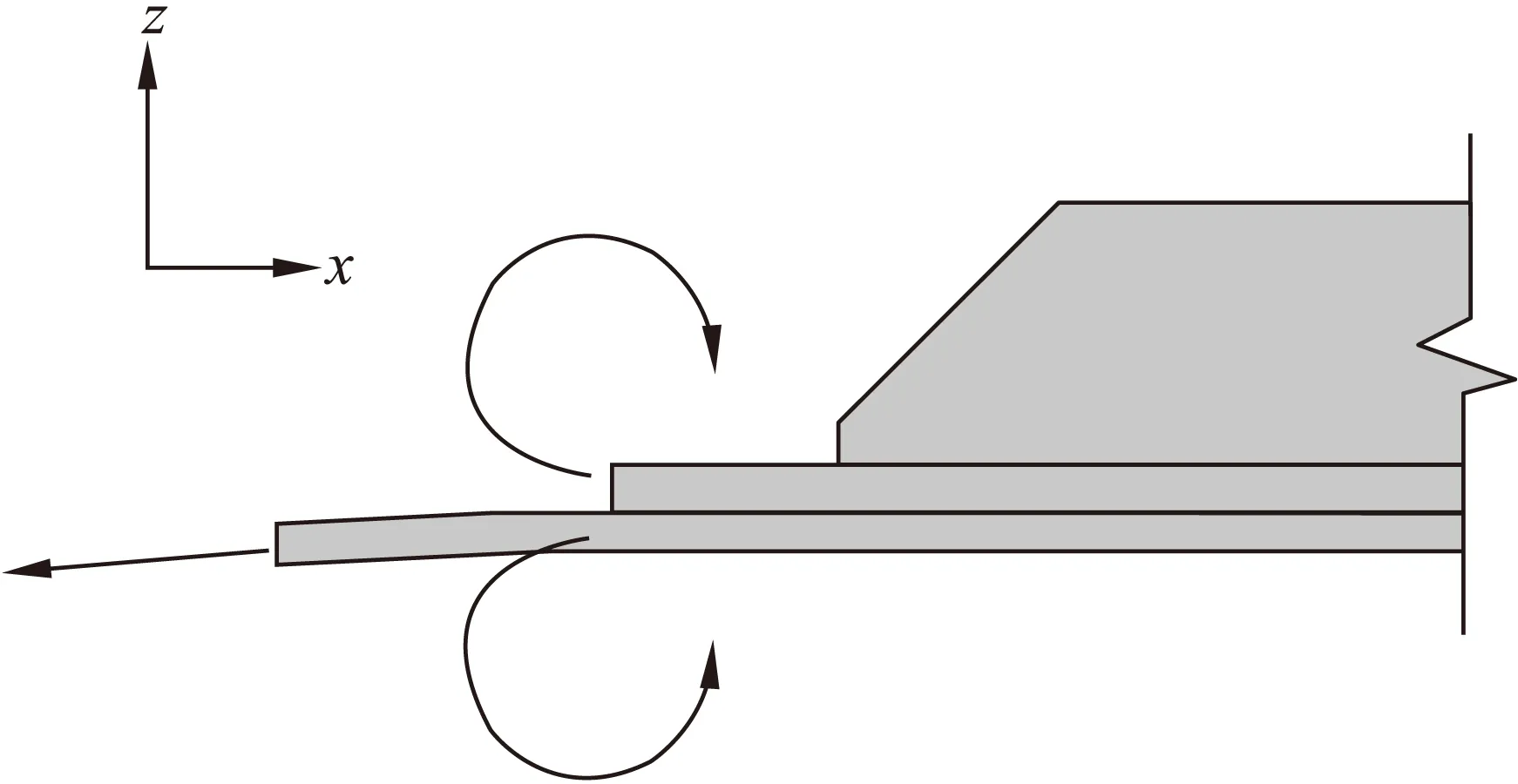

复合材料在飞机上的应用非常广泛,由复合材料长桁与蒙皮构成的整体加筋壁板作为飞机结构中的主要承力构件,广泛应用于机身、机翼、尾翼等部位。复合材料整体加筋壁板多采用胶接或共固化成型工艺,其材料和工艺的特殊性导致其在使用中容易出现缘条和蒙皮的界面脱胶分层。在飞机结构中,长桁常在机身框、窗框、机翼前后梁、结构开口等部位附近终止,在常见的面内载荷作用下,由于截面形状的突变会在端头处产生应力集中。层合板抵抗层间剪切的能力较强,而承担面外载荷的能力比较薄弱,所以长桁终止端与蒙皮界面的脱胶分层是复合材料加筋板结构主要的失效模式[1-3]。分层会沿长桁长度方向扩展,最终引起结构的破坏[4-8],如图1所示。通常的细节设计方法是在长桁端头增加斜角区,并采用止裂紧固件的方法[9-11],长桁终止端斜角区的细节设计对加筋板的承载能力与使用寿命具有重要的影响。

图1 长桁端头脱胶

周凯华等[6]对复合材料加筋板长桁终止端结构进行了轴向拉伸和压缩试验研究,建议腹板斜削角度取值小于15°。然而在实际工程设计中,由于飞机结构空间的限制,15°的斜削角会使得长桁终止端结构斜削长度过长,导致其并不适用,同时过长的斜削区域也会导致结构整体刚度的降低。本文从工程实际出发,对长桁端头斜削角度进行了优化设计,并对此设计进行数值模拟和对比分析。本文利用非线性有限元软件ABAQUS粘接单元模拟长桁与蒙皮的脱层界面[12-13],使用连续壳单元对长桁和蒙皮进行数值模拟计算。研究了复合材料加筋板长桁终止端的失效过程和失效机理并预测了结构的承载能力,采用强度与能量准则预测脱层扩展与结构的失效载荷。在此基础上,采用不同斜角形式对结构承载能力的影响进行了参数分析,获得较为优化的斜削角度设计。

1 失效准则

内聚力模型是根据试验或理论分析,在可能发生脱层破坏的界面处定义粘接单元层,通过粘接单元的失效分析来模拟试验中的脱层开裂过程,并预测结构的承载能力。内聚力模型是通过粘接单元的损伤萌生和破坏来实现对复合材料脱层扩展的预测。首先采用强度准则判断粘接单元材料的损伤起始,然后采用能量破坏准则来判断脱层的扩展[14-16]。

1.1强度准则

为了比较精确地模拟复杂应力状态下材料的失效情况,分析中,强度准则采用了二次应力准则,定义如下:

(1)

1.2能量释放率准则

一旦材料达到损伤起始判据(1)以后,材料的刚度开始降低。采用能量破坏准则来判断分层的扩展,其每一单元拉伸破坏都可等效为一个脱粘扩展过程。脱粘扩展破坏准则采用混合型破坏准则:

(2)

式中,GⅠC,GⅡC,GⅢC分别为张开型与剪切型破坏模式下的临界应变能释放率。

2 有限元分析

2.1几何模型及材料参数

本文对长桁端头为30°、45°以及15°和45°组合斜削角度形式进行了数值模拟并进行对比分析,以期对实际工程提供参考。

数值模拟中胶膜、单层材料性能参数及层合板铺叠方式采用吴承思[11]等对T型复合材料长桁承载能力设计研究中的数据,具体如下:

胶膜采用J116B,参数为:Tn=10 MPa,Tt=Ts=24.5 MPa,GⅠC=0.252 N/mm,GⅡC=GⅢC=0.665 N/mm

单层板材料属性:E11=135 GPa,E22=9.25 GPa,G12=4.24 GPa,μ=0.3,t=0.12 mm

蒙皮铺层:[-45/45/90/-45/90/45/0/0/-45/90/45/0/-45/90/45/0/-45/90/45/0]S

长桁铺层:[-45/90/45/90/-45/90/45/0/0/-45/90/45/0/0/-45/0/0/0/45/0]S

加筋壁板结构形式如图2所示,其中长桁高H为60 mm,长L1为300 mm,宽W1为60 mm;蒙皮长L2为330 mm,宽W2为260 mm。斜角分别为15°和45°组合,30°和45°三种方式。

2.2有限元模型

本文通过有限元软件ABAQUS进行分析计算,蒙皮和长桁采用8节点连续壳单元进行网格划分,连续壳单元类似于三维实体单元,但其计算效率比实体单元显著提高。对长桁端部周围网格进行细化,并假设脱层扩展面为蒙皮和长桁连接处,粘结层采用0厚度的内聚力单元COH3D8进行离散。为保证位移的连续性,界面单元与实体单元之间通过共节点连接,实现各单元之间力的传递与位移的协调,图3为有限元网格模型。

图2 复合材料壁板几何模型

图3 有限元网格图

为了分析斜削角度对脱层起始扩展以及结构承载能力的影响,对长桁斜角端部的蒙皮采用固支约束,另一端分别施加拉伸和压缩位移,并分别对具有不同斜角构型的结构进行了数值模拟。

2.3拉伸载荷情况

在拉伸载荷下,长桁端头处的蒙皮发生局部弯曲,如图4所示,并由此引起脱层的萌生和扩展,如图5所示。

图4 拉伸载荷时蒙皮局部变形

图5 长桁与蒙皮脱粘萌生

以斜角30°时的构型为分析对象,图6为拉伸载荷下长桁与蒙皮界面脱粘扩展过程。在加载位移为0.77 mm时脱层起始,还可以看出,脱层起始于长桁终止端,并向边缘和内部扩展。在加载位移为1.6 mm时,脱层已扩展约27 mm,由于蒙皮局部失稳而发生较大的面外位移,此时的载荷-位移曲线出现一小段的卸载。随着加载位移的继续增加,脱层将继续扩展,直至长桁与蒙皮完全脱开,筋条失去承载作用,蒙皮发生总体屈曲,承载能力急剧下降。

图6 拉伸载荷下长桁与蒙皮界面脱粘扩展过程

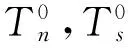

对斜角为15°& 45°组合、45°模型进一步进行数值模拟,得到其载荷-位移曲线。通过对图7中拉伸载荷下不同斜角构型的载荷-位移曲线的对比可以发现,斜角越小,曲线斜率越小,即结构刚度越小,组合角构型刚度的变化更加明显。从图7还可以看出,脱层起始与蒙皮局部失稳载荷随着斜角的减小而增加,而结构总体失效时载荷值与斜角的变化不具有一致性。脱层起始载荷是结构设计最为关心的载荷,它的大小直接影响结构的设计载荷水平。通过数值分析表明,在长桁终止端采取组合角设计的可以有效改善长桁与蒙皮的脱胶载荷。

2.4压缩载荷情况

对上述模型在压缩载荷作用下进行破坏分析。图8为斜角等于30°时的壁板整体屈曲情况。由图8可知,在压缩载荷下,结构发生整体屈曲变形,弯曲方向与拉伸情况相反。

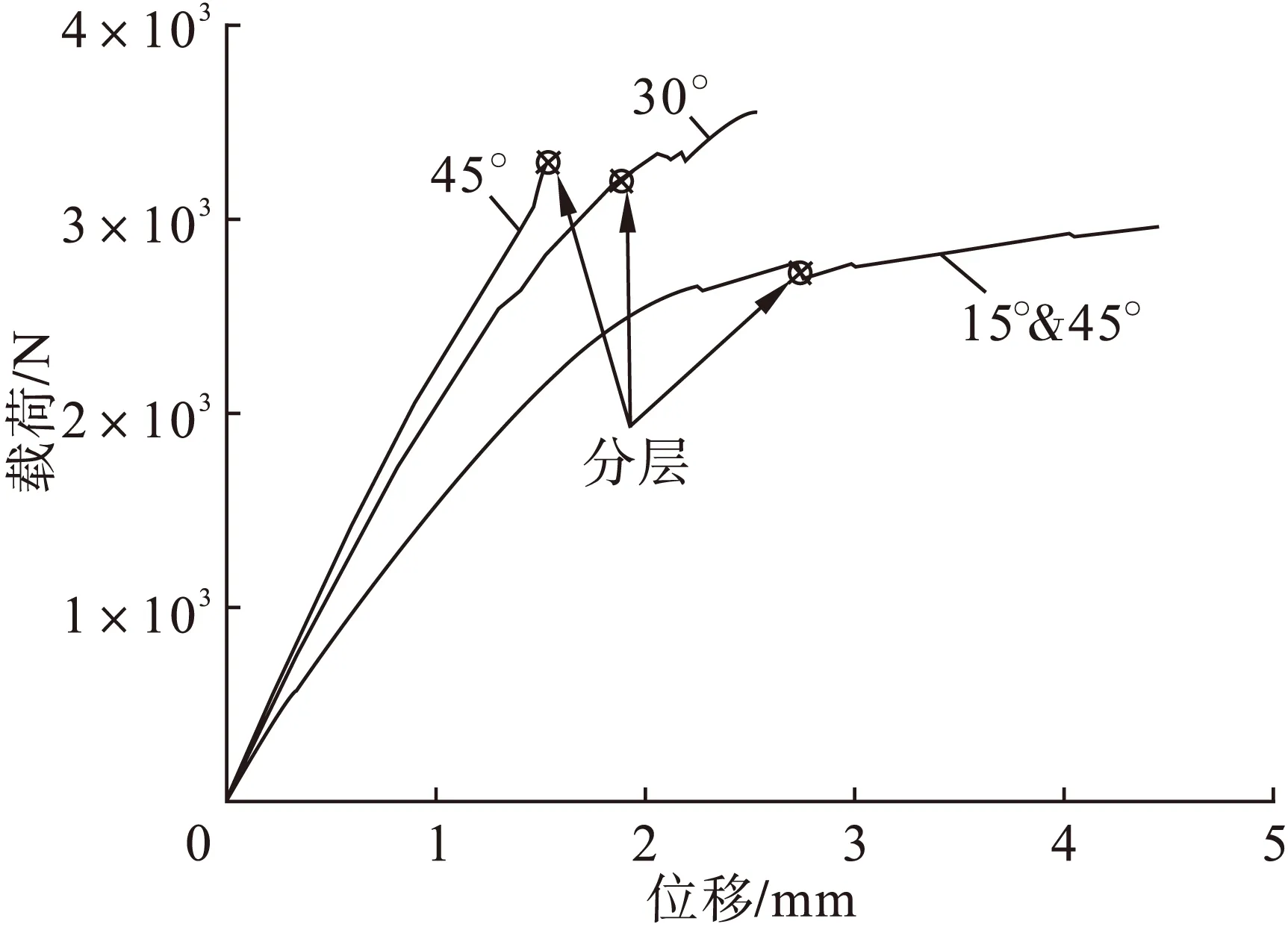

图9给出了压缩载荷下脱层扩展情况。图10给出了不同斜角时的结构载荷-位移曲线。由图10可以看出,当斜角为30°,加载位移为1.89 mm时,脱层起始,且脱层扩展起始于长桁终止端。当斜角为15°和45°组合,加载位移为3.17 mm时,脱层起始,且起始于长桁内部,说明对长桁分层起裂位置有明显的影响。

图7 拉伸载荷下加载-位移曲线

图8 压缩载荷下壁板整体屈曲

图9 压缩载荷下脱层起始位置

但需要注意的是,由于长桁末端被斜削,斜削诱发的截面弯曲刚度的明显减小将导致结构整体刚度的降低。特别是对本文壁板整体几何和铺层方式,与拉伸载荷相比,压缩载荷作用下长桁端头位置结构变形更加明显,导致脱粘起始载荷的降低,如图10所示。因此需要蒙皮在长桁末端处局部增强,使蒙皮的横截面积增大,这样的设计能降低结构偏心,增加蒙皮的抗失稳能力,减缓刚度变化。同时,增加蒙皮厚度还可以补偿长桁斜削后的截面积的损失,即补偿了斜削诱发的截面弯曲刚度的减小,减小局部弯曲。

图10 压缩载荷下加载-位移曲线

2.5分析结果验证

通过数值模拟方法,预测了复合材料加筋板长桁终止端在拉伸和压缩载荷作用下的失效机理和失效载荷,分析结果与周凯华[2]等对复合材料加筋板长桁终止端失效机制的试验研究结果一致;数值模型分析中得到的长桁终止端45°斜削角度的壁板结构的承载能力与吴承思[11]等对T型复合材料长桁进行的拉脱破坏试验中获得的数据相接近,证明了数值分析的可靠性。

3 结论

本文利用非线性有限元软件ABAQUS中的粘接单元模型,采用强度准则与应变能释放率准则模拟长桁端头斜削区的蒙皮与长桁之间的脱层起始与扩展过程,得到如下结论:

(1)通过有限元分析软件对长桁终止端几种不同斜削角设计进行了分析,分析结果与试验数据吻合良好,通过分析得出采取15°和45°组合角设计是一种比较优化的设计方式;

(2)在拉伸载荷下,通过在长桁终止端采取15°和45°组合角设计可以有效改善长桁与蒙皮的应力分布,延缓局部分层和撕裂;

(3)在压缩载荷下,通过在长桁终止端采取15°和45°组合角设计对长桁与蒙皮的脱胶位置有明显影响,但是仅采用斜削设计方法并不能有效改善脱胶载荷,应将蒙皮在长桁末端处局部增强,使蒙皮的横截面积增大,增加蒙皮的抗失稳能力,以期显著提高长桁与蒙皮的脱胶载荷。

参考文献(References):

[1]COSENTINO E,WWAVER P M.Nonlinear analytical approach for preliminary sizing of discrete composite stringer terminations[J].AIAA Journal,2009,47(3):606-617.

[2]周凯华,陈普会,柴亚南.复合材料加筋板长桁终止端失效机制[J].复合材料学报,2012(6):212-218.

[3]杨乃宾,章怡宁.复合材料飞机设计手册[M].北京:航空工业出版社,2002:106-113.

[4]GREEHALGH,E.,HUERTAS GARCIA,M.Fracture mechanisms and failure processes at stiffener run-outs in polymer matrix composite stiffened elements[J].Composites Part A Applied Science & Manufacturing,2004,35(12):1447-1458.

[5]孙启星.复合材料整体加筋壁板的失效分析[D].南京:南京航空航天大学,2008.

[6]周凯华.复合材料加筋板长桁终止端研究[D].南京:南京航空航天大学,2012

[7]JEFF WH,MURRAY LS,RODNEY ST,et al.The analysis of skin-to-stiffener debonding in composite aerospace structures[J].Composite Structures,2002(57):425-435.

[8]RONALDKRUEGER,PIERREJM.Analysis of composite panel-stiffener debonding using a shell/3D modeling technique[R].NASA CR-214299,2006.

[9]牛春匀.实用飞机结构应力分析及尺寸设计[M].北京:航空工业出版社,2009:540-556.

[10]吴承思,张振龙.我国民用客机复合材料国产化问题的探讨[J].纤维复合材料,2012,29(2):30-33.

[11]吴承思,李冬梅,李庆飞.T型复合材料长桁承载能力设计研究[J].纤维复合材料,2013,13(2):13-17.

[12]ABAQUS.ABAQUS 6.5 documentation[CP].Providence,RI:ABAQUS,2004.

[13]Davila C G,AMBUR D R.Numerical simulation of delamination growth in composite materials,NASA/TP-2001-211041[R].Washington:NASA,2001.

[14]FALZON B J,DAVIES G A O.Thebehaviour of compressively loaded stiffener runout specimens:Part I-Experiments[J].Journal of Composite Materials,2003,37(5):381-400.

[15]FALZON B G.Numerical analysis of stiffener runout sections[J].Appl Compos Mater,2007,14(2):145-158.

[16]CHABOCHE J.,GIRARD R.,LEVASSEURP.On the interface debondingmodel[J].International Journal of Damage Mechanics,1997,6(6):220-257.

(责任编辑:吴萍英文审校:王玉雁)

收稿日期:2015-12-07

作者简介:杜芳静(1983-),女,辽宁朝阳人,工程师,主要研究方向:飞机强度设计,E-mail:du.fangjing@sacc.com.cn。

文章编号:2095-1248(2016)02-0036-05

中图分类号:V214.8

文献标志码:A

doi:10.3969/j.issn.2095-1248.2016.02.007

Composite stringer runout design

DU Fang-jing,WANG Liang

(Reserch & Development Center,AVIC SAC Commercial Aircraft Company Ltd.,Shenyang 110013,China)

Abstract:In aircraft composite stiffening panel structure,stringers usually end at the frames,the forward and rear spars and the cutouts.Therefore,the detailed design of stringer run-out has a great impact on the load carrying capacity and service life of composite stiffening panels.Due to the special performance and processing of composite,the stringer and the skin are easy to de-bond with the sudden stiffness change of the stringer end.Simulating delaminated interface with the cohesive elementin nonlinear finite element software ABAQUS,the paper predicts the failure mechanismand failure load of the composite stiffened panels under tension and compression loadand analyzesthe effect of different angles of stringer run-out on the structural load carrying capacityto provide advice to the detailed design of composite stringer.

Key words:composite stringer;detailed design;ABAQUS;failure process