某车型汽车安全带固定点结构优化设计

2016-08-15肖国钰韦慧红杨凤明上汽通用五菱汽车股份有限公司广西柳州545007

肖国钰,韦慧红,杨凤明(上汽通用五菱汽车股份有限公司,广西柳州,545007)

某车型汽车安全带固定点结构优化设计

肖国钰,韦慧红,杨凤明

(上汽通用五菱汽车股份有限公司,广西柳州,545007)

在碰撞事故中,安全带起着重要作用,正确使用安全带能够有效降低交通事故伤亡率。本文以某车型第二排3连体安全带固定点试验为基础,对安全带固定点强度进行了仿真分析。针对试验失败提出了4种优化方案,并对仿真分析结果进行了对比。为提高试验的通过性,采用所提推荐优化方案进行了下一轮试验验证,试验顺利通过,说明仿真模拟方法准确性较高,所提方案有效性较强。

汽车安全;安全带固定点;优化设计

引言

汽车安全性一直是汽车最重要的性能指标,其关乎驾乘人员的生命安危。据交通部统计:我国每年发生的交通事故造成大量的人员伤亡,居各类交通事故之首,给无数家庭带来巨大经济损失和悲伤[1]。汽车安全技术研究主要分为主动安全技术和被动安全技术两类:主动安全技术是指采用传感器技术和控制技术来避免汽车交通事故的发生,即达到预防汽车事故发生的目的;被动安全技术是指当交通事故不可避免的发生时,如何更好的保护车内乘员以及行人等,以使伤害降到最低程度,尽最大努力保护人的生命安全。目前关键技术研究主要包括:先进的乘员约束系统、儿童安全保护技术、行人保护技术、碰撞兼容性等[2]。

被动安全技术又分为两大类:一类是关于汽车车身结构的研究,主要通过优化车身结构,加大碰撞过程中车身结构的吸能效果;另二类是关于车内乘员约束系统的研究,主要包括安全带、安全气囊和安全转向系等。其中汽车安全带是非常重要的乘员约束保护装置之一,在碰撞事故中起着重要作用,大量事实证明:安全带能够有效降低交通事故伤亡率,如果正确使用安全带,正面碰撞时死亡率可减少57%,侧面碰撞车死亡率可减少44%,平均可以挽救45~73%的生命[3]。安全带技术研究包括:安全带本身结构、安全带安装固定点、安全带预警器可行性分析等。本文以某汽车安全带设计和安装为例,对其固定点结构进行了优化设计。

1 安全带固定点分析方法

一般情况下,汽车安全带有2点式和3点式两种,目前大部分汽车都采用3点式安全带。3点式安全带的布置形式为:分别在座椅上、车身地板上和车身侧围上各安装一个固定点。国家标准规定,所有安全带固定点强度必须满足《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》(GB14167-2013)的要求[4]。

1.1试验条件

试验时应同时对同一组座椅的全部安全带固定点进行试验,假若因座椅或固定点的非对称性加载而导致试验失败,可进行一次追加试验。将用于试验的人体模块装置模拟乘员坐在座椅坐垫上面,将其推至靠背系上座椅安全带。每个乘员位置选用的254mm或406mm的人体模块,其宽度应尽量接近下固定点之间的距离。

1.2试验方法

利用模拟肩带对上人体模块施加13500N±200N的试验载荷。对M2和N2类车辆,试验载荷应为6750N±200N;对于M3和N3类车辆,试验载荷为4500N±200N。与此同时,对应下人体模块施加13500N±200N的试验载荷。对M2和N2类车辆,试验载荷应为6750N±200N;对于M3和N3类车辆,试验载荷为4500N±200N。试验如图1所示。

图1 安全带固定点试验

1.3评价标准

(1)允许安全带安装固定点及其周围区域塑性有轻微变形及裂纹,但不能发生断裂或者损坏;(2)安全带安装固定点在座椅上,则试验期间,有效固定点前移量不能超过R点。

1.4仿真分析方法

由于试验验证的周期较长,成本较高,一般在试验之前,会根据试验条件与方法,进行大量仿真分析,在仿真结果满足法规要求的情况下,才会进行试验验证,以便缩短开发周期,降低开发成本。

本次研究选用模型为某车型的第二排3连体座椅模型。首先采用hypermesh软件对座椅模型建模,有限元模型的节点数为395 403,单元数为371 610,计算时间为150 ms,时间步长为0.72 μs。然后利用ls-dyna软件进行计算,hyperview软件进行结果后处理分析,为保证模型的精度在仿真分析中整车质量增加必须控制在5%之内。如下图2所示。

图2 座椅有限元模型

以真实试验方法为基准,仿真分析中加载方法如下:a)对三点式安全带加载装置分别施加F=13.7*1.2(kN)的力,考虑到仿真分析中要给予一定的安全裕度,对安全带固定点加载装置施加的力均是在法规要求的基础上乘以1.2;b)加载到规定载荷时间为100ms,之后保持至模型收敛;c)约束条件为约束车身横截面处六个方向上的自由度。

2 安全带固定点结构优化设计

图3是某车型第二排3连体座椅试验的结果图,该次试验未通过国家法规。主要是因为横梁翻边和加强板连接的两个焊点先失效,然后安全带安装点处的地板和加强板一起受拉向上运动,地板沿加强板后翻边被割裂,导致试验失败。

图3 试验结果图

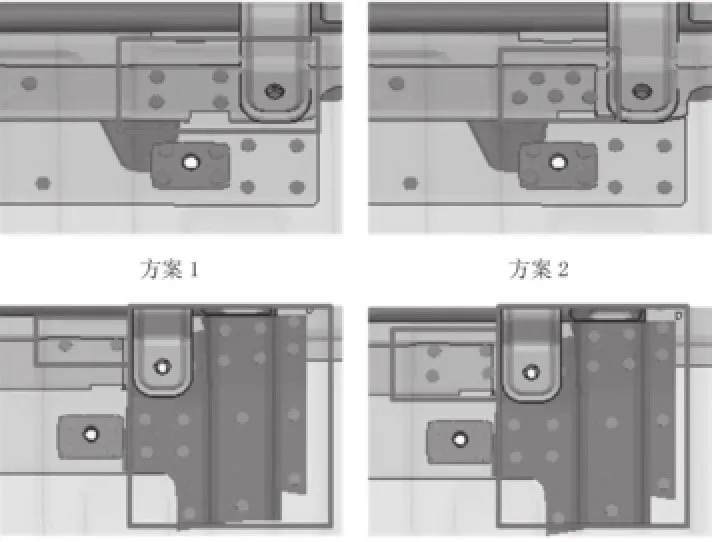

为满足法规试验要求,针对试验失败进行了方案分析。如图4所示,基准模型在图示位置只有两个焊点,为提升安全带安装点强度,提出以下优化方案:1)在图示位置打4个焊点,将座椅右后脚处加强板缺口补上,并与横梁座椅脚及地板用螺栓连接;2)在图示位置打5个焊点;3)在图示位置打2个焊点,并在座椅右后脚下方新增一块加强板;4)在图示位置打4个焊点,且在座椅右后脚下方新增一块加强板。

图4 安全带安装点结构优化图

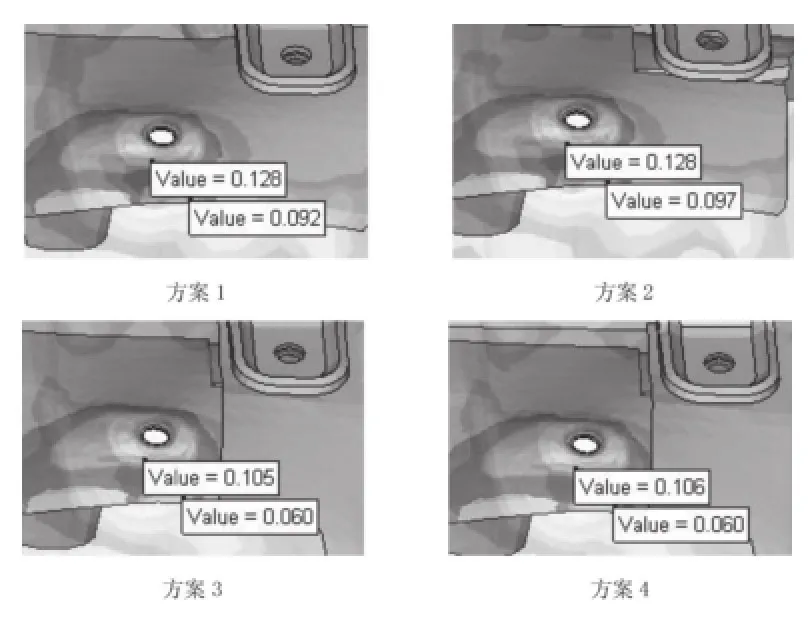

仿真分析中,采用螺栓孔处地板应变大小以及周围焊点力为评价标准,通过计算与结果处理,所提优化方案分析结果如下。方案1中螺栓孔处地板应变大小为0.128,加强板与地板搭接边缘处应变为0.092;方案2中螺栓孔处地板应变大小为0.128,加强板与地板搭接边缘处应变为0.097;方案3中螺栓孔处地板应变大小为0.105,加强板与地板搭接边缘处应变为0.060;方案4中螺栓孔处地板应变大小为0.106,加强板与地板搭接边缘处应变为0.060。见图5所示。

图5 安全带安装点处地板应变

安全带安装点处焊点力分析,方案1中:四个焊点的焊点力分别为7.9kN、5.8kN、1.3kN、1.8kN,靠里的两个焊点失效风险较大。方案2中:五个焊点的焊点力分别为2.1kN、4.6kN、0.5kN、1.7kN、1.8kN,仅个别焊点的焊点力较大,该处焊点实际失效风险不大。方案3中:两个焊点的焊点力分别为8.2kN、3.4kN,两个焊点失效风险较大。方案4中:四个焊点的焊点力分别为6.6kN、2.8kN、2.4kN、1.6kN,靠里的两个焊点失效风险较大。见图6所示。

图6 安全带安装点处焊点力

仿真结果显示:四个焊点的焊点力分别为6.4kN,3.1kN,2.4kN,1.6kN,靠里的两个焊点失效风险较大;地板沿加强板处的应变为0.076,和原状态相比有明显减小。

由4个方案的分析结果对比,可以看出:增加翻边处的焊点,靠横梁根部焊点的焊点力仍然较大,靠外侧焊点的焊点力较小,地板沿加强板处应变略有降低,应变仍比较大;增加一块的加强板后,地板沿加强板处应变有明显改善。为了保证试验能顺利通过法规要求,最终推荐采用优化方案4。根据所提方案再一次进行试验验证,如图7所示,顺利通过试验。试验结果进一步说明了仿真分析的精确度较高,所提优化方案具有一定有效性。

图7 优化方案试验结果图

3 结论

本文以某车型第二排3连体安全带固定点试验为基础,对安全带固定点强度进行了仿真分析。针对试验失败提出了4种优化方案,进一步进行了仿真对比分析,采用所提推荐优化方案进行了下一轮试验验证,顺利通过了国家法规要求。通过验证得出以下结论:

(1)安全带固定点仿真分析具有足够的精度,可以指导设计;

(2)车身关键区域的焊点对于安全带固定点强度试验有重要的影响;

(3)本文提出的优化方案,可显著降低焊点力水平,保证顺利通过国家法规。

[1]中华人民共和国道路交通事故统计资料汇编( 2007) [Z].北京:公安部交通管理局,2007.

[2]王兴祥.汽车安全技术的研究现状及展望[J].科技论坛,2013,(6):60-61.

[3]http://paper.dzwww.com/shrb/content/20121023/ ArticelA20008MT.htm.

[4]中华人民共和国国家质量监督检验检疫总局.中国国家标准化管理委员会. GB14167-2013 汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点[S].北京:中国标准出版社,2013.

[5]GB 14167-2006.汽车安全带安装固定点[S]. 2006.

Optimization Design of Anchorage Structure for Vehicle Safety Belt

Guoyu Xiao, Huihong Wei, Fengming Yang

(SAIC GM Wuling Automobile Co.Ltd., Liuzhou, Guangxi, 545007, China)

in the collision accident, the safety belt plays an important role, the correct use of the safety belt can effectively reduce the traffic accident casualty rate. In this paper, based on the fixed point test of second row 3 row and row safety belt, the paper makes a simulation analysis on the strength of the fixed point. 4 optimization schemes are proposed for the test failure, and the results are compared with the simulation results. In order to improve the test performance, the proposed optimization scheme was adopted for the next round of test. The test was carried out smoothly. The results showed that the accuracy of the method was higher and the proposed method was more effective.

Vehicle Safety; Safety Belt Anchorage; Optimization Design

E-mail: Guoyu.Xiao@sgmw.com.cn

U463.6

A

2095-8412 (2016) 03-477-04

肖国钰(1986-),男;江西赣州人,大学本科,助理工程师,上汽通用五菱汽车股份有限公司,主要从事供应商质量开发方面的工作。