汽车总装配车间低成本物流系统研究

2016-08-15曾清林柳州柳新汽车冲压件有限公司广西柳州545116

曾清林(柳州柳新汽车冲压件有限公司,广西柳州,545116)

汽车总装配车间低成本物流系统研究

曾清林

(柳州柳新汽车冲压件有限公司,广西柳州,545116)

物流成本占汽车生产企业总成本约18%,研究低成本物流系统,对企业非常重要。本文分析了原物流系统的成本构成,疏理了中间物流关键环节存在的问题,在引进AGV(自动导航运输车)基础上,提出了在汽车总装配车间采用减少库存、优化硬件与作业人员投入结构、改善物流管理质量等建议,并设计出低成本运行结构体系。为企业降低库存和人力成本,最终节约物流运营费用有借鉴作用。

低成本;物流系统;AGV(自动导航运输车)

引言

据不完全统计,物流成本占汽车生产企业总成本约18%。在当前汽车市场竞争加剧的背景下,各大汽车企业在提升柔性化生产能力时,纷纷研究低成本生产物流模式,并提升产品竞争力。在企业物流成本中,最主要的就是库存成本。如何削减零部件库存,也是决定制造成本最核心的问题。日本丰田汽车公司的“丰田生产方式”的核心思想就是通过“准时制”(Just In Time准时制,简写JIT)物流模式降低库存,甚至实现零库存的目标。因此,如何削减制造过程中的库存,也是制造企业最核心、最急迫的课题。

丰田JIT准时制生产及物流方式:是在需要时,按照后工序需要的数量,提供所必须的产品。其核心理念在于追求库存无限降低,甚至零库存。在传统的生产方式看来,保持一定数量的库存,是制造过程必不可少的缓冲。丰田JIT的理念就是努力降低中间生产、物流过程的库存[2],从而降低物流成本。保持最低限度的库存,还必须保持在生产过程中的物流精确就位,其核心工具就是利用看板的形式,将下一道工序所需要的零件,准时提供给下一工序[3]。对生产线的设计,也强调精确、及时的物流形式[4]。

1 物流系统成本构成

物流系统的成本主要来自两个方面:一是库存持有成本(Carrying Costs);二是缺货成本(Out-of-Stock Costs )[5]。其中库存持有成本所占比重最大;缺货成本(Out-of-Stock Costs )是指所保管的物资或商品无法满足客户需求所产生的资金损失[8]。

1.1库存持有成本

库存持有成本有以下几个方面组成:

(1)场地占用成本(Space Costs)。该部分成本是指因存储物资或商品所需占用建筑物空间所需要支付的费用。该部分费用还包含所占用建筑物内部的照明等其他费用。

(2)资金占用成本(Capital Costs)。该部分成本是指所存储物资或商品的资金价值。该部分成本的准确估值还存在争议,因为利率有一定的优惠幅度,且资金的机会成本无法准确估计。但是不可否认的是,该成本占总库存持有成本的比重最大,约占80%[6]。部分企业使用资金成本的平均值,也有企业认为用最低资金回报率(Hurdle Rate)来评估资金占用成本会更准确[7]。

(3)物流服务成本(Inventory Service Costs)。该部分成本是指为保管、配送所存储的商品和物资,所支付的人工、税收等费用。

(4)库存风险成本(Inventory Risk Costs)。该部分成本是指商品损坏、短少或报废所产生的损失。

物流成本及相关性分析如表1所示。

表2 物流成本及相关性分析

物流系统的成本中最主要的就是资金占用成本。而这部分成本与库存量强相关。因此,要想降低物流成本,首要就要从库存管理上展开。

1.2总装配工作中存在的问题

在汽车制造企业,总装配车间的人员成本约占制造体系人员的40%左右。在冲压、焊装、涂装都大规模实现自动化、无人化的情况下,总装配车间因为零件数量多,装配工艺复杂,所以还保留了较多的技能人员来实现生产。在当前劳动力成本急剧上升时候,如何减少作业人员成为汽车制造企业都面临的难题。因此,在零件繁多,配送路线复杂的情况下,如何削减总装配车间物流作业人员,也是制造企业最为关注的课题。

2 低成本物流系统的实现方法

根据以往研究测算,工厂生产总运营成本中的20%~50%是与物料搬运和布置有关的成本,合理有效的布置方法,可以使得厂内物流成本降低。丰田的准时制物流模式,明确了在上下工序之间如何保持最小库存的方法。这种方法只是给了一个基本的原则[9]。如何在这种方法的指导下,贯彻丰田提倡的在设计时着手消除浪费的思想,更进一步和最大限度的减少库存,需要依赖创新物流技术予以实现。下文将以某汽车企业总装配车间为例,对低成本物流系统的进行研究。

2.1某汽车企业总装配车间低成本物流系统的设计

在某汽车总装配车间,零部件库存主要包含线边库(LOC)暂存库存,待发区库存、集配区库存、线边库存。该传统集配模式即现行很多采用集配汽车生产厂家总装所采用的内部物流方式,物料流转环节为如图1所示。

图1 传统物流流程图

因此,如果要降低物流成本,必须从如何减少库存、如何对人员硬件投入进行优化、如何改善物流管理质量这三个方面展开设计。

(1)减少库存的设计

根据系统布置设计的基本要素,路线的设置直接影响到各个单位之间的联系[10],要尽可能实现近距离原则。根据传统的物流集配图,从零件到货——生产线上线之间,存在两个多余的环节。根据准时制物流模式“计划和安排环节的简化”[11]的原则以及阿克曼(Ackerman)和拉隆德(LaLonde)提出的缩短运输距离降低物料搬运成本的思想[12],应该尽可能简化中间环节,减少物料的运输次数。因此,在规划时,应考虑取消待发区和集配区。但是物流管理过程中,拣货是一项基本服务。因此,该功能必须予以保留。在基于准时制模式的集配方法下,可以通过集配方法的改进将集配区和线边暂存区进行整合。

综合以上分析,在基于传统准时制物流模式下,本文提出以下库存削减的改善方案(如图2所示)。按照这种方式进行改善,进一步取消中间环节,将基于准时制物流模式的集配直接向前推移,提前到线边暂存区。以削减内部库存。此外,以前的待发区直接取消,物流作业只剩下:到货后的卸货——放料进集配区——集配上线。这种创新模式大幅减少物流中间环节,削减库存。但是,对分拣作业(集配)提出了更高要求,需要使用不同于传统的方式进行集配的管理。

图2 改进的低成本物流模式流程图

(2)改善物流管理质量的设计

由上文可知,基于集配区前移,中间库存减少,意味着不确定性增大。基于准时制物流模式的原理,必须要消除不确定性。而在现代内部物流系统中,必须满足在正确的时间、按照正确的顺序将正确数量的物料,配送至正确的地点的要求[13]。完善的质量控制体系也是准时化的基本条件[14]。

在以往的内部物流分拣系统中,这些要求全凭人工实现,出错率非常高。随着信息系统技术的发展,应用信息系统进行管理,能大幅提高配送效率和准时性。此外,低成本物流模式也需要依靠“软件”能力来实现其模式[15]。现有的集配指示系统可以确保达成需求。

集配指示系统是一种信息系统,根据车辆上线顺序和车型BOM表,指示各集配区拣料人员所需拣料的零件。最大程度上给予员工精确的作业指示,确保其不捡错零件。同时,也实现了准时制生产中同步化的理想状态——具备零件按照顺序、按台份配送至生产线的功能。

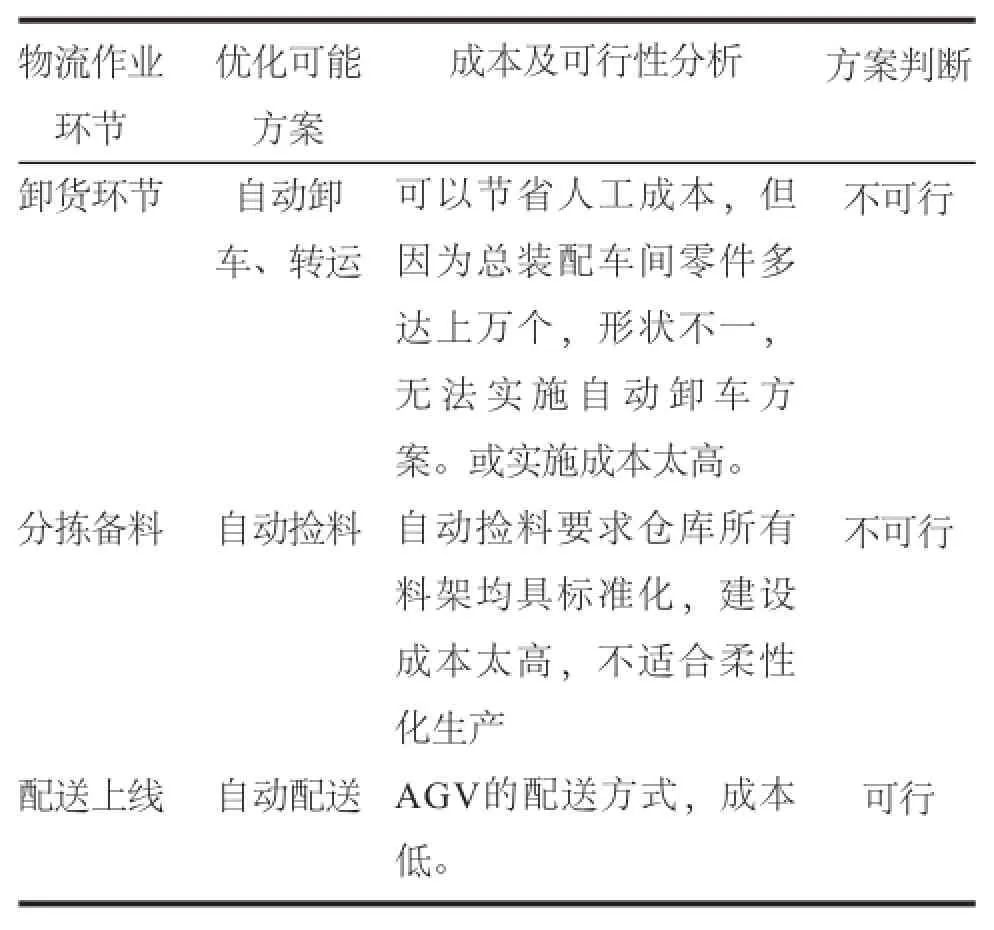

(3)优化人员与设备投入的设计

根据图2改善后的物流流程,库存削减已经处于较优状态。物流作业只剩下卸货、分拣备料、配送上线三个环节。在这三个环节中,占成本比重最大的还是人力成本和设备成本。先对这三个环节的可能优化方案进行分析(见表2)。

根据怀特(White)提出的物料搬运系统发展的五个阶段[16],用自动化取代以大量人力活动为特征的人工物料搬运是一个大趋势。通过分析国内外先进物流技术,可知AGV技术可以取代人工作业。按照目前的劳动力成本和AGV设备成本,可以进行以下对比(见表3)。

表2 物流作业环节优化方案分析

表3 AGV成本对比表

由上表3可知,用AGV取代人工在成本上是非常经济的,如果人工成本节省的费用大于设备折旧和后期维护保养的费用,那么肯定可以降低物流运营费用。此外,AGV能通过料车的组合实现成组运输,一次完成多台车的物料配送,符合物料搬运的基本原则——物料搬运的经济程度与货物规模成正比[13]。使搬运的经济型和成本优势得到进一步凸显。

因此,投入AGV无人配送系统,在理论上能有效降低物流运营成本。

综合以上分析,在基于准时制的传统集配模式上,可以进一步创新,采用改进的低成本物流系统。该改进的低成本物流系统利用准时制模式朝前移动以进一步消除中间库存、利用集配指示系统确保准时制模式得以实行并稳定可靠、利用AGV无人配送系统降低物流运营成本,最终实现成本最优的物流系统。

2.2低成本物流系统的成本

经测算,按照以上方案的物流系统比传统物流模式在运营成本上可以降低12%。此外,采用AGV配送后,物流现场更加有序、整洁。采用了集配指示系统后,使物流配送具备防错能力,物流配送出错率直接降低为零。

3 结束语

针对目前国内汽车企业总装配车间的特点,低成本物流系统在人工设备成本削减和库存降低方面有很大改善空间。在人工设备成本削减方面,采用AGV无人配送系统可大幅降低物流人员,减少物流运营成本。采用集配指示系统可以简化过程管理,减少出错概率,提高物流的准确度。有了AGV和集配指示系统的支持和配合,可以削减物流过程,从而减少过程物流库存和物流运作成本,最终实现成本最优的物流系统。

[1]井正明.现场改善[M].周健译.机械工业出版社,2013.

[2]詹姆斯.P.沃麦克,丹尼尔.T.琼斯.精益思想[M].沈希瑾译.北京:商务印书馆,2005.

[3]李芳,罗清明,叶春明.JIT方式在冷链物流配送中的应用研究[J].工业技术经济, 2007,26 (1):99-101.

[4]齐二石,张洪亮.工厂精益设计的框架及实施方法[J].科学学与科学技术管理, 2009, (09):167-171.

[5]Ronald H.Ballou.Business Logistics Management [M].王晓东,胡瑞娟译.北京:机械工业出版社,2006.

[6]Robert Landeros,David M.Lyth. Economic-Lot-Size Models for Cooperative Inter-Organizational Relation-ship[J].Journal of Business Logistics, 1989, 10(2):149-153.

[7]Douglas M.Lambert,Bernard J.LaLonde. Inventory Carrying Costs[J]. Management Accounting,1976,(08):31-35.

[8]朱成国.基于JIT的库存管理模式研究[D].天津:天津大学,2009.

[9]齐二石,张洪亮.企业精益文化建设[J].科学学与科学技术管理,2008,(12):133-136.

[10]周跃进,陈国华.物流网络规划[M],北京:清华大学出版社,2008.

[11]Donald Waters.Inventory Control and Management [M].李习文,李斌译.北京:机械工业出版社,2005.

[12]Kenneth B.Ackerman,Bernard J.LaLonde. Making Warehousing More Efficient[J]. Harvard Business Review ,1980,(03-04):94-102.

[13]朱耀祥,朱立强.设施规划与物流[M].北京:机械工业出版社,2004.

[14]张林格.实施准时化(JIT)生产方式的基本条件探讨[J].现代财经, 2005,25(7):38-40.

[15]黄文杰,黄奕.零库存可行性分析和风险防范措施[J].企业经济, 2009,(09):38-40.

[16]John A,White. Materials Handing in Warehousing:Basics and Evolution[J]. Annual Proceedings,1988, 2:133-137.

曾清林,男,湖南邵东人,硕士研究生,助理工程师。研究方向:丰田生产模式;主要从事的工作:生产物流、生产制造、制造技术。

E-mail: qinglin2012@163.com

Research on Low Cost Logistics System in the Automobile Assembly Workshop

Qinglin Zeng

(Liuzhou Liuxin Auto Stamping Co.,LTD., LiuZhou, GuangXi, 545116, China)

The logistics cost accounted for more than 18% of the total cost of automotive enterprises. Study on the low cost of logistics system is very important for the automobile OEM. This thesis analysis the cost structure of the original logistics system, reorganizing the logistics center is the key link existing problems, and puts forward the automobile assembly plant in the reduce inventory, hardware and operating personnel input structure optimization, improve the quality of logistics management and so on, the introduction of AGV (automated guided vehicle), and to the design of low cost operation structure system. For enterprises to reduce inventory, reduce labor costs, and ultimately reduce logistics operating expenses as a reference.

Low Cost; Logistics System; Automated Guided Vehicle

U468.2+1

A

2095-8412 (2016) 03-401-05