改性水玻璃石英砂造型工艺研究及技术改造

2016-08-15黎佰进杭州汽轮铸锻有限公司浙江杭州311106

黎佰进(杭州汽轮铸锻有限公司,浙江杭州,311106)

改性水玻璃石英砂造型工艺研究及技术改造

黎佰进

(杭州汽轮铸锻有限公司,浙江杭州,311106)

本文介绍了改性水玻璃石英砂造型工艺研究的背景和目的,详细论述了试验工艺以及技术改造项目三个阶段实施的详细过程,总结了影响工艺和产品的内外因素,特别分析了改进工艺在铸钢件生产中的应用具体细节。本文对同行工作有指导作用。

改性水玻璃;树脂砂;生产应用

引言

随着我国工业水平的不断提高和国内外铸件市场需要,铸件产品质量要求不断提高,对铸件尺寸精度、表面质量都提出了更高的要求[1]。同时,为了减轻水玻璃砂铸件生产开箱、清砂劳动强度,原来的水玻璃砂铸钢件生产工艺逐渐被溃散性好、生产铸件尺寸精度、表面质量好的树脂砂造型生产工艺取代。但是树脂砂造型的缺点是产生的污染较大。

因此寻求一种新的型(芯)砂粘结剂,使生产工艺能够达到如下目标:一是型(芯)砂的溃散性良,方便铸件清砂和生产组织;二是绿色清洁、环境友好,型砂可再生利用;三是可整体提高铸钢件表面质量和尺寸精度是非常重要。本文针对水玻璃石英砂及其造型工艺等方面进行了深入研究和分析。

1 工艺研究及技术改造目的

随着对水玻璃石英砂基本组成和硬化机理的认识深化,通过对普通水玻璃在用活化金属离子改性,以及用有机酯硬化水玻璃等多个方面获得了突破性进展,可使型、芯砂中水玻璃加入量减少至2.0~3.0%。可以达到提高了铸件的表面质量和铸件尺寸精度,而且明显提高了水玻璃砂的溃散性,从而缩短了铸件的清砂时间,也使水玻璃旧砂再生回用成为可能[2]。

本次改性水玻璃石英砂造型工艺研究和技术改造要达到以下目的:

(1)现实改性水玻璃石英砂造型(制芯)生产中、大型铸件生产;

(2)铸件表面粗糙度达到Ra ?100μm,铸件精度达到CT11级;

(3)提高型砂溃散性,减少清砂作业劳动强度;

(4)现实型砂再生回用,再生回用率70%。

2 工艺研究过程

该工艺研究及技术改造项目总体分三个阶段实施:第一阶段:基础试验,选定最佳改性水玻璃及有机酯加入量,确定型砂强度、硬化时间等工艺参数。第二阶段:框体结构小型铸件造型、浇注试验,验证基础试验所确定的工艺参数,检验铸件收缩率、型砂溃散性,通过试验结果对比分析,进一步优化型砂工艺参数[3]。第三阶段:常产铸钢件工艺验证试验,通过对试验结果的对比分析,验证改性水玻璃石英砂造型工艺。

2.1基础试验

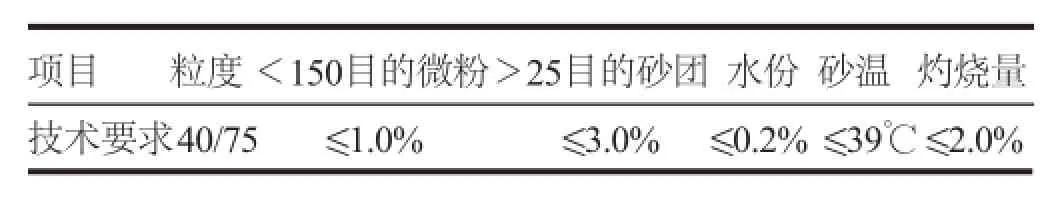

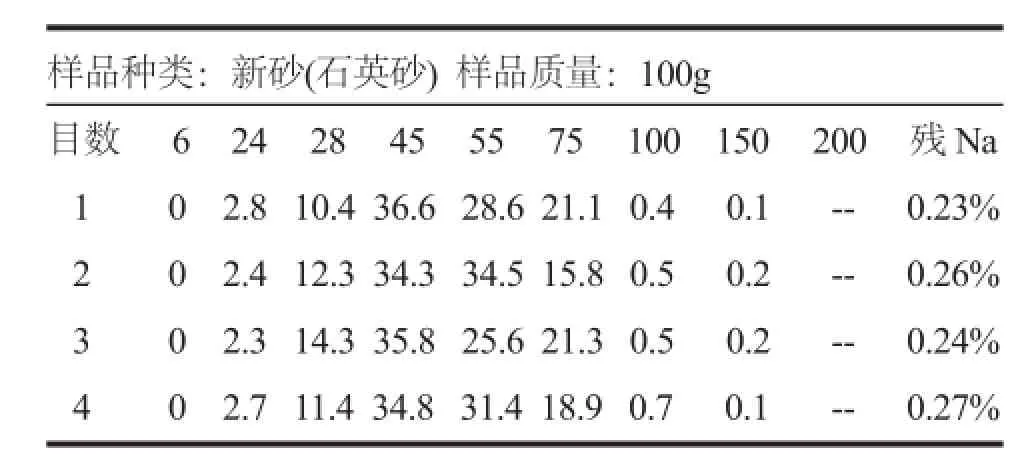

试验用原材料,即原砂采用福建晋江出产的40/75目石英砂,其型砂粒度分布及物理化学性能指标如表1、表2所示[4]。

表1 型砂粒度分布

表2 物理化学性能指标

试验中,采用改性水玻璃和有机酯作为粘结剂和固化剂。

2.2改生水玻璃、固化剂加入量及配比试验和相应工艺性能检测

(1)型砂混制工艺方案,如下流程:

(2)选择多种有代表性气候进行粘结剂、固化剂配比试验并对试,验结果数据进行分析。改性水玻璃、有机酯配比混制及其性能试验结果见表3。

表2 基础试验改性水玻璃、有机酯配比及其性能数据表

2.3基础实验数据分析及结论

实验观察和测量,得到:1)改性水玻璃加入量在0.25%左右,24小时抗拉强度达到0.3~0.6MPa,能满足中大型铸钢件造型浇注要求;2)可操作时间约15分钟,能满足造型操作要求。

从数据上分析,湿度对强度的影响比较大,在试生产中要注意。建议在生产中采取表面喷灯烘烤,且在合箱后浇注前热风机对型腔加热等措施。

根据试验数据分析,得出:根据不同的天气情况,选择合适的改性水玻璃和有机酯型号,尤其重视加入量配比,能满足中大型铸钢件造型浇注要求,可以进行铸件造型试生产工艺试验。

3 框体结构小型铸钢件造型、浇注试验

经过第一阶段基础试验,并对试验数据进行分析,认为可以进行产品工艺试验。根据公司现有产品中选择一只框体结构的小型普碳钢铸钢件进行产品工艺试验,试验过程中不改变其它铸造工艺参数。产品结构如图1。

图1 框体结构图(外型尺寸1500×1500×700mm)

3.1造型、浇注生产试验

造型时天气温度、相对湿度、型(芯)砂配比及其性能数据如表4所示。

表4 基础试验改性水玻璃、有机酯配比及其性能数据表

造型、制芯正常进行,型砂可操作时间都在15分钟以上,有比较宽裕的时间进行布置冷铁、引气绳、浇注系统等操作。根据经验判断,中、大铸件造型操作也可进行;但是砂坭的流动性比树脂砂略差,模型表面要辅助紧实,凹槽等部位要重点紧实。

放砂结束后45分种起模,起模顺利,型腔表面光洁;起模后4小时表面强度较好,可以正常刷造型涂料。

合箱浇注正常,浇注温度为1570℃。

3.2铸件打箱及型砂性能检测

铸件开箱时,型砂溃散性较好,型、芯砂坭基本脱落,铸件表面没有明显粘砂,清砂工作较顺利。砂箱上残留块砂通过振动落砂机振动后能脱落、碎化进入再生系统。

通过破碎、干法再生,直接取样在实验室筛分取样分析残Na,检测再生性,试验检测残留Na2O 在0.22%~0.28%之间,达到再生效果。

3.3铸件检测

经过对铸件进行检测,达到如下水平:一是铸件内、外表面光洁,粗糙度Ra ?100μm,表面质量良好。二是铸件补缩情况良好,未见散砂、裂纹等异常缺陷,探伤检测质量良好。三是尺寸检查铸件收缩率约1.8%,精度基本达到CT11级。

总之,铸件试验结论有三点:

(1)型砂可操作时间、强度、溃散性和再生性等均能满足工艺要求;

(2)所试制铸件表面质量、内在质量均良好;

(3)铸件尺寸精度良好,收缩率合适,可控性强。

4 常产铸钢件工艺验证试验

经过第一、二阶段的基础试验和框体结构小型铸钢件造型、浇注试验,取得合适的配比数据、型砂各方面性能指标和试制铸件产品质量等各方面信息;经过分析认为可进行正常中、大件产品试生产试验。决定进行一周的常产品试生产,单只铸件重量在1.5T~15T,一周总生产铸件重量在95T左右。公司对车间造型设备进行了局部改造,使之适合试制生产。

4.1常产铸钢件试生产型、芯砂工艺要求

原砂SiO2含量、水份含量、粉尘含量、颗粒度等物化性能要求见下表5。

表5 40/75目造型石英砂物化性能要求

根据前期工作经验,分析、总结改性水玻璃石英砂的性能特点,编制《改性水玻璃石英砂混制工艺规程试行》,规定型(芯)砂配比、性能指标、检测要求及混制工艺,指导试生产。

4.2常产铸钢件造型、浇注

在一周的常产铸钢件造型时型砂混制正常,改性水玻璃加入量2.5%~2.6%,强度在0.35MPa ~0.6MPa,能满足生产要求。

浇注温度控制在1565℃~1580℃,浇注过程型腔排气、坭芯出气状况良好。

4.3铸件打箱、砂型溃散及再生

当铸件开箱时,可见型砂溃散性较好,型、芯砂坭基本脱落,铸件表面没有明显粘砂。铸件开箱效果如图2,清砂后效果如图3。

图2 铸件开箱效果图

图3 铸件清砂后效果图

开箱后,旧砂带温送进再生系,统计旧砂回收率在70%以上,再生砂的物化性能如下表6,符合工艺规程要求。

表6 再生砂粒度分布及残Na

4.4常产铸钢件试生产质量

铸件表面粗糙度Ra ?100μm,接近50μm,表面质量如图5所示。

图5 铸件表面质量效果图(未打磨)

铸件尺寸检查情况良好,尺寸精度达到《铸件尺寸公差与机械加工余量》(国家标准GB6414-1999)规定的CT11级,未发现有大的尺寸偏差和收缩异常。

铸件表面散砂、气孔缺陷比较少,表面MT探伤检测裂纹情况正常,局部转角等易产生裂纹部位的裂纹缺陷与原树脂砂生产同类铸件相比略有减缓[4]。

5 设备技术改造

经过小批量常产铸钢件的生产试验、质量检测及各方面的数据分析,认为改性水玻璃石英砂造型生产铸钢件在本公司是可行的。决定对现有设备进行改造,改造重点主要有:

(1)针对改性水玻璃加入量比树脂加入量大,对混砂机的泵进行更换,转速参数进行调整;

(2)水玻璃吸水性比较强,天气潮湿时,除尘器布袋上吸附的粉尘水玻璃含量高而吸水发粘,除尘效果变差,一方面对除尘器进行扩容,另一方面改造成新型的布袋易更换的脉冲反吹除尘系统;

(3)水玻璃在200℃左右有一个脆性点,干法再生在这个温度时最佳,为了节约能源,要求旧砂带温直接进入再生系统,再生后温度在150℃左右。但是造型要求砂温在39℃以下,之间温差比较大,砂温调节器的冷凝能力不够(设计上要求80℃以下进入砂温调节器)[5]。设备改造时在再生风选结束进入砂温调节器之间增加一台沸腾床,可以达到有效降温的目的,在尽量降低能耗的同时,确保再生砂的质量、温度达到工艺要求。

通过论证、核算,立足于现有生产设备进行改造,一次性成本不大,改造后的运行成本也增加很少,且能满足生产、工艺要求。

6 结束语

“改性水玻璃石英砂造型工艺研究及技术改造”项目取得较好的成果,生产能力满足要求,生产铸件产品质量高,生产作业环境得到较大改善,达到预期效果。

在生产试验中,发现天气温度等情况,特别是空气湿度对水玻璃砂造型生产影响比较大。在以后的生产工作中要记录并统计“天气——混砂配比——型砂强度”三者数据,绘制曲线图,用于生产指导。

在今后的大批量生产中,要密切关注生产进程、质量情况,不断完善工艺过程,以持续改进产品质量。

[1]樊自田. 水玻璃砂工艺原理及应用技术[J]. 机械工业出版社,2002.

[2]黄天佑. 铸造手册——造型材料[J].机械工业出版社,2002.

[3]樊自田. 水玻璃旧砂再生中Na2O含量测定与再生机的脱膜率[J].铸造设备研究,1999(04).

[4]董选普,黄乃瑜,何大炎,陆浔. 实现水玻璃砂绿色清洁生产的若干关键技术[J]. 新技术新工艺,2003,12:39-42.

[5]俞正江,郑慧.有机酯水玻璃砂在特大型铸钢件上的应用[J]. 铸造,2007,11:1215-1217.

黎佰进(1979-),铸造工程师。研究方向:铸造专业。

E-mail: 7976797@qq.com

Process Research and Technological Transformation on Quartz Sand Modified Sodium Silicate

Baijin Li

(Hangzhou Steam Turbine Casting Co., Ltd., Hangzhou, Zhejiang, 311106, China)

This paper described the background and purpose of the study of modified silicate quartz sand molding process, discussed the process of detailed test processes, and transformation project implemented in three phases. This paper summed up the internal and external factors affecting the processes and products, in particular analyzed process change details in steel casting production. This paper is useful for work guidance.

Modified Silicate; Resin Sand; Production Applications

TG254

A

2095-8412 (2016) 03-469-05