微孔注射成型装置(第四部分)

2016-08-13木彐摘编

木彐摘编

微孔注射成型装置(第四部分)

木彐摘编

编者按:随着近年来微孔塑料注射成型技术的快速发展,为推进这一技术广泛应用本刊经相关出版单位同意从国外机械译丛《微孔塑料注射成型技术》一书,摘编了注射成型技术与装备有关内容共分四部分并发表,使之更好地为科研教学产品研发、设计、生产、维修等提供应用与指导,为橡塑行业技术创新奠定理论基础。

微型注射成型工艺不仅具有节省材料、降低能耗、缩短成型周期这些既明显又诱人的优点,还大大提高了注塑件的尺寸稳定性、促进了注塑件的固化和创新。微孔注射成型可以加工费结晶性塑料、半结晶性塑料、热固性树脂、热塑性弹性体和生物塑料等通用塑料和工程塑料,本讲座着重介绍微孔注射成型装置的结构及成型阶段原理。

微型注射成型装置;结构;成型阶段;工艺

1 微孔注射成型的液压系统

设计微孔注射成型机的液压和控制系统时有两个必须满足的要求,一个是在螺杆回位与SCF计量过程中可控的背压以及螺杆闲置过程中恒定的背压,另一个是如前所述的最小注射速度。另一方面,控制系统必须与SCF计量要求相匹配,根据螺杆内自洁段的位置按顺序开启气体注射器。液动螺杆或者电动螺杆必须配备主动型加工设置,一般是高的螺杆转速在冷却的最后完成螺杆回位和SCF计量。这是在最佳条件下利用成型周期缩短设置每一个动作来运行微孔成型的关键。此外,微孔成型注射成型机的液压系统必须根据美国塑料工艺协会推荐的安全指导原则来设计。

1.1机筒内的液体背压控制

发泡装置有特殊的液压设计,液压要保持恒定,在螺杆停止转动后保持单相溶液所需的最低压力,一般在6.9 MPa以上和34.5 MPa以下,具体大小取决于所用塑料以及熔体中的气体用量。另一方面,微孔注射成型时在螺杆回位过程中仍然要求可控的螺杆背压。

(1)液体背压曲线微孔成型的液体背压曲线实现的方式类似于传统注射成型机,可以根据物料加工和螺杆设计设置多达10条不同的背压曲线,制得均匀的单相溶液,实现精确的注射量。大多数情况下,SCF计量需要在整个螺杆回位过程中都有相同的背压设计,因为恒定的SCF计量是指在整个计量过程中熔体压力都没有变化。但是,如果螺杆的几何结构在SCF计量位置处使压力发生变化,如反向槽螺杆设计,背压曲线就需要进行相应地设置。在整个螺杆行程期间反向槽螺杆在固定SCF注射器位置处的压力曲线表现出持续增大的趋势。如果预置的SCF计量压力只比熔体压力高出0.35 MPa,那么,这一位置处的熔体压力在整个螺杆行程中就会从20.66 MPa增大到23 MPa。这一2.34 MPa的压力增加值肯定不仅仅是持续降低SCF计量速率,而且也会使SCF过早地在某处停止计量,因为螺杆自身产生的熔体压力增加也已经超过了SCF和熔体压力之间设置的最大压差21 MPa。但是,如果根据已知的压力曲线在控制柜中将背压设置为持续下降,那么,就能得到压力测量位置图中的水平压力曲线。所以,微孔注射成型中仍然需要通常压力控制曲线所设置的背压曲线。

(2)螺杆闲置期间恒定的液体背压在微孔注射成型中,液压装置必须改进,在螺杆完成回位、闲置等待注射的过程中维持恒定的压力。液压装置需要比例阀或者伺服方向阀来控制每一个周期间的最终注射量保持—致,并且在螺杆闲置期间维持其不变。有几种不同的液压装置可以满足这一要求,讨论如下。

由液压装置实现位置控制是螺杆闲置期间恒定液体背压控制的最简单方法,它只是保持完成回位之后的螺杆位置。采用这种方法时,能够将闲置期间的螺杆位置和背压保持在一个可以接受的变化范围内。事实上,这种液压控制不仅经济,而且也是保持单相溶液中熔体压力的可靠方法。其工作原理是伺服阀非常精确地控制螺杆最终的回位位置。螺杆尾部的初始位置存其停止转动时可能不能保持不变。螺杆会被积聚在螺杆头处的单相溶液中的气体压力向后推,然后,位置偏差会被伺服阀立即纠正,即伺服阀通过注射缸的向前运动推动螺杆向后回到预设位置。这一动作会自动使所需维持的背压得到恢复,最终平衡的背压可能不会与预设的背压完全一样,但是非常接近。一旦由于位置控制的最终平衡而产生压力损失,可以将这一压力损失加到预置的压力中最终维持背压和位置,不会有任何损失。这种位置控制方法是大多数小吨位微孔注射成型机最为常用的方法。

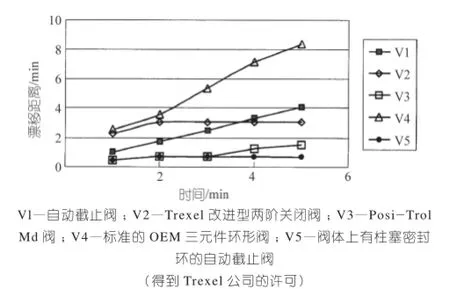

另一种常用的方法是直接进行压力控制,精确保持预设恒定压力。这同样适用于微孔成型,因为其要求恒定背压。采用这种方法在螺杆回位之后维持压力的困难在于螺杆头处的瞬时密封。一旦螺杆完成回位,螺杆头必须立即关闭,在设定压力下螺杆头处不能有漏流。否则,螺杆会向前漂移,因为螺杆头处有漏流,而且注射量也减小了。这样,一旦螺杆的位置变化量超过极限,注射成型机就会停机。图1给出的典型微孔螺杆头漂移实验结果表明,精确控制压力的液压装置没有万全的方法控制螺杆头。可以接受的方法是将螺杆位置偏差的许用范围设置得宽一些(最大偏差许用值为2 mm左右)。只要每个成型周期中预关闭截止阀所需的漂移距离恒定,对于微孔注塑件来说,这一许用范围仍然合理。有了这种特殊的液压系统和控制参数设置,图1中除了标准的OEM三元件环形阀V4外,所有螺杆头都是合格的。

图1 在静止头测试中五个螺杆头的漂移距离比较

另一方面,对于图1中测试的所有螺杆头,在螺杆回位过程中,位置控制也不会有漂移问题,它比压力控制方法对螺杆头磨损和密封问题有更大的承受能力。

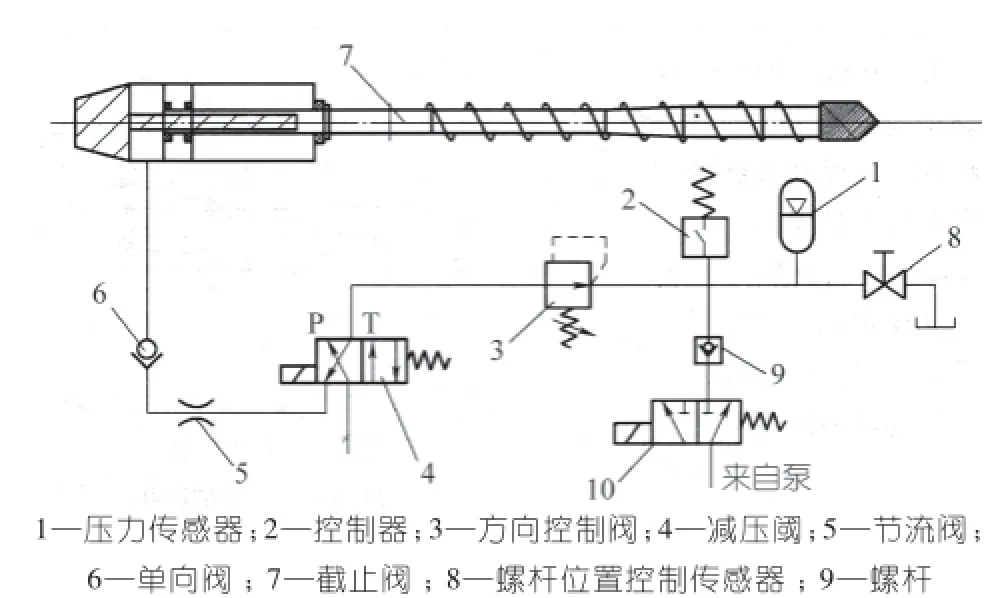

2002年Engel公司开发了一种安全装置,而且还申请了专利。该技术提供了一种工艺和装置,在安全装置打开的过程中避免了对单相溶液的破坏,将流道料或者注塑件从模具中取出,同时维持其安全标准。图2给出了这种特殊液压回路的示意图。它在螺杆回位之后保持螺杆位置,通过截止阀7将通向注射缸的油人口关闭;然后,控制器(图2中未示出)根据与注射柱塞相连的螺杆位置控制传感器8和螺杆9检查位置偏移信号。如果纠正螺杆的位置变化需要从液压系统中得到更多的油和更大的压力,那么方向控制阀3将打开,使旁路的油通过减压阀4、节流阀5和单向阀6供应,校正柱塞的位置,保持螺杆的位置。这种压力系统的螺杆确实是低速运动(节流阀控制的低流量),能够维持单相溶液但没有危险。液压要尽可能地低,只要能够维持单相溶液即可。如果出现异常压力损失或者紧急停止按钮被按下,需要立即释放注射成型机的液压。

图2 维持恒定压力和螺杆位置安全所进行的液压回路改进

维持螺杆头处背压恒定的另外一种典型液压设计是图3所示的蓄能器回路。一旦注射缸的压力低于设定值,方向控制阀4电路起动。蓄能器1中的液压油流过减压阀3、方向控制阀、节流阀5和单向阀6,提高注射缸中的压力。压力开关打开,从系统泵中给蓄能器充油。8是紧急释放或排放阀,可以是手动的,也可以是自动的。为了保证微孔成型过程的操作安全,推荐采用自动释放阀。

图3 用蓄能器改进液压回路维持恒定压力

最后,介绍一种简单的液压方法,即对传统注射成型机进行改造,加装微孔注射成型功能。现在广泛采用这种设计对现有的液压系统进行改造。先导式单向阀是双向、电磁控制的座阀,一般都是开着的,刚好装在注射缸入口与主阀(现有阀与注射缸相连)A口之间。一旦螺杆完成回位,单向阀的电磁铁迅速起动,将液压注射缸中的高压油与已有的阀隔离。这种阀要选大尺寸的,以处理通常注射过程中的油流,而且不应对注射成型机常规操作有影响。即使是最好的密封阀也有一些渗漏,所以,这种方法只在螺杆闲置时间不是很长时才有效,理想的时间是不超过1 min。

1.2螺杆驱动系统的液压设计

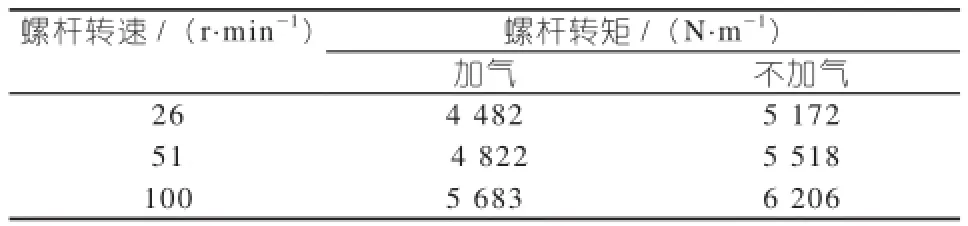

低黏度SCF注入聚合物熔体时起到增塑剂的作用。一旦SCF和聚合物形成单相溶液,溶液的黏度就会大幅度下降,使螺杆转矩减小。表1表明,将CO2气体(典型用量为质量分数为6%)添加到GPPS熔体中后,所需的螺杆转矩约下降10%,这就是说可以在不增加液压马达功率的情况下提高螺杆转速。上述发现意味着对于传统的往复式螺杆注射成型机,一般只需要采用一个新的微孔螺杆和机筒(带气体注射器),而一般不需要对液压马达或者塑化装置进行升级改造。但是,必须提高液压马达的转速来弥补气体的增塑作用以及SCF计量的高背压所致的产率损失。螺杆驱动系统的液压设计结果也适用于电动螺杆驱动系统,只不过是用电动机和齿轮箱代替液压马达而已。

表1 加与不加气体时,直径105 mm螺杆所需的转矩

还有一种可能,就是将螺杆用作SCF计量的加气部件。在这种情况下,气体通过螺杆尾部到达螺杆中,从而实现SCF的计量加气。所以,这就需要液压马达轴的中间是空的,用于螺杆计量系统。

1.3注射液压系统传统设计

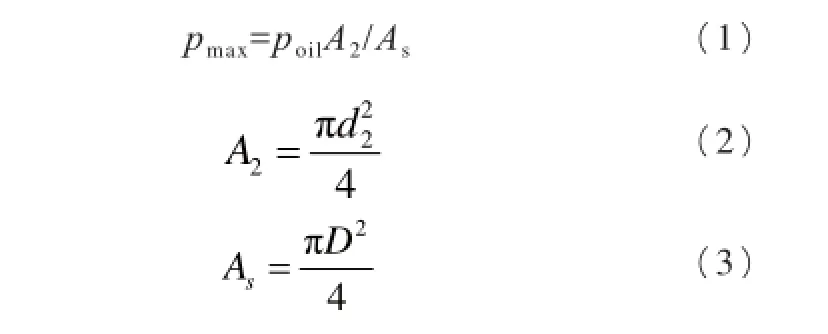

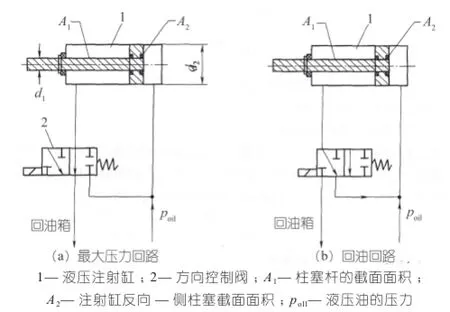

微孔注射成型的液压系统传统设计必须提供高的注射体积流量,解决方案有两种,即采用蓄能器和大的体积泵。众所周知,传统注射成型机用的通用注射缸有两种回路,一种是最大压力回路,一种是回油回路(也称为最大速度回路)。图26给出了这两种回路的示意图。那么,可以用下面的公式计算力和速度。

在图4所示的最大压力回路中,最大注射压力为

式中:

pmax——最大注射压力;

As——螺杆大径处的面积;

图4 注射缸的两个基本液压回路

A2——注射缸反向一侧柱塞截面面积;

d2——注射缸简直径。

A2/As称为液压缸的强度比,工业标准值为8~12。从图4中可以看出,如果油直接流向油箱,那么,柱塞杆没有产生阻力。回路的背压是由回油回路的长度、回路直径以及单向阀采用很小开启压力的可能性决定的。但是,为简化计算,在式(1)中一般将压力设为0。不过,这种回路总是要在注射压力和注射速度之间进行平衡。如果一个增大了,另一个就必须按比例减小。假设油的流量已知,则图4所示的最大压力回路中的注射速度为

式中:

υp——压力最大时,运行设定的注射速度;

Qp——注射缸液压油的流量。

在图4所示的回油回路中,回油运行设定的注射压力由下式给出:

式中:

preg——回油运行时设置的注射压力;

A1——注射缸柱塞杆截面面积;

d1—注射缸柱塞杆的直径。

很明显,回油运行时注射压力低于最大压力运行时的注射压力,因为柱塞杆一侧的压力不再是0,而是等于柱塞反向面一侧的压力。所以,相同的油压poil推动的有效面积就从A2减小到(A2-A1)。但是,回油时,注射速度增大,即

式中:

υreg—— 回油时设定的注射速度。

如桌柱塞的面积比A2/(A2-A1)=2,那么结果就是注射速度增大一倍。总的来说,微孔注射成型只需要一个回油运行,因为低注射压力时的高速度决定了大多数微孔注射成型的应用。因此,即使高速注射时需要使用蓄能器,设计也要关注回油回路。

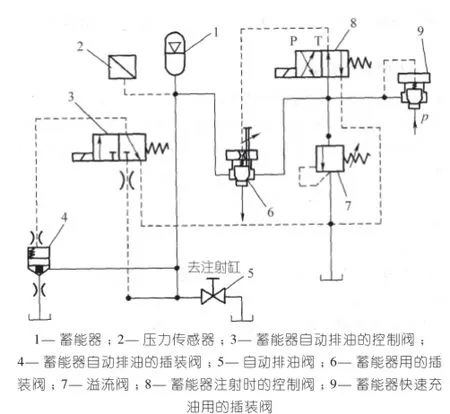

图5所示为高速注射时采用蓄能器的典型液压回路示意图。在使用能够对高流量做出快速反应的插装阀时推荐微孔注射成型采用蓄能器控制阀。溢流阀7控制阀6的打开,阀6是注射的主要插装阀。一旦溢流阀7打开,蓄能器1中的油会立即得到释放,与快速注射泵中的油混合。一旦紧急停车起动,阀3控制着阀4的自动释放,使用蓄能器中的油。

1.4单向喷嘴(或者阀浇口)的液压没计

单向阀或者阀浇口的液压设计类似于推杆或者抽芯回路设计。图6给出了典型的液压回路示意图。单向阀或者阀浇口的液压设计必须是正向(或默认)关闭。所以,这种特殊的液压回路在系统压力p可能低于液压缸中必须设置的关闭压力时用小型蓄能器保持液压缸中的压力。另一方面,这种回路有一个先导式单向阀8。当泵操作系统时,压力p由先导式单向阀8保持,蓄能器正常操作。但是,在泵停止时,系统中不再有压力,先导式单向阀将打开,使蓄能器安全、自动排油。这是机器上有蓄能器时为保证安全所必需的。要注意的是,实际上总是用简单的单向阀7将蓄能器与泵隔开。这种回路的另外一个突出设计特点是液压缸采用液压控制的单向阀3。如果出现紧急动力损失,它能维持液压缸中的压力。这只是针对微孔注射成型,传统注射成型采用相反的方法来操作单向喷嘴,就是立即释放液压缸中的压力,在动力损失后单向阀仍然是开着的。

为了安全使用液压回路,如果注射成型机长时间停机,必须在机筒上使用手动压力释放装置(或者是喷嘴——Herzog标准单向喷嘴释放装置),最后释放机筒内的压力和富气体熔体。

图5 高速注射时采用蓄能器的典型液压回路示意图

2 微孔注射成型的控制系统

与传统注射成型机相比,微孔注射成型机的控制系统有数个重大变化。单向喷嘴或者阀浇口与注射之间的顺序控制是保证首先注射、然后再打开止逆元件的重要因素之一。另一个就是多SCF注射器的顺序开关。此外,在螺杆回位过程中,SCF注射器必须是开着的,且打开得滞后一些,关闭得提前一些。对于一些敏感材料,SCF压力设置需要有自适应控制,自动跟上机筒内的熔体压力变化。最需要说明的是,对于短螺杆行程,要采用特殊的SCF计量,即脉冲计量。

2.1微孔注射成型顺序控制

微孔注射成型的螺杆回位、SCF计量、单向阀开关和注射等动作有特殊的控制顺序。如果只考虑微孔成型的特殊动作,下面讨论几个动作的顺序。

(1)单向阀比注射开始时间晚0.5 s左右打开。如果初始注射不能与自动高压物料排放相匹配的话,这是一种已经得到证明、能防止可能的富气体熔体自由对空注射到模具的方法。

(2)SCF计量必须在螺杆回位过程中完成。在回位开始后晚1 s左右打开,在回位结束之前关闭。关于SCF计量有几个重要问题。因为在气体注射器刚打开时,高压气体会突然释放,所以,它只能在螺杆建压并开始以设定的螺杆回位速度轴向运动之后打开,而且还要保证SCF能被熔融物料流从SCF计量位置处带走。同样的原因,SCF计量必须在螺杆回位结束之前关闭。

(3)保压结束时,单向喷嘴必须关闭,使螺杆开始回位。

(4)开模时,单向喷嘴或者阀浇口必须关闭,安全操作。

(5)如果机筒上采用多SCF注射器计量,它们必须响应一些重叠注射时间,以与螺杆自洁段长度匹配。如果假设机筒上有两个SCF注射器,注射器设置总的建议如下:

①第一个注射器在0.2 D处打开(最小打开位置,D为螺杆大径)。

②第一个注射器在2.1 D处关闭。

③第二个注射器在1.9 D处打开。

④第二个注射器在整个行程的0.8倍处关闭。

注射器按时间还是位置关闭,视哪一个先行。上述设置是在自洁段最大长度为2.2 D的情况下设定的。如果没有第二个注射器,自洁段至少还要长4.2 D才能在4. 2D的长度内覆盖整个SCF计量行程。那么,这种螺杆可以设计得自洁段只有2.5 D,节省2 D给额外的混合段,以使SCF更好地分散和混合。

图6 采用单向阀的典型蓄能器液压回路

2.2SCF计量控制

SCF计量可能要解决两个问题,一个是压力适应控制;一个是回位时间短时,采用脉动计量。这两种方法都得到成功的商业应用,下面将进行讨论。此外,对于所有微孔螺杆来说,有一个总的SCF计量控制规律。

(1)SCF计量的压力适应控制 这是在螺杆回位过程中压力持续不断地变化时螺杆的特殊控制方法,螺杆回位过程需要这种适应性控制。这种适应性控制能保持SCF计量全过程中的压力差一致。换句话说,也就是SCF计量压力设定随着压力传感器测得的熔体压力变化而动态变化,然后让SCF设定压力随测得的熔体压力变化,高于熔体压力恒定压差。这样,SCF流量就会保持一致,计量流量也一致。

所以,需要开发一种界面控制系统,进行适应性控制。这种界面控制基本上就是完整的一条线或者完整的环路(出SCF装置、返SCF装置)控制恒定的压力(输送压力)。这一压力可以由电动调节器根据SCF装置的压力来控制。电动调节器能够获取SCF入口压力调节器的反馈信号,控制器程序控制维持SCF液体流回路与熔体压力之间的压差。这样,注射器就要重新设计SCF入口和出口以及一个旁路阀。这将在SCF输送系统设计中详细讨论。

(2)脉冲SCF计量这种方法成功用于快速回位,即使采用适应性方法,也能尽可能快地稳定SCF计量。这种简单的方法实际上就是利用SCF注射器打开时间的快速脉冲。已经证明将脉冲时间控制得很短能够避免在很短的回位时间内SCF计量量太多。

(3)SCF计量设置的总原则 必须开发微孔注射成型特殊软件,控制SCF计量的时间顺序和螺杆回位行程(不是螺杆转动时间)。一般来说,SCF注射器在机筒内达到稳定的熔体压力之前不应被打开。编写微孔注射成型软件有几项原则。准确确定这一打开位置的一种方法是取注射行程和螺杆转动之前位置之差,在螺杆转动开始之前再将这一差值的5%加到螺杆位置上。传统注射成型中的缓冲设置从未用于微孔注射成型,因为微孔成型没有保压过程。一般是在保压的最后阶段出现这种情况;如果没有保压,就在注射结束时出现;螺杆在机筒内稍微向后移动,同时解压缩。之后,在螺杆开始转动之前,解压缩驱动SCF注射器打开位置处的反向槽。反向槽中出现这种情况时,就会在机筒内产生巨大的压力突增,因为反向槽产生了高压,那么,机筒开始建压的速度将

快于界面系统中的SCF输送压力。这种情况只发生在反向槽螺杆中,会使SCF计量过程无法控制。不过,只要能够为最佳单相溶液保持最低压力,其他的微孔螺杆也能够承受这种解压缩。

3 美国塑料工业协会气体计量过程的指导原则

2003年,美国塑料工业协会发布了《卧式注射成型机夹气工艺推荐原则》(EG-PHIMM)文件。这一指导原则给出了卧式注射成型机夹气工艺的设计、安装和应用的推荐意见。

夹气工艺就是将高压气体注入注射成型机机筒、集料器、混合器和喷嘴内熔体中的工艺。将气体混合到聚合物熔体中,并将其保持在一定的压力下,防止其在注射成型机下述任一部件中发泡:机筒、集料器、混合器和喷嘴。同样,将化学发泡剂添加到塑料原料中,然后将其加热和混合。将塑料熔体与化学发泡剂的混合物加热到发泡剂的分解温度,然后释放出气体。之后将塑料熔体与气体保持在一定压力下,避免预发泡。几项主要的括导原则讨论如下。

3.1压力释放装置

建议在需要之处设置压力释放装置(破裂盘或类似装置),释放压力,保护注射成型机上一些强度低的部件。

在压力释放处应该设置安全保护装置。在没有报警的情况下释放压力时安全保护装置必须能抑制可能的塑料熔体喷射。

3.2截止喷嘴

夹气工艺总是在机筒内维持一定的压力。建议喷嘴截止动作能主动制动,由于加工的原因,要监控其关闭位置和关闭力。

可能的备用监控装置包括但不限于:监控入口压力和截止喷嘴的位置。

关于截止喷嘴的一项新规定是其必须设计成关闭位置为默认值,在紧急制动或者突然断电时发挥作用。

3.3释压

在卧式注射成型机安全门打开紧急制动时,注射制动器应该能自由向后运动(行程的10%),释放压力。

夹气工艺总是在机筒内保持一定的压力。所以,建议如下:喷射保护(不用工具也能移动)或者非操作一侧是打开着的,而且喷嘴内的熔体压力应该立即释放掉。

3.4安全

《卧式注射成型机夹气工艺推荐原则》(EGPHIMM)的安全作用必须满足ANSI/SPIB151.

1的所有要求,截止阀除外。

3.5维护

在关机之前,微孔注射成型机要清洗含塑料熔体和气体混合物的机筒,然后参考注射成型机厂商提供的维修程序说明进行操作。

4 挤出机与注射成型机的结合

这种成型机用挤出螺杆进行塑化,用柱塞进行注射,也称为两阶螺杆-柱塞注射成型机。尽管这是一种老式设计,但其已被广泛用作橡胶、热固性塑料、结构泡沫、微孔成型和包装的机械,也是微孔注射成型机的一种替代技术。1997年Trexel成功地开发出首台微孔成型用螺杆一柱塞式注射成型机,但其从未用作微孔注射成型的商用机。2000年Shimb。报遭了用螺杆和柱塞成型的微孔发泡结果。Park和他的学生也开发了这种螺杆一双柱塞发泡成型机,并将其称为先进结构泡沫成型机。这不仅是结构泡沫,也是微孔发泡的一个很好的思路。

事实上,这种微孔发泡成型方法并不比在线发泡成型复杂,因为保持单相溶液这一要求独立于回位和注射这一往复过程。总的来说,常规螺杆一柱塞成型机用于微孔成型时需要一些改进。

4.1挤出机上的SCF计量装置

在挤出机上加装的SCF注射器必须进行改进。螺杆转动要完成两个功能:将塑料塑化,同时进行SCF计量,产生单相溶液。但是,这种螺杆没有往复的注射和回位运动。这种结构的主要优点是塑化和SCF计量与注射或往复运动完全分开。与注射成型机上的往复式螺杆挤出机相比,这将使这种挤出机的操作更为简单,更加稳定。除了没有快速关闭的螺杆头这一点外,SCF计量结构与往复式螺杆一样。除了没有轴向相对运动外,所有的自洁段、适合于SCF的计量压力曲线的凸起环、快速SCF扩散混合以及均匀的SCF一熔体混合物都与往复式螺杆一样。挤出机机筒可以设计得类似于排气机筒,但仍然需要压力传感器来正确设置SCF计量。将安全装置——破裂盘或者压力释放装置保持在机筒上SCF注射器相同的位置,这一点很重要。带SCF计量的挤出螺杆设计与带SCF、计量的往复式螺杆设计之间的不同之处如下:

(1)挤出螺杆的自洁段短,而且沿着机筒轴向不需要多个SCF注射器,因为螺杆和机筒的位置固定不变。

(2)SCF计量不必有顺序,其将随着螺杆转动持续同步动作(除了螺杆在等待柱塞注射这一闲置时间内的慢转)。

(3)对于挤出机内单相溶液的满注射而言,SCF计量、混合历史相同。所以,不需要为保持单相溶液的均匀性而设置高的背压,由于往复运动,螺杆的速度曲线弥补了这种差异。

4.2注射柱塞装置

作为这种成型机的特殊结构,在挤出机下面有一套注射系统(柱塞两侧是双缸,或者在与柱塞同轴处有一个单缸)。那么,往复运动将从柱塞:①向后,在柱塞头前部集料;②向前注射、充模。注射运动由直接与柱塞相连的注射系统提供。将挤出机与柱塞分开的一个关键部件是球阀,球阀使挤出机制得的单相溶液通过球阀积聚在柱塞前。球阀在注射成型机的两个动作过程中关闭,一个是柱塞的注射,在柱塞机筒内产生高压。这种球阀能保护挤出机,没有高注射压力传递到挤出机中的危险。这就是说,挤出机机筒的压力可以设计得低一些,而这是SCF计量所必需的。所以,挤出机内的最高熔体压力可能只有34.5 MPa。但是,柱塞机筒内的压力会高达138 MPa,甚至更高。即使微孔成型要求低的注射压力,一般也都将其设计得与往复式螺杆的注射压力一样。另外,一旦螺杆完成了注射回位,柱塞可能通过稍高一些的压力压缩机筒内已有的单相溶液,这不仅能够保持压力,而且不会使球阀在注射前关闭。此外,球阀还必须有一些辅助力如弹簧力等,在螺杆完成回位和注射开始之后起动即时关闭。

柱塞直径可以灵活设计,不需要与挤出机螺杆匹配。对于微孔注塑件而言,柱塞直径可以设计得稍大一些,充分利用微孔成型注射压力低这一优势。如果注射行程一样,那么柱塞直径增加注射量会更大,注射体积流量也比往复式螺杆高。此外,柱塞直径大,注射时间也可以缩短,因为其大大缩短了注射行程。

4.3 保持挤出机内压力的方法

球阀将挤出机与柱塞腔分开,这样通过柱塞一注射系统的控制装置,积聚些方法可液内的压力可以维持在所需的高位。但是,挤出机螺杆内的压力在螺杆停转后可能迅速下降,其下降得太快可能使SCF计量处与柱塞注射成型机的挤出机螺杆头之间已有的单相溶液预发泡,而预发泡材料是下一步注射所不能接受的。

为了解决挤出机闲置期间的问题,有两种方法保护SCF计量处与柱塞注射成型机的挤出机螺杆头之间已有的单相溶液。一种方法是使螺杆以维持其内压力所需的低速不停地转动,另一种方法是在SCF计量注射器上方的挤出螺杆内加一个可靠的中间单向阀。

(1)闲置期间螺杆持续转动

这种方法已在螺杆.柱塞注射成型机上试验过,需要一些特殊的设置。首先,螺杆必须以一定的速度转动,以保持SCF计量处与柱塞注射成型机的挤出机螺杆头之间富气体熔体区所需的压力。为了避免产生太高的压力,料斗中的物料必须暂时截流,这样螺杆就只压缩机筒内已有的物料。采用这种方法时,不仅维持了压力,而且还有助于已有SCF的剪切、混合以及向熔体中的扩散。缺点是操作步骤复杂,需要改进机器的控制器。

(2)加中间单向阀

上述讨论的往复式螺杆所用的压力限制元件也能很好地满足这一要求。一旦螺杆停止转动,机筒内的压力会迅速下降,而通过中间阀的漏流会使阀自动关闭。事实上,这种改进是解决这一问题的简单方法,而且也是已经在很多材料应用中得到证明的方法。

4.4螺杆-柱塞式注射成型机的发展

采用注射成型机的难题是间歇成型,这就使SCF计量成为非连续过程。在加拿大多伦多大学Park实验室开发了一种先进的结构泡沫成型机。根据其结构,这种先进的结构发泡成型机可以称为螺杆.双柱塞式成型机,它有可能解决注射成型时间歇成型的SCF计量问题,因为它将气体溶解过程与注射操作完全隔离开来。其上有一个正位移泵和辅助柱塞,装在挤出机筒与第一个单向阀之间。在这种情况下,单向阀主动制动,挤出螺杆持续转动,还将不断地产生单相溶液,不被注射和模具冷却所中断。如果注射和模具冷却还在进行,那么单相溶液会被储存在辅助柱塞中;然后,制动器将辅助柱塞中积聚的物料排到主柱塞中,阀打开,单向喷嘴保持关闭;此后准备下一次注射,而不中断挤出机进行SCF计量。在主柱塞将物料注入模具中时,阀仍然是关着的,单向喷嘴保持开启状态。其缺点是有附加动作,即物料在柱塞间的传递,而这要花费额外的时间;如果两个柱塞间的压差大,可能会产生两次成核,在模具内产生拉伸的泡孔。另外,多一个柱塞和制动器也会增加设备的成本。

(R-03)

Microcellular injection Molding (Part 4)

Microporous injection molding device (Part 4)

Excerpted by Mu Xue

Microporous injection molding process not only has obvious and compelling advantages such as saving materials, reducing energy consumption, shortening molding cycle, but also greatly improves the dimensional stability of injection molded parts, and promotes innovation and curing of injection molded parts. Microporous injection molding can be processed in non-crystalline plastics, semi-crystalline plastics,thermosetting resins, thermoplastic elastomers and bio-plastics and other common plastics and engineering plastics, this seminar focuses on the structure and forming stage principles of Microporous injection molding device.

microporous injection molding apparatus; structure; forming stage; process

TQ330.662

1009-797X(2016)14-0089-08

B

10.13520/j.cnki.rpte.2016.14.029

机械工业出版社出版的《微孔塑料注射成型技术》

作 者:Jingyi xu [美]

翻 译:张玉霞 王向东