核电站汽机调节阀故障关闭原因研究及改进措施

2016-08-11张鹏

张鹏

摘 要:大亚湾核电站和岭澳核电站(一期)的汽机调节阀控制部分使用的是英国ALSTEC公司的MICROGOVER系列产品,从电站投产到目前仍在继续使用。在使用过程中多次出现调节阀门故障关闭,对电站的安全生产造成了极大的风险,甚至在停机解列过程中发生了同一低压缸的两个调节阀同时故障关闭导致汽机自动跳机的事件。在多年处理故障的过程中,同时对导致阀门关闭的各类原因进行了研究并制定了相应的改进措施。希望文章能对其他使用类似汽机调节系统的电厂或相关企业有所帮助。

关键词:汽机调节阀;故障关闭;改进措施

中图分类号:TM623 文献标识码:A 文章编号:1006-8937(2016)21-0081-04

1 概 述

大亚湾及岭澳核电站的1000MW级核电机组均采用了英国ALSTEC公司的汽轮机控制技术,Microgovernor就是英国ALSTEC公司的汽轮机控制系统。它是一种基于处理器技术的可编程数字控制系统,为上、下位两级控制结构,其控制功能通过上、下位控制设备得以实现。对于上位级控制设备,采用VME总线处理器,其设备为模块化结构设计,用于实现对汽轮机组复杂的监控功能,比如自动负荷控制、核岛协调控制、启机升速、应力控制等等。下位级则接受上位级的控制命令,并根据各汽机调节阀的阀门特性曲线,将控制命令转成0~200 mA的电流信号送至汽机调节阀油动机的电液转换器来驱动调节阀的开关。

同时,油动机先导阀的阀位信号通过LVDT返回至下位级,以实现阀门的闭环控制。每个汽机调节阀对应一个下位级的阀门模块板件,单个阀门模块板件故障将导致单个阀门跳闸关闭,不影响其他阀门的控制,但会对机组造成瞬态,比如汽机功率的突然降低,造成电网频率波动和汽机的振动及给水等方面的波动等等。如果满足一定的组合条件,比如高压缸所有调节阀门全部故障关闭还会导致机组的跳闸。因此,任何一个汽机调节阀在日常机组运行期间都要保证其安全稳定,不能出现故障关闭的情况。

但在电站的运行过程中还是出现了不少阀门异常故障关闭的情况,由于导致出现问题的原因较多,比如与阀门机械结构、阀门检修过程、阀门校刻、电缆连接器件的选型、系统的安装等诸多因素有关,所以对这类故障专题进行了长期的跟踪与研究,最终得到了解决,也获得了很多的类似故障排查的经验。

2 汽机调节阀控制原理

2.1 信号连接

大亚湾核电站和岭澳核电站(一期)汽机调节阀控制采用了电液调节,由各个阀门模块根据上位级的控制命令转换成0~200 mA的电流信号,送至阀门先导阀电液转换器转换成油压信号驱动阀门开关,并由安装在阀门定位器上的LVDT来反馈先导阀门的开度,以实现阀门开度的反馈闭环调节。汽机调节系统的上位级和下位级阀门模块均安装的电气厂房,阀门模块与各阀门的信号连接包括驱动电流(ZM)信号和LVDT位置反馈信号,LVDT回路包括初级线圈PRI、次级线圈1(SEC1)和次级线圈2(SEC2)。在机柜侧通过电缆将各信号引至现场各阀门的端子接线箱,通过端子箱转接至铠装电缆,铠装电缆另一侧通过航空插头连接至阀门本体的航空插头连接件。阀门本体内部再经过航空插头电缆组件连接至阀门先导阀的驱动线圈及LVDT上。阀门处的连接情况,如图1所示,高压缸典型连接和低压缸典型连接。

2.2 驱动电流的计算和输出

在阀门模块内部的计算中,在接受到阀门的开度要求命令并和现场阀门的LVDT反馈开度后,计算出偏差,并将偏差进行累积,该偏差称为Accum position trim,该偏差加上阀门开度的命令信号后,系统进行查表得到阀门驱动电流命令信号(注:这个表是每次机组停运检修后对阀门进行校验后获取的阀位和实际驱动电流的特性表格,每个阀门都要进行校验并将表格存储在上位级中,在阀门模块安装至下位级中,该表格将自动下载,以保证阀门模块中的特性表给为最新校验数据)。阀门模块在输出驱动电流至现场阀门的中间过程中还有一个接口单元,实际就是在输出电流回路上串入一个标准电阻,将输出的电流信号转为标准电压反馈至阀门模块以监视输出电流。系统将驱动电流命令值与实测值进行比较,形成差值,并累积该差值(该偏差称为Accum current trim),该差值被用于加载到驱动电流命令转换后的占空比信号后形成最后的实际占空比,实际占空比要求计算公式为:

y=f+s×x/(V-x×L)

其中:

y=占空比;

f=current trim;

s=源内阻;

v=驱动电压;

l=负载阻抗。

当计算出占空比后,利用脉宽调制技术转换成0~200 mA直流电流信号送至汽机调节阀先导阀。

阀门模块内部计算原理图,如图2所示。

3 A7/A8/A9类故障原因研究及处理措施

3.1 故障分析

A7/A8/A9故障在大亚湾核电站及岭澳核电站(一期)投产后导致调节阀门关闭的主要原因,导致出现A7/A8/A9故障的原因比较复杂,且还可能与阀门机械结构、阀门本体检修、阀门校验等诸多因素有关。

以下是厂家对A7/A8/A9故障的解释:

A7:EXCESS CURRENT TRIM ERROR(current trim值过大)。

即阀门驱动电流反馈与定值电流偏差累计大于25%时触发A7故障。

A8:EXCESS POSITION TRIM ERROR(position trim值过大)。

即阀门阀位反馈与阀位要求值的偏差累计大于一个标准值则触发A8故障,关闭阀门。

A9:LVDT ERROR(SUM OF TWO SECONDARY VOLTAGES OUT OF RANGE)(LVDT故障即LVDT的两个次级线圈SEC1和SEC2的反馈电压和超差)。

其中A7是其中A8/A9是与LVDT直接相关的故障代码。

3.2 原因分析

针对以上的解释,现场进行了ZM(驱动线圈)、LVDT回路的相关试验来确定故障模式及发现故障的成因。

测试一:阀位为0%时:

①直接断开驱动线圈回路,不出现任何故障。

②断开LVDT 的AB(初级线圈)回路,出现A9故障。

③断开LVDT 的SEC1(次级线圈1)回路,出现A9故障。

④断开LVDT 的SEC2(次级线圈2)回路,出现A9故障。

测试二:阀位为15%开度:

①直接断开驱动线圈回路,出现B1故障(OUTPUT DRIVE ERROR NO CURRENT SENSED-SERIES),这种极端现象没有出现过。

②在驱动线圈回路上串联49?电阻,出现A7故障,此时电流约为104 mA。

③在驱动线圈回路上的串联电阻瞬间从零跳变至40 Ω,电流瞬间从104 mA降低至92 mA,随后缓慢调整至原值,未引起A7故障。

④断开LVDT的AB(初级线圈):出现A9故障。

⑤断开LVDT的SEC1(次级线圈1):出现A9故障

⑥断开LVDT的SEC2(次级线圈2):开始没有出现故障,但是大约过了20 s后,出现A8故障,20 s过程中发现驱动电流增大,且阀门还有小幅开启。

⑦在LVDT的SEC2回路上串联电阻达到8 000 Ω时,阀门模块出现A8故障。

测试三:阀位在100%开度时:

①在驱动线圈回路上加电阻13 Ω,即出现A7故障,此时电流约为160 mA.

②在LVDT的AB初级线圈回路上串联电阻达到257 Ω时,阀门模块出现A9故障而关闭。

③在LVDT的SEC1上串联电阻一直增大至断开SEC1接线,没有出现任何故障。

④在LVDT的SEC2上串联电阻达到4 500 Ω时,出现A9故障。

从上述试验可以看出,对于A9故障来讲,就是指LVDT两个次级线圈的电压和超出范围导致,此故障是瞬间触发的,如只要初级线圈断线就能立刻触发这个故障。

导致的原因有:

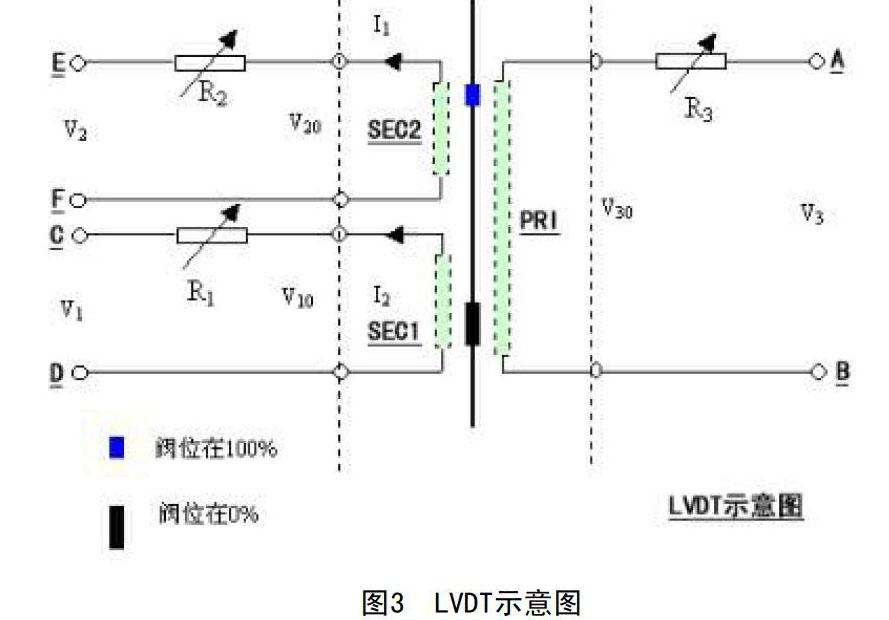

①初级线圈提供的电压本身不足或没有,如线圈上线路电阻过大或断线或短路都能导致。LVDT示意图,如图3所示。

②两个次级线圈本身反馈的电压不足或没有,如线圈线路电阻过大或短线或短路都能导致。但在测试二中,阀位为15%时,断开SEC2也没有立即产生A9故障;在测试三中,将SEC1的线路电阻增大到约10 000 Ω都没有问题,断线也没有产生A9故障。

从LVDT的示意图可以看到当阀位在15%时,SEC2远离中心铁芯,也就是它感应的电压无足轻重了,阀位的显示主要由SEC1感应的电压来承担;同样的当阀位在100%时,SEC1已经远离中心铁芯了,也就是它感应的电压已经无足轻重了,阀位的显示主要由SEC2感应的电压来承担。只是LVDT反馈回来的阀位并不能真正代表实际阀位,可能之后还可能触发其他故障,如测试二的第6步的A8故障。根据LVDT的安装要求,阀位在50%时,LVDT内部的铁芯应该在两个次级线圈的中间,但现场安装可能会出现小幅的偏差,这些安装偏上或安装偏下并不影响先导阀位的测量,只要行程能够满足测量要求就行了,但可能会对于同一种故障原因呈现不同的故障结果,比如有时出现A8,有时出现A9。

相比之下,A8故障则不是瞬间触发,而是有一个过程,类似于一种积分效应,实际阀位与指令阀位偏差越大,position trim积分到动作阈值的时间越短。在各测试中,先导阀位指令是不变的(pilot position demand),当在LVDT的次级线圈的回路上串联电阻值增加时,LVDT反馈阀位也在变化,它与指令阀位之间的偏差一直在累加(带正负号的累加)直到二者偏差为零,实际阀位却因为驱动电流(占空比)的变化而变化。一旦这个累加和超过一个标准,则触发A8。

在测试二中可以看到这样一个现象:当阀位为15%时,断开SEC2,20 s后才出A8,在这个过程中,阀门模块一直接收一个不正确的阀位信号,这个阀位信号小于真实阀位,所以阀门模块一直加大驱动电流以使阀门达到指令阀位,最终由于accu. position trim超限而出现A8。

再看测试三,当阀位为100%时,将SEC2的电阻加到4.5K就出现A9,而不出现A8,在测试过程中驱动电流一直在增加,accu. position trim也在增加,但是还没有到达限值时,就已经因为两个次级线圈感应电压之和小于限值而立刻出现A9。

将以上的分析简单描述为两点:

①A8故障是积分效应,触发慢;A9是瞬时效应,触发快。

②不同的阀位情况下,SEC1和SEC2的权重不同,断线或线路电阻过大情况下,有可能产生A8,有可能产生A9。

A7故障主要与驱动线圈有关,驱动电流回路示意图,如图4所示。

从阀门模块的控制简图上看current trim与position trim的计算有些相似,指令电流与实测电流的偏差进行累加,形成一个累加和(Accu. current trim),一旦这个累加和超限,则触发A7,从设计上看current trim的主要目的是能够及时探测现场回路的阻抗变化,包括接触或温度变化导致驱动线圈阻值变化引起的输出电流的变化,快速维持输出电流至要求值。

在三个测试中可以看到,在不同的阀位条件下,出现A7时的串联电阻值是不一样的,高阀位(100%)时,只需要13Ω就出现了A7;而在低阀位(50%)时,需要49Ω才产生A7。在测试过程中,我们一直监视驱动电流的情况。我们发现,在突然改变串联电阻值时,比如增大串联电阻,驱动电流突然下降,但很快又恢复到原来的水平,且有很小的超调。但是串联电阻一旦达到一个值(电阻是1Ω往上累加),立刻就出现了A7。

以上分析总结为:

①阀门在高开度时,驱动线圈对接触电阻比较敏感。在正常运行中,比如满功率下,高缸的主阀阀位为和低压缸调节阀均处于满开度,更容易由于接触电阻而出现A7故障。相对来讲,高缸调节阀由于开度仅为50%~60%而不太容易由于接触电阻的增大出现A7。

②接触电阻增大时(不超出限值),阀门模块能够自动调节保持驱动电流,而一旦接触电阻超出一个值,立刻出现A7。

③使用不正确的阀门校刻表格或者现场阀门本体包括先导阀、定位器等本体设备更换后不重新进行阀门校刻也可能会造成A7故障,特别是当阀门开始启动和阀门到达全开时,更容易出现A7。

3.3 改进措施

针对上述试验得到的结论,重点怀疑从机柜到现场阀门的先导阀的驱动线圈和LVDT中可能在某些地方存在一些“接触不良”,超出系统对回路阻抗变化的忍受极限后导致阀门故障关闭,在不同的阀门开度情况下,同一故障原因可能呈现出的是不同的故障代码。

3.3.1 针对接触问题采取的改进措施

针对接触问题现场进行了大量的检查并采取了相关的改进措施:

①检查了所有的航空插头,发现大部分的插头内部油迹比较明显,如图5所示。

汽机调节系统的动力油使用的抗燃油,粘度高,现场环境温度高,最高的地方达到50 ℃左右,这些油可能在检修过程中带入或者由于阀门油动驱动机构的油雾渗入至航空插头内部,常年累月后在插针或插孔表面形成了一层“油泥”,直接导致了航空插头的接触问题。

在更换阀门模块并重新送电后,“油泥”可能又被击穿,恢复了接触,这种接触不良是比较难以发现的。

②航空插头的母插型号使用错误。电站的航空插头使用的ITT-CANNON公司的CA系列航空插头,母插针为镀银且内部接触弹片为一体压制,而现场使用的不是ITT-CANNON公司的配套母插,其材质为不锈钢,母插针内部接触弹片为环状且弹片形变后无法恢复,很容易导致接触不良,且该弹片还很容易随公针一同被拔出。

③就地端子接线箱安装在阀门附近,振动比较高,很可能造成接线端子的接触不良。

④部分阀门电缆的绝缘性能有所下降,可能导致外部的干扰串入,影响驱动电流信号和LVDT的反馈信号。

⑤阀门电缆从航空插头引到电缆桥架的过程中,悬空放置,产生较大应力,可能造成航空插头内部接线断裂。

3.3.2 针对检查发现的问题采取的处理措施

针对以上检查发现的问题,采取了以下的处理措施:

①对电缆插头进行清洁,并对整个回路的电阻和绝缘情况进行检查;

②在就地端子箱内将两侧电缆接线采用对接鼻子对接,形成一种“软性”连接,提高端子接触的抗震性;

③重新采购正确的母插针,并重新压接;

④更换有异常的阀门电缆,并保证电缆桥架的盖板密封;

⑤重新铺设电缆桥架,确保消除电缆悬挂应力。

4 其他类的故障关闭问题

4.1 阀门机械部分问题

除了控制回路接触导致阻抗变化外,现场机械部分也是导致阀门关闭的又一项主要原因。核电站机组平时一般带基本负荷,其高压缸的主阀和低压缸调节阀一直处于全开状态。

因此阀门定位器中的先导阀阀芯一直处于某一个固定位置。只有在汽机负荷下降到一定水平时,这些阀门才开始要求关小开度。在减小开度的过程中,虽然电流驱动信号在减小,但由于先导阀有卡涩,其LVDT反馈的信号一直维持原值,其结果就会导致position trim值的不断累积,直至出现A8故障关闭。

岭澳核电站(一期)某次大修停机过程中就出现了2个低压缸阀门在开始要求关小开度不久同时出现了A8故障关闭,造成汽机跳机事件的发生。

随后电站开展了定期的带负荷汽机调节阀开关试验,确保相关阀门的活动部件定期得到活动和润滑,消除卡涩产生,避免了阀门故障关闭。

4.2 阀门校刻问题

在图2中,阀门模块是根据阀门校刻表格得到阀门的驱动电流的。阀门的校刻的过程为:

①发出固定斜率的电流驱动信号。

②通过阀门实际阀位得到阀门的实际反馈位置,并记录此时的LVDT的开度。

③得到一张驱动电流-阀门实际阀位-LVDT位置的表格。

可以看到,在这个校刻过程中,阀门实际阀位是作为LVDT位置的参考,如果阀门实际阀位通道出现故障或者不准确,将会导致校刻数据失真。同时,如果现场的机械部分有更换,也必须重新进行校刻得到相对应的校刻数据。

4.3 阀门模块本身失效

阀门模块为27 V直流供电,通过板载DC/DC将其转换为 +5 V和±15 V电压作为CPU回路和阀门驱动回路工作电源。机柜设计没有强制通风,导致机柜内部温度偏高,DC/DC的表面温度接近工作上限,导致多起板件DC/DC烧毁事件。

经过对机柜增加通风格栅,另一方面将厂房通风口移至机柜附近,降低机柜附近温度,并增强了机柜内部的空气的自然流通,大大降低了DC/DC烧毁的发生。

5 结 语

根据多年对汽轮机调节阀故障关闭进行了跟踪和研究,并采取了相应的措施,目前汽轮机调节阀已进入到稳定工作状态,故障关闭的概率大大下降。但新问题还是在不断出现,比如设备的老化问题问题正逐步显现出来。因此需要不断的对设备和系统进行研究并采取措施,确保汽机调节阀的健康稳定运行。

参考文献:

[1] 陈济东.大亚湾核电站系统及运行[M].北京:原子能初版社,1994.