试车场高速环道曲线挖方段路床施工技术探讨

2016-08-11张明

张明

(中国中铁四局集团第一工程有限公司 安徽合肥 230000)

试车场高速环道曲线挖方段路床施工技术探讨

张明

(中国中铁四局集团第一工程有限公司 安徽合肥 230000)

我国国内试车场通常需要3~5年的建设周期,某试车场为了能够早日建成并且投入使用,则需要尽可能的压缩建设周期。如果选择常规试车场的施工方式无法满足该试车场的建设周期,尤其是很难完成其中高速环道的施工。为此,在该试车场的高速环道曲线挖方段的施工中结合实际的情况,共计采用了4种施工工艺,最终在工期内顺利完成施工,并且获得了预期的施工效果。

试车场;高速环道;路床施工技术

1 前言

在汽车试车场中高速环道属于核心设施,其同时也是试车场水平和规模的代表。某试车场采用椭圆形的高速环道,该高速环道共计有9000m的长度,其直线段具有3866m的长度,曲线段具有3170m的长度,具有220km/h的设计时速和280km/h的最高时速。采用Mcconell曲线作为缓和曲线,其中每段具有480m的长度。采用3次曲线作为圆曲线横断面,选择沥青混凝土作为路面结构。本文对该试车场高速环道曲线挖方段路床施工技术进行了分析和介绍,希望能够对该类工程具有一定的借鉴意义。

2 某试车场高速环道曲线挖方段路床施工新工艺试验段

该试车场利用试验段的施工最终将曲线挖方段路床的施工工艺和施工方法确定下来,并且将可靠的数据提供给曲线挖方段路床的施工,在获得具有较高可行性的试验结果之后,确保了大面积曲线路床灰土施工的顺利进行。

在现有的试车场高速环道施工方法中并未出现采用横向碾压施工方法的案例。如果选择横向碾压法进行施工,试验段施工一旦失败,就会延误工期,并且增加工程的施工成本。所以必须要充分考虑和分析试验段的实工方案,做到一次成功。该试车场的高速环道曲面具有35°的最大横坡度,一旦完成全部的1~4车道的开挖工作之后,再选择横向碾压的方式就无法确保压路机顺利的从第1车道爬到第4车道,因此无法将路床全断面碾压工作完成。为此,需要对该横向碾压的施工方法进行进一步的细化[1]。

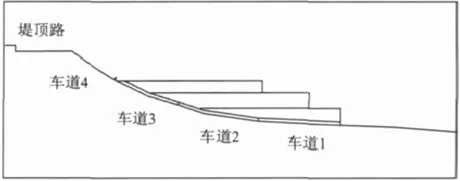

2.1 试验方案1

该试验段具有30m的长度,采用全断面开挖的方式对试验段进行开挖,首先对其中的第1~3车道进行施工,随后再对第4车道进行施工,具体的施工情况见图1。

图1 试验方案1示意图

(1)首先通过挖掘机开挖土方,然后依据加密断面结构层数据和设计图纸,通过人工方式和挖掘机对其进行精修,从而将1~4车道的路槽形成。选择振动压路机对其实施横向碾压,通过现场的观测,原土压实度在碾压之后可以达到92%的设计要求[2]。

(2)设计灰土层具有40cm的厚度,依据相应的试验方法要求,首先对第1层灰土进行施工,选择结合振动、稳压和横向碾压的方式,通过环刀法检测其压实度。试验结果表明:在弱振第1次时达到了91.1%的压实度,强震第1次时达到了93.2%的压实度,强震第2次则达到了94.3%的压实度。在对其进行6次碾压之后,检测结果达到了97%的压实度,符合相应的设计要求,随后再对第2层灰土进行施工。

(3)回填第1~3车道,使其将台阶平面形成,回填料应具有85%以上的压实度,从而确保压路机的顺利行驶。因为第4车道具有较大的坡度和超高的难度,因此通过压路机很难一次性完成全部碾压,需要2次完成第4车道的碾压工作。测试结果表明,在经过6次碾压之后,灰土可以达到设计要求的96%的压实度[3]。

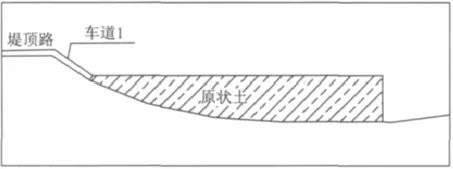

2.2 试验方案2

该试验段具有30m的长度,采用分台阶局部开挖的方式对试验段进行开挖,首先对其中的第4车道进行施工,随后再对第1~3车道进行施工,具体的施工情况见图2。

图2 试验方案2示意图

(1)通过挖掘机对其中的第4车道进行开挖,同时对第4车道下同一标高线进行开挖,从而使第4车道以下能够变成一个平台,确保压路机可以实现横向行驶碾压。然后依据加密断面结构层数据和设计图纸,通过人工方式和挖掘机对其进行精修,从而将1~4车道的路槽形成。选择振动压路机对其实施横向碾压,现场观测表明,第4车道具有将近3m的高差和很陡的坡度,因此如果单纯依靠自身爬坡能力的压路机无法全面地碾压第4车道的全断面,所以必须采用必要的机械牵引。检测结果表明,原土压实度在碾压之后可以达到92%的设计要求[4]。

(2)设计灰土层具有40cm的厚度,依据相应的试验方法要求,首先对第1层灰土进行施工,选择结合振动、稳压和横向碾压的方式,在对其进行4次碾压之后,检测达到了94%的压实度,在对其进行6次碾压之后,检测达到了97%的压实度,符合相应的设计要求,随后对第二层灰土进行施工。在将第4车道的施工工作完成之后,再对第1~3车道进行施工。在完成施工之后,检测第1~4车道的线型和压实度,结果表明符合设计要求。

2.3 试验方案3

该试验段具有30m的长度,分两次采用台阶局部开挖的方式对试验段进行开挖,首先对其中的第4车道上半部进行施工,随后再对第4车道下半部进行施工,最后对第1~3车道进行施工,具体的施工情况见下图3。

图3 试验方案3示意图

(1)通过挖掘机对第四车道上半部进行开挖,并对第4车道上半部下同一标高线进行开挖,使第4车道上半部以下能够成为一个平台,这样压路机横向行驶碾压会变得更加方便。然后依据加密断面结构层数据和设计图纸,通过人工方式和挖掘机对其进行精修,从而将第4车道上半部的路槽形成。选择振动压路机对其实施横向碾压,现场观测表明,依靠自身正常行驶的压路机可以完全碾压第4车道上半部断面。检测结果显示,原土压实度在碾压之后可以达到92%的设计要求[5]。

(2)设计灰土层具有40cm的厚度,依据相应的试验方法要求,首先对第1层灰土进行施工,选择结合振动、稳压和横向碾压的方式,检测结果表明符合相应的设计要求,随后对第二层灰土进行施工,在对其进行6次碾压之后,利用环刀法进行检测,其达到了97%的压实度,与设计要求相符合。

(3)采用30cm的搭接方式对2次施工的交界处进行处理。采用人工和小型机械配合的方式处理上部灰土,使其变成斜坡,检测结果显示,该处能够达到满足设计要求的压实度。

3 高速环道曲线挖方段路床施工试验段方案对比分析

虽然在平整度、线型和压实度等方面上述的3种试验方案均符合设计要求,然而在安全隐患、施工效率、施工成本和施工难度等方面均存在着较大差异。第1种方案需要花费较长的时间进行回填,而且在施工成型之后需要对用于碾压措施的土方进行再次挖运回填,这样就加大了施工成本。在第2种方案中因为需要选择辅助机械作为牵引,不仅加大了安全隐患,而且还提高了成本;第3种方案具有较高的经济合理性。综上所述,通过分析和比较,我们认为,在安全风险、工作效率、施工难度、成本等各个方面第三种方案属于最为科学、合理和经济的方法,同时具有较低的成本和施工效率,而且风险也相对较小。在应用第3种试验方案之后,该试车场通过横向碾压、分层施工的方法仅用了20个工作日完成路床施工,不仅具有更快的工作效率,而且具有更小的成本。

4 结论

目前我国国内的很多汽车生产厂家都兴起了试车场建设热,试车场具有较大的占地面积,而且需要相对对称的高速环道,再加上受到土地限制的影响,因此很多汽车试车场的主要场地就是山地和丘陵,普遍具有较大的填挖放量。为了能够使产研周期得以提升,很多汽车厂家都在对试车场的建设周期进行压缩。采用横向碾压、分层施工的方法可以有效地缩短周期和降低成本,因此对我国试车场的建设具有较高的可借鉴性。

[1]黄立武.GQBT汽车试验场路基施工技术浅析[J].科技风,2014(17).

[2]吕邦宝.汽车场高环曲线段水稳施工质量控制研究[J].江西建材,2015(02).

[3]熊选爱.汽车试验场综合施工技术及其发展[J].安徽建筑,2014(01).

[4]卢海燕.汽车试验场三维曲面环道施工技术及工艺研究[J].低碳世界,2014(11).

[5]王瑛.浅谈汽车试车场拱形不平整路混凝土路面板施工技术[J].安徽建筑,2014(03).

U416.1

A

1004-7344(2016)05-00160-02

2016-2-2