航空制件热处理炉炉温均匀性测量

2016-08-11黄丽芳

黄丽芳

(西部超导材料科技股份有限公司 陕西西安 710018)

航空制件热处理炉炉温均匀性测量

黄丽芳

(西部超导材料科技股份有限公司 陕西西安 710018)

依据HB5425-2012及热处理炉炉温均温性测试的实例,对航空制件热处理炉炉温均温性检测的目的、测试点的选择、检测方法及检测结果数据分析和评定进行了探讨。

热处理炉;炉温;热电偶;测量

航空产品制件的热处理质量关系到航空构件的服役性能和使用寿命,继而关系到航空武器装备的整体性能和服役寿命,而热处理过程的核心参数是温度,核心技术是温度测量和控制,因此热处理炉的炉温均匀性测试就是保证质量的关键过程之一。

1 炉温均匀性测量的目的

温度均匀性是炉子有效加热区在一定时间内不同位置的温度相对于工艺设定温度的偏离程度,也称为温度偏差。在数值上表示为所有测试位置中的最高温度和最低温度与工艺神的温度值的差值。

炉温均匀性测量是通过感温元件对热处理设备的工作区温度是否均衡一致所进行的测量,以确保待处理的产品制件在规定温度范围内受热,使其微观组织尽可能处于同一水平,避免造成差异,影响产品质量。

工件的热处理保温温度是影响工件组织和性能的重要工艺参数之一,而热处理炉有效加热区的保温精度直接关系到工件热处理时的保温温度,由于受炉子结构、炉体密封性、控制热电偶安装位置、电加热元件位置、控制方式和维护管理等因素影响,热处理炉内的实际温度,特别是有效工作区内的温度场分布的均匀性将随各种因素影响而发生变化。

炉温均匀性通常用炉温的空间分布特性和时间分布特性来表征。使用热电偶配合二次仪表测炉温时,测量和控制的仅是炉内局部的温度(热电偶工作端附近的温度),而热处理工艺所需要的却是某工作空间的温度,而且要求在工作空间内的温度分布均匀,并能长时间保持稳定,在控制和测量局部温度的条件下,为了确定炉内有效工作区的大小和位置,需要对热处理炉整个炉膛的温度进行测试。通过热处理炉的温场测试,可以找出热处理炉的有效加热区,对提高热处理产品的质量,提高生产率都具有特别重要的意义。

2 测量系统及功能

热处理炉有效加热区测定用测量系统通常由测量传感器(热电偶)、补偿导线、测量仪表(系统装置)及测温架等组成。测量系统及功能和技术要求如下:

测量传感器:感温元件,应符合GB/T1598、GB/T2614、GB/T2903、GB/T4993、GB/T4994、GB/T5977、GB/T17615和GB/T16839.2的规定。

补偿导线:用于连接热电偶和测量仪表,应符合GB/T4989、GB/T4990的规定,同时必须保证与热电偶的配套性。

测量仪表:记录显示测量数据,应具备检定合格证并在有效期内使用,精度等级应不低于0.1级。

测温架:用于固定测量传感器,一般应用耐热合金、不锈钢管(棒)或其他合适材料制成,保证测量过程不变形或烧塌。

3 测量方法

3.1 通则

通常热处理炉有效加热区的测定只进行空载检测。当要求进行装载检测时,装炉量可采用额定装炉量或额定装炉量的50%,也可采用工艺常用装炉量,但一般不少于额定装炉量的50%。如果没有特别规定,则默认采用空载检测。一旦初始测定时确定了检测方式,随后的周期测定中应采用相同的检测方式;当检测方式发生改变时应进行有效加热区的初始测定,并在随后的周期测定中按更改后的检测方式进行。

无论在空载或装载条件下进行检测,均不允许将热处理炉加热到超过测试温度然后再降到测试温度进行有效加热区测定。对于新炉和大修后的炉子允许按设计给定的烘炉加热程序进行烘炉然后再进行有效加热区测定。

3.2 测量传感器的数量和位置布置

在测量热处理炉有效加热区时多采用体积法测量,测温架的形状和大小随热处理炉加热区形状和体积大小而定。测量传感器的数量按HB5425中规定进行。

测量传感器位置布置应遵循对称、均匀和最佳代表位置的原则,对于制件热处理过程重要的装载位置、有效加热区靠近炉口、炉底以及具有拐角的位置测量传感器的位置布置应尽量接近这些位置,对于其他可能影响有效加热区温度均匀性以及有要求的位置应布置相应的测量传感器。

随着有效加热区体积的增大应增加测量传感器的数量,增加的测量传感器的位置布置同样遵循对称、均匀和最佳代表位置的原则。以有效加热区体积不大于0.085m3的炉子为例,测量传感器位置布置如下:图1圆柱体有效加热区;图2长方体有效加热区。

图1 圆柱体有效加热区

图2 长方体有效加热区

4 数据采集和记录

(1)有效加热区测定过程中,任何时间、任何测量、控制或记录传感器读数均不应超过炉子的类别及测试温度点要求的温度均匀性允许的偏差温度的上限。

(2)为完整、清晰地记录整个有效加热区测定过程,数据采集和记录应在炉内第一支传感器温度到达每一个测试温度点要求的无奈的均匀性允许的偏差温度下限之前开始。例如:测试温度点为900℃,要求的温度均匀性为±5℃,即允许的偏差温度下限为-5℃,则在炉内温度最高的一支传感器温度到达895℃之前就应该开始进行全套数据的采集和记录。

(3)对于周期炉,一旦数据采集开始,在整个温度均匀性测量期间应每2min至少记录一组全部测量传感器温度数据。同时应由炉子所配置的相应仪表记录工艺温度传感器(但不包括超温报警传感器)的温度数据。记录间隔时间要求如下:

①当生产中工艺温度数据记录的正常间隔时间不大于2min或以模拟仪表连续记录时,每间隔2min记录一次工艺温度传感器数据;

②当生产中工艺温度数据记录的正常间隔时间大于2min但不超过6min时,则按实际的间隔时间记录工艺温度传感器数据;

③不论是手动还是自动记录,工艺温度传感器数据的记录间隔时间均不应超过6min。

(4)炉子应在测试温度点保温,直至所有测量传感器数据稳定。当所有测量传感器数据温度后应再连续至少30min记录所有测量传感器的温度数据,所有数据都应保持在测量温度点所要求的温度均匀性允许的偏差温度范围内。某些炉子由于其温度特性所决定,其保温过程中温度曲线呈规律性的波动状态,但是所有传感器的温度数据波动均不超过所测温度点要求的温度均匀性所允许的偏差范围,则这种状态也是一种温度状态。

(5)空载检测时,一般应在2h内完成一个规定的测试温度点的有效加热区测定,应尽量在较短时间内完成测定,允许根据炉子通常热处理生产的实际工艺保温时间适当延长测定实际。总的测定时间计算是从第一支测量传感器到达测量温度点要求的温度均匀性允许偏差下限时开始算起。

装载检测时,完成一个规定的测试温度点的有效加热区测定时间应不超过炉子所使用的热处理工艺规范中该温度下允许的工艺时间极限。总的测定时间是从所有测量传感器均到达规定的测试温度点要求的均匀性范围后开始计算。

(6)有效加热区测量数据的取用和整理按下列要求进行:

①对每个测试温度点,取测量传感器稳定后连续记录时间不少于30min的全部数据作为有效测试数据;同时取每个测试温度点的工艺传感器温度记录数据作为过程监控数据。

②将所取的测量传感器有效数据按每支测量传感器、补偿导线和测量仪表(系统装置)对应温度点的修正值进行修正,得出每个测试温度点各个测量位置的实际温度测量值。

③对每个测试温度点,用每个测量位置的实际温度测量值与测试温度设定值的差值作为各个测量位置的温度偏差值,并从中确定每个测试温度下的最大温度偏差值和最小温度偏差值。

5 测定结果评定及处理

将经数据处理后所得的每个测试温度点最大温度偏差值与表1各热处理炉类别所要求的温度均匀性最大允许偏差值进行对照评定。

表1 热处理炉温度均匀性要求

6 以箱式电阻炉RX-48-12为例,对900℃测试点进行测定结果评定

RX-48-12为Ⅱ类炉,有效加热区尺寸为500mm×500mm×300mm= 0.075m3<0.085m3,所以用5点测温,图3为测试点分布图,温度均匀性要求为≤±5℃。

图3 测试点分布图

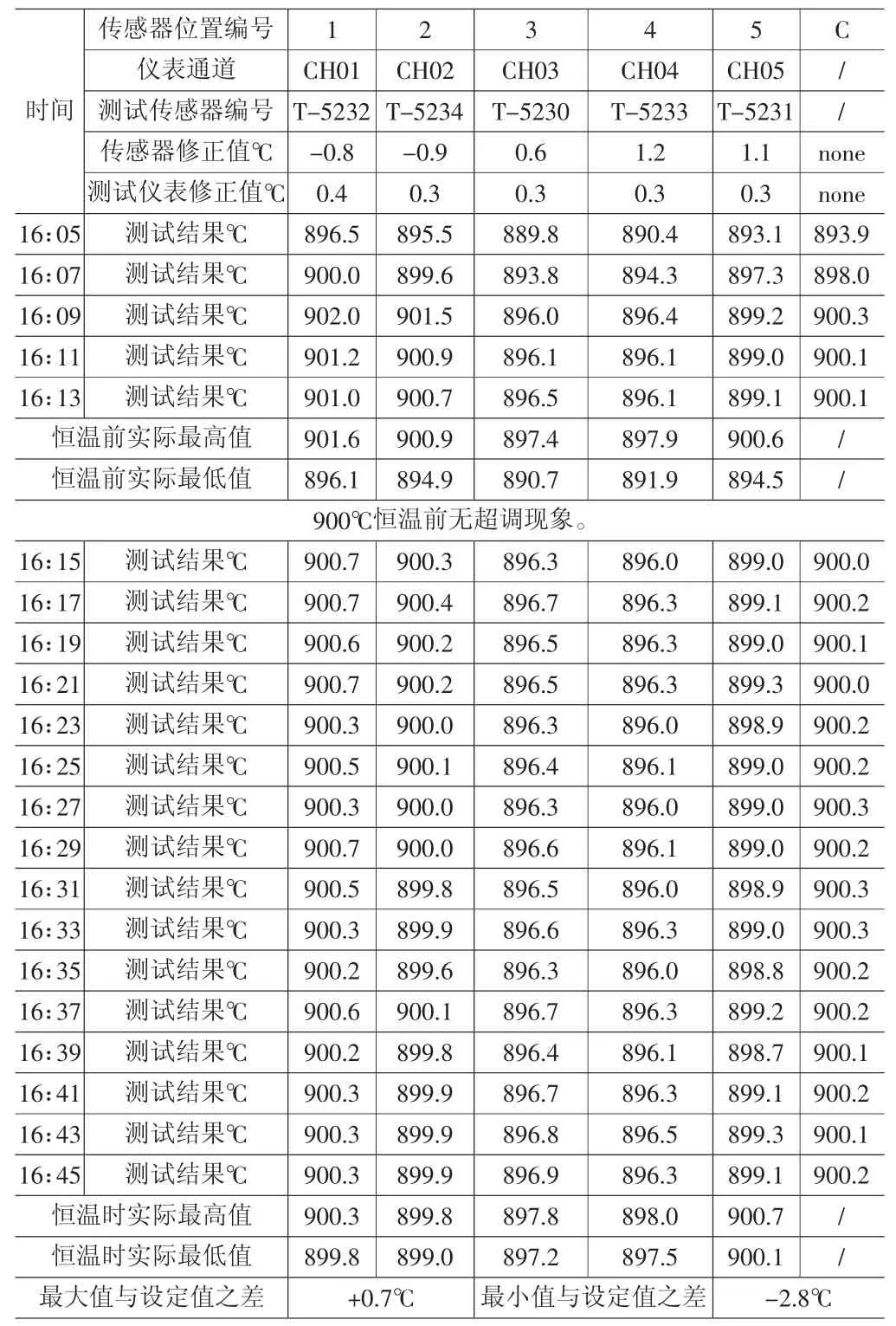

900 ℃测试5只热电偶和控温热电偶恒温前和恒温时温度见表2。

表2

检测结论:该炉在900℃进行测试,测试结果符合技术要求。

[1]《航空制件热处理炉有效加热区测定方法》(HB5425-2012)[S].

[2]《环境试验设备温度校准规范》(JJF1101-2003)[S].

TH811

A

1004-7344(2016)05-0232-02

2016-2-1

黄丽芳(1982-),女,助理工程师,本科,主要从事研究方向为质量检验及热处理。