“聚磁式”磁力耦合器的磁场分析

2016-08-11李争光

杨 高,李争光

(武汉船用电力推进装置研究所)

“聚磁式”磁力耦合器的磁场分析

杨高,李争光

(武汉船用电力推进装置研究所)

为提高设备功率与转矩密度,本文提出了一种“聚磁式”磁力耦合器,并对其进行了有限元仿真分析。分析结果表明与一般磁力耦合器相比,“聚磁式”磁力耦合器,转矩提高20%,是一种有效的紧凑性设计方案。分析结果为磁力耦合器的结构设计做支撑。

磁力耦合器聚磁转矩密度

0前言

近年来,我国倚重资源消费、效益低、消耗高、污染大的传统增长方式,已经成为各部门和地方政府面临的现实问题,节能降耗任务十分紧迫。磁力耦合器是一种新型的节能调速产品,非常适用于风机、泵类负载的节能调速应用,广泛用于电力、石化、冶金、建材、煤炭、水力及有色等行业,具有环境适应性强、减振降噪、无污染、高效节能等优点[1-6]。最早开始提出并对其市场应用的是美国MagnaDrive公司,随后传入中国,也有一些学者对其相关特性进行了研究[7-10],多家公司相续研发出了相关产品。

随着技术研究的深入,大功率的磁力耦合器发展遭遇技术瓶颈,其中冷却与散热、支撑重量、尺寸空间、轴向电磁力等技术难题都需要一一解决。无疑,提升设备的转矩密度以减小尺寸空间和重量是应首要考虑的问题。

为解决上述问题,本文提出了一种“聚磁式”磁力耦合器电磁结构,通过提高气隙磁通量,从而大幅提高转矩,并能有利于减小设备体积与重量。经过有限元仿真分析,结果表明,该方案转矩提升明显,转矩脉动小,是一种有效可行的紧凑性设计方案。

1磁力耦合器原理

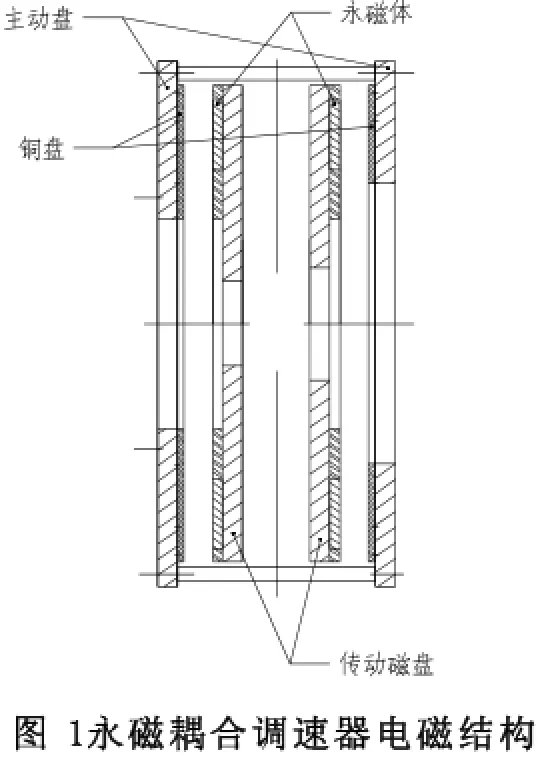

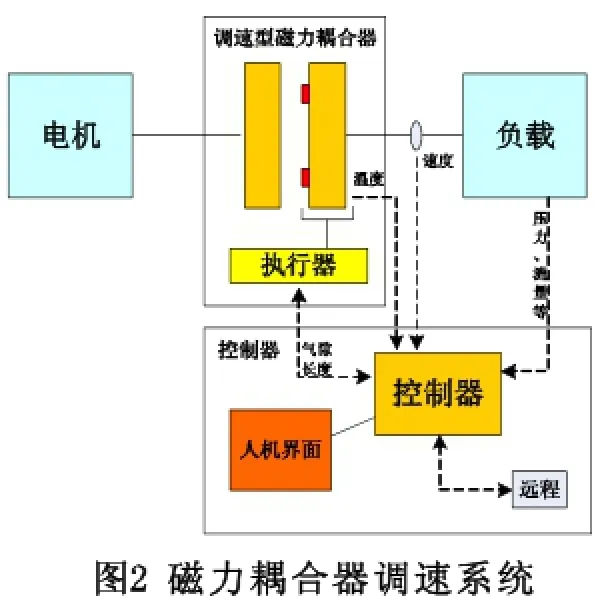

磁力耦合器的一般电磁结构,如图1所示。磁力耦合器由主动盘、传动磁盘、铜(或铝)盘和永磁体组成。其中,主动盘连接电机端提供动力,传动磁盘连接负载端传递动力,铜(或铝)盘与永磁体相互旋转感应涡流,铜(或铝)盘与永磁体间存在一间隙,称为气隙,两者旋转时互不接触,因此,提供了非接触式的电磁传动。磁力耦合器调速控制系统是将磁力耦合器连接在驱动电机和负载(风机、水泵)之间,调整磁力耦合器的气隙来改变输出的扭矩和转速,达到调速目的,如图2所示。它由磁力耦合器、执行器、调速控制器组成。

通过采集系统压力或是流量信号,与用户给定的压力或是流量进行比较,经过PI调节器,输出控制电动执行机构(气隙调节装置)来改变磁力耦合器的气隙,从而改变输出的转速及转矩,调节系统的压力或是流量,从而达到恒压力或是恒流量输出目的,满足节能调速的技术要求。

2聚磁式磁力耦合器模型

2.1聚磁结构

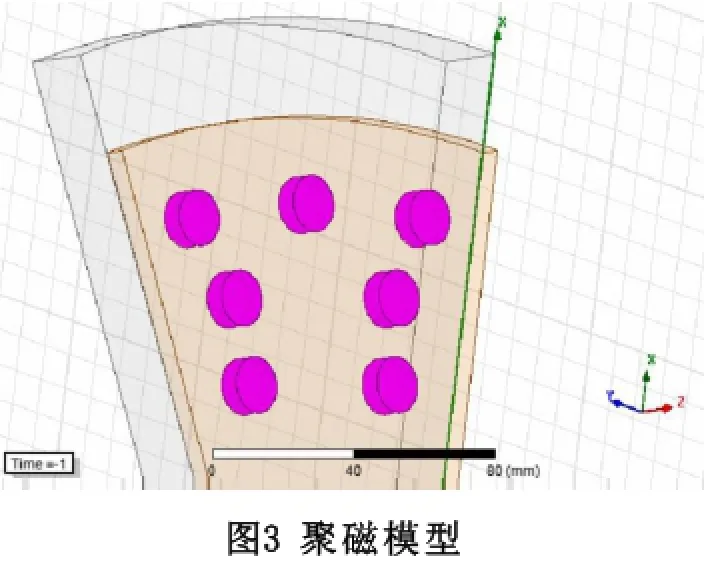

本文提出的聚磁式磁力耦合器是在一般磁力耦合器的电磁结构的基础上,在导体盘上布置有若干起聚磁作用的“聚磁圆柱”或“聚磁钉”来实现的。具体结构见图3所示。

“聚磁钉”采用导磁性材料制作而成,替代了原来导体盘的材料,分布于导体盘上。这带来了两个方面的好处,一方面由于“聚磁钉”磁导率远远高于空气或铜的磁导率,提供了更好的磁通路,可“聚集”磁场,提高通过导体盘的磁通量;另一方面,由于仅是在铜盘上分布有若干“聚磁钉”,占用材料体积较少,仍然可以保证导体盘的电导率较高,并尽可能少的影响导体盘的导电通路。

2.2仿真模型

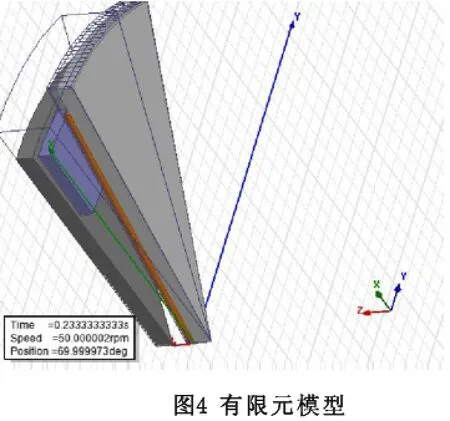

由于结构复杂,磁力耦合器的磁场计算与分析一般采用有限元计算方法,必须建立三维仿真模型进行计算。考虑到沿轴向,其电磁结构组成呈左右对称分布(见图1),可取其一半即单盘作分析,又考虑到永磁体的布置沿周向呈周期性分布,在设计和布置“聚磁钉”时也人为设置以一对极为单元呈周期性分布,因此,为简化分析,只需建立一对极的三维模型,如图4所示。

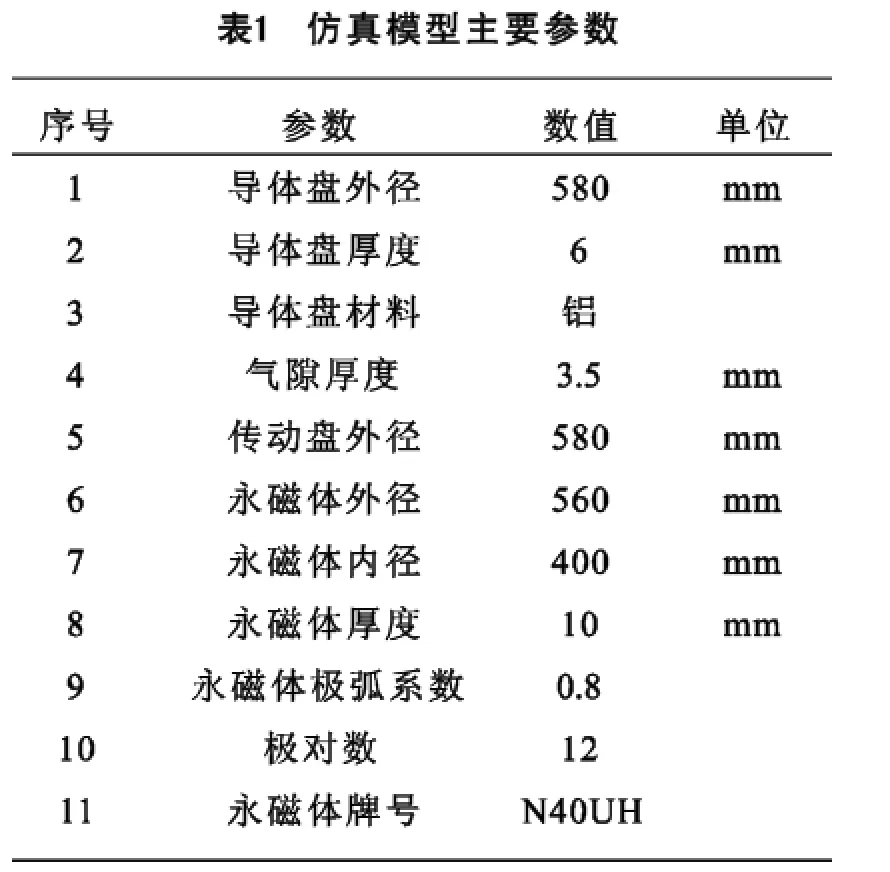

仿真模型主要参数见表1所示。

2.3剖分

从计算精度的要求来看,有限元剖分应尽可能密,但从计算时间上考虑,剖分应尽可能稀疏。考虑这两方面的影响,在实际工程中,对材料突变部位(尖角处)和磁场能量突中的部位应剖分较密,其余部分较稀疏。

本文剖分见图5所示,对气隙、导体盘、聚磁钉剖分单元进行加密,其余部分较为稀疏。所有单元的总体能量误差控制在1%之内。

2.4边界的设置

由于仿真模型简化为一对极模型,在一对极模型的边界处应设置全周期边界条件,即令边界处对应磁场强度大小和方向相同。

2.5求解

本文采用瞬态场进行仿真计算,在实际工作时,设备的导体盘与传动磁盘都会旋转,如果按实际设置会加大求解的难度。考虑到运动是相对的,我们可以自由选择不同的参考系。本文选择以导体盘作为参考系,即令导体盘相对静止,传动磁盘相对于导体盘旋转,以简化分析。

求解的时间步长与传动磁盘的相对旋转速度和永磁体的极对数相关,当转速较快且永磁体极数越多时,导体盘中感应的电流频率就越高,时间步长就越小。本文主要对额定工况下进行分析,由于相对转速(转差转速)较小,设置时间步设为0.001 s。

3仿真结果分析与对比

3.1磁密分布

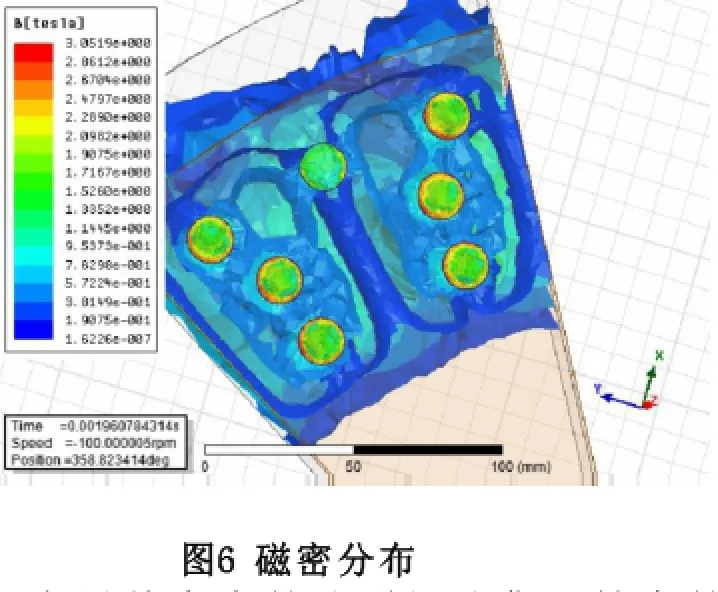

磁力耦合器导体盘与导磁盘的磁密分布如图6所示。

显然,在导体盘中的聚磁钉聚集了较高的磁密,局部磁密集中达到3T,大部份磁密至1.6T左右,而聚磁钉周边磁密大部份在0.7T左右。结果表明,聚磁钉实现了“聚磁”的效果。

3.2电流分布

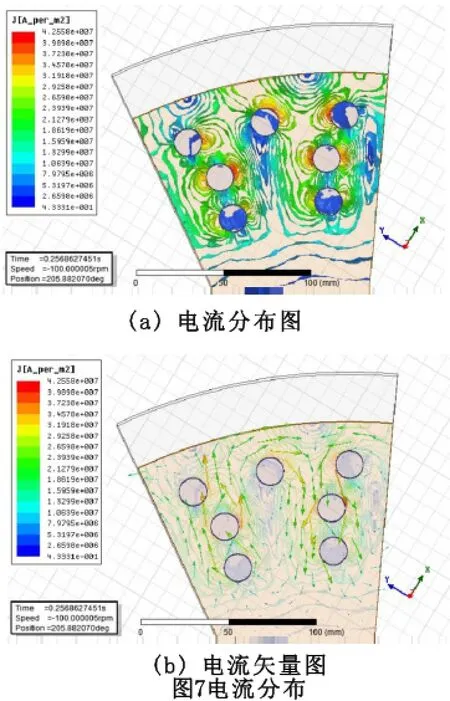

磁力耦合器导体盘中的电流分布如图7所示。

图7表明,电流在导体盘的非聚磁钉区域数值较大,聚磁钉区域的电流数值较小,导体盘上的电流绕行于聚磁钉流动,因此,聚磁钉虽然聚磁,但不聚磁电流,基本不影响原有电路结构,同时也不会增加涡流损耗,或导致损耗在局部集中。

3.3转矩脉动

聚磁结构的磁力耦合器转矩,如图8所示。图8表明,聚磁结构的磁力耦合器的转矩存在一定的脉动现象,主要原因是由于在旋转过程中由于聚磁钉的引入,导致磁阻分布不均,使得转矩脉动。因此,有必要对聚磁钉的大小及布置进行适当的优化,以减小转矩脉动的影响。

3.4聚磁结构的优化

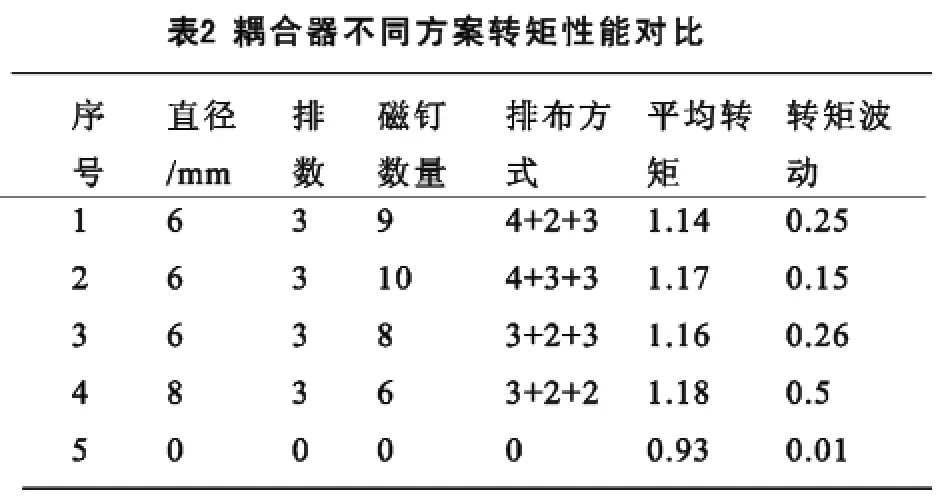

本文对聚磁钉的大小及布置进行子多方案的对比优化,如表2所示。

注:每对极排布方式指外环+中环+内环各自的“聚磁钉”的数量。

表2中方案5为一般结构的永磁耦合调速器,计算的平均转矩值为0.93kN,与其它采用聚磁结构的永磁耦合调速器对比,其平均转矩低于20%以下,证明聚磁结构的转矩提升效果明显。

表2中方案1至4的结果也表明聚磁钉太疏或直径较小则聚磁效果较弱,平均转矩较小,而聚磁钉直径大转矩提升较大,但转矩脉动也较大。在工程设计中工艺实施的方便与可行性也是需要考虑的重要因素。综合对比,方案2的转矩波动小,平均转矩较高。

4结论

本文提出了一种“聚磁式”磁力耦合器,建立了有限元的电磁仿真模型,经仿真分析,结果表明:1)聚磁结构提高了输出转矩20%左右,有效的减小了设备的体积和重量。2)聚磁钉直径、数量与输出的转矩成正比例关系,转矩脉动与聚磁钉的直径有关。3)通过适当的方案优选,可明显降低脉动转矩,达到工程实用的效果。因此“聚磁式”磁力耦合器是一种有效可行的紧凑性设计方案。

[1]翟德双.永磁调速器在凝结水泵上的节能改造运用[J].中国电力,2012,(07):45-48.

[2]赵国祥,马文静,曹永刚.永磁调速驱动器在闭式冷却水泵上的节能改造 [J].节能,2010,(04):41-44.

[3]刘宏宇.永磁调速系统与节能.上海电力,2008,3:257-260.

[4]张战刚.永磁调速器在电厂水泵上的应用及节能效果分析[J].机械与自动化,2013,(09):126-130.

[5]王仁才.磁力耦合器在火电厂供水系统中的应用[J].城市建设理论研究,2013,12:50-53.

[6]张宏.新型节能调速设备永磁磁力偶合调速器的原理及应用[J].中国电力教育,2009:551-553.

[7]王旭,王大志,刘震,宋克岭,刘胜利.永磁调速器的涡流场分析与性能计算[J].仪器仪表学报,2012,(01):155-159.

[8]唐永春,叶云岳.永磁涡流制动的有限元分析与设计[J].微电机,2006,(3):34-36.

[9]吴顺根.永磁调速装置的节能性能试验 [J].上海电力学院学报,2009,(03):261-263.

[10]李勇,彭科容,陆永平.永磁磁力耦合器特点及不同结构性能对比研究.第二届中国高校电力电子传动学术年会论文集[C],浙江大学出版社,2008:258-261.

Magnetic Field Analysis of Magnetic Coupling with Magnetism-collected Structure

Yang Gao,Li Zhengguang

(Wuhan Institute of Marine Electric Propulsion,Wuhan 430064,China)

In order to improve the power and torque density,this paper presents a new type of magnetic coupling with magnetism-collected structure.The finite element method is carried out,and the results are analyzed.The results show that the magnetic coupler with magnetism-collected structure increases the torque,which is a kind of effective and compact design scheme,and the analysis results can be also used to guide the further structural design of magnetic coupling.

magnetic coupling;magnetism-collected;torque density.

TP46

A

1003-4862(2016)07-0038-04

2015-12-15

湖北省科技支撑计划(2014BAA021)

杨高(1982-),男,硕士,高级工程师。研究方向:电机设计。