硫化成型前骨架处理方法探究

2016-08-11张斐斐

张斐斐

(1.安徽淮北煤电技师学院 能源工程系,安徽 淮北 235000;2.安徽矿业职业技术学院 能源工程系,安徽 淮北 235000;)

硫化成型前骨架处理方法探究

张斐斐1,2

(1.安徽淮北煤电技师学院 能源工程系,安徽 淮北235000;2.安徽矿业职业技术学院 能源工程系,安徽 淮北235000;)

摘要:众所周知,提高两种材料的粘接质量的方法主要有两种:增大两种材料接触面面积及静电吸附力;通过化学介质的化学作用力提高两种材料的粘接强度。高分子材料与骨架共同在硫化机内硫化成型,为了保证两种材料的粘接,强度提高产品质量,要在硫化成型前对骨架进行处理,以提高高分子材料与骨架的粘结质量。

关键词:硫化成型;化学介质;粘接强度;骨架处理;喷涂设备

在现代汽车工业中,高分子材料与骨架粘合是很普遍的工艺,如制动器、ABS系列、离合器、发动机悬置、悬架减振、车身及附件减振、真空助力器等,都是橡胶与金属粘接结构。下面以浙江万向汽车零部件公司生产的进油阀为例,详细介绍该产品硫化成型前骨架处理方法。

1骨架处理设备

骨架处理主要的设备是喷涂机。骨架喷涂机各部件安装、调试好后,用扳手等工具把各个部位丝口拧紧,然后两个扳手同时把喷枪和高压管连接,再把细的回流管与粗的吸料管放入储料装置,回流阀(必须是回流状态)开关的位置开机之前必须保证,一般常用的进口设备的回流阀开关是喷涂状态,只能90度旋转,横着是工作状态,竖着是回流状态,作用是排除设备泵内空气。

开机工作(回流阀开关横着是工作状态),回流管里有料排出来关机。打开枪扳机,观察压力表的压力值位置,一般为(2500PSI或170Bai)。稀释液喷涂骨架可以正常施工了。[1]停止工作(回流阀开关竖着是关机状态),关机是必须泄掉压力,扶住回流管,搬动开关,用清水清洗设备,按上述步骤再来一遍,直到喷出清水。

导致堵塞故障的原因主要是:浆料太干、停机时间过长或没清洗。疏通堵塞,不可立即拆卸喷枪。[2]输送软管爆射沙浆会发生危险,管内巨大的压力将会从拆卸处释放。解决方法主要有:将电源反接,电机方向调至反转;按按纽开机,使电机倒转60秒以上,直到输送管内压力降低到正常压力值;用有机液清洗卸下的喷枪,并检查喷咀是否阻塞;再将电源开关调至正转,开机。清洗干净的喷枪连好软管无料溢出,说明疏通堵塞成功,将便可继续骨架喷涂工作。

骨架涂层涂装缺陷主要表现如下方面:骨架喷涂层厚度不平均,主要有骨架喷涂层颜色不相等、喷涂痕迹、喷涂层润滑度低等。骨架喷涂层过厚,主要有骨架涂层外表单调、挂壁现象、厚层内部不干,外部涂层出现皱皮现象等;骨架喷涂层太薄,主要有骨架涂层按常规喷涂,一般2~3遍涂装,否则骨架喷涂层达不到所需求的厚度要求。

操作喷枪需要注意以下几个方面:为确保涂层的平均性,喷枪喷涂方向平行于骨架涂物面,与骨架面垂直,再使用高压无气喷涂机喷枪喷涂骨架。喷枪额定转速率一般为400~500mm/s,工作转速率以300~400mm/s为宜。[3]工作转速率运转幅度过大,会造成涂层厚度不平均、涂层太薄、涂层太厚等问题。枪距的标准为350~450mm之间,喷涂机喷枪嘴与骨架涂物面间距要保持在这个范围,反之会造成压力及反冲力过大,骨架涂物面不平均现象,或者会造成喷幅小,骨架涂物面喷料过度,涂膜过厚;骨架涂物压力损失大,涂料飞溅浪费,骨架涂物面膜厚度过薄。

骨架喷涂设备的保养要注意以下几个方面:禁止私自改造设备。喷涂作业区域,禁止明火。喷涂工作人员始终要配戴符合安全和卫生要求的护目镜、手套、防护服和防护口罩。不要在喷涂作业区域抽烟。禁止使用超过额定转速率以及最高工作压力。开机前检查涂层设备,定期进行检修或更换易损零配件。注意喷涂液等溶剂的化学警示内容,确认喷涂液使用时及存放的安全,是否需要密封或特殊处理。移动喷涂设备禁止使用高压软管,高压软管不宜放置在环境拥挤、尖锐物的边缘、高速运动的物体和过冷、过热的物体周围。遵守国家和各地方所有相关的防火、用电和安全方面的法规。不要将喷枪对准任何人或身体的任何部位。禁止将身体任何部分放到喷嘴上方,操作设备前,请拧紧所有的接头。停止喷涂工作时,请关闭并锁住喷枪扳机。喷涂设备的气动马达的进气软管必须捆扎和连结牢固。在未卸压力和进气开关开启的情况下,不要松动涂料泵、高压软管及喷枪等的连接部位。一直保持流通的空气,避免溶剂和涂料中可燃气体在喷涂作业区域的积聚。

2骨架处理方法

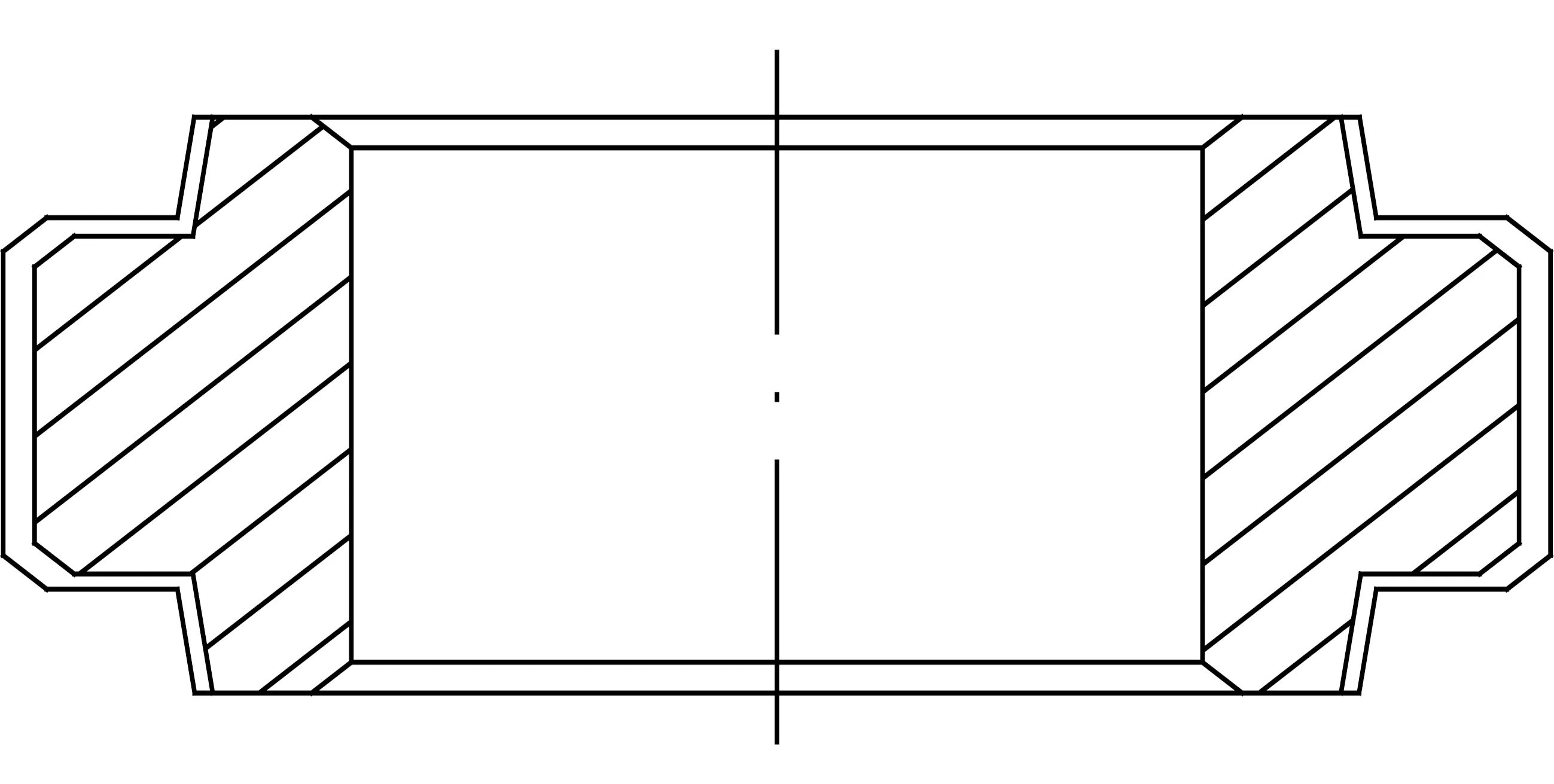

进油阀总成是带金属骨架的橡胶制品,产品规格:9.4*4.1*4.5。骨架材质为Y15Pb,产品要求:骨架不可裸露。通过化学介质使两种材料的粘接,使用的化学介质有两种:OSN-2:甲苯=2:1稀释液;Thixon-516:甲苯=2:1稀释液。两种稀释液喷涂有前后顺序。前喷OSN-2:甲苯=2:1稀释液,后喷Thixon-516:甲苯=2:1稀释液。并且过程中,要控制好温度与时间。[4]

一道喷涂OSN-2:甲苯=2:1稀释液,喷涂二遍,中间间隔15分钟。之后,在80±5℃烘道中固化5分10秒±20秒,固化二遍,时间相同。在将配比好的粘合剂溶液,放在专用铁桶内,要求充分搅拌 (5分钟左右) 均匀。在此过程中,通过目测,不时察看并保证粘合剂不滴挂,喷涂均匀。

然后戴上干净手套,把一道喷涂后的金属骨架套放在事先准备好的铜杆夹具上,防止金属骨架在喷涂作用力下自由移动。喷涂一道粘合剂如图1所示:

图1 进油阀喷涂一道粘合剂

区域均匀的喷涂在骨架上,全部喷到位,之后放入一道烘道中固化5分±20秒。间隔10分钟,再次均匀喷涂一遍,之后放入一道烘道中固化5分±20秒。

二道喷涂Thixon-516:甲苯=2:1稀释液,喷涂二遍,之后,在80±5℃烘道中固化5分±20秒固化二遍,时间相同。喷涂二道同一道方法,全部喷到位,再放入二道烘道中固化5分±20秒。中间间隔10分钟,再次均匀喷涂一遍,之后放入二道烘道中固化5分±20秒。[4]

金属骨架喷涂并固化好后,要经检验员检验。合格后,用专用箱盛装,底部必须用干净的纸张隔离,表面也需用纸张覆盖,防止灰尘污染。骨架发出时,必需用干净的器具盛装。 在生产搬运过程中,要避免骨架磕碰。

非图示喷涂端面决不允许有粘合剂,否则,多出的有机粘合剂喷涂端面在硫化机内会与压力机与型腔挤压出的余料发生硫化反应,最终导致产品外观质量缺陷。

3总结

带金属骨架的橡胶制品粘接技术一直是广大橡胶制品企业研究的重要课题。金属骨架表面在不同的处理方法下,粘接强度是不同的。现阶段大多采用先烘干、喷砂、磷化处理;再采用两次喷涂端面,并保证合适的喷涂厚度。烘干、喷砂只是在物理上增加粘接表面的吸附力及阻力。磷化处理、喷涂端面是通过化学作用来提高金属骨架粘接表面与橡胶面之间的亲合力。

同时要注意喷涂是否均匀,喷涂厚度是否合适。喷涂不均匀会导致产品内部有气泡,工作时间长,粘接表面脱离,产品易损。喷涂厚度要合适,喷涂层过薄,粘合不能完全分散于金属骨架表面,亲合力不够,无足够的粘接强度。喷涂层过厚,喷涂夜容易堆积在一起,喷涂不均,导致产品内部有气泡,脱层;并且喷涂层过厚,易发脆,易断裂。

参考文献:

[1]姜海涛,邵忠财,魏守强.钛合金表面处理技术的研究进展[J].电镀与精饰,2010,10(1):15-20.

[2]尹仪成.橡胶与金属粘合概述[J].中国胶粘剂,1999,8(1):38-41.

[3]黄良平,唐先贺.金属表面处理工艺对橡胶与金属粘合性能的影响[J].特种橡胶制品,2003,24(1):34-37.

[4]Chemetall GmBh.被粘物与橡胶粘合前的表面预处理[J].黄元昌,译.橡胶工业,2001,48(6):364-367.

责任编辑:劲草

收稿日期:2016-03-20

作者简介:张斐斐(1981-),男,安徽凤阳人,讲师,研究方向能源工程应用。

中图分类号:TB39

文献标识码:A

文章编号:1671-8275(2016)04-0141-02