硬脂酸-钛酸酯偶联剂改性重质碳酸钙粉体研究*

2016-08-11曾一文覃康玉

王 友,曾一文,覃康玉,汤 泉

(贺州学院化学与生物工程学院,广西贺州542899)

硬脂酸-钛酸酯偶联剂改性重质碳酸钙粉体研究*

王友,曾一文,覃康玉,汤泉

(贺州学院化学与生物工程学院,广西贺州542899)

以硬脂酸和钛酸酯偶联剂为复合改性剂,无水乙醇为分散剂,采用湿球磨法对重质碳酸钙粉体进行改性。以活化度为评价指标,通过单因素实验考察球磨时间、球磨转速、改性剂用量、改性剂配比对改性效果的影响。通过正交实验进一步优化得到改性工艺条件:球磨时间为1.5 h、球磨转速为350 r/min、改性剂用量为2.0%(质量分数)、m(硬脂酸)∶m(钛酸酯偶联剂)=1∶3。在优化条件下,改性样品活化度为99.4%、吸油值为14.27 g(以100 g改性样品计)、沉降体积为1.08 mL/g、粒度D50为1.58 μm。

重质碳酸钙;硬脂酸;钛酸酯偶联剂;湿球磨法;活化度

重质碳酸钙(简称重钙)粉体是一种重要的无机填料,具有来源广、白度高、成分稳定、绿色环保等优点,广泛应用于塑料、橡胶、涂料、造纸、油墨、医药、化妆品等领域。但是,重钙微粒表面呈亲水性,与有机高聚物相容性差,大大影响了产品性能。为提高重钙在工业领域的使用价值,必须对重钙粉体进行表面改性。重钙粉体改性主要涉及改性方法和改性剂两个方面。目前改性方法主要有机械力学改性[1]、表面包覆改性[2]、化学反应改性[3]、微波辅助改性[4]、高能处理改性[5]、胶囊化改性[6]等。常用的改性剂有偶联剂[7]、脂肪酸及其盐[8]、表面活性剂[9]、高聚物[10]、超分散剂[11]、复合型改性剂[12-13]等。随着研究的不断深入,越来越多的改性方法和改性剂被开发出来,但现有工业改性重钙粉体仍存在生产成本高、填充性能不够理想等问题,需要进一步深入研究。

采用复合改性剂可以融合两种改性剂的优点,提高改性效果[12-13]。采用机械球磨法可以提高粉体表面的活化度,加快改性剂与碳酸钙表面的反应;综合机械球磨和单一表面改性剂可以促进碳酸钙表面改性的作用,提高改性质量[1]。因此,将复合改性剂与机械球磨相结合是一个有价值的研究方向,且目前相关的研究较少。笔者以硬脂酸、钛酸酯偶联剂配成复合改性剂,采用湿球磨法对重钙粉体进行改性。

1 实验部分

1.1原料与仪器

原料:重钙(粒径小于17 μm,广西贺州市科隆粉体有限公司);硬脂酸(化学纯);钛酸酯偶联剂(江苏省常州市江南助剂厂);邻苯二甲酸二丁酯(分析纯);液体石蜡(分析纯);无水乙醇(分析纯)。

仪器:QM-3SP2行星式球磨机;AHB-Ⅲ循环水式多用真空泵;112A型数显式电热恒温干燥箱;AR224CN电子分析天平;LS-POP(6)型激光粒度分析仪;超声波清洗仪。

1.2实验方法

1.2.1重钙粉体表面改性

称取15.0 g重钙粉体放入球磨罐中,按质量比称取一定量硬脂酸、钛酸酯偶联剂放入球磨罐中,加入无水乙醇至恰好淹没粉体为止,启动球磨机对重钙粉体进行球磨改性。改性后粉体放入干燥箱中于80℃干燥,冷却至室温,经研磨得到改性产品。

1.2.2产物表征

1)活化度测定。称取一定量改性重钙粉体于200 mL烧杯中,量取100 mL蒸馏水加入烧杯中,边加蒸馏水边用玻璃棒搅拌均匀,使粉体均匀分散于水中,静置0.5 h。除去水面上漂浮的粉体,抽滤得到滤饼,烘干后称其质量。计算活化度H=(M-m)/M× 100%。式中:M为改性重钙粉体质量,g;m为滤饼干燥后质量,g。

2)吸油值测定。称取2.00 g改性重钙粉体于烧杯中,向烧杯中缓慢滴加邻苯二甲酸二丁酯,用玻璃棒不断研压和搅动粉体,直至粉体完全湿润成稠团状,停止滴加邻苯二甲酸二丁酯,称其质量,重复3次取平均值。计算吸油值X(以100 g改性重钙粉体计,g):X=100(m2-m1)/m1。式中:m1、m2分别为改性重钙粉体滴加邻苯二甲酸二丁酯前后质量,g。

3)沉降体积测定[14]。称取1.0 g改性重钙粉体于10 mL量筒中,加入液体石蜡至10 mL刻度,充分搅拌后静置24 h,记录改性重钙粉体在液体石蜡中沉降所占体积。计算沉降体积V=V1/m。式中:V1为沉降物所占体积,mL;m为改性重钙粉体质量,g。

4)粒度测定。重钙粉体粒度采用激光粒度分析仪测定。

2 结果与讨论

2.1单因素实验

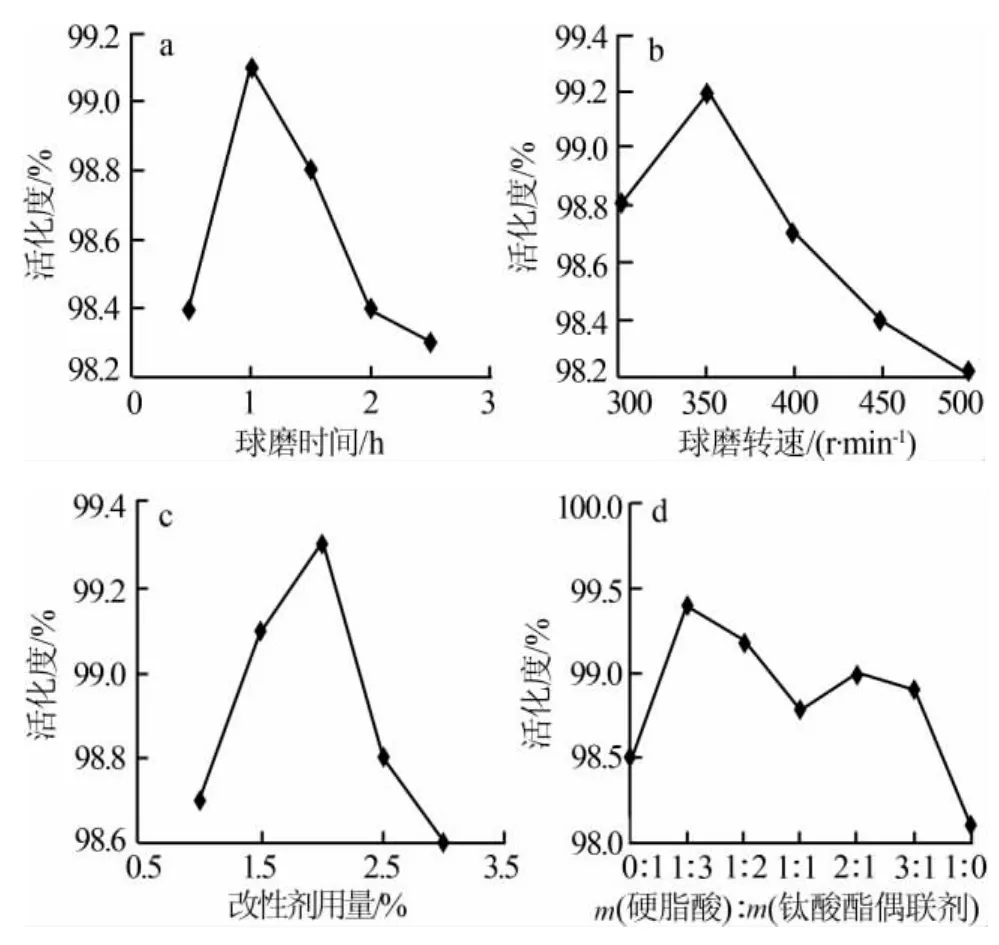

固定条件:球磨时间为 1.5 h、球磨转速为350 r/min、改性剂用量为2.0%(质量分数)、改性剂配比m(硬脂酸)∶m(钛酸酯偶联剂)=1∶3。固定其中3个条件,改变其中1个条件,考察各因素对改性样品活化度的影响,结果见图1。

由图1a可知,改性样品活化度随着球磨时间的增加呈现先增大后减小的趋势。当球磨时间为1 h时,改性粉体活化度达到最大值。这表明球磨时间对重钙粉体改性效果具有一定的影响。球磨时间过短,改性不充分;球磨时间过长,改性剂可能重新脱落,且时间成本过高。因此球磨时间以1 h为宜。

图1 各因素对改性样品活化度的影响

由图1b可知,在一定球磨转速范围内,改性重钙粉体的活化度随着球磨转速的增加呈现先增大后减小的趋势。当球磨转速为350 r/min时,改性粉体的活化度达到最大值。这表明球磨转速对改性效果也有影响。转速过慢,玛瑙滚珠与重钙微粒之间的撞击不够剧烈,活化程度低;转速过快,易造成改性剂分子从重钙微粒表面脱离,降低活化度。因此,较佳的球磨转速为350 r/min。

由图1c可知,改性重钙粉体的活化度随着改性剂用量的增加呈现先增大后减小的趋势。在改性剂用量为2.0%时活化度达到最大值。这是因为,当重钙粉体的表面积一定时,改性剂用量增大,其包覆的表面积增大,活化度增加;当改性剂用量达到某一用量时,粉体微粒表面刚好被完全包覆,此时活化度最大;继续增加改性剂用量,多余改性剂分子的亲油端向内、亲水端向外,降低重钙粉体的表面活化度[3]。因此,较佳的改性剂用量为2.0%。

由图1d可知,硬脂酸和钛酸酯偶联剂的配比对重钙粉体活化度的影响也较大。复合改性剂的效果比单一改性剂相对好一些,当m(硬脂酸)∶m(钛酸酯偶联剂)=1∶3时,改性重钙粉体的活化度达到最大。

2.2正交实验

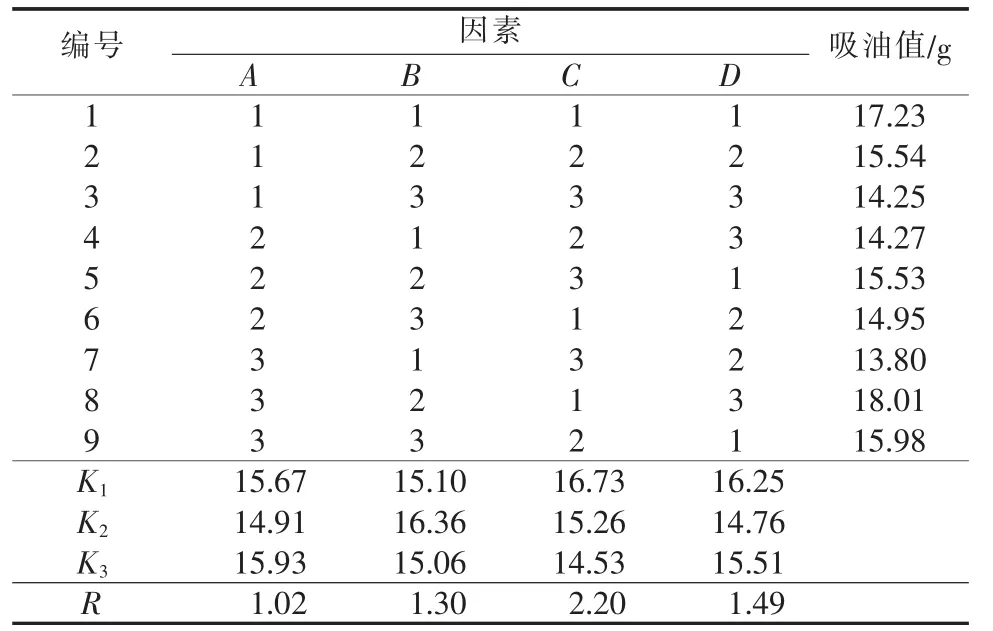

为得到优化的改性工艺条件,在单因素实验基础上设计L9(34)正交实验。以吸油值为考察指标,选取球磨转速、球磨时间、改性剂用量、改性剂配比4个因素,每个因素选取3个水平。正交实验因素及水平见表1,实验方案及结果见表2。

表1 正交实验因素及水平

表2 正交实验方案及结果

由表2可知,各因素显著性为C>D>B>A,最佳组合为A2B3C3D2。优化条件:球磨转速为350r/min,球磨时间为1.5 h,改性剂用量为2%,改性剂配比为1∶3。

2.3对比实验

测定优化条件下改性重钙粉体的活化度、吸油值、沉降体积、粒度,并与未改性重钙粉体进行比较,结果见表3。

表3 改性前后重钙粉体活化度、吸油值、沉降体积和粒度

由表3可知,与未改性样品相比,改性重钙粉体的活化度提高了99.4%、吸油值降低了50.59%、沉降体积减少了55.37%,同时经球磨改性粉体的粒度大大减小,有利于其在有机高聚物中均匀分散。重钙粉体微粒与改性剂在球磨辅助下发生了化学吸附,在粉体微粒表面包覆了一层改性剂分子,且改性剂分子的亲油端朝外伸展,使其难溶于水、活化度升高。改性粉体在石蜡中是相容的,能够较好地分散,故沉降体积变小。吸油值与重钙粉体的粒度、表观密度有关,颗粒粒度变小了,颗粒堆积更加紧密,粒子间的间隙减小,致使粉体吸油值减小。通过对比改性前后重钙粉体的性能可知,采用硬脂酸-钛酸酯偶联剂复合改性剂对重钙粉体进行球磨改性是可行的,且改性效果良好。

3 结论

以硬脂酸-钛酸酯偶联剂为改性剂,采用湿球磨法对重钙粉体进行表面改性,研究了球磨时间、球磨转速、改性剂用量及改性剂配比对改性效果的影响。经过单因素实验和正交实验得到优化改性工艺条件:球磨时间为1.5 h、球磨转速为350 r/min、改性剂用量为2.0%、改性剂配比为1∶3。与未改性重钙粉体相比,改性重钙粉体的活化度提高了、吸油值降低了、沉降体积减小了、粒度减小了,改性效果良好。在优化工艺条件下,改性重钙粉体的活化度为99.4%、吸油值为14.27 g(以100 g改性重钙粉体计)、沉降体积为1.08 mL/g、粒度D50为1.58 μm。

[1]Tang Q,Lin Q Y,Zhang Z,et al.Research on preparation of heavy calcium carbonate functional filler with mechanical chemical methods[J].Adv.Mater.Res.,2015,1089:354-358.

[2]杨冰,许颖,季军晖,等.双层包覆改性碳酸钙在高填充聚酯中的应用[J].塑料,2014,43(1):4-7.

[3]周国永,曾一文,黄志强,等.P(BA-FA)原位聚合法改性重质碳酸钙微粒的研究[J].无机盐工业,2013,45(4):18-21.

[4]赵小红.微波辅助烷基磷酸酯改性重质碳酸钙的研究[J].应用化工,2012,41(10):1788-1790.

[5]王训遒,蒋登高.纳米CaCO3表面改性方法综述[J].化工矿物加工,2007(1):32-36.

[6]张乃枝,孙振亚.重质碳酸钙矿物表面改性研究及应用[J].湖北化工,1999(4):25-27.

[7]张翊.钛酸酯偶联剂对碳酸钙的表面改性及其对PVC材料性能的影响[J].聚氯乙烯,2013,41(10):16-20.

[8]彭劲国,陈权,黄凯健,等.硬脂酸溶剂法改性重质碳酸钙及其表征[J].非金属矿,2013,36(3):24-25.

[9]汤泉,周国永,张志.油酸正丁酯硫酸酯钠盐活化重质碳酸钙及其性能研究[J].中国非金属矿工业导刊,2012(3):24-26.

[10]周国永,曾一文,李伦满,等.MA-BA-BMA三元共聚物改性重钙粉体的研究[J].无机盐工业,2014,46(3):26-31.

[11]陆树新,张秋禹,周桓,等.超分散剂对重质碳酸钙的两亲性改性研究[J].化学工程,2009,37(10):54-57.

[12]张玥,李朗晨,于美燕.碳酸钙复合改性工艺及性能表征[J].材料科学与工程学报,2013,31(2):191-195.

[13]苑永伟,徐舟英,蔡振云.复合改性剂对纳米碳酸钙的表面改性[J].材料科学与工程学报,2013,31(3):409-414.

[14]汤泉,陈瑞琼,卢玉昌,等.松香酸烷醇酰胺表面改性重质碳酸钙的研究[J].化学工程师,2012(3):11-14.

联系方式:351569714@qq.com

Study on modification of ground calcium carbonate by stearic acid and titanate coupling agent

Wang You,Zeng Yiwen,Qin Kangyu,Tang Quan

(College of Chemical and Biological Engineering,Hezhou University,Hezhou 542899,China)

Ground calcium carbonate powder(GCC)was modified by wet ball milling method,using stearic acid(SA)and titanate coupling agent(TCA)as composite modifier,and with ethanol as dispersant.The influences of ball-milling time,rotating speed of ball-milling,modifier amounts,and mix ratios of modifiers on the modifying effect were investigated by single factor tests,using activation grade as evaluating index.Furthermore,the optimal modifying conditions were achieved by orthogonal experiment as follows:ball-milling time was 1.5 h,rotating speed of ball-milling was 350 r/min,modifier amount was 2.0%(mass fraction),and m(SA):m(TCA)=1:3.The performances of the modified sample under these conditions were as follows:activation grade was 99.4%,oil absorption value was 14.27 g per 100 g modified samples,sedimentation volume was 1.08 mL/g,and particle size D50was 1.58 μm.

ground calcium carbonate;stearic acid;titanate coupling agent;wet ball milling method;activation grade

TQ132.32

A

1006-4990(2016)06-0038-03

贺州学院科研项目(2014zc30);广西高校科学技术研究项目(KY2015LX481)。

2016-01-25

王友(1981—),男,在读博士,主要从事水污染控制和无机功能材料方面的研究工作。