钛合金材料的热处理工艺及控制研究

2016-08-11刘全军郭初阳齐江江

刘全军,郭初阳,齐江江

(1.中航工业天水飞机工业有限责任公司,甘肃 天水 741025;2.驻西飞公司军事代表室,陕西 西安 710089)

钛合金材料的热处理工艺及控制研究

刘全军1,郭初阳2,齐江江2

(1.中航工业天水飞机工业有限责任公司,甘肃 天水 741025;2.驻西飞公司军事代表室,陕西 西安 710089)

钛合金材料具有比强度高、变形系数小、热强性、低温韧性、抗腐蚀性和焊接性能好等优点。钛合金材料的热处理与其他金属材料的热处理相似,都属于特殊过程,但由于钛合金材料在热处理过程中容易被氧气、氢离子污染,所以在工业生产实际操作中,对钛及其合金制品的热处理工艺要求比较苛刻,为了在热处理后能够获得性能优越的钛合金制品,从材料、设备、工艺、人员、检测和维护等方面进行控制,通过不断改进和总结,进一步完善了工艺方法,节约了制造成本,保证了产品质量,为后续钛合金材料的进一步推广和应用奠定了基础。

钛合金;热处理;工艺;控制

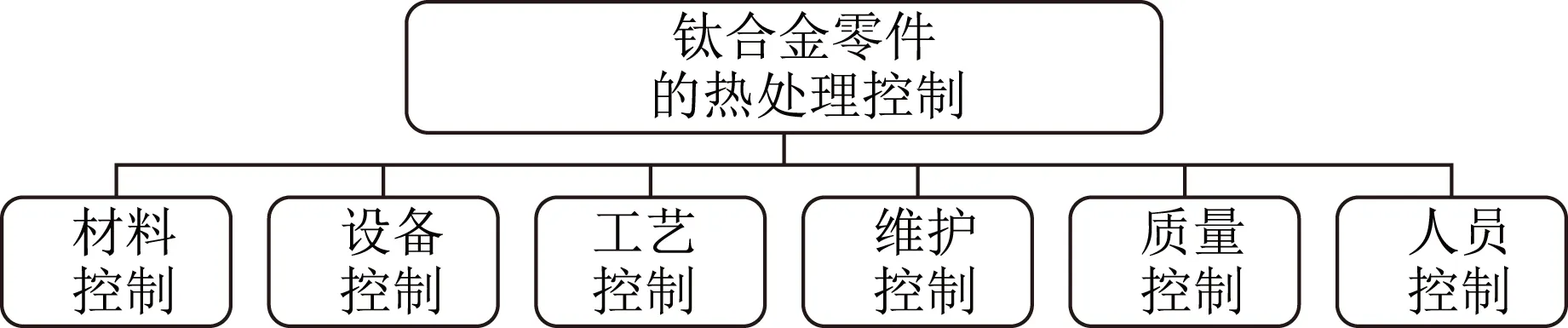

近年来,钛合金材料以其优越的物理化学性能在工业制造领域得到了大量的推广和应用,特别是在航空制造业,钛合金材料以其强度高、质量轻的优势正逐步替代传统航空工业材料,从发展趋势来看,钛及其合金制品在航空制造业中将得到进一步的发展和应用[1-2]。在大规模生产作业中,钛及其合金制品在进行热处理工艺时,其工艺质量往往受到原材料、设备、工艺方法和人员技能等多方面因素的影响,经常出现零件表面被氧气污染,或零件酸洗后被氢离子腐蚀等问题。为进一步提高钛及其合金制品的热处理工艺质量,对钛合金零件的热处理工艺进行了完善和控制(见图1),从而提升其可操作性及生产效率,最终获得合格产品。

图1 钛合金零件的热处理工艺控制

1 材料控制

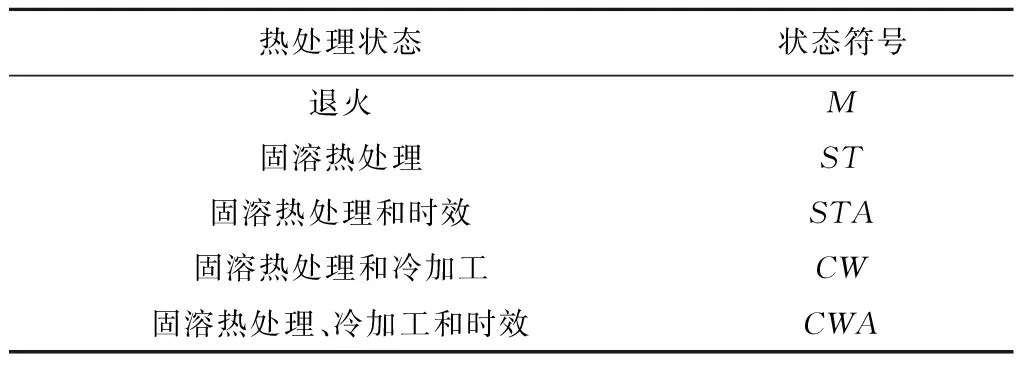

钛合金材料必须进行入厂检验,以确保其满足性能要求。检查主要包括标识、合格证、试验情况、规格、数量、毛坯件尺寸和力学性能等指标。钛零件材料退火(空冷)组织一般可分为α、近α、α-β和β型等4类,热处理后钛零件的状态及对应状态符号见表1。

表1 钛零件的状态及对应状态符号

炉内加热介质气氛可以是空气、惰性气体或真空。若零件表面不允许被污染,应在惰性气体或真空气氛中加热。在热处理过程中,禁止使用吸热式或放热式气氛、氢气气氛以及氨裂解后形成的气氛。冷却介质一般为空气、惰性气体、水或油,禁止使用盐浴。

2 设备控制

2.1加热设备

使用空气炉、惰性气体炉和真空炉对钛合金零件进行热处理,并保证氧、氮、氢对钛合金零件的污染程度最低。热处理后的钛合金零件应满足工程图样要求,加热设备配套的仪表装置应具备温度控制、记录和超温报警功能。

热处理后可采用空气炉加热对钛合金零件表面的污染进行清理时;若要求钛合金零件热处理后表面无氧化皮,或当零件表面的污染难以清理时,则应使用惰性气体炉或真空炉进行加热。使用惰性气体炉处理时,炉内的惰性气体应保证循环良好,并且能保护零件的所有表面。在整个加热、保温和冷却阶段,惰性气体的露点应保持在-54 ℃或更低。炉内管道和装料区应密封以降低零件表面的污染程度。使用真空炉处理时,应为冷壁型辐射加热,并且专用于钛合金零件的热处理。真空炉的压升率≤6.65×10-1Pa/h,其检测周期为每周1次。

2.2冷却设备

为保证连续淬火和零件的自由移动,淬火槽的容积应足够大。在连续生产条件下,槽内的淬火介质温度不能因为零件的淬入而超过规定的温度或使用温度上限。淬火槽应配有加热、冷却介质装置以及使淬火介质循环的机械搅拌装置,每台淬火槽应配备分辨率≤5 ℃的温度仪表和温控记录装置。在薄板、厚板或带状材料进行固溶热处理后,可采用喷雾或流体淬火冷却系统。该系统应具备在零件出炉时,以一定的流速将雾状或液体的淬火剂均匀喷涂在零件所有表面,并使之保持一段时间,以保证零件在固溶热处理或再时效后能达到规定性能要求的能力。

3 工艺控制

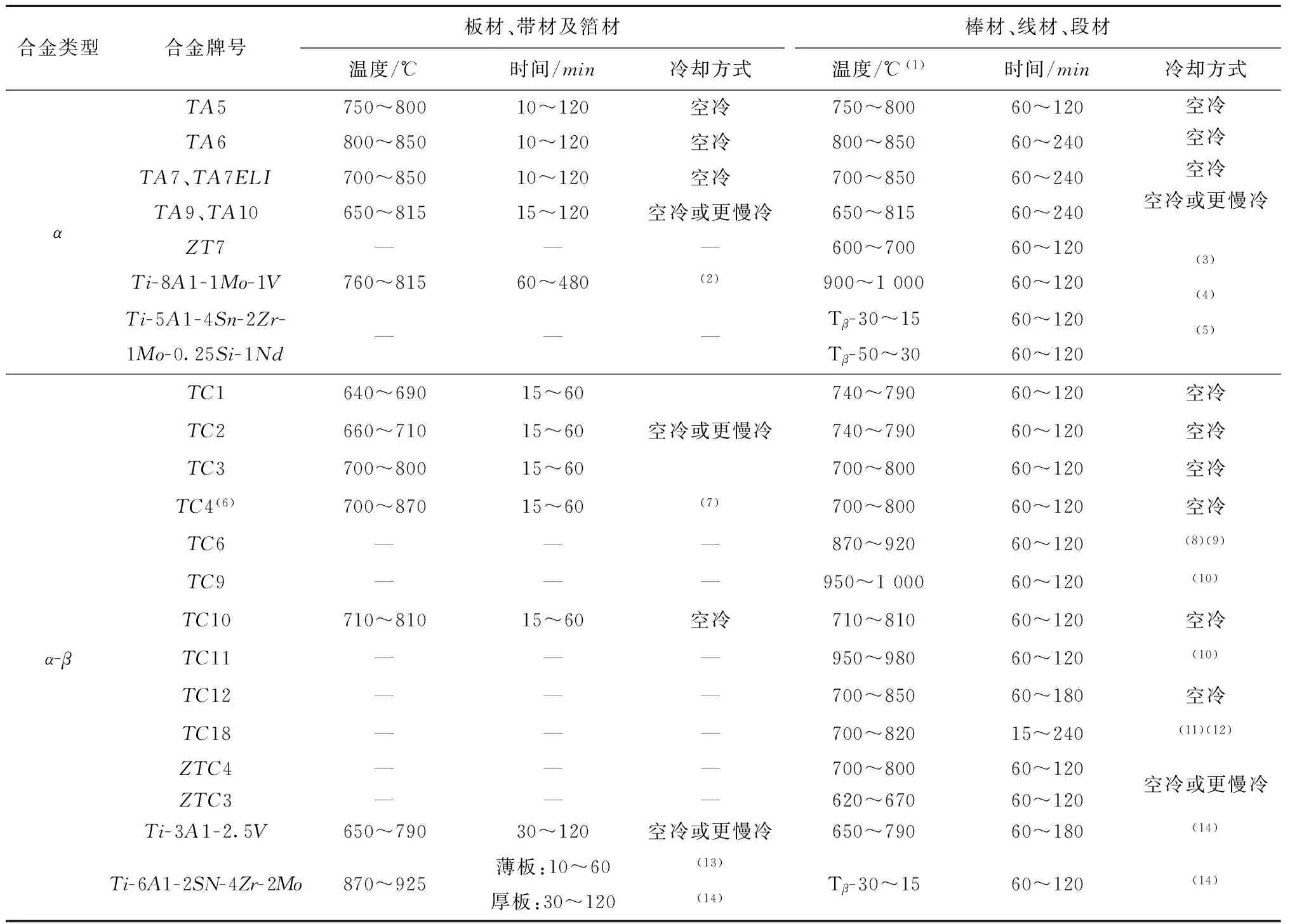

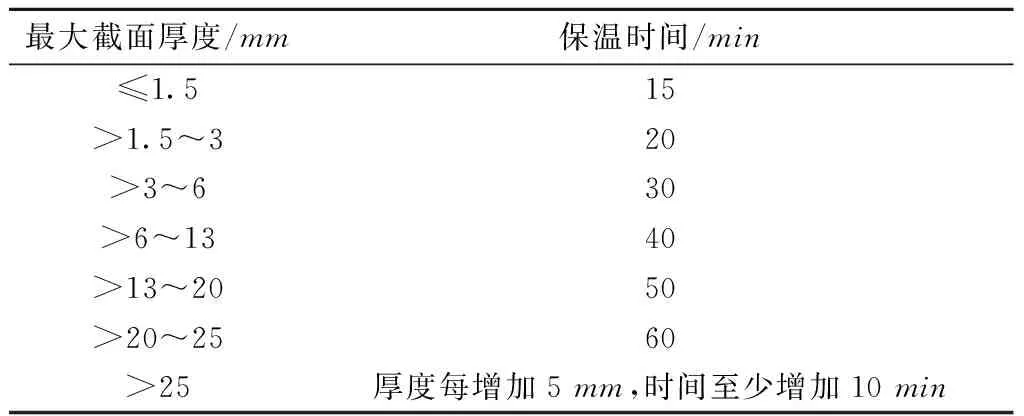

3.1退火

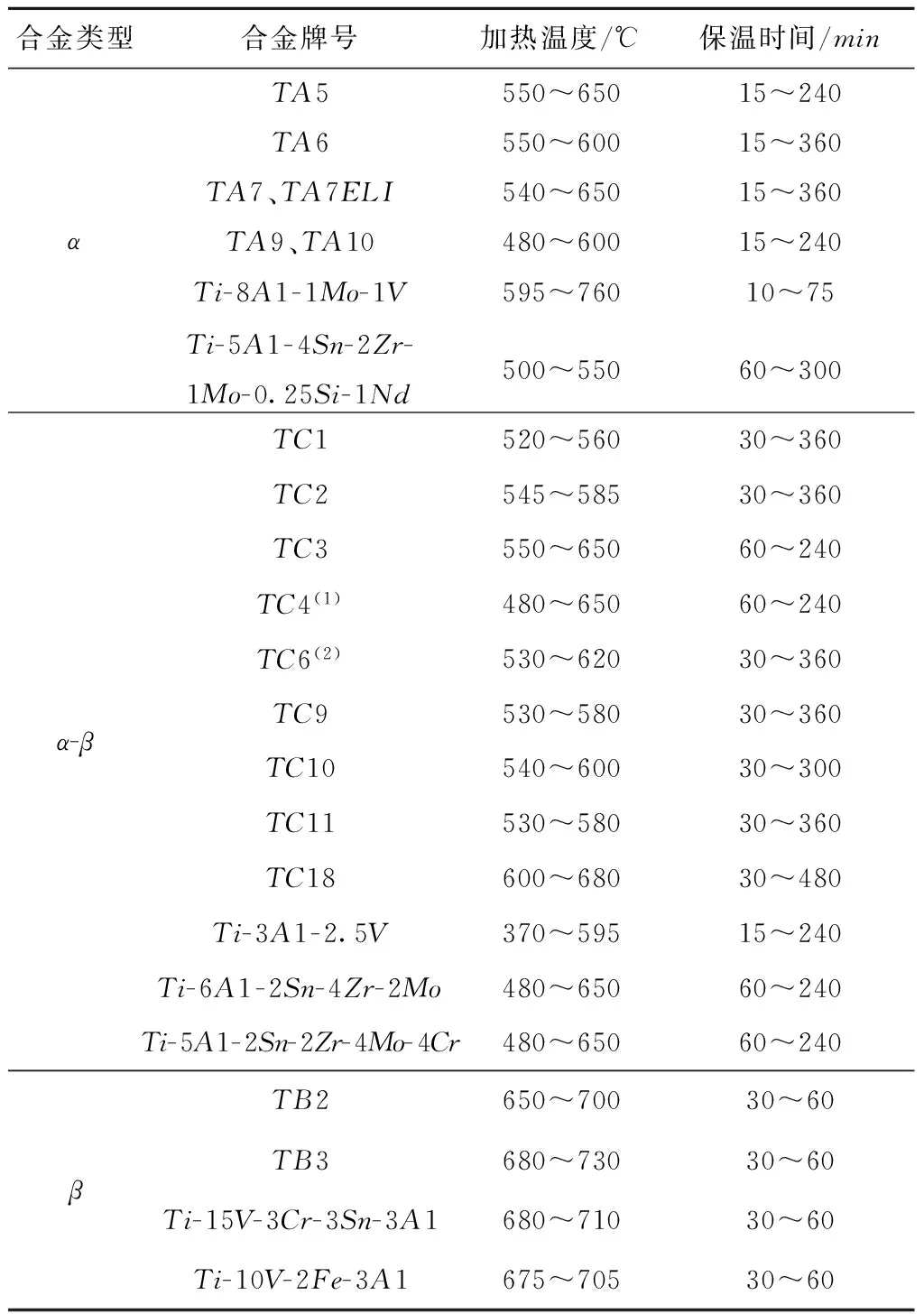

钛合金零件的退火要求见表2。保温时间与最大截面厚度关系见表3。其保温时间既可以参考表2选取,也可以根据零件的最大截面厚度或条件厚度从表3选取。

表2 常用钛合金退火要求

注:(1)Tβ表示相应的β转变温度。

(2)炉冷到480 ℃以下出炉空冷。双重退火要求第2阶段在790 ℃保温15min,出炉空冷。

(3)空冷或更快冷;随后在595 ℃保温8h,空冷。

(4)空冷后再于600 ℃保温2h,空冷。

(5)空冷后再于Tβ-(70~50) ℃保温1~2h,空冷;再于600 ℃保温3~5h,空冷。

(6)当TC4合金的再结晶退火用于提高断裂韧度时,通常在β转变温度以下15~30 ℃保温1~4h,空冷或更慢冷,再于705~760 ℃保温1~2h,空冷。

(7)空冷或更慢冷。当双重退火时,在β转变温度以下15~30 ℃保温1~2h,空冷或更快冷,再于705~760 ℃保温1~2h,空冷。

(8)等温退火:炉冷到550~650 ℃或转移到炉温为550~650 ℃的另一炉中,保温2h,空冷。

(9)双重退火:空冷后再于550~600 ℃保温2~5h,空冷。

(10)空冷后再于530~580 ℃保温2~12h,空冷。

(11)以2~4 ℃/min的速度冷至450 ℃以下,出炉空冷。

(12)当采用双重退火时,退火制度为:820~850 ℃,保温1~4h,炉冷至740~760 ℃,保温1~4h,空冷至500~600 ℃,保温2~6h,空冷。焊接件的双重退火制度为:820~850 ℃,保温1~3h,炉冷至740~760 ℃,保温1~3h,真空气冷或空冷至500~650 ℃,保温2~6h,真空气冷至300 ℃以下后空冷。

(13)空冷后再于790 ℃保温2~5h,空冷。

(14)空冷后再于595 ℃保温8h,空冷。

表3 保温时间与最大截面厚度的关系

退火在空气炉中进行,若对零件表面污染度有要求时,应在惰性气体炉或真空炉中退火。等温退火时,如果零件尺寸过大,应采用转炉或开炉门冷却,以免由于冷却速度过慢使金相组织过大。双重退火时,第1次加热后空冷,零件应分散冷却,必要时采用强制风冷,以免由于冷却速度过慢而影响性能。

若工程图样或文件规定进行β退火或β固溶热处理,则TC4合金或其他α-β型合金应在该批零件的β转变温度以上(30±15) ℃至少保温30min,然后在空气或惰性气体中冷却至环境温度,不允许随炉冷却。若规定水淬,则水淬后还应在730~760 ℃保温1~3h,进行第2次退火。

3.2除氢

除氢时炉内的绝对压强应≤7×10-2Pa,加热温度一般为600~750 ℃,保温时间≥1h。当截面厚度>50mm时,保温时间应≥3h。保温后,零件应在氩气中快速冷却到200 ℃以下出炉空冷,在STA或CWA状态的钛合金不能采用真空除氢。

3.3消除应力退火

按表4规定进行加热和保温,当保温结束后,零件应在空气或惰性气体中冷却或者随炉冷却。对于已固溶热处理且时效强化或经双重退火的钛合金,消除应力退火加热温度不应超过时效温度或第2阶段退火温度。

表4 消除应力退火制度

注:(1)消除应力退火可以在760~790 ℃与热成形同时完成;(2)TC6焊后消除应力退火可以采用800~850 ℃。

3.4固溶热处理

在固溶热处理前,零件上所有棱边、边角及转角处需要进行修整或倒圆,固溶热处理的加热温度按表5规定进行,保温时间可参考表5选取,也可根据零件的最大截面厚度或条件厚度按表3选取。

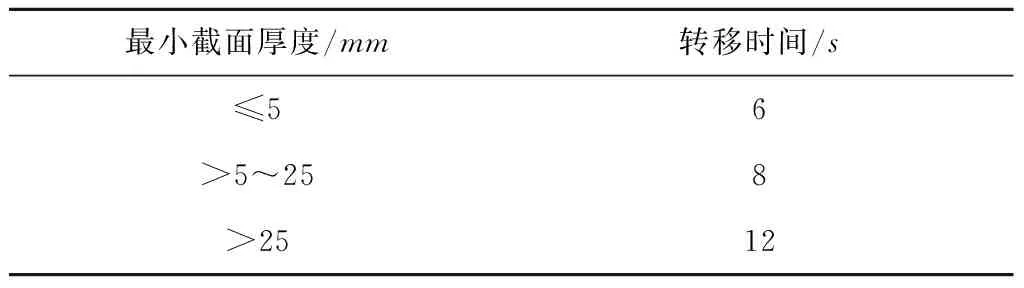

3.5淬火

钛合金零件淬火时的冷却方式按表5规定进行。除允许在空气或惰性气体中冷却以外,所有可热处理强化的钛合金零件都应完全侵入水中淬火,薄板、厚板或带材可采用喷射的水雾或水流淬火。淬火转移时间不应超过表6规定。β稳定系数更高的合金,其淬火转移时间允许适当延长,但应保证在淬火后能够达到性能要求。淬火转移时间从炉门打开时开始计起,直至零件完全侵入淬火介质中为止。

表5 常用钛合金固溶热处理(淬火)规定

注:当直径或厚度≤25mm时,允许空冷。1)某些特殊锻件可能需要较长的保温时间,采用接在零件上的载荷热电偶精确测定保温时间时,可选取较短的保温时间;2)当使用真空热处理设备时,可在惰性气体中冷却。

表6 钛合金淬火转移时间

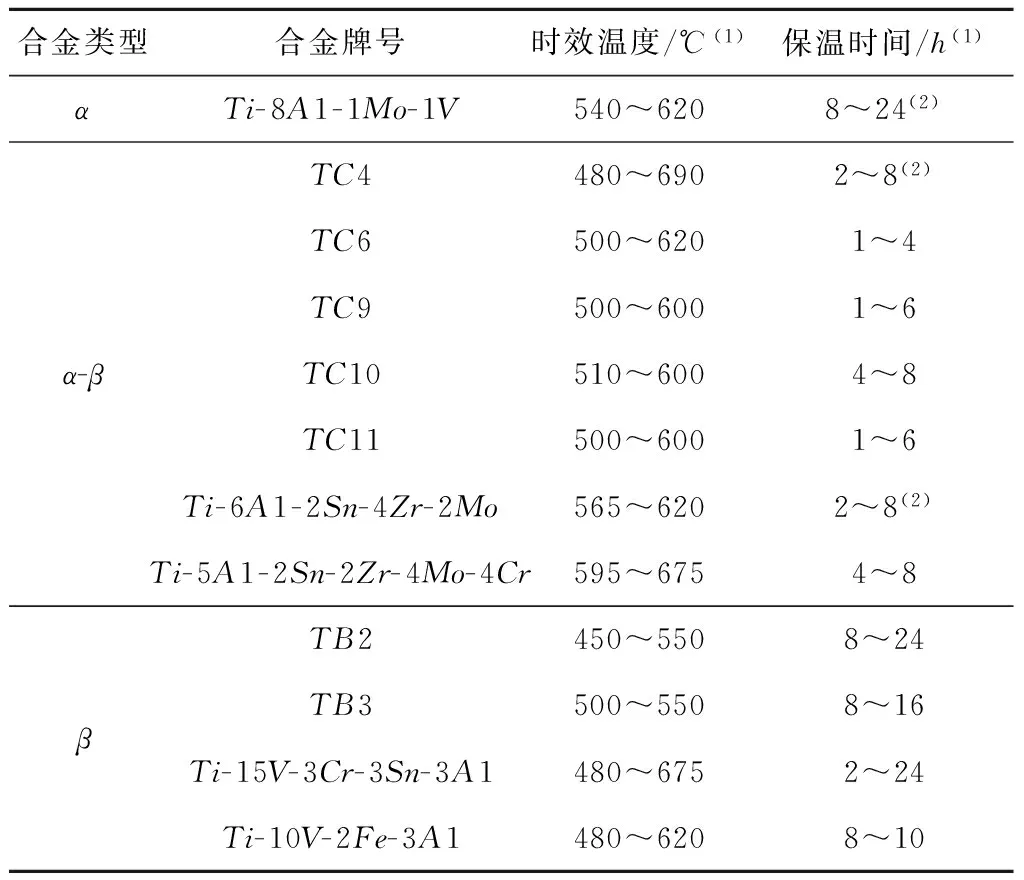

3.6时效

固溶处理后,钛合金零件应按表7规定进行时效处理。时效后,零件在空气或惰性气体中冷却或随炉冷却。

表7 常用钛合金时效规定

注:(1)时效温度及保温时间与预期的强度级别有关;(2)双重退火制度见表3,在565~595 ℃保温8h的稳定化处理可视为时效处理。

3.7真空热处理

当要求控制表面污染、除氢以及通过化学腐蚀方法去除氧扩散层可能造成溶液截留时,零件需进行真空热处理,当真空炉用于生产时,需要以不超过1个月的时间间隔对其进行烘烧,当工装夹具已超过半个月未用于生产,也应对其进行烘烧。烘烧的方法为:将炉子或工装夹具加热到比生产中使用的最高温度还高近100 ℃,并在该温度下保持直至真空压强不再提高的状况持续>15min。烘烧结束后,炉子应在惰性气体的气氛中冷却到<150 ℃。

另外,钛合金零件可通过包裹法进行保护,以防止污染。将钛合金零件包裹在钛箔或不锈钢箔中,钛箔或不锈钢箔的边缘应紧密搭接,钛箔的边缘应至少搭接25mm,不锈钢箔的边缘应至少搭接76mm,并且不锈钢箔在搭接边缘时,需要在其夹层之间放置1个钛箔。真空炉处理后零件一般在真空中充入高纯氩气的惰性气氛中进行冷却,直到零件温度<200 ℃。

3.8重复热处理

如果因热处理不当而导致钛合金零件的力学性能或显微组织不符合工程图样和其他文件要求时,在不降低性能指标的前提下,允许重复进行一次热处理。

4 维护控制

4.1热前准备

热处理前用干净的白布和丙酮清除零件表面的油脂、卤化物和其他有害物。若钛合金零件不进行碱洗或酸洗,则不允许使用卤化熔剂或甲醇除油,所使用的工装夹具也要进行相应清理,零件清洗后,戴干净的白布手套进行搬运,防止再次污染。使用能满足表面污染控制要求的保护涂层,防止热处理时零件起皮或减轻零件的表皮脱落。用空气或惰性气体对含有禁用气氛的炉腔进行清理,清洗所用气体量至少为炉膛容积的2倍。空气炉应在装炉前清洗,用气流清洗时,炉内最低温度应为零件热处理时的设定保温温度;不能用气流清洗时,炉内温度至少应比热处理的设定保温温度高110 ℃,在此温度下保温4h,保证清洗之后炉温稳定在工艺要求温度之上。惰性气体炉在零件冷态装炉后清洗,清洗后确保炉内充满惰性气体。

4.2热后清理

热处理后,钛合金零件表面的氧化皮通过酸洗、化学铣切、吹砂或机械清理等方式清除。精加工表面的氧化层去除后,还应清除一定深度的基体金属,热处理时为M态的零件,其基体去除量≥0.076mm,热处理时为STA态的零件,其基体去除量≥0.152mm。在惰性气体或真空气氛中加热的零件,若表面出现干草黄色氧化膜,可不清除;若表面存在褐色、淡紫色、蓝色或灰色氧化膜,必须清除。

4.3装挂

零件的装挂、支承或吊挂方式不能阻碍加热和冷却介质自由循环,并尽量减小加热和冷却过程中产生的变形量,大型零件至少间隔20mm,所有与零件接触的工装夹具由耐热合金或其他合适的材料制成,但不能与钛合金发生反应,也不能在热处理过程中污染零件表面。钛合金零件在热处理过程中,不能与石墨、陶瓷或其他多孔材料、活性材料接触。选择工装材料还要考虑热膨胀差异。

4.4加热和保温

控温仪表设定为名义操作温度,若温度以公差规定,则炉温控制在设定温度;若温度以范围规定,则炉温设定在要求温度范围的中间值。当零件的材料、形状、尺寸或操作条件不会造成零件裂纹、严重变形或过度污染时,允许零件在炉温不超过工艺要求和热处理规定的最高加热温度时入炉。使用惰性气体炉或真空炉时,零件冷态装炉,并随炉一同升温至处理温度,真空炉还可在炉温≤200 ℃时装炉。

4.5加热保温时间

根据钛合金零件厚度、加热条件或不同热处理工艺选择其加热保温时间。在实际操作中应考虑装炉方法的影响,若热处理时采用夹具,还要考虑夹具引发截面厚度变化的影响,而适当延长加热时间。零件应保温足够时间以确保其最大截面中心达到规定的温度并发生必要的转变及扩散。对空气炉和惰性气体炉,零件入炉后,当工作区内最低温度记录达到规定温度范围的最低值时,开始计算加热保温时间。

真空炉按要求使用生产载荷热电偶时,至少用2根生产载荷热电偶确定零件加热到温时间、滞后时间和保温开始时间。一根载荷热电偶连到零件最厚截面处的外表面,若零件具有空心构形,载荷热电偶应连到工件最厚截面处的内表面;另一根载荷热电偶应连到其他零件的表面。当载荷热电偶中温度最低的一根达到规定的热处理温度范围的最低值时,开始计算加热保温时间。对于不要求使用生产载荷热电偶确定加热到温时间、滞后时间和保留开始时间的零件,应事先通过试验模拟实际生产情况来确定,试验用载荷热电偶应和生产载荷热电偶相同,通过试验确定开始计算加热保温时间。

4.6表面污染(富氧α相层)控制

当工程图样或其他文件要求对钛合金零件表面污染进行控制时,使用惰性气体炉或真空炉进行处理,在随炉至少带2个金相试样,试样与零件同牌号、同状态,规格为φ12mm×6mm,表面粗糙度≤Ra0.8μm,试样用洁净的不锈钢或钛丝绑扎放置在有代表性的位置,尽量靠近零件表面并与零件一同热处理。热处理后的试样可采用金相法或硬度法进行表面污染(富氧α相层)的评判,若有异议,以硬度法为准。

金相法是将试样经切取、镶嵌和抛光后,用腐蚀液于室温下腐蚀足够时间,随后在流动的水中漂洗并干燥,然后在≥200倍的放大镜下进行观察,若视场中无白色的针、片状组织时,即表明无富氧α相层。

硬度法是将试样经切取、镶嵌和抛光后,使用100g载荷进行维氏显微硬度测试,当试样表面和芯部的显微硬度差值与芯部显微硬度值的比值≤25%时,即可认为无富氧α相层。

5 质量控制

5.1零件质量控制

热处理后,目视检查零件外观质量。在真空炉或惰性气体炉中处理的零件,其外观颜色应为亮银色。在真空炉或惰性气体炉中处理的零件,允许其外观颜色为干草黄色、褐色、紫色、蓝色或灰色等,但应进行清理。在真空炉或惰性气体炉中处理的零件,不允许其表面存在硫黄色和容易剥落的白色薄层。零件应无富氧α相层,否则应进行清除,显微组织应符合有关材料规范要求的评级图。当工程图样或其他文件要求进行力学性能检查时,热处理每炉应至少带3个拉伸试样;如果需要,还应带上同等数量的冲击式样。试样应从锻坯的余料上或棒材、锻坯的延长部分截取,或者是从检查力学性能单独提供的试验材料上截取,试样应与零件一起进行全部热处理,所有力学性能试样应与所代表的零件同牌号、同炉批号。

5.2记录质量控制

生产的所有热处理炉批,应保存完整的记录。包括热处理卡片、温度记录图表、金相及力学性能试

验报告(如果有的话)。温度记录图表上应注明炉子编号、日期、零件名称、图号、批次、数量、零件编号、总卡号、内卡号、温度标尺、仪表系统误差和仪表走纸率等,并应有仪表员、操作者签名和检验人员的印章。所有记录和报告均应归档。

6 人员控制

钛合金零件的热处理属于特殊过程,所有从事热处理生产的操作人员、仪表员和检验员均应经过相关培训,在持有操作、岗位合格证后方能上岗操作。

7 结语

通过对钛合金零件热处理的材料、设备、工艺、人员和加工环境等方面进行严格控制,完善并优化了工艺条件,有效提高了工艺质量,达到了提高效率、节约成本的目的。

[1] 郭初阳,郭喜军,王永红,等.钛合金零件镀铬工艺及质量控制[J].新技术新工艺,2015(10):93-96.

[2] 郭初阳,王晓平,胡愈刚. 钛合金零件喷丸工艺及质量控制[J].新技术新工艺,2013(9):86-88.

责任编辑郑练

ResearchoftheProcessandControloftheTitaniumAlloyHeatTreatment

LIUQuanjun1,GUOChuyang2,QIJingjing2

(1.AVICTianshuiAircraftIndustryCorporationLtd.,Tianshui741025,China; 2.TheMilitaryRepresentativeOfficeofXi’anAircraftIndustryCompanyLtd.,Xi’an710089,China)

Titaniumalloyhaslotsofadvantage,suchashighspecificstrength,lowdeformingratio,thermalstrength,lowtemperaturetoughness,corrosionresistanceandagoodweldingperformance.Thetechnologyforheattreatmentprocessoftitaniumalloyissimilartotheothermetalmaterial,theyareallinsidetherangeofspecialprocess.However,thetitaniumalloyiseasytobecontaminatedbyoxygengasandhydrogenionduringheattreatmentprocess,sotheindustrialproductionhasmanyharshtermsoftitaniumalloy’sheattreatmentprocess.Togetsuperiorperformancetitaniumalloyaftertheheattreatmentprocess,formmaterial,equipment,process,person,detection,maintenanceandotheraspectstocontrol.Bythecontinuousimprovingandsummarizing,improvethemethodoftitaniumalloy’sheattreatmentprocess,savetheprimecost,ensurethegoodproductquality,andlayafoundationfortitaniumalloytohaveafurtherpromotionandapplication.

titaniumalloy,heattreatment,process,control

2015-12-29

TG156A

刘全军(1979-),男,工程师,主要从事国内多型飞机修理及制造等方面的研究。