浅谈立式磨粉磨湿排粉煤灰工艺及主机优化

2016-08-11袁凤宇

袁凤宇

合肥水泥研究设计院/合肥中亚建材装备有限责任公司,安徽 合肥 230051

浅谈立式磨粉磨湿排粉煤灰工艺及主机优化

袁凤宇

合肥水泥研究设计院/合肥中亚建材装备有限责任公司,安徽 合肥 230051

为有效处理电厂湿排粉煤灰和减少其对环境的污染,需要将湿排粉煤灰进行高效合理利用、变废为宝。根据湿排粉煤灰的理化性质和立式磨工艺的优点,采用立式磨粉磨工艺粉磨,使其达到用于水泥和混凝土中的粉煤灰标准的要求。为适应粉磨湿排粉煤灰,对主机立式磨做了适应性改进,如磨盘的转速采用变频调速、维持稳定料床的措施、合理设计磨辊组合、磨辊与衬板合理配合、进料口进行特殊设计。

湿排粉煤灰 立式磨 工艺 机械优化 应用

0 引言

粉煤灰是我国当前排量较大的工业废渣之一,随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加。粉煤灰不仅占用大量耕地, 消耗大量冲灰用水, 而且粉煤灰的二次扬尘会对生态环境造成严重的危害。

电厂粉煤灰的排放方式主要有干收干排、干收湿排和湿收湿排等方式。一般将干收干排收集的粉煤灰称为干排粉煤灰,而将干收湿排和湿收湿排收集的粉煤灰称为湿排粉煤灰。由于粉煤灰市场存在淡旺季,在销售淡季时,电厂粉煤灰库储存能力不够时,电厂只能采用湿排的工艺。

为有效处理湿排粉煤灰和减少其对环境的污染,我们面临的难题是如何将湿排粉煤灰进行高效合理利用、变废为宝。根据湿排粉煤灰的理化性质和立式磨工艺的突出优点,采用立式磨粉磨工艺粉磨,使其达到用于水泥和混凝土中的粉煤灰标准的要求。本文以马鞍山宝鑫建材有限公司粉磨湿排粉煤灰项目为例进行立式磨粉磨工艺、设备优化及应用的介绍。

1 工艺方案的比较

1.1 粉煤灰的性质

1.1.1 物理性质

粉煤灰其比重在1.95~2.36 g/cm3之间,松干密度在450~700 kg/m3范围内,比表面积在220~588 m2/kg之间,在粉煤灰的物理性质中,细度和粒度是比较重要的,它直接影响着粉煤灰的其他性质,粉煤灰越细,细粉占的比例越大,其活性也越高。粉煤灰的细度影响早期水化反应,而化学成分影响后期的反应。

1.1.2 化学性质

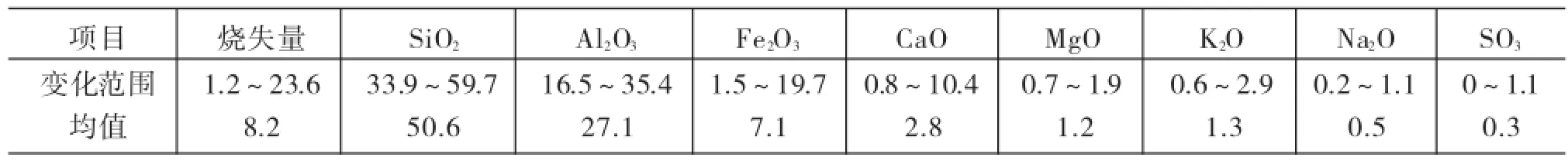

粉煤灰是由煤中的无机矿物质经灼烧生成的氧化物、硅酸盐混合物,其主要氧化物组成是SiO2、Al2O3、Fe2O3、FeO、MgO、TiO2、K2O、Na2O、MnO、SO3等,其中以SiO2和A l2O3为主( SiO2含量在50%左右,Al2O3含量在27% 左右),然而不同地区、年代、堆积层次、燃烧温度产生的粉煤灰的化学成分差异很大。由于煤的灰量变化范围很广,不同地区甚至同一地区的煤灰量都不同,此外还因煤的燃烧方式及燃烧程度不同而不同。我国有代表性的火力发电厂粉煤灰的化学成分见表1[1]。

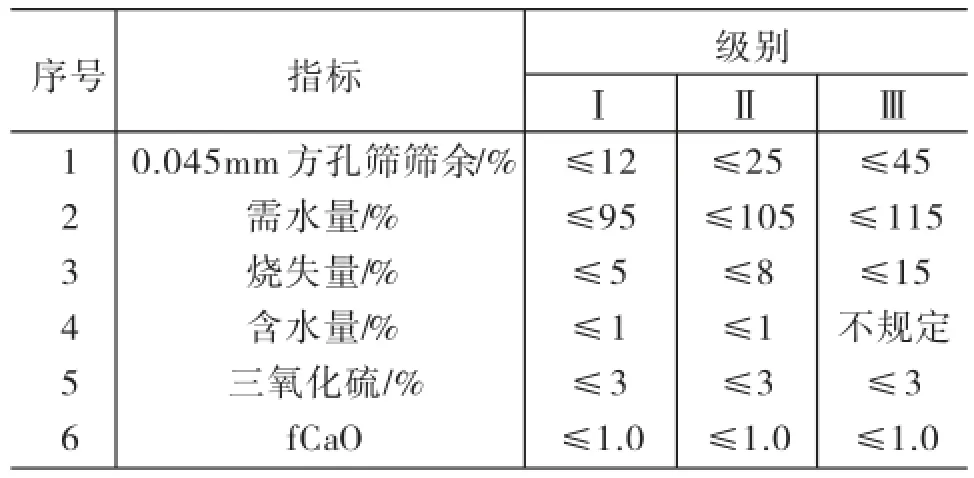

粉煤灰钙含量仅在3%左右时,其本身基本没有水硬胶凝性能,只有当以粉状形态与水作用时,才能在常温与氢氧化钙或其他碱土金属氢氧化物发生化学反应,生成具有水硬胶凝性能的化合物。粉煤灰用于水泥生产可以节约熟料且改善水泥性能,粉煤灰用作混凝土掺合料也可节约大量水泥和具有减少需水量、改善和易性、增强可泵性以及减少混凝土徐变、水化热、热能膨胀性和提高混凝土抗渗能力等优点。为有效利用粉煤灰,需要满足《我国用于水泥和混凝土中的粉煤灰标准》(GB/T1596-2005)的指标要求,主要指标见表2[2]。

表1 我国有代表性的火力发电厂粉煤灰的化学成分 %

表2 我国用于水泥和混凝土中的粉煤灰标准(GB/T1596-2005)

1.2 粉磨工艺方案比较

由上述粉煤灰的物理化学性质得知,原状粉煤灰细度粗,早期活性较低,需水量偏高,因此难以在混凝土中直接利用,为达到用于水泥和混凝土中的粉煤灰标准(GB/T1596-2005)的要求,必须进行适当的加工处理。对粉煤灰进行加工处理的主要方式有两种,一种是利用选粉机进行分选,另一种是将其全部磨细,其中磨细处理是更为合理的方式。

根据主机设备的粉磨原理的不同,湿排粉煤灰粉磨工艺可分为管磨工艺和立式磨工艺。

1.2.1 管磨工艺[2]

对于湿排粉煤灰,需要经过脱水和烘干处理,再进入管磨粉磨系统。粉煤灰粉磨系统的管磨工艺主要有开流高细磨粉磨工艺、闭路管磨机粉磨工艺、半终粉磨工艺、开流微粉管磨机工艺等,其中,开流微粉管磨机工艺又可分为先分选再开流粉磨和直接开流粉磨工艺。

采用传统烘干加管磨的粉磨工艺,存在工艺系统复杂、占地面积大、能耗高、污染大等弊端。

1.2.2 立式磨工艺

与管磨工艺相比,立式磨粉磨工艺具有如下优点:

(1)烘干能力大。立式磨采用热风输送物料,只要有足够的热量,在立式磨内可烘干入磨水分高达20%以上的物料。

(2)粉磨效率高、能耗低。立式磨粉磨系统的电耗比管磨机低20%~40%,而且随原料水分的增加和产品细度要求的提高,节电效果更加显著。

(3)工艺流程简单、占地面积及占用空间小。立式磨本身带有选粉机,不需要另加选粉机和提升设备,出磨含尘气体直接由高浓度袋收尘器收集处理,故工艺流程简单,占用建筑面积约为管磨系统的70%,建筑空间约为管磨系统的50%~60%。

(4)产品质量稳定。产品的化学成分及细度稳定。物料在立式磨内停留的时间仅2~3 min,而在球磨机内则要15~20 min。所以立式磨产品化学成分及细度可以很快测定、校正。

(5)噪音低、污染小。立式磨的噪音小,比管磨机低20~25 dB。因立式磨采用全密封系统,系统在负压下操作,无扬尘,环境清洁。

2 立式磨工艺方案

马鞍山宝鑫建材有限公司的混凝土搅拌站拟采用电厂湿粉煤灰和钢厂的钢渣(或矿渣)作为原料,生产可用于混凝土的二级粉煤灰和钢渣(矿渣)微粉或湿灰和钢渣混合粉磨的“复合粉”。本项目的工艺设计思想为:兼顾粉磨多种废渣的生产特性,可以混合粉磨多种原料,也可以单独粉磨一种原料。

2.1 工艺流程及措施

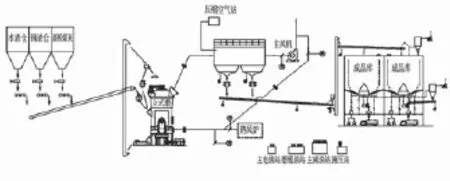

本项目的工艺流程见图1。

图1 工艺流程图

粉磨工艺为:粉煤灰、钢渣(矿渣)等原料经原料库底皮带秤配料后,由皮带输送机输送至锁风喂料机入立式磨,在立式磨内完成粉磨和分选,合格细粉随同气流出立式磨,由高效袋式收尘器收集为成品,经空气输送斜槽、斗式提升机、库顶空气输送斜槽送入成品库,不合格的粗粉相继经皮带输送机、斗式提升机、锁风喂料机回立式磨重新粉磨,如此循环,完成粉磨、分级作业全过程。

为了满足项目的要求,我们为该磨机配置了变频主电机,以解决粉磨不同原料对磨盘转速不同要求的问题;但由于资金原因,在控制方面暂时没有配套高压变频器。为防止铁件对立磨的损伤,在皮带机卸料口前设置有永磁除铁器;为防止湿料粘附,从立磨进风口引一根风管对其进行加热。

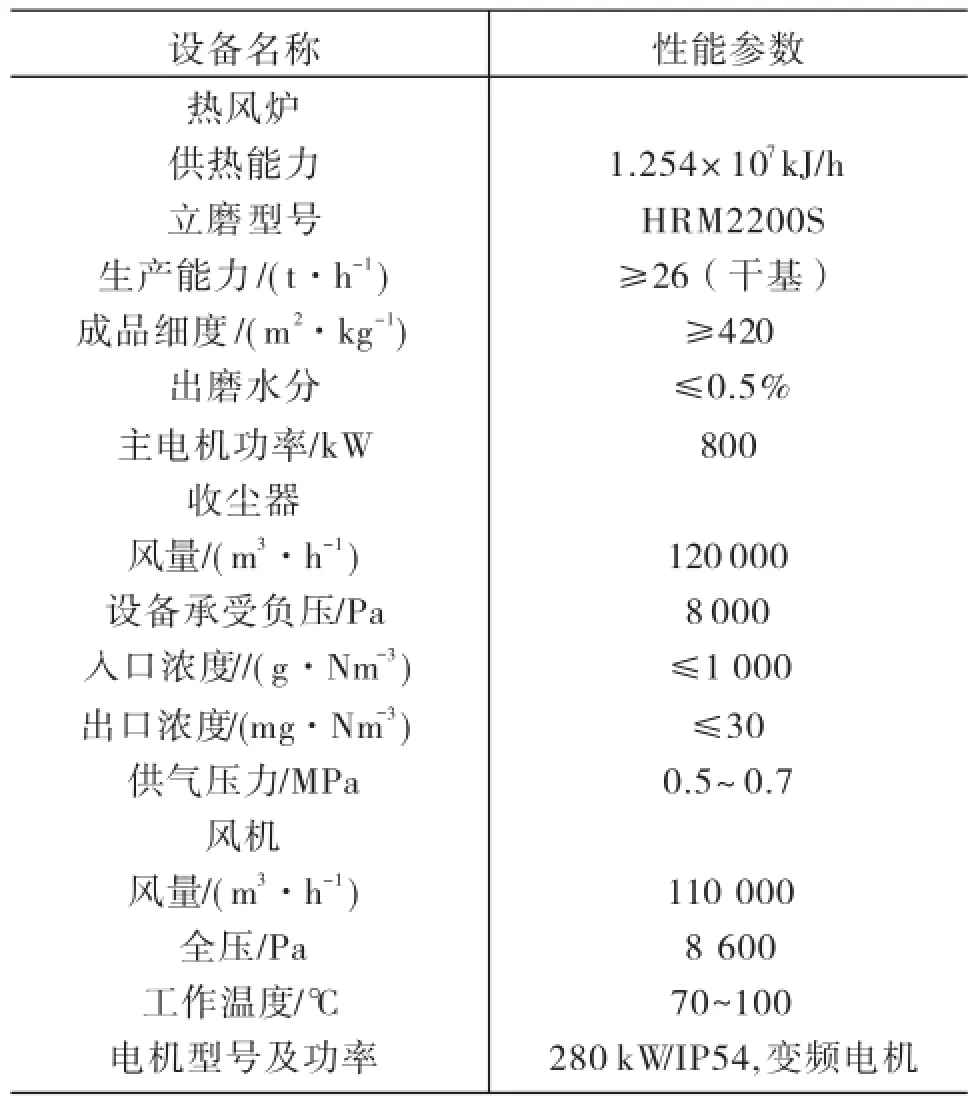

2.2 系统主机设备性能参数

系统主机设备性能参数见表3。

表3 系统主机设备性能参数

3 立磨机械优化

3.1 磨盘的转速采用变频调速

立磨的主传动系统是指磨盘、主减速机、主电动机等三大部分,由于粉煤灰粒度较细,在磨辊高压下很难形成稳定的料层,而降低磨盘转速可以明显改善料层的稳定,因此磨盘的转速最好采用变频调速,以适应不同性质的物料粉磨。

3.2 维持稳定料床

粉煤灰比重较轻,很难在立磨磨盘上形成料层,而粉磨时磨盘上物料中含有更细的1μ m~40μ m微细颗粒,生产过程中,由于气流原因导致料床的物料含有大量气体,料床已有流态化的趋势,使立磨不能有效地啮入大量的颗粒群,造成磨辊的滑动或辊前堆积。以上这些现象会导致磨辊的陷落→滑动→振动的恶性后果。

要解决此问题,一方面要求磨盘上的物料在碾磨过程中必须进行部分排气,从而使磨辊、磨盘可较顺利有效地碾磨物料;另一方面要有效地阻滞物料流动,调整磨盘上挡料环的高度,降低磨盘上物料的运动速度,达到磨机稳定运行。

3.3 合理设计磨辊组合

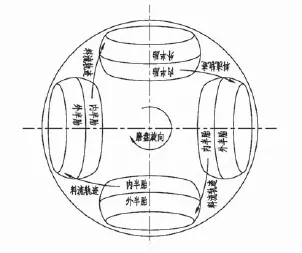

我们将每只磨辊分为靠近磨机中心的半轮胎(简称内半胎)部分和靠近磨外的半轮胎(简称外半胎)两个区域,每只磨辊的外半胎为上一只磨辊内半胎的主辊(高压粉磨辊),同时其内半胎又为下一只磨辊外半胎的辅辊(排气铺料辊),从而使每只磨辊的两个半胎都能充分发挥其粉磨及辅助粉磨作用。磨辊组合的示意见图2。

图2 磨辊组合的示意图

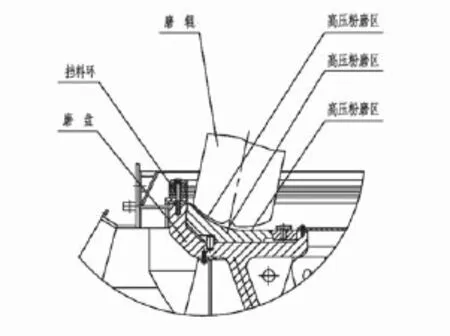

3.4 磨辊与衬板的合理配合

为保证在整个粉磨过程中,当实现粉煤灰成品比表面积很大时,也能做到平稳操作,振动小,需要磨辊与衬板的合理配合,具体见图3。

图3 磨辊与衬板合理配合图

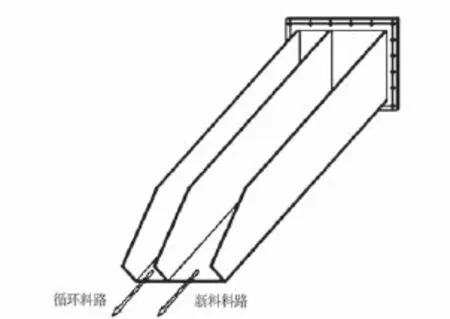

3.5 进料口的特殊设计

在磨机的进料口处设计有相互隔离的两个物料通路,来自原料的水分高、温度低的新鲜原料和从外循环提升机返回重新喂入磨机的含少量细粉(有活性)的水分低、温度高的排渣从不同的料路喂入磨机,实现干料和湿料分开,彼此不产生干扰地喂入立磨,有效降低了磨机喂料口堵料现象。具体见图4。

图4 一口双进料

4 运行评价

4.1 调试和运行操作注意事项

4.1.1 振动

料层不稳定是立磨产生振动的主要原因,次要原因有:磨内进入了大块金属或较硬的杂物,会导致瞬间碾磨压力过大,甚至产生破坏性震动;蓄能器充气压力过大或过小也会导致立磨震动;磨内通风不足导致磨内细粉过多,同样会造成料层不稳,磨机震动。振动是立磨运行中普遍存在的情况,合理的振动(振动值<3 mm/s)是允许的。在操作上应严格将振动控制在允许的范围内,才能为稳定运行创造先决条件。

4.1.2 料层厚度

为了找到最佳的料层厚度,必须进行多次挡料圈高度调整。而在挡料圈高度一定、喂料平均粒径太小或细粉太多的条件下,通过调整给料量、碾磨压力、循环风量和分离器转数等参数来稳定料层。最佳料层厚度主要取决于原料的性质,如含水量、粒度、颗粒分布和易磨性。

4.1.3 立磨压差

立磨压差是由风环和分离器处的风阻及物料的内循环量而产生,也是重要的监控参数之一。由于系统风量对立磨运转的影响很大,因此,立磨压差保持在一定范围,系统的运行状态才能稳定。压差还是磨内情况的一面镜子,操作员可通过观察压差了解立磨系统工作情况,判断给料量是否准确,系统风量是否合适、系统是否高效经济运行等。

4.1.4 其它

磨机正常稳定运行,除以上提出要注意的磨机振动、料层厚度、压差等参数,其他还要注意检查立磨本体及系统风管和辅机的密封,尽量减少系统漏风;调整合适的磨辊压力、稳定料床,根据调试时积累的经验和数据逐步掌握相应的产量对应一定的压力,当然还要考虑以后物料的粒度及易磨性的变化。

总之,立磨操作员要勤于思考,善于观察,及时对系统的变化作出正确预见性的判断。经常对立磨现场的情况进行了解并和控制室中磨机运行参数进行对比,逐步积累生产经验。

4.2 运行参数和实际运行效果

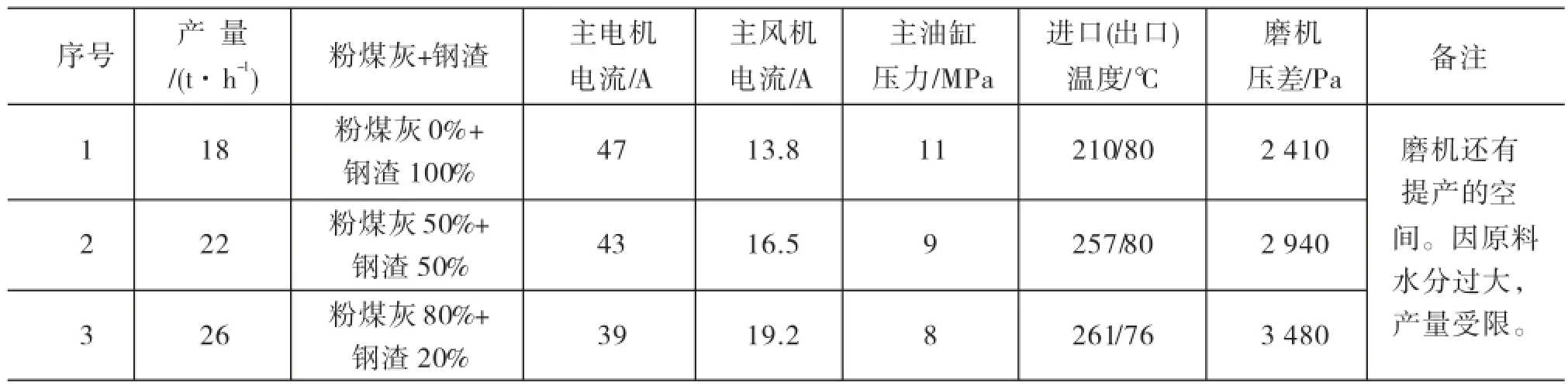

该生产线于2013年12月调试投料,经过近1个月的调试各项指标达到设计要求,见表4。

表4 马鞍山宝鑫立式磨粉磨湿排粉煤灰工艺系统运行参数

调试初期由于缺少高压变频器,立磨磨盘转速无法调整,在单独粉磨湿粉煤灰时料层不稳,因此只能低压低产量试运行。而一旦提高产量并提高磨辊压力,磨机振动立刻明显增加,导致立磨无法正常运行。为了解决料层不稳导致振动的问题,我们开始试验在湿粉煤灰中加入不同比例的钢渣来稳定料层。从50%开始逐步降低钢渣掺量,经过多次试验,终于在掺入约20%钢渣时磨机也可以长期稳定运行了,这就为今后的生产提供了操作参数依据。因为湿粉煤灰和钢渣市场价格低廉,而生产的以粉煤灰为主的“复合粉”既可以用于业主自己的搅拌站,也可以对外销售。

5 结束语

根据湿排粉煤灰的理化性质,为满足我国用于水泥和混凝土中的粉煤灰标准的要求,粉磨工艺可采用烘干加管磨工艺和立式磨工艺。因传统烘干加管磨的粉磨工艺具有工艺系统复杂、占地面积大、能耗高、污染大等弊端,又加之立式磨工艺自身具有烘干能力大、粉磨效率高、工艺流程简单、产品质量稳定、节能环保等优势,近年来,采用立式磨粉磨工艺粉磨粉煤灰技术的应用越来越多。

为适应粉磨湿排粉煤灰,对主机立式磨做了适应性改进,如磨盘的转速采用变频调速、维持稳定料床的措施、合理设计磨辊组合、磨辊与衬板合理配合、进料口进行特殊设计。

[1] 田野, 杨刚.湿排粉煤灰的烘干处理工艺[J]. 建材技术与应用, 2012(09):37-40.

[2] 朱春启, 杨春保,董江波. 粉煤灰磨细工艺的选择[J].四川水泥, 2013(02):94-96.

TQ172.687

B

1008-0473(2016)04-0064-05 DOI编码:10.16008/j.cnki.1008-0473.2016.04.013

2016-01-04)